Способ получения полимеров бутадиена или сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части

Иллюстрации

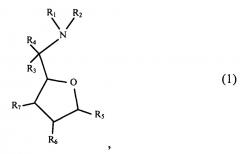

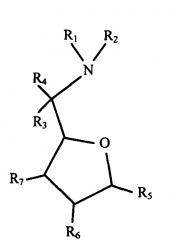

Показать всеИзобретение относится к получению бутадиенового, бутадиен-стирольного каучуков и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части. Способ получения полимеров бутадиена или сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части включает применение высокоактивной инициирующей системы на основе литийорганического соединения и аминоалкилового эфира. В качестве аминоалкилового эфира используют соединение формулы

где R1, R2 - алкильная группа или водород, R3, R4, R5, R6, R7 - алкильная группа или водород, при этом мольное соотношение аминоалкиловый эфир:литийорганическое соединение составляет 0,1÷2,0:1,0, а процесс (со)полимеризации проводят при температуре 30-50°C. Технический результат - достижение высокой полимеризационной активности инициирующей системы при низкой температуре (со)полимеризации и низком расходе модификатора, получение полимеров бутадиена и сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части (более 80,0%). 1 табл., 8 пр.

Реферат

Изобретение относится к области получения бутадиенового и бутадиен-стирольного каучуков или их функционализированных аналогов, полученных (со)полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии высокоактивной инициирующей системы на основе литийорганического соединения и модификатора, которые могут быть использованы при изготовлении шин.

Для повышения износостойкости, упруго-гистерезисных и сцепных свойств шин, а также улучшения технологических характеристик резиновых смесей при переработке используют бутадиеновые и бутадиен-стирольные каучуки с высоким содержанием 1,2-звеньев, узким молекулярно-массовым распределением и функциональными группами в составе полимерной цепи. Подобные высокомолекулярные соединения получают методами анионной (со)полимеризации соответствующих мономеров в углеводородном растворителе, а в качестве инициирующей системы используют, как правило, комбинацию литийорганического соединения и модификатора (Куперман Ф.Е. Новые каучуки для шин. Растворные каучуки с повышенным содержанием винильных звеньев, альтернативные эмульсионному БСК. Транс-полимеры и сополимеры изопрена и бутадиена. М.: НИИШП, 2011, 367 с.; Kozak, R., and М. Matlengiewicz. 2015. Influence of polar modifiers on microstructure of polybutadiene obtained by anionic polymerization. Part 1: Lewis base (r) amine-type polar modifiers. Int. J. Polym. Anal. Charact).

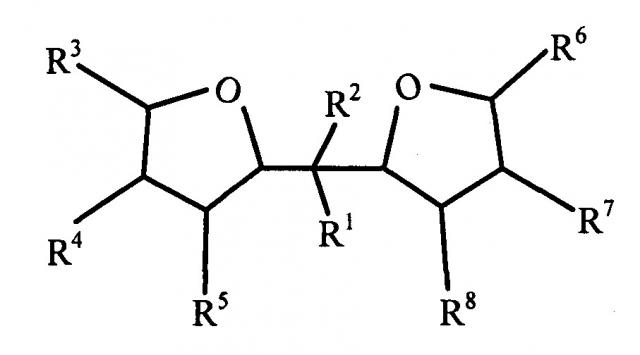

Известен способ получения бутадиен-стирольного каучука с высоким содержанием звеньев винилароматического мономера и 1,2-звеньев путем сополимеризации бутадиена и стирола в присутствии инициатора (А), первого (В) и второго (С) модификаторов. При этом первый модификатор представляет собой соединение формулы R1R2N-Q-NR3R4/ а второй модификатор имеет формулу:

,

где R1, R2, R3, R4 - алкильная группа или водород; Q - алкиленовая группа; R1, R2 - алкильная группа; R3, R4, R5, R6, R7, R8 - алкильная группа или водород (заявка РФ №2013144551, опубл. 10.04.2015 г., МПК C08F 236/10 (2006.01)). Предлагаемая инициирующая система не проявляет высокую активность в полимеризации: полная конверсия мономеров достигается за 120-300 минут. Более того, синтезируемый сополимер характеризуется наличием блочного стирола в своем составе (до 9%), что негативно отражается на физико-механических характеристиках вулканизатов. Также к недостаткам указанного способа можно отнести низкое содержание 1,2-звеньев в каучуке (не более 53,2%) и многокомпонентность применяемой инициирующей системы.

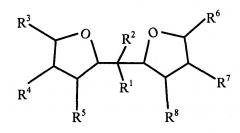

Известен способ получения бутадиенового и бутадиен-стирольного каучуков с применением модификатора формулы:

,

где R1, R2 - алкильная группа или водород, а совокупное количество атомов углерода в группе - CR1, R2 находится в диапазоне от 1 до 9 включительно; R3, R4 и R5 независимо представляют собой водород или алкильная группа с 1-6 атомами углерода, причем указанное оксоланильное соединение содержит, по меньшей мере, 52 мас. % мезо-изомера, а остаток образован из D- и L-изомеров (патент РФ №2557060, опубл. 20.07.2015 г., МПК C08F 2/38 (2006.01); C08F 36/04 (2006.01); C08F 236/04 (2006.01)). Недостатком указанного способа является сложная технология выделения вышеописанного мезо-изомера, что приведет к удорожанию себестоимости конечного продукта. Также к недостаткам указанного способа можно отнести невысокое содержание 1,2-звеньев (не более 71,4%). Более того, предлагаемая композиция модификатора проявляет невысокую активирующую способность в процессе полимеризации, так, полная конверсия мономера достигается за 1,5 ч.

Известен способ получения бутадиенового каучука с высоким содержанием 1,2-звеньев путем полимеризации бутадиена-1,3 при 5-100°C в присутствии литиевого инициатора (А), алкоксида натрия (В) и модификатора (С), при этом алкоксид натрия включает структуру NaOR, где R - алкильная группа с 3-8 атомами углерода, а модификатор представляет собой: диэтиловый эфир, ди-н-пропиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, диметиловый эфир триэтиленгликоля, N,N,N,N-тетраметилэтилендиамин, N-этилморфолин, N-фенилморфолин и алкилтетрагидрофурфуриловый эфир (патент США №5654384, опубл. 05.08.1997, МПК C08F 136/06). Недостатком указанного способа является многокомпонентность инициирующей системы и высокий расход компонентов В и С.

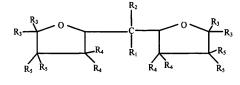

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ получения диеновых каучуков с высоким содержанием 1,2-звеньев в присутствии инициирующей системы, состоящей из, по меньшей мере, одного литийорганического соединения (А) и, по меньшей мере, одного ди-(аминоалкил)эфира (В) формулы:

,

где R1, R2, R3, R4 - алкильная группа с 1-12 атомами углерода, циклоалкильная группа с 3-8 атомами углерода, арильная группа с 6-10 атомами углерода или аралкильная группа с 7-15 атомами углерода, и m, n - целые числа от 1 до 8, и одного, по меньшей мере, алкоксида натрия и/или феноксида натрия (С) (патент РФ №2568609, опубл. 20.11.2015 г., МПК C08F 4/56 (2006.01); C08F 36/04 (2006.01)).

Основным недостатком предложенного способа является то, что высокая скорость процесса достигается, в основном, только при повышенной температуре полимеризации 80-100°C (таблица 1 описания к патенту РФ №2568609). Также недостатком предлагаемого способа является высокий расход компонентов В и С при проведении процесса полимеризации и многокомпонентность инициирующей системы.

Технической задачей является разработка способа получения полимеров бутадиена или сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части путем (со)полимеризации соответствующих мономеров в среде углеводородного растворителя в присутствии высокоактивной инициирующей системы на основе литийорганического соединения и модификатора.

Техническая задача решается проведением полимеризации бутадиена или сополимеризации бутадиена со стиролом в среде углеводородного растворителя в присутствии инициирующей системы на основе литийорганического соединения и нового модификатора, представляющего собой аминоалкиловый эфир формулы:

где R1, R2 - алкильная группа или водород, R3, R4, R5, R6, R7 - алкильная группа или водород, при этом мольное соотношение аминоалкиловый эфир: литийорганическое соединение составляет 0,1÷2,0:1,0, а процесс (со)полимеризации проводят при температуре 30-50°C.

Отличительными признаками заявляемого изобретения являются:

1) применение в качестве модификатора аминоалкилового эфира формулы:

,

где R1, R2 - алкильная группа или водород, R3, R4, R5, R6, R7 - алкильная группа или водород;

2) отсутствие в системе алкоксида и/или арилоксида щелочных и щелочноземельных металлов;

3) достижение высокой полимеризационной активности инициирующей системы при низкой температуре (со)полимеризации и низком расходе модификатора;

4) возможность функционализации полимерных цепей при использовании в качестве модификатора заявляемого аминоалкилового эфира, где R1 и/или R2 представляет собой водород.

Наличие отличительных признаков свидетельствует о соответствии заявляемого изобретения критерию патентоспособности «новизна», а достижение нового технического результата, такого как получение полимеров бутадиена или сополимеров бутадиена со стиролом или их функционализированных аналогов в случае, если один из R1 и/или R2 в формуле нового модификатора является водородом, при использовании новой, менее сложной, инициирующей системы свидетельствует об «изобретательском уровне», «промышленная применимость» подтверждается примерами конкретного выполнения.

Достигаемым техническим результатом за счет применения нового модификатора и упрощения инициирующей системы является повышение активности инициирующей системы, возможность синтеза как полимеров бутадиена, так и сополимеров бутадиена со стиролом или их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части, при этом высокая полимеризационная активность инициирующей системы достигается при низкой температуре (со)полимеризации и низком расходе модификатора.

В изобретении в качестве литийорганического соединения могут быть использованы любые литийорганические соединения известные для данных целей, в качестве углеводородного растворителя могут быть использованы любые алифатические и/или алициклические и/или ароматические углеводороды.

Процесс (со)полимеризации по изобретению проводят периодическим, непрерывным или полунепрерывным способами. Наиболее предпочтительно применение периодического способа.

Процесс (со)полимеризации по изобретению проводится в диапазоне температур от 30 до 50°C.

Неожиданно было обнаружено, что при использовании заявляемого аминоалкилового эфира в качестве модификатора происходит повышение полимеризационной активности инициирующей системы, как предполагают авторы, за счет сольватации положительного противоиона и снижения степени ассоциации литийорганического соединения. В результате, увеличивается концентрация активных центров реакционной среде. Более того, при взаимодействии литийорганического соединения и заявляемого аминоалкилового эфира формируется устойчивое 5-ти членное комплексное соединение хелатного типа:

Высокая активность образующегося 5-членного комплексного соединения хелатного типа обеспечивает высокие технико-экономические показатели технологического процесса, за счет сокращения продолжительности цикла (со)полимеризации и/или уменьшения расхода компонентов инициирующей системы.

Авторы предполагают, что увеличение содержания 1,2-звеньев в (со)полимере и, соответственно, снижение вероятности 1,4-присоединения, обусловлено подобранной инициирующей системой, когда присутствие электронодонора в координационной сфере противоиона понижает его акцепторную способность и, тем самым, ослабляет тенденцию активного центра к комплексообразованию с мономером.

К преимуществу предлагаемого способа можно отнести возможность синтеза как полимеров бутадиена, так и сополимеров бутадиена со стиролом с функциональными группами, наличие которых в составе полимерной цепи достигается при использовании в качестве модификатора заявляемого аминоалкилового эфира, где R1 и/или R2 представляет собой водород, при этом в (со)полимере сохраняется высокое содержание 1,2-звеньев. Неожиданно было установлено, что продуктом взаимодействия нового модификатора с литийорганическим соединением является амид лития, который способен как инициировать (со)полимеризацию, так и встраиваться в состав полимерной цепи в виде функционального фрагмента.

Изучение микроструктуры и определение связанного стирола осуществляли методом инфракрасной спектроскопии в соответствии с ISO21561/2. Для выполнения измерений небольшое количество (со)полимера помещали на кристалл приставки НПВО (нарушенное полное внутреннее отражение), прижимали и регистрировали ИК-спектр в области 1200-600 см-1. Далее замеряли оптические плотности при 699, 725, 755, 910, 967, 990 и 1200 см-1. С помощью приведенных в стандарте уравнений рассчитывали содержание цис-1,4-, транс-1,4-, 1,2-звеньев и связанного стирола. Для вывода уравнений использовались стандарты с содержанием 1,2-звеньев в пределах от 9 до 85% и стирола в пределах от 5 до 45%.

Конверсию мономеров (%) определяли гравиметрическим методом и рассчитывали по формуле:

,

где m1 - масса пустого бюкса, г;

m2 - масса бюкса с раствором полимера, г;

m3 - масса бюкса с сухим остатком, г;

C - концентрация мономеров в шихте, %.

Молекулярные характеристики определяли методом гель-проникающей хроматографии на жидкостном хроматографе Breeze фирмы Waters, оснащенном рефрактометрическим детектором. Для этих целей использовали набор стирогелевых колонок высокого разрешения фирмы Waters с диапазоном разделения 50-9⋅106. В качестве элюента применяли тетрагидрофуран при температуре 40°C. Универсальную калибровку рассчитывали по стандартам ООО «Метроцентр-СК» с молекулярной массой 890-9⋅106 г/моль.

Предполагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,05 ммоль диметилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°C в течение 60 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 2. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,25 ммоль диметилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°C в течение 40 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 3. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 50 г бутадиена, 13 г стирола. Далее в реактор вводят 0,50 ммоль диметилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°C в течение 35 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 4. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 50 г бутадиена, 13 г стирола. Далее в реактор вводят 1,0 ммоль диметилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°C в течение 30 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 5. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 50 г бутадиена, 13 г стирола. Далее в реактор вводят 0,50 ммоль метилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 50°C в течение 45 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 6. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,50 ммоль диметилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 40°C в течение 30 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 7. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 63 г бутадиена. Далее в реактор вводят 0,5 ммоль метилтетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 30°C в течение 60 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Пример 8. Полимеризацию проводят в реакторе объемом 1 дм3, снабженном перемешивающим устройством, рубашкой для поддержания необходимой температуры, устройствами для загрузки реагентов и выгрузки продукта реакции. В реактор загружают 567 г гексана, 50 г бутадиена, 13 г стирола. Далее в реактор вводят 0,25 ммоль тетрагидрофурфуриламина и 0,50 ммоль н-бутиллития в виде растворов в гексане. Процесс полимеризации проводят при 40°C в течение 60 мин, после чего реакцию останавливают введением этанола. Стабилизацию полимера осуществляют введением 4,6-бис(октилтиометил)-о-крезола. Полимер выделяют методом водно-паровой дегазации и сушат термомеханическим способом. Условия получения и характеристики полимера представлены в таблице 1.

Из приведенных примеров следует, что предложенный способ позволяет получать полимеры бутадиена и сополимеры бутадиена со стиролом и их функционализированные аналоги с высоким содержанием 1,2-звеньев в бутадиеновой части (более 80,0%), а инициирующая система даже при низких температурах процесса (30°C) обладает высокой полимеризационной активностью (99%-ная конверсия мономеров достигается за 30 минут).

Примечание: М - мономер, СМ - сомономер, ЛОС - литийорганическое соединение, Мод. - модификатор по изобретению, ЛОС : Мод. - мольное соотношение литийорганическое соединение : модификатор, Тп - температура (со)полимеризации, τп - продолжительность (со)полимеризации, хм - конверсия мономеров, ωст. - содержание связанного стирола, ω1,2-зв. - массовая доля 1,2-звеньев в бутадиеновой части, Mw/Mn - полидисперсность (со)полимера.

Способ получения полимеров бутадиена или сополимеров бутадиена со стиролом и их функционализированных аналогов с высоким содержанием 1,2-звеньев в бутадиеновой части, включающий применение высокоактивной инициирующей системы на основе литийорганического соединения и аминоалкилового эфира, отличающийся тем, что в качестве аминоалкилового эфира используют соединение формулы

где R1, R2 - алкильная группа или водород, R3, R4, R5, R6, R7 - алкильная группа или водород, при этом мольное соотношение аминоалкиловый эфир:литийорганическое соединение составляет 0,1÷2,0:1,0, а процесс (со)полимеризации проводят при температуре 30-50°C.