Способ лазерной наплавки покрытий на образец и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к устройству и способу лазерной наплавки покрытия на образец. Осуществляют подачу потока газопорошковой смеси и инертного защитного газа на поверхность образца с одновременным расплавлением газопорошковой смеси лазерным лучом и перемещением образца относительно лазерного луча. В процессе наплавки покрытия на образец направление потока порошковых частиц задают электрическим полем путем передачи порошковым частицам отрицательного заряда, а образцу положительного заряда. Устройство для лазерной наплавки содержит источники положительного и отрицательного зарядов для управления потоком порошковых частиц в электрическом поле. Технический результат изобретения заключается в повышении качества формируемого покрытия на изделии и обеспечении возможности управления направлением движения и скоростью порошковых частиц. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к устройствам и способам лазерной наплавки и может быть использовано при наплавке различных материалов и при выращивании изделий из металлов путем нанесения порошковых материалов в электрическом поле.

Известен способ изготовления объемных изделий из порошковых композиций, включающий размещение в станке для лазерного синтеза порошковой смеси исходных компонентов, взятых в соответствии со стехиометрическим составом материалов, синтезируемых под лазерным излучением, послойное формирование объемного изделия путем лазерной обработки, при которой самораспространяющийся высокотемпературный синтез (СВС) протекает в диффузионном режиме, и осуществляют извлечение изделия из станка, причем лазерную обработку проводят в магнитном, электрическом или ультразвуковом полях при дозе лазерного излучения, соответствующей минимально необходимому уровню энергии для осуществления локального процесса СВС в пятне лазерного излучения и спекания частиц реагирующей смеси в слое и монослоев изделия между собой (Патент RU 2333076 С1, опубл. 10.09.2008, №25).

Известно устройство для нанесения металлического покрытия на детали, содержащее бункер для подачи металлического материала и канал, через который подводящий частицы поток газа направляется на обрабатываемый участок (см. патент ФРГ N 3011022, кл. B23K 26/00, 1981). Недостатком известного устройства является зависимость качества нанесения покрытия от направления взаимного перемещения подложки и луча лазера из-за одностороннего подвода порошкового наплавляемого материала (см. Григорьянц А.Г. Основы лазерной обработки материалов. М.: Машиностроение, 1989, с. 281-289).

Известен способ нанесения и оценки качества газоплазменного напыления защитного покрытия, состоящий в том, что процесс газоплазменного напыления локальных площадок, включающий подготовительные операции и непосредственно процесс газоплазменного напыления порошкообразными компонентами в режиме управляемого потока витания расплавленных частиц на подогретую подложку и/или образец, причем выполняют предварительные операции, состоящие из механической и электролитической очистки приповерхностного слоя изделий и/или подложки, при этом зону нанесения покрытия разогревают от 250 до 420°С и направляют сконцентрированный поток компонентов интерметаллидной фазы слоя покрытия в виде компоненты Ni3AL под острым углом распыления, при этом под площадками зон газоплазменного напыления создают поворотное реверсивное магнитное поле, которым коррелируют переменные по высоте сетчатые слои залегания осаждающихся и распределяемых магнитным полем витающих частиц, скорость укладки которых зависит от свойств магнитной системы (Заявка RU 2003133087 А, МПК C23C 4/12, 10.05.2005).

Известно устройство для изготовления металлического изделия из порошкового материала, содержащее рабочую камеру с входным окном, лазер, оптически связанный с системой сканирования и фокусировки луча, рабочий бункер с поршнем, выполненный с возможностью перемещения слоя порошка и спекаемого материала в вертикальном направлении, бункер-питатель, каретку засыпки и укладки порошка, роллер очистки, выполненный с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, содержащее дополнительную рабочую камеру, также оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью перемещения слоя порошка и спекаемого материала в вертикальном направлении, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, причем рабочая камера и дополнительная рабочая камера снабжены общим рабочим столом, в котором установлены упомянутые рабочие бункеры с поршнями, при этом общий рабочий стол выполнен с возможностью перемещения рабочих бункеров с поршнями в процессе формирования детали из рабочей камеры в дополнительную рабочую камеру и обратно, при том, что послойный синтез осуществляют в вакууме, или защитной среде, и/или в магнитном, и/или электрическом, и/или ультразвуковом полях (Заявка на изобретение RU 2013100426 А. Дата публикации заявки 20.07.2014. Бюл. №20).

Недостатком указанного способа и устройства является то, что нанесение покрытия ограничивается только использованием интерметаллидной фазы слоя покрытия в виде компоненты Ni3AL. Приграничная переходная зона от поверхности изделия и слоя покрытия создается только диффузионным характером внедрения раскаленных витающих частиц компоненты Ni3Al, отсутствует возможность оплавления.

Наиболее близким к предлагаемому способу лазерной наплавки покрытий на образец является способ газопламенного напыления защитного покрытия, описанный в патенте (RU 2269590 С2, публикация патента - 10.02.2006, «Способ газопламенного напыления защитного покрытия»), заключается в том, что при напылении концентрированный поток порошкообразных компонентов направляют под острым углом к подложке, порошкообразные компоненты включают алюминиевую пудру с компонентами металлов для образования слоя покрытия, включающего интерметаллидную фазу в виде компоненты Ni3Al, а под площадками зон газопламенного напыления создают поворотное реверсивное магнитное поле, от свойств которого зависит скорость укладки осаждающихся и распределяемых магнитным полем витающих частиц и переменная высота сетчатых слоев их залегания в покрытии.

Недостатком описанного выше способа для лазерной наплавки изделия является ограниченность в использовании магнитного поля, так как порошковые металлические частицы при нагревании могут частично или полностью терять магнитные свойства, что приведет к нарушению стабильности процесса напыления.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству для лазерной наплавки покрытий на образец является устройство для лазерной наплавки, которое содержит корпус, установленную в нем вставку с центральным отверстием для прохода лазерного луча и патрубок для подачи легирующих элементов. Вставка установлена в корпусе с кольцевым зазором для подачи через него порошкообразных материалов в зону обработки из патрубка, установленного перпендикулярно оси сопла. При этом срез вставки размещен относительно среза корпуса на 0,1-0,7 диаметра сопла. Патрубок установлен в верхней части корпуса и служит для подачи защитного газа. Через отверстие в корпусе сопла и отверстие вставки лазерный луч направляют в зону обработки, а через патрубок в кольцевую полость между корпусом и вставкой подают порошкообразный материал, при этом луч неподвижен, а деталь с наплавляемым материалом перемещается, патент RU №2031764, C1, B23K 26/00, опубликованный 27.03.1995 г.

Недостатком описанного выше способа для лазерной наплавки изделия и устройства для его реализации является невысокое качество формируемого покрытия в связи со структурной неоднородностью.

Технический результат предлагаемого способа лазерной наплавки покрытий на образец и устройства для его осуществления заключается в повышении качества формируемого покрытия на изделии и возможности управления направлением движения и скоростью порошковых частиц.

Технический результат в способе лазерной наплавки покрытий на образец, включающем подачу потока газопорошковой смеси и инертного защитного газа на поверхность образца с одновременным расплавлением газопорошковой смеси лазерным лучом на поверхности образца и перемещением образца относительно лазерного луча, достигается тем, что в процессе наплавки покрытий на образец направление потока порошковых частиц задают электрическим полем, путем передачи порошковым частицам отрицательного заряда, а образцу положительного заряда.

Технический результат в устройстве для лазерной наплавки покрытий на образец, содержащем лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок для подачи газопорошковой смеси, введенный в кольцевой зазор, и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, столик для размещения образца, систему приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения образца, достигается тем, что оно снабжено источниками положительного и отрицательного зарядов для управления потоком порошковых частиц в электрическом поле.

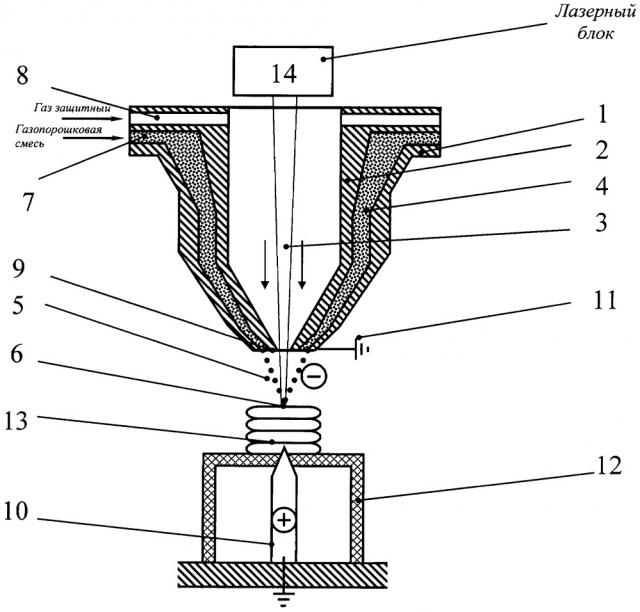

На чертеже схематически изображено устройство для лазерной наплавки покрытий на образец для осуществления предлагаемого способа.

Устройство для лазерной наплавки покрытий на образец содержит сопло, содержащее корпус 1 и установленную в нем вставку 2 с центральным проходным каналом для прохода лазерного луча 3. Вставка 2 установлена в корпусе 1 с кольцевым зазором 4 для подачи через него газопорошковой смеси 5 в зону обработки 6 из патрубка 7, установленного перпендикулярно оси корпуса 1. Корпус 1 снабжен также дополнительным патрубком 8, установленным перпендикулярно оси корпуса 1 сопла в верхней части корпуса 1 для подачи в зону обработки 6 инертного защитного газа. Ниже выходного отверстия 9 кольцевого зазора 4 корпуса 1 распложен источник с положительным зарядом 10 и отрицательным зарядом 11, наводящий электрические поля.

Там же расположен рабочий столик 12, на котором располагается образец 13. Столик 12 установлен с возможностью изменения своего положения в пяти координатах. Выше входного отверстия корпуса 1 установлен лазерный блок 14, луч 3 которого направляют непосредственно в зону обработки 6 образца 13 посредством волоконного кабеля. Устройство для лазерной наплавки покрытий на образец содержит также систему приводов для взаимного перемещения корпуса 1 относительно поверхности образца 13, размещенного на столике 12, которая на чертеже не показана. В качестве образца 13 в конкретном случае выступает пластина с размерами 250×25×5 мм.

Для устройства, осуществляющего предлагаемый способ, система приводов для взаимного перемещения корпуса 1 относительно поверхности образец 13, размещенного на столике 12, может быть выполнена в виде робота, аналог которого описан в патенте (US 20110072930 А1, 31 03.2011).

В примере конкретной реализации устройство содержит источники положительного 10 и отрицательного 11 зарядов, например для создания отрицательного заряда 11 может выступать подключенный к корпусу 1 сопла коронирующий электрод со встроенным высоковольтным генератором, при этом порошковые частицы, выходящие из сопла, могут заряжаться до высокого отрицательного напряжения, уровень которого достигает 100000 вольт. В качестве положительного заряда 10 может выступить противоположно заряженный электрод, выполненный в виде трубы или пластины - осадительного электрода, подведенного к образцу 13.

Сущность способа лазерной наплавки покрытий на образец в электрическом поле высокого напряжения заключается в следующем: между двумя электродами, находящимися под напряжением и расположенными на расстоянии от 1 мм до 1 м друг от друга, создается электрическое поле. Один из электродов имеет острые кромки, при повышении напряжения от 10 до 100000 вольт воздух возле этих кромок ионизируется, т.е. приобретает электрический заряд и, заряжаясь, начинает двигаться к противоположному электроду.

При столкновении заряженного воздуха с молекулами незаряженного последние заряжаются и начинают светиться, напоминая корону. Поэтому явление перезарядки называют коронным разрядом, а электроды, вокруг которых возникает разряд, коронирующими.

Работа устройства для осуществления способа лазерной наплавки покрытия на образец основана на описанном выше физическом явлении. Одним из электродов является обрабатываемый образец 13 (положительный заземленный электрод 10), а другим (отрицательный 11), между ними создается постоянное электрическое поле высокого напряжения, в поле вводится порошковый материал, порошковые частицы, заряжаясь от ионизированного воздуха или кромки электрода, двигаются по силовым линиям электрического поля и осаждаются на заземленном изделии, создавая на его поверхности равномерное покрытие.

Электрическое поле создается за счет придания металлическим частицам отрицательного заряда, а положительный заряд подается на сам образец. Путем такой комбинации достигается упорядоченный направленный поток металлических частиц на поверхность обрабатываемого изделия 13. Таким образом достигается возможность управления потоком частиц, придавать нужную форму газопорошковой смеси и повысить коэффициент использования порошкового материала.

Рассмотрим осуществление способа лазерной наплавки покрытий на образец и работу устройства для его осуществления. Перед началом осуществления предлагаемого способа лазерной наплавки покрытия на образец 13 размещают на столике 12, включают подачу газопорошковой смеси, включают подачу инертного защитного газа, включают лазерный блок 14, имеющий волоконный кабель, закрепленный в центральном проходном канале корпуса 1, включают источник с положительным 10 и отрицательным 11 зарядами. Через центральный проходной канал вставки 2 лазерный луч 3 направляют в зону обработки 6. Через патрубок 7 в полость между корпусом 1 сопла и вставкой 2 подают порошковый материал с инертным защитным газом и через дополнительный патрубок 8 одновременно подают инертный защитный газ (гелий, азот или аргон). Подача порошкового материала в кольцевой зазор 4 обеспечивает плавление порошка непосредственно в зоне обработки 6. В центральный проходной канал вставки 2 подают инертный защитный газ (гелий, азот или аргон) для защиты элементов фокусирующей оптики от частиц наплавляемого материала. Одновременно включают источники отрицательного 11 и положительного 10 зарядов. Лазерная наплавка осуществляется по схеме неподвижный лазерный луч 3 - перемещаемый обрабатываемый образец 13. Одновременно с включением лазерного излучения на порошковые частицы подается отрицательный заряд от источника отрицательного заряда 11 и на обрабатываемый образец 13 подается положительный заряд от источника положительного заряда 10. Столик 12 одновременно с обрабатываемым образцом 13 перемещают относительно лазерного луча 3 за счет системы приводов, которая на чертеже не показана. Зона обработки 6 изделия 13 - это место пересечения лазерного луча 3 и подаваемого порошкового материала 5 на поверхности изделия 13.

На образец одновременно воздействуют струя газопорошковой смеси и лазерный луч 3 волоконного лазера лазерного блока 14 с длиной волны 1070 нм и максимальной мощностью от 1 до 6 кВт. Расстояние от поверхности образца до среза сопла составляет от 1 до 100 мм. Оптимальные параметры процесса для получения единичного трека покрытия следующие: давление защитного газа от 0.3 до 3 МПа; температура защитного газа от 10 до 550°С, мощность лазерного блока от 1 до 6 кВт; скорость перемещения лазерного луча 3 относительно поверхности образца 13 от 5 до 30 мм/с; расход порошка от 1 до 50 г/мин; температура в пятне контакта от 300 до 1300°C; диаметр лазерного пятна от 10 мкм до 10 мм. При этом длительность процесса напыления единичного трека составляла от 1 до 40 с.

На металлическом столике 12 через выходное отверстие сопла послойно выращивают деталь 13 из порошкового материала, при этом поток частиц порошкового материала подают непосредственно в зону воздействия лазерного луча 3. Процесс происходит с использованием инертного защитного газа, что обеспечивает защиту обрабатываемого изделия 13 от окисления. При этом порошковый материал с отрицательным зарядом в среде защитного инертного газа подают к обрабатываемому изделию 13 под различными направлениями к лазерному лучу 3, которые задаются положением источника положительного заряда 10. Частицы порошкового присадочного материала, доставляемые к обрабатываемому изделию 13, имеют высокую температуру вследствие взаимодействия с лазерным лучом 3. Под воздействием лазерного излучения происходит расплавление присадочного материала и послойное выращивание обрабатываемого изделия 13.

После окончания процесса обработки изделия последовательно отключают лазерный блок 14, далее отключают подачу порошкового присадочного материала, затем отключают подачу инертного защитного газа, затем источник отрицательного заряда 11 и положительного заряда 10.

По сравнению с прототипом обеспечивается увеличение производительности процесса лазерной наплавки покрытия на образец, увеличивается коэффициент использования материала, равномерность его нанесения и как следствие качество покрытия увеличивается.

1. Способ лазерной наплавки покрытия на образец, включающий подачу потока газопорошковой смеси и инертного защитного газа на поверхность образца с одновременным расплавлением газопорошковой смеси лазерным лучом на поверхности образца и перемещением образца относительно лазерного луча, отличающийся тем, что в процессе наплавки покрытия на образец управляют направлением потока порошковых частиц электрическим полем путем передачи порошковым частицам отрицательного заряда, а образцу положительного заряда.

2. Устройство для лазерной наплавки покрытия на образец, содержащее лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок для подачи газопорошковой смеси, введенный в кольцевой зазор, и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, столик для размещения образца, систему приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения образца, отличающееся тем, что оно выполнено с возможностью управления направлением потока порошковых частиц в электрическом поле посредством источников положительного и отрицательного зарядов.