Способ и установка для получения дизельного топлива с высоким цетановым числом

Иллюстрации

Показать всеИзобретение предназначено для получения десульфурированного дизельного топлива при низком давлении и высоком цетановом числе. Способ получения дизельного топлива включает гидрообработку углеводородного исходного сырья с использованием водорода в реакторе гидрообработки на катализаторе гидрообработки, отпаривание легких газов из упомянутого потока гидрообработки для получения отпаренного потока гидрообработки, насыщение ароматических соединений в упомянутом отпаренном потоке гидрообработки для получения насыщенного потока, отпаривание легких газов из упомянутого насыщенного потока для получения отпаренного насыщенного потока и фракционирование упомянутого отпаренного насыщенного потока для получения потока дизельного топлива. Установка для получения дизельного топлива включает реактор гидрообработки для гидрообработки углеводородного исходного сырья для получения потока гидрообработки, первую секцию отпаривания, сообщающуюся с реактором гидрообработки для отпаривания легких газов из потока гидрообработки, реактор насыщения, сообщающийся с первой секцией отпаривания для насыщения ароматических соединений, вторую секцию отпаривания, сообщающуюся с реактором насыщения для отпаривания легких газов из насыщенного потока, и фракционирующую колонну, сообщающуюся со второй секцией отпаривания. Технический результат: получение товарного дизельного топлива с пониженным уровнем содержания серы и повышенным цетановым числом. 2 н. и 8 з.п. ф-лы, 1 ил.

Реферат

Притязание на приоритет более ранней национальной заявки

Данная заявка испрашивает приоритет по заявке США №14/014,524, поданной 30 августа 2013 года.

Область техники, к которой относится изобретение

Область техники относится к способу и установке для конверсии углеводородов, предназначенным для получения дизельного топлива.

Уровень техники

Было признано, что вследствие экологических проблем и с учетом вновь введенных в действие правил и предписаний, отвечающие требованиям рынка нефтепродукты должны соответствовать все более низким предельным величинам содержания загрязнителей, таких как сера и азот. Новые предписания требуют по существу полного удаления серы из жидких углеводородов, которые используют в транспортных топливах, таких как бензин и дизельное топливо. Например, ультранизкосернистое дизельное топливо (УНСД) обычно требует наличия менее чем 10 ч./млн. (масс.) серы.

Гидропереработка представляет собой способ, в котором выбранное исходное сырье и водородсодержащий газ вводят в контакт с подходящим для использования катализатором (катализаторами) в реакционной емкости в условиях повышенных температуры и давления. Гидрокрекинг относится к способу, в котором углеводороды подвергают крекингу в присутствии водорода и катализатора для получения более низкомолекулярных углеводородов. Гидрокрекинг представляет собой способ, использующийся для крекинга углеводородных подаваемых потоков, таких как вакуумный газойль (ВГО), в целях получения дизельного топлива, в том числе керосинового и бензинового моторных топлив. Гидрообработка представляет собой тип гидропереработки, активной в отношении удаления гетероатомов, таких как сера и азот, и насыщения ненасыщенных соединений в углеводородном исходном сырье.

Гидрообработка и гидрокрекинг осуществляют превращение серы в углеводородах в сероводород и азота в углеводородах в аммиак. Аммиак представляет собой каталитический яд для катализатора гидропереработки, такого как катализатор гидрокрекинга и катализатор насыщения, в частности, катализатор насыщения на основе благородного металла. Газообразные сероводород и аммиак отпаривают из жидкостных углеводородных потоков для подготовки последних к дальнейшей каталитической переработке и получения товарных топлив, характеризующихся низким уровнем содержания серы.

При повышенных давлениях, таких как от 12,4 МПа (1800 фунт/дюйм2 избыточное (изб.)) до 17,2 МПа (2500 фунт/дюйм2 (изб.)), гидрообработка также может и обеспечивать насыщение ароматических соединений для увеличения цетанового числа дизельного топлива, полученного из углеводородного подаваемого потока, или придания ему большей пригодности для использования при гидрокрекинге. Однако при меньших давлениях катализатор гидрообработки является менее эффективным в отношении насыщения ароматических соединений. Переработка при высоком давлении является более дорогостоящей с точки зрения капитальных затрат и эксплуатационных расходов, поскольку она требует наличия более надежных металлических материалов при материальном оформлении технологического процесса и более надежных систем компримирования.

В связи с этим имеет место постоянная потребность в улучшенных способах получения товарного дизельного топлива, характеризующегося пониженным уровнем содержания серы и повышенным цетановым числом, при пониженных затратах.

Сущность изобретения

В одном варианте осуществления способа предлагается способ получения дизельного топлива, включающий гидрообработку углеводородного исходного сырья при использовании водорода в реакторе гидрообработки на катализаторе гидрообработки в условиях, эффективных для получения потока гидрообработки. Из потока гидрообработки отпаривают легкие газы для получения отпаренного потока гидрообработки. Ароматические соединения в отпаренном потоке гидрообработки насыщают для получения насыщенного потока. Из насыщенного потока отпаривают легкие газы для получения насыщенного отпаренного потока. В заключение насыщенный отпаренный поток фракционируют для получения потока дизельного топлива.

В одном варианте осуществления установки предлагается установка для получения дизельного топлива, включающая реактор гидрообработки для гидрообработки углеводородного исходного сырья для получения потока гидрообработки. Первая секция отпаривания находится в сообщении с реактором гидрообработки для отпаривания легких газов из потока гидрообработки. Реактор насыщения находится в сообщении с первой секцией отпаривания для насыщения ароматических соединений. Вторая секция отпаривания находится в сообщении с реактором насыщения для отпаривания легких газов из насыщенного потока. В заключение, в сообщении со второй секцией отпаривания находится фракционирующая колонна.

Другие варианты осуществления включают дополнительные детали установки и способа.

Краткое описание чертежа

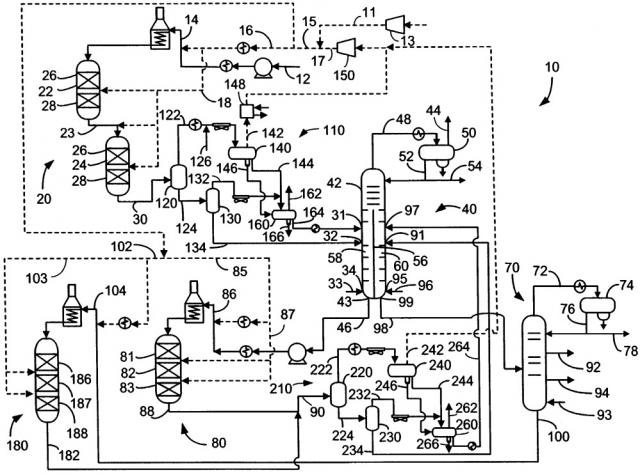

Фиг. представляет собой упрощенную схему технологического процесса для одного варианта осуществления настоящего изобретения.

Определения

Термин «сообщение» обозначает то, что при функционировании обеспечивается течение материала между перечисленными компонентами.

Термин «сообщение ниже по ходу технологического потока» обозначает, что, по меньшей мере, часть материала, перетекающего в объект, находящийся в сообщении ниже по ходу технологического потока, при функционировании может перетекать из объекта, с которым он сообщается.

Термин «сообщение выше по ходу технологического потока» обозначает, что, по меньшей мере, часть материала, перетекающего из объекта, находящегося в сообщении выше по ходу технологического потока, при функционировании может перетекать в объект, с которым он сообщается.

Термин «непосредственное сообщение» обозначает поступление потока из компонента, находящегося выше по ходу технологического потока, в компонент, находящийся ниже по ходу технологического потока, без изменения состава вследствие физического фракционирования или химического превращения.

В соответствии с использованием в настоящем документе термины «преобладающий» или «преобладать» обозначают более, чем 50%, в подходящем для использования случае более, чем 75%, а предпочтительно более, чем 90%.

Термин «колонна» обозначает дистилляционную колонну или колонны для отделения одного или нескольких компонентов, характеризующихся различными летучестями, которые могут иметь внизу ребойлер и конденсатор в головной части. Если только прямо не будет указано иного, то каждая колонна будет включать конденсатор в головной части колонны для конденсации части потока головного продукта и возврата ее в виде флегмы обратно в верх колонны, в низу колонны нагнетание инертного газа или ребойлер для превращения в пар и направления части потока кубового продукта обратно в низ колонны. Подаваемые в колонны потоки могут быть подвергнуты предварительному нагреванию. Давление верха является абсолютным давлением пара головного продукта на выпускном отверстии из колонны. Температура низа является температурой на выпускном отверстии для жидкого кубового продукта.

В соответствии с использованием в настоящем документе термин «истинная температура кипения» (ИТК) соответствует методу испытания для определения температуры кипения материала, который соответствует документу ASTM D2892 для получения сжиженного газа, фракций дистиллята и кубового остатка стандартизованного качества, в отношении которых могут быть получены аналитические данные, и определения выходов вышеупомянутых фракций при расчете как на массу, так и на объем, исходя из чего получают график зависимости температуры от % масс. перегнанного продукта при использовании пятнадцати теоретических тарелок в колонне с флегмовым числом 5:1.

В соответствии с использованием в настоящем документе термин «интервал кипения дизельного топлива» обозначает углеводороды, у которых, по меньшей мере, 5% об. углеводородов кипят при температуре, не меньшей, чем 132°С (270°F), и не более, чем 95% об. углеводородов кипят при температуре, не большей, чем 399°С (750°F), предпочтительно 377°С (710°F), при использовании метода перегонки для определения истинной температуры кипения.

В соответствии с использованием в настоящем документе термин «интервал кипения вакуумного газойля» обозначает углеводороды, у которых, по меньшей мере, 5% об. углеводородов кипят при температуре, не меньшей, чем 315°С (600°F), и не более, чем 95% об. углеводородов кипят при температуре, не большей, чем 566°С (1050°F), при использовании метода перегонки для определения истинной температуры кипения.

Термин «гидрообработка» в общем случае относится к насыщению двойных и тройных связей и удалению гетероатомов (кислорода, серы, азота и металлов) из гетероатомных соединений. Обычно термин «подвергать гидрообработке» обозначает проведение обработки углеводородного потока при использовании водорода без создания какого-либо существенного изменения углеродной основной цепи молекул в углеводородном потоке при соответствующем получении воды, сероводорода и аммиака из гетероатомов в гетероатомных соединениях. При проведении гидрообработки металлы обычно входят на катализатор.

Термин «гидрокрекинг» в общем случае относится к разрушению высокомолекулярного материала с образованием более низкомолекулярного материала в присутствии газообразного водорода и обычно в присутствии катализатора. Например, термин «подвергать гидрокрекингу» обозначает проведение расщепления углеводорода с образованием двух молекул углеводородов.

Подробное описание изобретения

Гидрообработка при пониженных давлениях экономит капитальные затраты и эксплуатационные расходы, но не обеспечивает достаточного насыщения ароматических соединений для форсированного увеличения цетанового числа. Заявители предполагают предложить катализатор насыщения на основе благородного металла для обеспечения увеличения цетанового числа, но он должен функционировать в среде, свободной от ядов для катализатора на основе благородного металла. Следовательно, ниже по ходу технологического потока по отношению к реактору гидрообработки отпаривают легкие материалы для удаления таких ядов выше по ходу технологического потока по отношению к реактору насыщения ароматических соединений. Поток насыщения также может быть подвергнут отпариванию для удаления сероводорода и аммиака выше по ходу технологического потока по отношению к колонне фракционирования продукта.

В одном аспекте способы и установки, описанные в настоящем документе, являются в особенности хорошо подходящими для использования при гидропереработке углеводородного исходного сырья, содержащего углеводороды, кипящие в интервалах кипения дизельного топлива или ВГО. Иллюстративные варианты углеводородного исходного сырья включают углеводородные потоки, содержащие компоненты, характеризующиеся температурами начала кипения компонентов, большими, чем 288°С (550°F), такие как атмосферные газойли, вакуумные газойли, деасфальтизированные остатки перегонки, остатки вакуумной и атмосферной перегонки, кубовые остатки, подвергнутые гидрообработке или мягкому гидрокрекингу, дистилляты коксования, прямогонные дистилляты, масла, подвергнутые сольвентной деасфальтизации, масла, произведенные в результате пиролиза, высококипящие синтетические масла, рецикловые газойли, дистилляты из установки каталитического крекинга и тому подобное. Данные разновидности углеводородного исходного сырья могут содержать от 0,1 до 4 процентов серы.

Одна разновидность предпочтительного углеводородного исходного сырья представляет собой поток газойля или другую углеводородную фракцию, преобладающим образом кипящую при температуре выше, чем 287°С (550°F) и ниже, чем 510°С (950°F).

Один пример установки и способа интегрированной гидропереработки при низком давлении для получения низкосернистого высокоцетанового дизельного топлива будет более подробно описываться при обращении к фиг. Как это должно быть понятно для специалистов в соответствующей области техники, различные признаки описанного выше способа, такие как насосы, контрольно-измерительное оборудование, установки для теплообмена и извлечения, конденсаторы, компрессоры, испарительные барабаны, питающие резервуары и другое вспомогательное или дополнительное технологическое оборудование, которое традиционно используют в коммерческих вариантах осуществления способов конверсии углеводородов, не были описаны или проиллюстрированы. Как это должно быть понятно, такое сопутствующее оборудование может быть использовано в коммерческих вариантах осуществления технологических схем, описанных в настоящем документе. Такое вспомогательное или дополнительное технологическое оборудование может быть получено и разработано специалистами в соответствующей области техники без проведения излишних экспериментов.

Фиг. демонстрирует способ и установку 10 для получения потока низкосернистого высокоцетанового дизельного топлива. В линию 15 водорода совместно с потоком газа рецикла в линии 17 из компрессора 150 газа рецикла может быть подан поток подпиточного газообразного водорода в линии 11 из одного или нескольких компрессоров 13 подпиточного газа. Линия 15 водорода может быть разделена на три линии 16, 85 и 102. Углеводородное исходное сырье вводят линию углеводородного подаваемого потока 12 и предварительно нагревают и объединяют с потоком газообразного водорода в первой линии 16 разделения для получения смеси из углеводородного исходного сырья и водорода в линии 14.

Смесь из углеводородного исходного сырья и водорода в линии 14 нагревают в пламенном подогревателе и подают в первый реактор 22 гидрообработки в реакционной зоне 20 гидрообработки. Первый реактор 22 гидрообработки, продемонстрированный на фиг., может сопровождаться вторым реактором 24 гидрообработки в реакционной зоне 20 гидрообработки. Предусматривается и большее количество реакторов гидрообработки. Каждый из реакторов 22, 24 гидрообработки может иметь как всего лишь один слой катализатора 26 гидрообработки так и множество слоев 26, 28 катализатора гидрообработки. Закалочный поток 18 водорода может обходить нагреватели по байпасу и разбиваться и подаваться в отходящий продукт из слоя 26, 28 катализатора гидрообработки или реактора 22, 24 гидрообработки для охлаждения горячего отходящего продукта гидрообработки. Первый поток гидрообработки покидает первый реактор 20 гидрообработки по линии 23. Один или оба реактора 22, 24 гидрообработки в реакционной зоне 20 гидрообработки могут эксплуатироваться при непрерывном прохождении жидкой или газовой фазы. Поток 30 гидрообработки покидает второй реактор 24 гидрообработки и зону 20 гидрообработки по линии 30.

При гидрообработке газообразный водород вводят в контакт с углеводородным исходным сырьем в присутствии подходящих для использования катализаторов гидрообработки, которые являются главным образом активными в отношении удаления гетероатомов, таких как сера и азот, из углеводородного исходного сырья и насыщения ненасыщенных углеводородов. В реакторе (реакторах) 22, 24 гидрообработки условия являются эффективными для преобладания реакций гидрообработки над любой другой реакцией в целях получения потока со стадии гидрообработки в линии 30. Катализаторы гидрообработки, подходящие для использования в настоящем изобретении, являются любыми известными обычными катализаторами гидрообработки и включают те варианты, которые образованы из, по меньшей мере, одного металла из группы VIII, предпочтительно железа, кобальта и никеля, более предпочтительно кобальта и/или никеля, и, по меньшей мере, одного металла из группы VI, предпочтительно молибдена и вольфрама, на носителе, характеризующемся высокой площадью удельной поверхности, предпочтительно оксиде алюминия. Другие подходящие для использования катализаторы гидрообработки включают цеолитные катализаторы, а также катализаторы на основе благородных металлов, где благородный металл выбирают из палладия и платины. В объем настоящего изобретения попадает и использование более, чем одного типа катализатора гидрообработки в одной и той же реакционной емкости. Металл из группы VIII обычно присутствует в количестве в диапазоне от 2 до 20% масс., предпочтительно от 4 до 12% масс. Металл из группы VI обычно будет присутствовать в количестве в диапазоне от 1 до 25% масс., предпочтительно от 2 до 25% масс.

Подходящие для использования условия проведения реакции гидрообработки включают температуру в диапазоне от 371°С (700°F) до 482°С (900°F), предпочтительно от 388°С (730°F) до 460°С (860°F), и часовую объемную скорость жидкости для свежего углеводородного исходного сырья в диапазоне от 0,1 час-1 до 10 час-1 при использовании катализатора гидрообработки или комбинации из катализаторов гидрообработки. В одном аспекте зона реакции гидрообработки функционирует при меньшем давлении, чем обычные установки для гидрообработки, таком как давление в диапазоне от 3,5 МПа (изб.) (500 фунт/дюйм2 (изб.)) до 11,7 МПа (изб.) (1700 фунт/дюйм2 (изб.)), предпочтительно от 9,0 МПа (изб.) (1300 фунт/дюйм2 (изб.)) до 11,0 МПа (изб.) (1600 фунт/дюйм2 (изб.)). В одном аспекте отходящий продукт гидрообработки, характеризующийся меньшей концентрацией органических серы и азота и улучшенным цетановым числом по сравнению с потоком углеводородного исходного сырья, покидает реакционную зону 20 гидрообработки по линии 30 и поступает в зону 110 разделения при гидрообработке. Однако при пониженном давлении в реакторе (реакторах) 22, 24 гидрообработки происходит насыщение олефинов, но насыщение ароматических колец является ограниченным. Следовательно, при пониженном давлении установки и способа повышение цетанового числа является не настолько большим, как при обычных повышенных давлениях.

Поток гидрообработки в линии 30 может быть подвергнут переработке при прохождении через ряд емкостей в зоне 110 разделения при гидрообработке для отделения и мгновенного испарения водорода и более легких газов в целях удаления сероводорода и аммиака из потока гидрообработки и получения потока водорода рецикла в линии 142. Сероводород и аммиак могут отравить расположенный ниже по ходу технологического потока катализатор гидропереработки, в частности, катализатор насыщения ароматических соединений.

Поток гидрообработки в линии 30 может быть охлажден перед введением в горячий сепаратор 120 гидрообработки. В горячем сепараторе 120 гидрообработки поток гидрообработки разделяют на горячий паровой поток гидрообработки, содержащий водород, в линии верхнего продукта горячего сепаратора 122 и горячий жидкостной поток гидрообработки в линии 124 нижнего продукта горячего сепаратора. Горячий жидкостной поток гидрообработки в линии 124 нижнего продукта горячего сепаратора может быть подвергнут отпариванию в отпаривающей колонне 42 зоны 40 отпаривания или дополнительному мгновенному испарению. Горячий сепаратор 120 гидрообработки функционирует при температуре в диапазоне от 177°С (350°F) до 371°С (700°F) и давлении реакционной зоны 20 гидрообработки. Паровой поток со стадии гидрообработки в линии 122 верхнего продукта горячего сепаратора может быть соединен с потоком промывных вод в линии 126 для вымывания гидросульфидов аммония, охлажден и введен в холодный сепаратор 140.

Горячий жидкостной поток со стадии гидрообработки в линии 124 может быть подвергнут мгновенному испарению в горячем испарительном барабане 130 гидрообработки для получения горячего парового потока со стадии мгновенного испарения в линии 132 горячего верхнего продукта мгновенного испарения и горячего жидкостного потока со стадий гидрообработки и мгновенного испарения в линии 134 горячего нижнего продукта мгновенного испарения. Горячий испарительный барабан 130 гидрообработки может функционировать при той же самой температуре, что и горячий сепаратор 120 гидрообработки, но при меньшем давлении в диапазоне от 1,4 МПа (изб.) (200 фунт/дюйм2 (изб.)) до 3,1 МПа (изб.) (450 фунт/дюйм2 (изб.)). Горячий жидкостной поток со стадий гидрообработки и мгновенного испарения в линии 134 горячего нижнего продукта мгновенного испарения может быть подвергнут отпариванию в отпаривающей колонне 42 зоны 40 отпаривания.

Холодный сепаратор 140 гидрообработки сообщается ниже по ходу технологического потока с линией 122 верхнего продукта горячего сепаратора гидрообработки и реактором (реакторами) 22, 24 гидрообработки реакционной зоны 20 гидрообработки. В одном аспекте без горячего сепаратора 120 гидрообработки и горячего испарительного барабана 130 гидрообработки можно обойтись, и холодный сепаратор 140 гидрообработки будет непосредственно сообщаться ниже по ходу технологического потока с реактором (реакторами) 22, 24 гидрообработки и непосредственно принимать поток гидрообработки в линии 30. В холодном сепараторе 140 гидрообработки горячий паровой поток гидрообработки разделяют на холодный паровой поток, содержащий водород, в линии 142 верхнего продукта холодного сепаратора и холодный жидкостной поток гидрообработки в линии 144 нижнего продукта холодного сепаратора. Холодный сепаратор гидрообработки также имеет отстойник для сбора водной фазы в линии 146. Холодный паровой поток гидрообработки в линии 142 может быть подвергнут газоочистке в скруббере 148 для удаления сероводорода в результате аминового абсорбирования и отправлен на рецикл при использовании компрессора 150 газа рецикла в линию 15 подачи водорода. Холодный сепаратор гидрообработки может функционировать при температуре в диапазоне от 15°С (60°F), предпочтительно 46°С (115°F), до 63°С (145°F) и непосредственно ниже давления реакционной зоны 20 гидрообработки, принимая во внимание гидравлическое сопротивление в линиях между ними для выдерживания водорода и легких газов, таких как сероводород и аммиак, в верхнем продукте и обычно жидких углеводородов в нижнем продукте. Холодный сепаратор 140 гидрообработки функционирует при температуре, меньшей, чем температура, при которой функционирует горячий сепаратор 120 гидрообработки. Холодный жидкостной поток гидрообработки в линии 124 нижнего продукта холодного сепаратора может быть подвергнут отпариванию в отпаривающей колонне 42 зоны 40 отпаривания или дополнительному мгновенному испарению.

В одном аспекте холодный жидкостной поток гидрообработки в линии 144 нижнего продукта холодного сепаратора при гидрообработке может быть подвергнут мгновенному испарению в холодном испарительном барабане 160 гидрообработки, который может функционировать при той же самой температуре, что и холодный сепаратор 140 гидрообработки, но при меньшем давлении в диапазоне от 1,4 МПа (200 фунт/дюйм2 (изб.)) до 3,5 МПа (изб.) (500 фунт/дюйм2 (изб.)) для получения холодного жидкостного потока гидрообработки и мгновенного испарения в линии 164 холодного нижнего продукта мгновенного испарения. В одном аспекте горячий паровой поток со стадии мгновенного испарения в линии 132 горячего верхнего продукта мгновенного испарения может быть соединен с холодным жидкостным потоком гидрообработки в линии 144 нижнего продукта холодного сепаратора и подвергнут совместному мгновенному испарению в холодном испарительном барабане 160 гидрообработки. Водный поток в линии 146 из отстойника холодного сепаратора гидрообработки может быть отправлен в холодный испарительный барабан 160 гидрообработки. Водный поток со стадии мгновенного испарения, содержащий кислую воду, удаляют из отстойника холодного испарительного барабана при гидрообработке 160 в линии 166. Холодный паровой поток со стадии мгновенного испарения удаляют в линии 162 холодного верхнего продукта мгновенного испарения. Холодный жидкостной поток со стадий гидрообработки и мгновенного испарения в линии 164 холодного нижнего продукта мгновенного испарения может быть подвергнут отпариванию в отпаривающей колонне 42 зоны 40 отпаривания.

Несмотря на удаление из потоков гидрообработки сероводорода и аммиака в газовой фазе они остаются абсорбированными в углеводородной жидкой фазе. Кроме того, удаление данных ядов из потока гидрообработки в результате отпаривания будет необходимо для обеспечения пригодности потока гидрообработки для контактирования с катализатором насыщения ароматических соединений.

Зона 40 отпаривания включает отпаривающую колонну 42, находящуюся в сообщении ниже по ходу технологического потока с реакционной зоной 20 гидрообработки. Отпаривающая колонна 42 производит отпаривание легких газов из потока гидрообработки для получения отпаренного потока гидрообработки в линии 46 кубового продукта установки для отпаривания. В одном аспекте отпаривающая колона 42 производит отпаривание холодного жидкостного потока гидрообработки и мгновенного испарения в линии 164 холодного нижнего продукта мгновенного испарения, входящей через первое впускное отверстие 31 для потока гидрообработки. В альтернативном варианте, отпаривающая колонна производит отпаривание холодного жидкостного потока гидрообработки в линии 144 нижнего продукта холодного сепаратора, которая может входить через первое впускное отверстие 31 для потока гидрообработки (не показано). В дополнительном или альтернативном варианте, отпаривающая колонна производит отпаривание горячего жидкостного потока гидрообработки и мгновенного испарения в линии 134 горячего нижнего продукта мгновенного испарения, входящей через второе впускное отверстие 32 для потока со стадии гидрообработки. В альтернативном варианте, отпаривающая колонна производит отпаривание горячего жидкостного потока гидрообработки в линии 124 нижнего продукта горячего сепаратора, которая может входить через отверстие 32 второго потока гидрообработки (не показано).

Отпаривающая колонна 42 производит отпаривание потока гидрообработки при использовании отпаривающего газа для получения потока легкого газа в линии 44 сбросного газа и отпаренного потока гидрообработки в линии 46 кубового продукта. В одном варианте осуществления линия 48 головного продукта удаляет пары из верха отпаривающей колонны 42. Пары из линии 48 головного продукта конденсируют и осаждают в приемнике 50. Линия 44 сбросного газа удаляет легкий газ из верха приемника 50, а нестабилизированный лигроин удаляется из низа приемника по линии 52. Водная фаза может быть удалена из отстойника 50 приемника. По меньшей мере, часть нестабилизированного лигроина может быть отправлена в виде флегмы во фракционирующую колонну 42, в то время как нестабилизированный лигроин может быть извлечен в линии 54 для дальнейшей переработки. Легкий газ может быть подвергнут газоочистке в целях удаления газов из топливного газа для дальнейших извлечения и использования, что не показано. Давление верха в отпаривающей колонне 42 будет находиться в диапазоне от 621 кПа (изб.) (90 фунт/дюйм2 (изб.)) до 1034 кПа (изб.) (150 фунт/дюйм2 (изб.)), а температура низа в отпаривающей колонне 42 будет находиться в диапазоне от 210° до 307°С в случае, если подаваемый поток в линии 12, преобладающим образом является потоком, кипящим в интервале кипения газойля ВГО. Для других подаваемых потоков в линии 12 подходящими для использования могут оказаться и другие температуры низа.

В одном аспекте отпаривающей колонной 42 может быть отпаривающая колонна 42 с разделительной перегородкой. Разделительная перегородка 56 может разделять отпаривающую колонну 42 с разделительной перегородкой на отдельные секции - первую секцию 58 отпаривания с первой стороны и вторую секцию 60 отпаривания со второй стороны разделительной перегородки. В данном аспекте поток гидрообработки, включающий один поток, выбираемый из холодного жидкостного потока гидрообработки и холодного жидкостного потока гидрообработки и мгновенного испарения, и, может быть, один поток, выбираемый из горячего жидкостного потока гидрообработки и горячего насыщенного жидкостного потока мгновенного испарения, подают в первую секцию 58 отпаривания отпаривающей колонны 42 с разделительной перегородкой через первое впускное отверстие 31 для потока гидрообработки таким образом, что первая секция 58 отпаривания находится в сообщении ниже по ходу технологического потока с реактором 22 гидрообработки или реактором (реакторами) 22, 24 гидрообработки в реакционной зоне 20 гидрообработки. Отпаренный поток гидрообработки извлекают внизу первой секции 58 отпаривания отпаривающей колонны 42 с разделительной перегородкой в линии 46 первого кубового продукта. В одном аспекте разделительная перегородка 56 проходит до низа фракционирующей колонны 42 с разделительной перегородкой и присоединяется к днищу и внутренним стенкам колонны с разделительной перегородкой и герметизирует их для предотвращения возникновения сообщения через текучую среду между первой секцией 58 отпаривания с первой стороны и второй секцией 60 отпаривания со второй стороны в любом месте ниже верха разделительной перегородки 56. Холодный жидкостной поток гидрообработки и мгновенного испарения или холодный жидкостной поток гидрообработки подают на первую сторону 58 в первое впускное отверстие 31 потока гидрообработки, расположенное ниже верха разделительной перегородки 56. В дополнение к этому, горячий жидкостной поток гидрообработки и мгновенного испарения или горячий жидкостной поток гидрообработки могут быть поданы на первую сторону 58 во второе впускное отверстие 32 потока гидрообработки, расположенное ниже верха разделительной перегородки 56.

Верх разделительной перегородки 56 может быть отнесен на определенное расстояние от верха отпаривающей колонны 42 таким образом, что газы в головном пространстве отпаривающей колонны 42 могут сообщаться при переходе из первой секции отпаривания 58 во вторую секцию отпаривания 60 и наоборот. Одна линия головного продукта 48 может удалять пары из первой секции 58 отпаривания и второй секции 60 отпаривания отпаривающей колонны 42. Первое впускное отверстие для потока 31 гидрообработки и второе впускное отверстие 32 потока гидрообработки в первую секцию 58 отпаривания располагаются ниже верха разделительной перегородки 56. Первое впускное отверстие 31 потока гидрообработки находится выше, чем второе впускное отверстие потока 32 гидрообработки.

Первый отпаривающий поток в виде инертного газа в линии 33 первого отпаривающего потока, содержащей инертный газ, нагнетают в низ первой секции 58 отпаривания через впускное отверстие первого отпаривающего потока 34 для отпаривания легких газов из перетекающего сверху вниз жидкостного потока гидрообработки. Инертный газ может представлять собой водород или водяной пар, но водяной пар является предпочтительным. Первое впускное отверстие 31 потока гидрообработки, второе впускное отверстие 32 потока гидрообработки и впускное отверстие 34 для первого отпаривающего потока находятся в первой секции 58 отпаривания. Отпаренный поток гидрообработки может покидать первую секцию 58 отпаривания через первое выпускное отверстие 43 по линии 46 первого кубового продукта, которое располагается ниже первого впускного отверстия 31 потока гидрообработки и второго впускного отверстия 32 для потока гидрообработки в первую секцию 58 отпаривания внизу отпаривающей колонны 42. Температура низа в первой секции 58 отпаривания фракционирующей колонны 42 с разделительной перегородкой будет находиться в диапазоне от 285° до 307°С в случае, если подаваемый поток по линии 12, преобладающим образом представляет собой поток, кипящий в интервале кипения газойля ВГО.

При меньших давлениях в реакторе гидрообработки цетановое число дизельного топлива в потоке гидрообработки в линии 30 и отпаренном потоке гидрообработки в линии 46 кубового продукта не может быть достаточно высоким. Поэтому для форсирования увеличения цетанового числа отпаренный поток гидрообработки может быть подвергнут дополнительному насыщению. По существу все количество аммиака и сероводорода удаляют в виде сбросного газа из отпаривающей колонны 42 таким образом, подаваемый отпаренный поток гидрообработки, подаваемый в линии 46 первого кубового продукта, может быть подвергнут насыщению в реакторе 80 насыщения без отравления катализатора на основе благородного металла, который является наиболее эффективным в отношении насыщения ароматических соединений.

Установка и способ 10 включают реактор 80 насыщения, сообщающийся ниже по ходу технологического потока с первой секцией 58 отпаривания отпаривающей колонны 42. Вторая линия 85 разделения водорода обеспечивает подачу потока водорода насыщения в отпаренный поток гидрообработки в линии 46 кубового продукта для получения подаваемого потока для насыщения в линии подаваемого потока 86 для насыщения. Подаваемый поток для насыщения может быть нагрет в пламенном подогревателе и подан в реактор 80 насыщения. В реакторе насыщения ароматические соединения в отпаренном потоке гидрообработки насыщают на катализаторе насыщения в условиях насыщения для получения циклоалифатических соединений при увеличении, тем самым, цетанового числа дизельного топлива. Также насыщаются и олефины, и в реакторе 80 насыщения протекают и другие реакции гидрообработки. В реакторе насыщения реакции гидрообработки преобладают над другими реакциями.

Реактор 80 насыщения на фиг. продемонстрирован как включающий одну реакторную емкость и три слоя 81, 82 и 83 катализатора. В качестве реактора 80 насыщения может быть использовано и большее количество реакторных емкостей и большее или меньшее количество слоев катализатора. Закалочный поток 87 водорода может обходить по байпасу нагреватели и разбиваться и подаваться в отходящий продукт из слоя 81, 82, 83 катализатора насыщения или реактора 80 насыщения для охлаждения горячего отходящего продукта насыщения.

Катализаторы, подходящие для использования в настоящем изобретении, являются любыми известными обычными катализаторами гидрообработки и включают те катализаторы, которые образованы из, по меньшей мере, одного металла из группы VIII, предпочтительно железа, кобальта и никеля, более предпочтительно кобальта и/или никеля, и, по меньшей мере, одного металла из группы VI, предпочтительно молибдена и вольфрама, на материале носителя, характеризующемся высокой площадью удельной поверхности, предпочтительно оксиде алюминия. Другие подходящие для использования катализаторы гидрообработки включают цеолитные катализаторы. Одним предпочтительным катализатором насыщения является катализатор на основе благородного металла, для которого благородный металл выбирают из палладия и платины. В объем настоящего изобретения попадает и использование более, чем одного типа катализатора насыщения в одном и том же реакторе 80 насыщения. Благородный металл обычно присутствует в катализаторе насыщения в количестве в диапазоне от 0,1 до 5% масс., предпочтительно от 0,2 до 1,0% масс.

Предпочтительные условия проведения реакции насыщения включают температуру в диапазоне от 315°С (600°F) до 427°С (800°F), а предпочтительно от 343°С (650°F) до 377°С (710°F). Давление реактора насыщения обычно является повышенным, но в среде низкого давления установки и способа 10 давление в реакторе насыщения может находиться в диапазоне от 6,9 МПа (изб.) (1000 фунт/дюйм2 (изб.)) до 10,3 МПа (изб.) (1500 фунт/дюйм2 (изб.)), предпочтительно от 7,6 МПа (1100 фунт/дюйм2 (изб.)) до 9,7 МПа (1400 фунт/дюйм2 (изб.)), часовая объемная скорость жидкости для свежего углеводородного исходного сырья - в диапазоне от 0,5 час-1 до 4 час-1, предпочтительно от 1,5 до 3,5 час-1, а расход водорода - в диапазоне от 168 нм3/м3 масла (1000 станд. куб. фут/баррель) до 1011 нм3/м3 масла (6000 станд. куб. фут/баррель), предпочтительно от 168 нм3/м3 масла (1000 станд. куб. фут/баррель) до 674 нм3/м3 масла (4000 станд. куб. фут/баррель).

Перед описанием извлечения потока насыщения будет представлено описание гидрокрекинга способа и установки, поскольку поток насыщения и поток гидрокрекинга могут быть подвергнуты совместной переработке.

Углеводородный поток, которым может быть поток насыщенного непревращенного масла в линии 100 кубового продукта установки для фракционирования, может быть подан в реактор 180 гидрокрекинга. Необхо