Оборудование и способ анодного синтеза терморасширяющихся соединений графита

Иллюстрации

Показать всеИзобретение может быть использовано в атомной, химической промышленности, теплоэнергетике и металлургии. Электролизер для синтеза окисленного графита содержит корпус 1, разделенный на анодную и катодную секции, разделённые фторопластовой решеткой 7. Катод 8 представляет собой устройство в виде подвижной металлической ленты 9, частично погруженной в электролит 15. В анодную секцию добавлены титановые шарики 5 для обеспечения возможности поджима графита к токоотводу 4 анода, выполненному в виде стальной пластины и снабженному виброустановкой 3 для обеспечения возможности лучшего продвижения графита с титановыми шариками 5. Электролит 15 содержит азотную кислоту и представляет собой водный раствор, приготовленный из отходов гальванических производств, содержащий нитрат-ионы, с концентрацией азотной кислоты 20-36%, и катионы металлов - Cu2+ - 16,060 г/л; Fe2+ - 0,067 г/л; Ni2+ - 0,057 г/л; Zn2+ - 0,010 г/л. Применяют гальваностатический режим и ведут электрохимическую обработку при плотностях тока 100-600 мА/г и потенциале 1,4-4,4 В с сообщением графиту количества электричества 200 мА·ч/г. Изобретение позволяет одновременно с получением терморасширяющихся соединений графита в анодной секции электроосаждать на катоде чистые металлы в виде осадка, который собирают в ёмкости 13. Снижаются затраты на получение терморасширяющихся соединений графита за счет использования электролитов на основе отходов гальванических производств, улучшается экология за счёт утилизации гальванических отходов. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение предназначено для атомной, химической промышленности, теплоэнергетики, металлургии и может быть использовано при получении материалов из терморасширенного графита (ТРГ).

Изобретение позволяет синтезировать терморасширяющиеся соединения графита (ТРСГ), используя в качестве электролитов растворы солей или электролиты на основе отходов гальванических производств требуемого анионного состава вместо концентрированных растворов кислот без ухудшения характеристик получаемого терморасширенного графита. Конструкция оборудования (электролизера) позволяет в ходе электрохимического синтеза терморасширяющихся соединений графита катодно извлекать катионы металлов, содержащихся в электролите.

Изобретение относится к технологии дисперсных углеграфитовых материалов, в частности к устройству для электрохимического получения терморасширяющихся соединений графита с высокой степенью расширения, путем анодного окисления графита в растворах, содержащих анионы кислот, например и другие. Предложен электролизер непрерывного действия для анодной обработки дисперсных углеграфитовых материалов, включающий в себя катод в виде металлической подвижной ленты. Для интенсификации процесса электрохимического интеркалирования графита и получения переокисленных соединений графита, а также повышения производительности оборудования, можно увеличить токовую нагрузку анодного окисления углеграфитовых материалов. Помимо этого конструкция катода в электролизере позволяет извлекать металлы, анионы которых присутствуют в растворе, кроме металлов с электроотрицательным потенциалом, в виде металлического порошка или гальванического осадка.

Известен способ получения терморасширяющихся соединений графита (RU 2233794), заключающийся в анодной обработке дисперсного графита в 20-58%-м водном растворе азотной кислоты с сообщением количества электричества не менее 50 мА⋅ч/г при потенциале 1,5-2,5 В относительно хлорсеребренного электрода сравнения и времени обработки до 8 часов. Окисленный графит (ОГ) промывают водой, сушат и термообрабатывают. Полученный терморасширенный графит характеризуется однородной структурой, низкой насыпной плотностью (dТРГ≤2 г/дм3), температура терморасширения интеркалированных соединений графита составляет 150-900°C. В ходе синтеза на катоде протекает процесс восстановления азотной кислоты с образованием токсичных оксидов азота.

Известен способ получения терморасширенного графита (US 3323869), заключающийся в анодной обработке дисперсного графита в водном солевом электролите при потенциале от 2 до 10 В. В качестве солевых электролитов применяются растворы аммониевых солей, соли щелочных и щелочноземельных металлов, имеющие в качестве аниона нитрат, сульфат, кислый сульфат, бромат, йодат, хлотат, перхлорат, фторид, бромид, трифторацетат, или смесь иодида и хлорида. Термообработку окисленного графита проводили при температуре 400-900°C. Полученный терморасширенный графит имел насыпную плотность более 6 г/дм3. При этом наилучшие образцы терморасширенного графита с насыпной плотностью около 6 г/дм3 были получены при пропускании количества электричества 1100 мА⋅ч/г графита и температуре расширения 900°C. Пропускание в ходе синтеза значительного количества электричества и довольно высокая насыпная плотность терморасширенного графита является основным недостатком данного способа.

Наиболее близким к предложенному способу является пример получения терморасширенного графита (RU 2417160), включающий электрохимическую обработку дисперсного графита в 12-48% водном растворе нитрата меди, промывку водой, сушку и термообработку при температуре 250 или 900°C. Электрохимическая обработка проводится при постоянном анодном потенциале 2,3-2,6 В с сообщением количества электричества 100-150 мА⋅ч/г графита. Насыпная плотность терморасширенного графита находится в пределах 1,7-9,4 г/дм3. Наилучшие образцы с насыпной плотностью 1,7 г/дм3 были получены при сообщении количества электричества 150 мА⋅ч/г графита в 48% растворе нитрата меди. К основному недостатку данного способа следует отнести высокую стоимость соли (нитрата меди), что приводит к существенному удорожанию конечного продукта.

Наиболее близкое сходство с предлагаемым нами оборудованием имеет устройство для получения терморасширяющихся соединений графита в непрерывном режиме (RU 2291837), имеющее корпус реактора, оснащенный подвижным катодом в виде барабана с перфорированной боковой поверхностью для отвода катодных газов, а также анодом в виде подвижной металлической ленты.

Технической проблемой предлагаемого изобретения является использование электролитов на основе отходов гальванических производств, содержащих в своем составе катионы металлов и способные к внедрению анионы, для получения терморасширенного графита с низкой насыпной плотностью и выделения металлов на катоде, позволяющих нам снизить себестоимость производства и решить ряд экологических вопросов.

Поставленная проблема решается тем, что электрохимическая обработка дисперсного графита проводится в электролитах на основе отработанного азотнокислого раствора травления деталей из медных сплавов с применением гальваностатического режима анодной обработки. В качестве рабочих материалов использовали графит (графит КНР среднечешуйчатый химически очищенный стандарт GB/T 3518-95, 3520-95, 3521-95), электролиты содержащие 20-6% азотной кислоты и катионы металлов (Cu2+, Fe2+, Ni2+, Zn2+). Термическую обработку окисленного графита проводили при температурах 250 и 900°C. Насыпную плотность терморасширенного графита определяли по стандартной методике ВНИИЭИ (ОСТ 16-0689.031-74). Поставленная проблема также решается электролизером для анодного окисления графита, включающим корпус, разделенный перфорированной перегородкой для свободного доступа электролита к суспензии, титановые шарики для подпрессовки графита, установленные по разные стороны от перегородки анод и катод, токоотвод анода выполнен в виде стальной пластины, катод представляет собой металлическую подвижную ленту, погруженную в электролит и приводимую в движение роликом. Катод установлен на некотором расстоянии от перегородки для предотвращения шунтирования за счет образования на нем гальванического осадка меди из содержащихся в электролите катионов меди, а также оснащен устройствами очистки и сбора металла.

В частных воплощениях поставленная проблема решается оборудованием, в котором:

- корпус электролизера оснащен рубашкой для охлаждения с циркулирующим хладагентом;

- в катодной секции предусмотрен переливной патрубок для слива излишка электролита;

- для электролитов, в составе которых содержатся ионы других металлов с электроположительным потенциалом, могут использоваться различные конструкционные материалы;

Технический результат заключается в возможности синтезирования ТРСГ в разработанном электролизере с низкой насыпной плотностью, применяя в качестве электролита солевые растворы различного ионного состава из отходов гальванических производств с одновременным извлечением катионов металлов из раствора на катоде в виде металлического порошка или гальванического осадка, что позволяет нам уменьшить себестоимость производства и решить ряд экологических проблем.

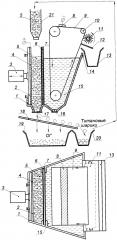

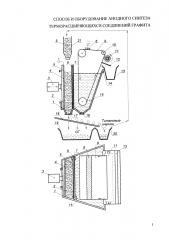

На фиг. показана схема электролизера для получения терморасширяющихся соединений графита с применением электролитов на основе отходов гальванических производств: 1 - корпус электролизера; 2 - рубашка охлаждения; 3 - виброустановка; 4 - токоотвод анода; 5 - суспензия графит-электролит с титановыми шариками; 6 - диафрагма; 7 - фторопластовая решетка; 8 - скользящий катод; 9 - катод в виде металлической ленты; 10 - ролик, перемещающий ленточный катод; 11 - щетка; 12 - скребок; 13 - емкость для сбора металлического осадка; 14 - переливной патрубок; 15 - раствор электролита; 16 - отвод для осадка металла; 17 - патрубок отвода продуктов синтеза; 18 - решетка; 19 - накопитель окисленного графита; 20 - емкость для сбора титановых шариков; 21 - дозатор суспензии.

Электролизер содержит корпус 1, рубашку 2 для отвода тепла, образующегося в процессе синтеза, виброустановку 3 для равномерного продвижения суспензии графит-электролит 5, суспензия содержит титановые шарики для ее поджима к токоотводу анода 4, который представляет собой стальную пластину. Электролизер разделен на две секции - анодную и катодную. В анодной секции происходит непосредственное образование терморасширяющихся соединений графита, катодная предназначена для электроосаждения из раствора электролита 15 содержащихся в нем катионов металлов. Катодом является гибкая металлическая лента 9, приводимая в движение посредством ведущего ролика 10 и снабженная скользящим катодом 8. Осажденный на катоде металл счищается с ленты скребком 12 и дополнительно щеткой 11 в емкость 13. В случае отслоения осадка металла с подвижной ленты в нижней части катодной секции предусмотрен отвод 16. Для поддержания уровня электролита в катодной секции предусмотрен переливной патрубок 14. Ионная связь между ленточным катодом и графитовым анодом осуществляется через фторопластовую решетку 7 и диафрагму 6, препятствующие попаданию графита в катодную секцию. Отвод продуктов синтеза из анодной секции осуществляется через патрубок 17 на решетку 18 с отверстиями меньшего диаметра, чем титановые шарики. В результате отсева окисленный графит попадает в накопитель 19, а титановые шарики скатываются в емкость 20, после чего шарики можно снова добавлять к суспензии в дозатор 21.

Оборудование в соответствии с фиг. работает следующим образом.

Готовая суспензия графит-электролит 5, полученная смешением исходных компонентов в массовом соотношении 1:1, загружается в анодную зону корпуса электролизера 1 между стальным токоотводом анода 4 и фторопластовой решеткой 7. Решетка снабжается диафрагмой 6 для предотвращения попадания частиц графита в катодную зону. В суспензию добавлены титановые шарики диаметром 10 мм, составляющие 30% от массы суспензии, для обеспечения электрического контакта между частицами графита. Виброустановка 3 способствует равномерному продвижению суспензии, а рубашка 2 отводит излишки тепла. В катодную зону заливается рабочий электролит 15. По мере проведения синтеза выделяется металл из раствора на катод 9, выполненный в виде металлической ленты, приводимый в движение роликом 10 и дополнительно снабженный скользящим катодом 8. При проворачивании катода осажденный металл счищается с него скребком 12 и щеткой 11 в приемную емкость 13. Осевшая на дно электролизера медь выводится через отвод 16. Отвод суспензии, прошедшей процесс интеркалирования, происходит через патрубок 17 на решетку 18. После отсева окисленный графит накапливается в накопителе 19, а титановые шарики скатываются в емкость 20, после чего их можно вновь добавлять к суспензии в дозатор 21. При появлении избытка электролита его удаляют через переливной патрубок 14.

Способ реализуется следующим образом, в дозаторе 21 смешивают суспензию 5, состоящую из диспесного графита и отработанного раствора травления, имеющего примеси в виде катионов металлов (Cu2+=16,060; Fe2+=0,067; Ni2+=0,057; Zn2+=0,010 г/л), в которую добавляют титановые шарики для ее лучшего продвижения через электролизер, с этой же целью устанавливают виброустановку 3 к стенке токоотвода. Концентрация отработанного раствора травления по азотной кислоте была выбрана из интервала 20-63%. Использовались три раствора, исходный 63% и два разбавленных 36 и 20%. При концентрации азотной кислоты ниже 20%, для получения терморасширенного графита с насыпной плотностью (d, г/дм3) около 2, необходимо увеличение сообщаемого количества электричества и повышение тока анодной обработки, что способствует интенсивному выделению кислорода, приводящему к электрохимической деструкции углеродного материала, что в свою очередь снижает способность окисленного графита к терморасширению. Увеличение концентрации азотной кислоты более 36% нерационально из-за повышения расхода электролита и невозможности извлечения катионов меди из раствора, поэтому концентрация 63% не была включена в качестве примера.

Анодный синтез ТРСГ проводят при плотностях тока от 100 до 600 мА/г, при плотности тока ниже 100 мА/г вести синтез нецелесообразно из-за значительного увеличения времени сообщения требуемой электрической емкости, свыше 600 мА/г, значительная часть затрачиваемой энергии уходит на побочные реакции и ведет к увеличению насыпной плотности. В процессе электрохимической обработки потенциал варьируют в интервале 1,4-4,4 В. Синтез проводят до сообщения количества электричества 200 мА⋅ч/г, что является оптимальной емкостью для получения ТРСГ с низкой насыпной плотностью.

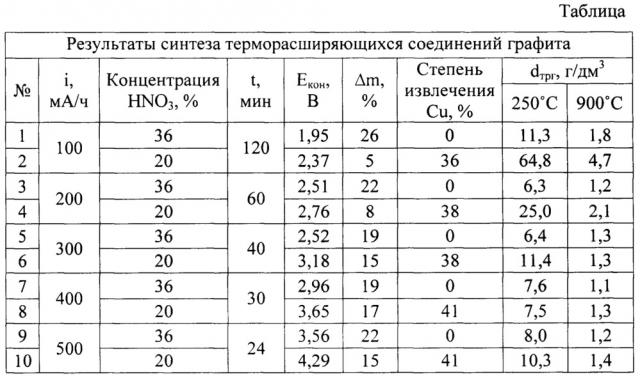

В таблице представлены режимы анодного окисления дисперсного графита и значения насыпной плотности терморасширенного графита, полученного при данных режимах.

Пример 1. Анодное окисление смеси 1 г дисперсного графита с 10 мл 36% отработанного раствора травления медных деталей проводили при плотности тока 100 мА/г с сообщением 200 мА⋅ч/г удельной электрической емкости. При данной емкости мы получаем переокисленные соединения графита в электролизере, содержащей анодную камеру, расположенную между токоотводом анода и диафрагмой, а также катод, расположенный в катодной секции.

После завершения электрохимического синтеза окисленный графит подвергали сушке до постоянного веса при комнатной температуре. Термообработку проводили при минимальной пороговой температуре 250°C 10 мин и при 900°C 5 сек. После термического расширения получили терморасширенный графит с насыпной плотностью 11,3 г/дм3 при термообработке в 250°C и 1,8 г/дм3 при 900°C.

Пример 2. Обработку проводили в соответствии с примером 1 в отработанном электролите травления медных деталей с концентрацией 20%. Терморасширенный графит имел насыпную плотность при термообработке 250°C и 900°C 64,8 г/дм3 и 4,7 г/дм3 соответственно. Также в процессе синтеза мы смогли извлечь 36% катионов меди, содержащихся в растворе.

Примеры с 3 по 12. Анодное окисление графита проводят в отработанном растворе травления медных деталей тех же концентраций 36 и 20% при разных плотностях тока. Режимы обработки и полученные результаты сведены в таблицу.

Проведение синтеза в 20% дает нам возможность одновременно с процессом анодного окисления графита извлекать катионы меди, поэтому рекомендуется проводить синтез в растворе травления медных деталей с 20% содержанием HNO3 при плотности тока анодной обработки (i, мА/г) - 400 мА/г.

Из представленных примеров и данных, приведенных ранее, очевидны следующие преимущества:

1. Возможность получения терморасширенных соединений графита с меньшей насыпной плотность в электролитах с меньшим содержанием азотной кислоты. За счет проведения синтеза в гальваностатическом режиме появляется возможность управлять токовой нагрузкой, в результате чего мы можем вести синтез с более быстрым сообщением требуемой удельной емкости, тем самым увеличивая производительность.

2. Снижение себестоимости за счет использования отработанного раствора травления с одновременным извлечением из него катионов меди.

3. Повышение экологической безопасности процесса, так как замена азотной кислоты на отработанный раствор травления медных деталей снижает процесс восстановления азотной кислоты с образованием токсичных катодных газов (NO, NO2, N2O3, N2O5).

1. Электролизер для синтеза окисленного графита, содержащий корпус, разделенный на анодную и катодную секции, при этом один из электродов представляет собой устройство в виде подвижной металлической ленты, частично погруженной в электролит, отличающийся тем, что указанные секции разделены фторопластовой решеткой, в анодную секцию добавлены титановые шарики для обеспечения возможности поджима графита к токоотводу анода, выполненному в виде стальной пластины и снабженному виброустановкой для обеспечения возможности лучшего продвижения графита с титановыми шариками, а катод выполнен в виде указанной металлической ленты.

2. Способ электролитического синтеза окисленного графита, включающий электрохимическую обработку дисперсных графитовых частиц в водном электролите, содержащем азотную кислоту, с одновременным извлечением катионов металлов в непрерывном режиме в электролезере, содержащем корпус, разделенный на анодную и катодную секции, при этом один из электродов представляет собой устройство в виде подвижной металлической ленты, частично погруженной в электролит, отличающийся тем, что применяют гальваностатический режим и ведут электрохимическую обработку при плотностях тока 100-600 мА/г и потенциале 1,4-4,4 В с сообщением графиту количества электричества 200 мА⋅ч/г, в качестве электролита используют водный раствор, приготовленный из отходов гальванических производств, содержащий нитрат-ионы, с концентрацией азотной кислоты 20-36% и катионы металлов - Cu2+=16,060 г/л; Fe2+=0,067 г/л; Ni2+=0,057 г/л; Zn2+=0,010 г/л; указанные секции электролизера разделены фторопластовой решеткой, в анодную секцию добавлены титановые шарики для обеспечения возможности поджима графита к токоотводу анода, выполненному в виде стальной пластины и снабженному виброустановкой для обеспечения возможности лучшего продвижения графита с титановыми шариками, а катод выполнен в виде указанной металлической ленты.