Способ изготовления рефлектора

Иллюстрации

Показать всеИзобретение относится к радиотехнике и может быть использовано при изготовлении прецизионных параболических рефлекторов из полимерных композитных материалов. Способ изготовления рефлектора включает изготовление отражающей обшивки путем последовательной укладки на подготовленную поверхность матрицы защитного, отражающего и армирующего слоев из сухих материалов, вакуумирование собранного пакета и его пропитку связующим за счет использования сил вакуумного разрежения, с последующей выдержкой при непрерывном вакуумировании до полной полимеризации связующего. Аналогичным образом, используя силы вакуумного разрежения, изготавливают тыльную обшивку рефлектора и соединяют ее с отражающей обшивкой через слой заполнителя. Технический результат, достигаемый при использовании настоящего изобретения, заключается в повышении радиоотражающих характеристик рефлектора, сокращении времени производственного цикла, повышении его чистоты и экологичности. 7 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к радиотехнике и может быть использовано при изготовлении прецизионных параболических рефлекторов из полимерных композитных материалов. Благодаря высокой устойчивости к коррозии и малому весу такие рефлекторы широко используются в радиорелейной, авиационной и спутниковой связи.

Уровень техники

Известен способ изготовления параболического зеркала (см. патент RU 2024131, МПК: H01Q 15/16, опубл. 30.11.1994), включающий нанесение на форму антиадгезионного слоя, укладку отражающего слоя из препрега из углеродной ткани, предварительно раскроенного на заготовки в форме секторов, прикатку отражающего слоя, укладку токоподводящих шин и нескольких слоев препрега из стеклоткани, также раскроенного на заготовки, укладку сотового заполнителя, поверх которого размещают еще несколько слоев препрега из стеклоткани. Подготовленный пакет покрывают антиадгезионным, дренажным и герметизирующим слоями и производят формование изделия по режиму отверждения связующего, использованного в препрегах.

К недостаткам упомянутого способа следует отнести высокую трудоемкость процесса, что обусловлено формированием слоев из множества отдельных элементов, а также ограниченность времени на подготовку пакета, что обусловлено использованием препрегов - материалов, предварительно пропитанных полимерным связующим. Отсутствие опыта и сноровки у работника может привести к началу твердения содержащегося в препрегах связующего до окончания подготовительных работ.

Кроме того, в этом случае не исключено образование нахлестов между укладываемыми элементами при формировании слоев, что ведет к неравномерности толщины получаемой обшивки и снижает отражающие характеристики рефлектора. К примеру, отклонение сечения рефлектора от теоретической линии всего на 0,3 мм, при частоте 15 Ггц, ведет к ухудшению коэффициента усиления антенны до 20%.

Формирование слоев рефлектора из цельных листов препрега не позволяет добиться плотности прилегания материала к выпуклой матрице в силу большой жесткости материала. В процессе снятия с заготовки препрега больших размеров защитного слоя, предотвращающего его слипание, практически всегда нарушается целостность и однородность толщины материала, что в дальнейшем ведет к неравномерности толщины формируемых слоев.

Известен параболический рефлектор, содержащий армирующий слой (подложку) из стеклоткани, отражающий слой из металлизированной стеклоткани и защитное покрытие в виде дополнительного слоя стеклоткани (см. патент SU 1794267, МПК: H01Q 15/16, оп. 07.02.93 г.). Изготовление рефлектора производится методом контактного формования, который включает формирование пакета из сухих материалов и его пропитку связующим, которое наносят вручную и прикатывают жестким валиком или шпателем.

Этот способ отличается простотой формирования пакета обшивки, благодаря использованию цельных сухих материалов, и отсутствием ограничений по времени подготовки пакета. Однако вручную практически невозможно добиться равномерности пропитки, даже при наличии навыков и квалификации работника. Прикатка валиком или шпателем лишь отчасти способствует выравниванию связующего по объему пакета, при этом местами внутри пакета остаются излишки связующего и воздушные включения. Неравномерность пропитки армирующих материалов связующим ведет к неоднородности рефлектора по внутреннему сечению и, как следствие, его низким радиоотражающим характеристикам.

Воздушные включения, т.н. пузырьки воздуха, после отверждения связующего образуют внутри рефлектора разрывы двух сред, что ведет к многократному переотражению волн и, как следствие, низким характеристикам рефлектора.

В качестве ближайшего аналога для заявляемого решения принят способ изготовления многослойного антенного рефлектора, включающий изготовление отражающей обшивки с применением пропитки материалов связующим, формирование пакета и его вакуумирование, и изготовление тыльной обшивки, соединяемой с отражающей обшивкой через слой сотового заполнителя (патент RU 2168820, МПК: H01Q 15/16, опубл. 10.06.2001).

В этом способе также используют предварительно пропитанные органическим связующим углеволокнистые материалы - препреги, которые раскраивают на секторные заготовки, из которых формируют слои пакета обшивки. Собранный пакет вакуумируют и подвергают термоформованию под давлением, создаваемым вакуумной системой.

Однако даже при использовании вакуумного сжатия многослойная волокнистая структура препрегов удерживает излишки связующего и пузырьки воздуха между волокнами. Высокое содержание пузырьков воздуха в готовом изделии негативно влияет на его радиоотражающие характеристики.

Технической проблемой, на решение которой направлено заявляемое изобретение, является повышение радиоотражающих характеристик рефлектора.

Раскрытие сущности изобретения

Поставленная задача решена за счет того, что в способе изготовления рефлектора, включающем изготовление отражающей обшивки, включающее формирование пакета обшивки, пропитку связующим и вакуумирование, и изготовление тыльной обшивки, соединяемой с отражающей обшивкой через слой заполнителя, согласно заявляемому изобретению пакет отражающей обшивки формируют путем последовательной укладки на подготовленную поверхность матрицы защитного, отражающего и армирующего слоев из сухих материалов, после чего выполняют вакуумирование собранного пакета и его пропитку связующим за счет использования силы вакуумного разрежения, созданного внутри пакета, после пропитки пакет выдерживают при непрерывном вакуумировании до полной полимеризации связующего.

В отличие от ближайшего аналога, в предлагаемом способе многослойный пакет обшивки формируют из сухих материалов, что существенно упрощает процесс формирования, обеспечивает чистоту работ и снимает ограничения по времени подготовки пакета обшивки.

Сухие материалы хорошо облегают выпуклости матрицы и исключают образование складок и нахлестов, особенно стекло- и углеткани саржевого плетения, предпочтительно рекомендуемые для использования.

В результате обеспечивается равномерность толщины получаемой обшивки.

При этом в отличие от метода контактного формования, где также используют сухие материалы, в предлагаемом способе изготовления рефлектора подготовленный многослойный пакет обшивки сначала подвергают вакуумированию, что позволяет легко и наиболее полно удалить воздух из волокнистых материалов пакета, а затем осуществляют пропитку пакета связующим, за счет использования силы вакуумного разрежения, созданного внутри пакета.

Под действием разрежения смола автоматически втягивается, всасывается из расходной емкости внутрь пакета, последовательно заполняя промежутки между волокнами армирующих материалов, что способствует дополнительному вытеснению остатков газовых включений из пакета. Продолжающий работать вакуумный компрессор обеспечивает удаление вытесняемых газовых включений.

В результате не только обеспечивается равномерность пропитки, но и достигается полное удаление газовых включений, а также излишков связующего, которые также выводятся в линию откачки воздуха.

Пропитанный пакет выдерживается под давлением, создаваемым вакуумом, до полного отверждения связующего, что исключает обратное попадание воздуха внутрь пакета.

Равномерность толщины полученной отражающей обшивки и отсутствие внутри нее пузырьков воздуха обеспечивают получение высоких радиоотражающих характеристик рефлектора.

За счет вывода излишков связующего достигается наиболее оптимальное соотношение между связующим и наполнителем, что обеспечивает высокую прочность изделия при небольшом весе.

По сравнению с ближайшим аналогом сокращается время производственного цикла изготовления обшивок.

В предпочтительных случаях реализации предлагаемый способ характеризуется следующими признаками.

Защитный радиопрозрачный слой выполняют из стеклоткани саржевого плетения. Армирующий слой выполняют из нескольких слоев стеклоткани саржевого плетения.

Для формирования отражающего слоя используют медную сетку или углеродную ткань саржевого плетения.

Подготовку поверхности матрицы выполняют путем нанесения антиадгезионного состава и нанесения поверх него слоя полиуретановой или акриловой эмали. Антиадгезионный состав облегчает отделение готовой обшивки от поверхности матрицы, а нанесение поверх него слоя эмали позволяет сразу, при снятии готовой обшивки с матрицы, получить глянцевую окрашенную поверхность, повторяющую идеальную поверхность матрицы.

Обычно окрашивают уже изготовленное изделие, при этом перед нанесением краски выполняют ряд подготовительных операций, включающих шпатлевку, грунтовку и шлифовку поверхности. Это не только усложняет и удлиняет процесс изготовления рефлектора, но и существенно снижает его радиоотражающие характеристики, что обусловлено нанесением поверх отражающего слоя нескольких разнородных слоев значительной толщины. Предлагаемое нанесение эмали сразу на поверхность матрицы, поверх разделительного слоя, и последующее формирование пакета на слое эмали с его пропиткой методом вакуумной инфузии позволяет не только исключить последующие отделочные работы, но и уменьшить толщину слоя краски (эмали) и обеспечить прочность соединения краски с композитом. Все это в совокупности также способствует повышению отражающих свойств рефлектора.

Тыльную обшивку рефлектора изготавливают аналогично отражающей: сначала формируют пакет обшивки из нескольких слоев сухой стеклоткани, затем его вакуумируют и пропитывают связующим за счет разрежения, созданного внутри пакета, после чего выдерживают пропитанный пакет при непрерывном вакуумировании до полной полимеризации связующего.

Для изготовления тыльной обшивки может быть использована отдельная матрица с вогнутой поверхностью, повторяющей заданную заднюю поверхность рефлектора.

Раздельно изготовленные тыльную и отражающую обшивки оставляют на матрицах. На верхние поверхности обшивок наносят слой клея, в качестве которого может быть использовано связующее. На одну из них укладывают слой заполнителя, например сотопласта. После чего выполняют соединение обшивок путем смыкания матриц с последующей выдержкой в сомкнутом состоянии до полного отверждения клеевого слоя.

Возможно также формирование обоих обшивок на одной матрице.

Изобретение поясняется чертежами, на которых изображены:

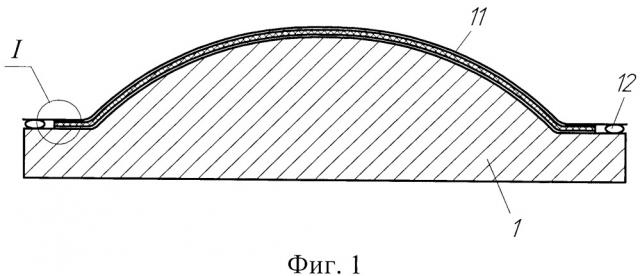

На фиг. 1 - сформированный и подготовленный к пропитке пакет отражающей обшивки рефлектора, поперечный разрез;

На фиг. 2 - фрагмент с фиг. 1, увеличено;

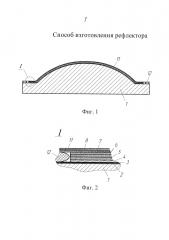

На фиг. 3 - схематично показано устройство для пропитки пакета обшивки;

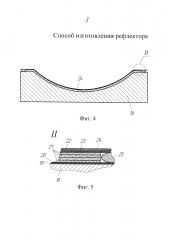

На фиг. 4 - сформированный и подготовленный к пропитке пакет тыльной обшивки рефлектора, поперечный разрез;

На фиг. 5 - фрагмент с фиг. 4, увеличено;

На фиг. 6 (а и б) показан пример соединения обшивок через слой заполнителя с использованием двух матриц.

Предлагаемый способ изготовления рефлектора осуществляют следующим образом. На поверхность формообразующей матрицы 1 (см. фиг. 1-2), выполненной с выпуклой формообразующей поверхностью, соответствующей расчетной отражающей поверхности рефлектора, наносят антиадгезионный состав 2 и поверх него - слой полиуретановой либо акриловой эмали 3.

После высыхания эмали укладывают защитный радиопрозрачный слой 4 из сухой стеклоткани саржевого плетения, затем отражающий слой 5 в виде медной сетки либо углеродной ткани саржевого плетения. Толщину проволоки и размер ячеек медной сетки либо толщину и количество слоев углеродной ткани выбирают в соответствии с расчетным рабочим диапазоном антенны.

Поверх отражающего слоя 5 размещают несколько слоев стеклоткани саржевого плетения, образующих армирующий слой 6. Количество и толщина армирующих слоев стеклоткани определяются прочностным расчетом и толщиной изделия, которую нужно получить, в соответствии с требованиями к прочности рефлектора.

Благодаря использованию сухих материалов процесс формирования пакета не ограничен по времени и характеризуется простотой и чистотой рабочих операций.

Поверх сформированного пакета обшивки выполняют укладку жертвенного слоя (жертвенной ткани) 7 и транспортировочной сетки 8. Весь пакет обрезают по контуру с минимально необходимым припуском.

Производят укладку вакуумного порта 9 и порта 10 подачи связующего (см. фиг. 3). Сверху сборку накрывают вакуумным мешком или вакуумной пленкой 11. В качестве вакуумной пленки 11 используют пленку с высоким модулем растяжения до 400%, выдерживающую температуру более 100°C. Пленку готовят по форме матрицы, но больше размерами, и приклеивают по периметру к отбортовке матрицы 1, например, посредством герметизирующего жгута 12.

Вакуумный порт 9 подключают посредством трубопроводов, образующих линию откачки воздуха 13, к вакуумному компрессору 14. В линии откачки воздуха размещают ловушку 15 для смолы - герметичную емкость, предназначенную для сбора излишков смолы и защищающую компрессор 14 от попадания смолы. В некоторых случаях ловушка 15 может быть совмещена с регулятором глубины вакуума.

Порт 10 подачи связующего соединяют с расходной емкостью 16 посредством трубопровода 17 подачи связующего. Все трубопроводы снабжены фитингами для возможности отключения портов и емкостей.

Включают компрессор 14 и производят откачку воздуха из зоны формования. Благодаря вакуумированию «сухого» пакета обшивки, обеспечивается возможность наиболее полного удаления воздуха из волокнистых материалов. Под действием внешнего давления многослойный пакет обшивки прижимается к поверхности матрицы 1, что обеспечивает идентичность отражающего слоя теоретической поверхности рефлектора и повторяемость изделий при серийном производстве.

Открывается порт 10 подачи связующего, под действием разрежения связующее из расходной емкости 16 втягивается внутрь пакета и заполняет все промежутки между волокнами армирующих материалов. При этом поступающая смола вытесняет остатки газовых включений из пакета, а продолжающий работать вакуумный компрессор 14 способствует удалению вытесняемых газовых включений через линию откачки воздуха.

После того как связующее полностью пропитало пакет, его излишки начинают поступать в линию откачки воздуха и собираться в ловушке 15. Порт 10 подачи связующего отключают, при этом вакуумный компрессор 14 продолжает работать, сохраняя уровень вакуума, до полной полимеризации связующего, время отверждения которого определяется видом конкретного используемого связующего.

При достижении полной полимеризации связующего вакуумный компрессор 14 отключается, вакуумная пленка 11 снимается. Производится удаление жертвенного слоя 7, вместе с которым удаляются транспортировочная сетка 8 и оставшиеся на них излишки связующего. Жертвенная ткань не имеет адгезии к смолам и обеспечивает формирование ровной внутренней поверхности изделия, исключая необходимость последующей обработки сформированной поверхности.

Транспортировочная сетка 8 служит для отвода воздуха и подвода смолы к армирующим материалам, способствует быстрому и равномерному распределению связующего по пакету.

Наличие защитного слоя из стеклоткани способствует получению высокопрочного композита и исключает выкрашивание связующего из сетчатой структуры медной сетки или углеткани.

Тыльную обшивку рефлектора изготавливают аналогично отражающей, используя отдельную матрицу 18 с вогнутой формообразующей поверхностью (см. фиг. 4-5).

На поверхность матрицы 18 наносят антиадгезионный состав 19, поверх него - слой полиуретановой либо акриловой эмали 20 и укладывают несколько слоев сухой стеклоткани 21. Сформированный пакет тыльной обшивки накрывают слоем жертвенной ткани 22 и транспортировочной сеткой 23, обрезают и устанавливают вакуумный порт и порт подачи связующего (на чертеже не показаны). На сборку накладывают вакуумную пленку 24, которую приклеивают по периметру к отбортовке матрицы посредством герметизирующего жгута 25.

Собранный пакет вакуумируют и пропитывают связующим за счет разрежения, созданного внутри пакета, после чего выдерживают пропитанный пакет при непрерывном вакуумировании до полной полимеризации связующего (аналогично отражающей обшивке).

На верхние поверхности готовых отражающей 26 и тыльной 27 обшивок (см. фиг. 6а), оставленных на своих матрицах 1 и 18, соответственно, наносят слой 28 связующего, или другого клея. На одну из обшивок укладывают слой заполнителя 29, например, сотопласта, пенопласта или иного конструктивного заполнителя.

После чего матрицы 1 и 18 смыкают между собой (см. фиг. 6б) и выдерживают в сомкнутом состоянии до полного отверждения связующего (клея).

После полимеризации связующего матрицы размыкают, полученный рефлектор освобождают и выполняют обрезку облоя связующего по линии смыкания матриц.

Полученный таким образом рефлектор антенны имеет строго заданные формообразующими матрицами окрашенные поверхности с размещением радиоотражающего слоя в виде медной сетки либо углеволокна в структуре обшивки.

Проведенные испытания рефлектора, изготовленного таким способом, показали, что он отличается высокими радиоотражающими характеристиками.

В отдельных случаях возможным является изготовление всего рефлектора на одной формообразующей матрице. В этом случае сначала изготавливают вышеприведенным образом отражающую обшивку 26. На готовую отражающую обшивку 26, оставленную на матрице 1, наносят слой 28 связующего или другого клея и укладывают слой заполнителя 29, поверх которого формируют пакет тыльной обшивки из нескольких слоев из сухой стеклоткани. Затем сборку вакуумируют, пропитывают связующим, за счет использования силы вакуумного разряжения, и выдерживают при непрерывном вакуумировании до полной полимеризации связующего.

По завершении отверждения готовый рефлектор снимают с матрицы 1.

В этом случае также обеспечивается равномерность толщины отражающей обшивки и отсутствие внутри нее пузырьков воздуха, что способствует высоким радиоотражающим характеристикам рефлектора.

1. Способ изготовления рефлектора, включающий изготовление отражающей обшивки, включающее формирование пакета обшивки, пропитку связующим и вакуумирование, и изготовление тыльной обшивки, соединяемой с отражающей обшивкой через слой заполнителя, отличающийся тем, что пакет отражающей обшивки формируют путем последовательной укладки на подготовленную поверхность матрицы защитного, отражающего и армирующего слоев из сухих материалов, после чего выполняют вакуумирование собранного пакета и его пропитку связующим за счет использования силы вакуумного разрежения, созданного внутри пакета, после пропитки пакет выдерживают при непрерывном вакуумировании до полной полимеризации связующего.

2. Способ по п. 1, отличающийся тем, что подготовка поверхности матрицы включает нанесение антиадгезионного состава и слоя эмали поверх него.

3. Способ по п. 1, отличающийся тем, что защитный слой выполняют из стеклоткани саржевого плетения.

4. Способ по п. 1, отличающийся тем, что отражающий слой выполняют из медной сетки.

5. Способ по п. 1, отличающийся тем, что отражающий слой выполняют из углеродной ткани саржевого плетения.

6. Способ по п. 1, отличающийся тем, что армирующий слой выполняют из нескольких слоев стеклоткани саржевого плетения.

7. Способ по п. 1, отличающийся тем, что изготовление тыльной обшивки выполняют путем формирования на отдельной матрице пакета обшивки из нескольких слоев сухой стеклоткани, вакуумирования пакета, его пропитки связующим за счет использования силы вакуумного разрежения и последующей выдержки пропитанного пакета при непрерывном вакуумировании до полной полимеризации связующего.

8. Способ по п. 7, отличающийся тем, что поверхности готовых отражающей и тыльной обшивок, оставленных на матрицах, покрывают слоем связующего, поверх одной из них укладывают слой заполнителя, после чего соединяют обшивки путем смыкания матриц и их выдержки в сомкнутом состоянии до полной полимеризации связующего.