Автоматизированная система контроля параметров выбросов технологических установок

Иллюстрации

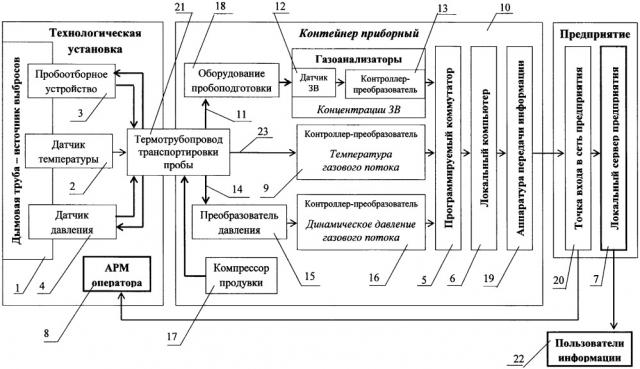

Показать всеСистема содержит размещенные на дымовой трубе (1) пробоотборное устройство (3), датчик (2) температуры и датчик (4) давления потока выбросов, а также последовательно связанные программируемый коммутатор (5), локальный компьютер (6), локальный сервер (7) и автоматизированное рабочее место (8). В контейнере (10) приборном размещены: последовательно подключенный к датчику (2) температуры линией (23) измерения температуры контроллер-преобразователь (9) температуры с цифровым выходом, выход которого связан с программируемым коммутатором (5); последовательно связанные с пробоотборным устройством (3) линией (11) транспортировки пробы и термотрубопроводом (21) группы газоанализаторов, выходы которых связаны с программируемым коммутатором (5); последовательно связанные с датчиком (4) давления линию (14) передачи давления, снабженную средствами поддержания постоянной температуры пробы газа по длине линии (14) и термотрубопровод (21), а также преобразователь (15) пневмосигнала и контроллер-преобразователь 16 динамического давления, связанный с программируемым коммутатором (5). Использование изобретения позволяет получать полные и достоверные данные о параметрах выбросов. 13 з.п. ф-лы, 1 ил.

Реферат

Автоматизированная система (устройство) контроля параметров выбросов технологических установок (АСКПВ-ТУ) относится к области измерительной техники, автоматическим средствам измерений и может быть использовано для определения текущих параметров выбросов загрязняющих веществ (ЗВ) в атмосферный воздух, включая концентрации ЗВ в таких выбросах, для проведения экологического мониторинга и контроля выбросов, а также для автоматизированного контроля технологических процессов в нефтеперерабатывающей, металлургической, химической, цементной и других отраслях промышленности.

Изобретение, в соответствии с требованиями законодательства РФ, предназначено для использования на предприятиях I категории по уровню негативного воздействия технологической установки (ТУ) на окружающую среду, на которых имеются стационарные источники организованных выбросов ЗВ.

Инструментальное определение параметров выбросов осуществляется с целью контроля соблюдения нормативов - значений предельно допустимых выбросов (ПДВ). ПДВ для каждого источника выбросов устанавливаются по каждому ЗВ из условия, что сумма приземных концентраций ЗВ, создаваемая с учетом рассеяния в атмосфере всеми источниками выбросов, влияющих на жилую зону, не превышает значений предельно допустимых концентраций (ПДК), установленных санитарно-гигиеническими нормативами.

При отсутствии объективных (инструментальных) данных по выбросам от организованных стационарных источников затруднительно объективно оценить индивидуальный вклад каждой технологической установки (ТУ) в загрязнение окружающей среды, контролировать соответствие получаемых выбросов требованиям разрешенным нормативам.

Под выбросом понимается поступление в составе газового потока от источника выбросов (ТУ) в атмосферу количества ЗВ (объема или массы) в единицу времени (например, г/с и т/год), которые определяются с помощью измерения параметров газового потока (концентраций компонентов ЗВ, давления (скорости) и температуры). Измеряемые значения параметров газового потока выброса ЗВ, в свою очередь, определяются режимом работы технологической установки.

Настоящее изобретение направлено на проведение мониторинга выбросов стационарных организованных источников, при котором контролируются и определяются возможные отклонения технологических параметров установок и используются получаемые данные в интересах предупреждения возникновения аварийных ситуаций.

Известно устройство для отбора проб из газового потока, содержащее магистральный газоход, смонтированный на нем на штанге фильтр, продольная ось которого расположена перпендикулярно направлению газового потока, установленный в корпусе фильтра фильтрующий элемент в виде газопропускающего цилиндра, газоанализирующий комплекс и линию, связывающую штангу фильтра с газоанализирующим комплексом (SU 1430799).

Недостатками известного устройства являются низкая эффективность оперативного контроля и диагностирования, а также прогнозирования технического состояния установки в едином технологическом цикле с техническим обслуживанием и комплексом ремонтных работ.

Известная система автоматического управления и регулирования промышленной и экологической безопасностью выбросов вредных паров и газов кислого и щелочного характера после предохранительных клапанов в аварийной ситуации имеет устройство для сбора и конденсации парогазовой фазы, которое содержит паровой эжектор и емкость с центральной перфорированной трубой. При этом система дополнительно содержит: блок контроля за аварийной ситуацией, содержащий хроматограф и устройство для автоматического отбора пробы газа из приемной трубы, клапан подачи водяного пара в паровой эжектор для забора вредных паров и газов из приемной трубы в устройство для нейтрализации вредных паров и газов. При этом устройство для нейтрализации вредных паров и газов выполнено в виде емкости Ду 400 мм с центральной перфорированной трубой Ду 250 мм с отверстиями ∅ 2-3 мм. Причем емкость внизу имеет эллиптическое днище и три штуцера: верхний штуцер для воздушника, на конце которого установлен огнепреградитель; средней штуцер для периодической подачи водного раствора нейтрализующего вещества в устройство для нейтрализации вредных паров и газов; нижний штуцер для спуска, прореагировавшего нейтрализата через регулирующий клапан в промежуточную емкость - водогрязеотделитель, где имеется уровнемер, из которой эта смесь периодически откачивается на утилизацию насосом (RU 2485479).

Известно устройство измерения текущих концентраций выхлопных газов. Автоматизированная система контроля выхлопных газов технологических установок, включающая модуль обработки данных, содержащий сервер и, по меньшей мере, одно автоматизированное рабочее место, снабженное компьютером и устройством цветного мнемонического отображения, обеспечивающего визуализацию результатов контроля выхлопных газов и анализа технического состояния технологических установок, и соединенный через сетевое оборудование, локальные вычислительные сети с системой автоматизированного управления технологических установок и модулем подготовки и проведения измерений, содержащих блок пробоотбора, включающий пробоотборное устройсмтво и линию доставки пробы, и блок газоаналитический, при этом линия доставки пробы выполнена с возможностью поддержания постоянной температуры пробы газа по всей длине линии и снабжена запорно-регулирующей арматурой, функционирующей в автоматическом режиме в результате управляющего воздействия программируемого контроллера (RU 2492444, прототип).

Недостатками известных устройств является отсутствие эффективного полностью автоматизированного активного контроля соблюдения разрешений на выбросы, определение вклада конкретного источника в общее загрязнение окружающей среды, оптимизация технологических процессов с точки зрения снижения сопровождающих их выбросов (эмиссий), низкая надежность обеспечения выполнения экологических требований по массе выбросов (нормативом в данном случае является значение предельно допустимого выброса (ПДВ).

Недостатки известных устройств обусловлены:

- отсутствием прямых инструментальных полных достоверных измерений параметров выбросов и (как следствие) отсутствие эффективного контроля соблюдения разрешенных нормативов на выбросы (соблюдение значений предельно допустимых выбросов (ПДВ);

- отсутствием возможности определения вклада конкретного источника выбросов в общее загрязнение окружающей среды;

- отсутствием возможности оперативной оптимизации алгоритма управления технологическим процессом ТУ с точки зрения возможности/необходимости снижения сопровождающих их выбросов (эмиссий) в условиях дефицита времени на принятие решения.

Технической проблемой, разрешаемой настоящим изобретением, является создание «Автоматизированной системы контроля организованных промышленных выбросов (АСКПВ)» для обеспечения эффективного полностью автоматизированного активного контроля соблюдения разрешений на выбросы, соблюдения экологических нормативов, определение вклада конкретного источника в общее загрязнение окружающей среды, оперативной оптимизация технологических процессов с точки зрения снижения сопровождающих их выбросов (эмиссий) на основе объективных данных.

Технический результат, обеспечивающий решение поставленной задачи, заключается в получении полных и достоверных инструментальных данных о параметрах выбросов на основе организации и выполнении прямых инструментальных непрерывных автоматических измерений, их оперативной обработки и представления для обеспечении принятия оптимальных решений в сложных ситуациях, обусловленных неисправностями объекта и его систем, внешними воздействиями и ошибками человека-оператора, как правило, в условиях дефицита времени на принятие решения.

Данный результат обусловлен тем, что обеспечен прямой непосредственный контроль параметров выбросов вредных (загрязняющих) веществ (ЗВ), т.е. получение данных контроля и сравнение их с нормативами, а также, при необходимости, оперативно осуществляется принятие и реализация решения (вручную или автоматически) об изменении технологических(ого) параметров(а), (в пределах требований к технологическим параметрам, заданных регламентом технологического процесса), но обеспечивающих соблюдение экологических нормативов выбросов.

Сущность изобретения состоит в том, что автоматизированная система контроля выбросов технологической установки содержит размещенные непосредственно на дымовой трубе пробоотборное устройство, датчик температуры и датчик давления, подключенные к соответствующим отверстиям, а также размещенное в контейнере приборном оборудование пробоподготовки, газоанализаторы для измерения концентраций загрязняющих веществ и оборудование, обеспечивающее измерение значений физических величин и передачу соответствующих натурных данных в последовательно связанные программируемый коммутатор, локальный компьютер, аппаратуру передачи информации, подключенную к точке входа в сеть предприятия, связанной с, по меньшей мере, одним автоматизированным рабочим местом технологической установки, снабженным компьютером для визуализации результатов контроля выбросов и анализа технического состояния технологической установки по указанным натурным данным, а также связанной с локальным сервером предприятия, имеющим контроллер дистанционного управления технологической установкой,

при этом в контейнере приборном размещены:

- последовательно связанная с датчиком температуры линия измерения температуры газового потока и контроллер-преобразователь значения температуры, цифровой выход которого связан с программируемым коммутатором;

- последовательно связанная с пробоотборным устройством линия транспортировки пробы, снабженная средствами поддержания постоянной температуры газа по всей длине этой линии, и группа датчиков газоанализаторов для определения концентраций загрязняющих веществ с выходами для преобразования значения концентрации каждого из контролируемых компонентов загрязняющих веществ в электрический сигнал, передаваемый в контроллер-преобразователь газоанализаторов, цифровой выход которых связан с программируемым коммутатором;

- последовательно связанная с датчиком давления линия передачи давления, снабженная средствами поддержания постоянной температуры газа по всей длине этой линии, а также преобразователь значения давления газового потока в электрический сигнал и контроллер-преобразователь значения динамического давления, цифровой выход которого связан с программируемым коммутатором.

Предпочтительно пробоотборное устройство, датчик давления, датчик температуры выполнены с возможностью фиксации непосредственно на внешней стороне стенки дымовой трубы, при этом датчик температуры потока выбросов выполнен в виде термоэлектрического преобразователя, датчик давления выполнен в виде трубки Пито, воспринимающей полное и статическое давления потока газов, а газоанализаторы - в виде последовательно соединенных датчиков загрязняющих веществ и контроллеров-преобразователей газоанализаторов.

Предпочтительно контейнер приборный снабжен компрессором продувки, подключенным к месту отбора проб.

Предпочтительно пробоотборное устройство снабжено средствами формирования и подачи анализируемой пробы газа по линии транспортировки пробы и через оборудование пробоподготовки к датчикам газоанализаторов, выполненными в виде перекачивающего насоса.

Предпочтительно локальный компьютер выполнен с возможностью расчета массы выбросов, с учетом получаемых значений температурного коэффициента приведения объема газа к нормальным условиям, скорости течения газового потока и концентрации загрязняющих веществ, величины площади сечения дымовой трубы и коэффициента кратности единиц измерения для передачи через аппаратуру передачи информации и точку входа в информационную сеть предприятия на автоматизированное рабочее место оператора, а также через информационную сеть предприятия на локальный сервер автоматизированной системы управления предприятия. При этом локальный компьютер выполнен с возможностью расчета массы каждого из контролируемых компонентов пробы в соответствии с соотношением:

,

где:

М - масса выброса [г/с],

U - скорость течения газового потока [м/с],

πD2/4 - площадь сечения дымовой трубы [м2] (D - диаметр дымовой трубы),

273/(273+t) - температурный коэффициент приведения объема газа к нормальным условиям,

t - температура в градусах Цельсия,

C - концентрация компонента загрязняющего вещества пробы выброса [мг/н м3],

10-3 - коэффициент кратности единиц измерения.

Предпочтительно локальный компьютер для визуализации результатов контроля выбросов и анализа технического состояния технологической установки выполнен с возможностью:

- определения температурного коэффициента приведения объема газа к нормальным условиям,

- расчета скорости течения газового потока по результатам измерения давления и массы выброса,

- визуализации на мониторе результатов измерения температуры и скорости потока, концентраций загрязняющих веществ и массы выбросов,

- а также их сравнения с нормативными требованиями.

Предпочтительно локальный сервер контроля выбросов выполнен с возможностью хранения получаемой информации по выбросам и передачи полученной информации на автоматизированное рабочее место оператора установки, а также передачи информации другим пользователям информации.

Предпочтительно автоматизированное рабочее место оператора установки, выполнено с возможностью представления получаемых параметров на устройстве визуализации и оценки состояния технологического процесса, а также воздействия на оборудование технологической установки, управляющее параметрами технологического режима.

Предпочтительно линия транспортировки пробы снабжена средствами поддержания постоянной температуры пробы газа по всей длине линии в виде саморегулирующегося по температуре нагреваемого кабеля и снабжена автоматизированной регулирующей аппаратурой, управляемой программируемым коммутатором.

Предпочтительно система выполнена с возможностью автоматического определения достижения и визуальной демонстрации контролируемых и предельных значений параметров выбросов и снабжена устройствами контрольной, предупредительной и аварийной сигнализации, причем контрольная сигнализация выполнена с возможностью автоматического извещения о работе, предупредительная сигнализация - с возможностью автоматического извещения о возникновении опасных изменений технологического режима, проявляющихся в достижении крайних, предельных значений содержания в составе контролируемых компонентов пробы взрывоопасных и/или токсичных паров и газов, а аварийная - с возможностью извещения о необходимости корректировки режима технологической установки.

Предпочтительно контроллер температуры, контроллер газоанализаторов и контроллер давления размещены в моноблочном контейнере приборном и связаны с программируемым коммутатором.

Предпочтительно преобразователь давления выполнен в виде дифференциального манометра, датчик температуры выполнен в виде термопары, а датчики газоанализаторов выполнены на основе электрохимических и/или оптических ячеек.

Предпочтительно, аппаратура передачи информации подключена к точке входа в сеть предприятия волоконной оптической линией связи.

На чертеже приведена структурно-функциональная схема автоматизированной системы (устройства) контроля параметров выбросов технологических установок (АСКПВ-ТУ).

На схеме позициями обозначены:

- дымовая труба 1 - стационарный источник выбросов, служащая для выпуска в атмосферу загрязняющих веществ технологической установкой;

- датчик 2 температуры (термоэлектрический преобразователь);

- пробоотборное устройство 3;

- датчик 4 давления (пневмометрическая трубка Пито);

- программируемый коммутатор 5;

- локальный компьютер 6;

- локальный сервер 7 автоматизированной системы управления предприятия, в состав которого входит технологическая установка, вырабатывающая ЗВ, для формирования баз данных результатов контроля (мониторинга) всех выбросов;

- автоматизированное рабочее место (АРМ) 8 оператора технологической установки;

- контроллер-преобразователь 9 канала измерения температуры;

- контейнер 10 приборный;

- линия 11 транспортировки пробы;

- датчики 12 газоанализаторов ЗВ;

- контроллеры-преобразователи 13 газоанализаторов;

- линия 14 передачи давления газового потока;

- преобразователь 15 давления газового потока в электрический сигнал (дифференциальный манометр);

- контроллер-преобразователь 16 канала динамического давления;

- компрессор 17 продувки канала отбора проб и канала измерения давления;

- оборудование 18 пробоподготовки;

- аппаратура 19 передачи информации;

- точка входа 20 в сеть передачи данных предприятия;

- термотрубопровод 21 транспортировки проб;

- пользователи 22 информации (на предприятии и в надзорных органах);

- линия 23 измерения температуры газового потока (термокомпенсационный провод).

Дымовая труба 1 технологической установки - вертикально расположенное трубное устройство для отвода продуктов сгорания в атмосферу. Принцип действия дымовой трубы основан на эффекте тяги, который обеспечивает перемещение массы газа в направлении от входного к выпускному отверстию трубы 1. Труба 1 может иметь круглое, овальное или многоугольное сечение и изготавливается из негорючих материалов - природного камня, кирпича, керамики, асбоцемента, металла или бетона. Высота трубы может достигать нескольких сотен метров. Механизм рассеивания вредных веществ в атмосфере имеет сложный характер и зависит как от состояния атмосферы, так и от свойств выбрасываемых веществ. Распространение в атмосфере выбрасываемых из трубы 1 промышленных выбросов подчиняется законам турбулентной диффузии. На процесс рассеивания выбросов существенное влияние оказывают состояние атмосферы, расположение технологической установки (характер местности), физические свойства выбросов, высота трубы, диаметр устья и др. Горизонтальное перемещение примесей определяется в основном скоростью ветра, а вертикальное - остальными погодными условиями.

При этом автоматизированная система контроля выбросов (АСКПВ) технологической установки содержит размещенные непосредственно на дымовой трубе 1, имеющей отверстия для отбора проб ЗВ, измерения давления и температуры потока газов, пробоотборное устройство 3, датчик 2 температуры (термоэлектрический преобразователь) и датчик 4 давления (пневмометрическую трубку Пито) потока выбросов, а также последовательно связанные программируемый коммутатор 5, локальный компьютер 6, локальный сервер 7 автоматизированной системы управления предприятия, имеющий контроллер процесса с изменяющимися параметрами (не изображен) и, по меньшей мере, одно автоматизированное рабочее место (АРМ) 8, снабженное компьютером (не изображен) для визуализации результатов контроля выбросов и анализа технического состояния технологических установок по натурным данным, характеризующим режим работы установки во времени, локальные вычислительные сети (на схеме показана точка 20 входа в сеть) для связи автоматизированного рабочего места 8 оператора установки с системой дистанционного управления технологической установки (не изображено). Оператор непосредственно на своем рабочем месте 8 управляет режимом работы технологической установки с помощью нескольких технологических АРМ с мнемосхемами. В контейнере 10 приборном размещены оборудование 18 пробоподготовки и газоанализаторы (датчики 12, контроллеры-преобразователи 13) и оборудование непрерывного параллельного (во времени) проведения натурных измерений физических величин потока дымовых газов, непосредственно связанных и характеризующих параметры техпроцесса, имеющее:

- последовательно подключенный к датчику 2 температуры линией 23 измерения температуры (термокомпенсационным проводом) контроллер-преобразователь 9 температуры с цифровым выходом, выход которого связан с программируемым коммутатором 5;

- последовательно связанные с пробоотборным устройством 3 линией 11 транспортировки пробы, снабженной средствами поддержания (преимущественно обогрева) постоянной температуры пробы газа по всей длине этой линии 11 и термотрубопровода 21, группы оборудования газоанализаторов (датчики 12, контроллеры-преобразователи 13) для преобразования значения концентрации каждого из контролируемых компонентов, измеренных датчиками 12, в электрический сигнал, передаваемый в контроллеры-преобразователи 13 газоанализаторов, выходы которых связаны с программируемым коммутатором 5;

- последовательно связанные с датчиком 4 давления (пневмометрической трубкой) линию 14 передачи давления газового потока, снабженную средствами поддержания постоянной температуры пробы газа по всей длине этой линии 14 и термотрубопровода 21, а также преобразователь 15 пневмосигнала (дифференциальный манометр) в виде разницы полного и статического давлений в электрический и контроллер-преобразователь 16 динамического давления, имеющий цифровой выход, связанный с программируемым коммутатором 5.

Пробоотборное устройство 3, пневмометрическая трубка 4, датчик 2 температуры выполнены с возможностью фиксации непосредственно на внешней стороне стенки дымовой трубы 1, представляющей собой источник выбросов технологической установки в атмосферу, при этом пробоотборное устройство содержит зонд газозаборный, набор фильтров, клапаны, обеспечивающие работу устройства в режимах забора пробы, продувки зонда, калибровки газоанализаторов и обогреватель, т.е. средства формирования и подачи анализируемой пробы газа; датчик 2 температуры потока выбросов выполнен в виде термоэлектрического преобразователя; датчик 4 давления выполнен в виде трубки Пито, воспринимающей полное и статическое давления потока газов.

Контейнер 10 снабжен компрессором 17 продувки, подключенным к месту отбора проб и пневмометрической трубке. Подача анализируемой пробы газа через пробоотборное устройство 3 по линии 11 через оборудование 18 пробоподготовки к датчикам 12 газоанализаторов производится с помощью насоса (не изображен).

Локальный компьютер 6 выполнен с возможностью расчета массы выбросов, с учетом получаемых значений температурного коэффициента приведения объема газа к нормальным условиям, величины площади сечения дымовой трубы 1 и коэффициента кратности единиц измерения для передачи через аппаратуру 19 передачи информации и точку 20 входа в сеть предприятия на локальный сервер 7 автоматизированной системы управления предприятия, а также на автоматизированное рабочее место 8 оператора установки.

Локальный компьютер 6 выполнен с возможностью расчета массы каждого из контролируемых компонентов - ЗВ пробы в соответствии с соотношением:

,

где:

М - масса выброса [г/с],

U - скорость течения газового потока [м/с],

πD2/4 - площадь сечения дымовой трубы [м2] (D - диаметр дымовой трубы 1),

273/(273+t) - температурный коэффициент приведения объема газа к нормальным условиям,

t - температура в градусах Цельсия,

С - концентрация контролируемого компонентов - ЗВ пробы [мг/н м3],

10-3 - коэффициент кратности единиц измерения.

Локальный компьютер 6 для визуализации результатов контроля выбросов и анализа технического состояния технологической установки выполнен с возможностью:

- определения температурного коэффициента приведения объема газа к нормальным условиям,

- расчета скорости течения газового потока по результатам измерения динамического давления,

- визуализации на мониторе результатов измерения температуры и скорости потока, концентраций загрязняющих веществ пробы и массы выбросов,

- а также их сравнения с нормативными требованиями.

Локальный сервер 7 контроля выбросов выполнен с возможностью формирования баз данных результатов измерения и расчета выбросов, учета получаемой от соответствующих служб информации о прогнозируемых и текущих метеоусловиях, влияющих на рассеивание выбросов ЗВ, преимущественно о направлении и силе ветра, а также хранения получаемой информации по выбросам и передачи информации другим пользователям 22.

Автоматизированное рабочее место 8 оператора установки выполнено с возможностью представления получаемых параметров на устройстве визуализации и оценки уровня выбросов, а также состояния технологического процесса, и воздействия на оборудование технологической установки (вручную), управляющее параметрами технологического режима и, тем самым, составом, температурой и массой выбросов.

Линия 11 транспортировки пробы и термотрубопровод 21 снабжены средствами поддержания постоянной температуры пробы газа по всей их длине в виде саморегулирующегося по температуре нагреваемого кабеля и снабжены автоматизированной аппаратурой (не изображена), управляемой программируемым коммутатором 5.

Система выполнена с реализуемой сервером 7 возможностью автоматического определения достижения и визуальной демонстрации пользователям 22 информации о контролируемых и предельных значениях параметров выбросов и снабжена устройствами контрольной, предупредительной и аварийной сигнализации, причем контрольная сигнализация выполнена с возможностью автоматического извещения о работе, предупредительная сигнализация - с возможностью автоматического извещения о возникновении опасных изменений технологического режима, проявляющихся в достижении крайних, предельных значений содержания в составе контролируемых компонентов ЗВ - взрывоопасных и/иди токсичных паров и газов, а аварийная - с возможностью извещения о необходимости корректировки режима технологической установки.

Контроллер-преобразователь 9 температуры, контроллер-преобразователь 13 газоанализаторов и контроллер-преобразователь 16 давления размещены в моноблочном контейнере 10 приборном и связаны с входом программируемого коммутатора 5.

Преобразователь 15 давления размещен в контейнере 10 приборном и выполнен в виде дифференциального манометра. Датчик 2 температуры (термоэлектрический преобразователь) выполнен в виде термопары, датчики 12 газоанализаторов выполнены, например, на основе электрохимических и/или оптических ячеек.

Система выполнена с возможностью ввода в сеть предприятия (например, через точку 20) и в локальный сервер 7 предприятия, а также визуализации на АРМ 8, при необходимости, информации о текущих и прогнозируемых метеоусловиях, влияющих на рассеивание выбросов ЗВ, преимущественно о направлении и силе ветра, вероятности дождя и града. Указанная о погодных условиях информация может поступать от государственных органов и/или от специальной электронной цифровой метеостанции, выполненной предпочтительно с блоком контроля направления и скорости ветра и с блоками контроля атмосферного давления, влажности, дождя и града. Расположение и крепление специальной метеостанции предпочтительно в зоне выпускного отверстия трубы 1.

Автоматизированная система контроля параметров выбросов технологических установок работает следующим образом.

Работа технологической установки сопровождается образованием продуктов химических реакций и сгорания с последующим выпуском в атмосферу загрязняющих веществ через дымовую трубу 1.

При этом датчик 2 температуры (термоэлектрический преобразователь, термопара) выполняет измерение температуры газового потока загрязняющих веществ. Между соединенными проводниками термопары датчика 2 имеется контактная разность потенциалов. Когда же стыки термопары находятся при разных температурах, разность потенциалов между ними зависит от разности температур, благодаря чему вырабатывается термо-ЭДС. Контроллер-преобразователь 9 температуры с цифровым выходом преобразует термо-ЭДС (сигнал) датчика 2 в цифровую форму с последующей передачей его на вход программируемого коммутатора 5.

Пробоотборным устройством 3 производится отбор заданный по расходу пробы (расход пробы определяется необходимым потреблением-расходом газоанализаторов и реализуется использованием насоса, обеспечивающего прокачку необходимого расхода). Проба прокачивается насосом и поступает в контейнер 10 по линии 11, готовится к анализу с помощью оборудования 18 и в соответствии с пневматической схемой контейнера поступает в газоанализаторы контролируемых ЗВ пробы.

В газоанализаторах с выходов датчиков 12 ЗВ электрических сигналов передается в контроллеры-преобразователи 13 с последующей передачей сигналов в цифровом виде на программируемый коммутатор 5.

Локальный компьютер 6 по полученной через коммутатор 5 информации осуществляет определение наличия и расчет массы каждого из контролируемых компонентов ЗВ пробы в соответствии с соотношением:

,

где:

М - масса выброса [г/с],

U - скорость течения газового потока [м/с],

πD2/4 - площадь сечения дымовой трубы [м2] (D - диаметр дымовой трубы),

273/(273+t) - температурный коэффициент приведения объема газа к нормальным условиям,

t - температура в градусах Цельсия,

С - концентрация контролируемого компонента ЗВ пробы [мг/н м3],

10-3 - коэффициент кратности единиц измерения.

Пневмометрическая трубка 4 (трубка Пито) заполняется газообразными продуктами - ЗВ и по сдвоенной линии 14 (полного давления и статического давления) подает давления на два входа преобразователя 15 давления (дифференциального манометра), которые преобразуются на его выходе в электрический сигнал, соответствующий динамическому давлению (разница между полным и статическим давлением), характеризующему скорость течения газового потока.

По всей длине линии 14 поддерживается постоянная температура газа, так как изменение температуры могло бы привести к изменению объема и искажению результата измерения преобразователя 15 давления. Последний передает информацию в виде электрического сигнала в контроллер-преобразователь 16 информации с последующей передачей сигнала в цифровом виде на программируемый коммутатор 5.

В процессе измерений постоянная температура газа в линиях 11, 14 поддерживается с помощью саморегулирующегося по температуре нагреваемого кабеля, автоматически управляемого программируемым коммутатором 5.

Пробоотборное устройство 3, датчик 4 давления, датчик 2 температуры выполнены с возможностью фиксации непосредственно на внешней стороне стенки дымовой трубы 1, представляющей собой источник выбросов технологической установки в атмосферу.

При этом пробоотборное устройство 3 для формирования и подачи анализируемой пробы газа содержит зонд газозаборный, набор фильтров, клапаны, обеспечивающие работу устройства в режимах забора пробы, продувки зонда, калибровки газоанализаторов и обогреватель.

Датчик 2 температуры потока выбросов выполнен в виде термоэлектрического преобразователя. Датчик 4 давления (пневмометрическая трубка) выполнена в виде трубки Пито, воспринимающей полное и статическое давления потока газов, а в состав газоанализаторов контролируемых компонентов ЗВ пробы входят датчики 12 определения концентрации ЗВ в газах.

Локальный компьютер 6 осуществляет расчет массы выброс, с учетом значений измеряемых параметров и температурного коэффициента приведения объема газа к нормальным условиям, величины площади сечения дымовой трубы 1 и коэффициента кратности единиц измерения для передачи информации через аппаратуру 19 и информационную сеть (точка 20 входа в сеть предприятия) на автоматизированное рабочее место 8 оператора установки и через локальный сервер 7 автоматизированной системы управления предприятия пользователям 22.

Локальный компьютер 6 обеспечивает визуализацию результатов контроля выбросов и анализ технического состояния технологической установки, в частности:

- определение температурного коэффициента приведения объема газа к нормальным условиям,

- расчет массы выбросов по результатам измерений,

- визуализацию на мониторе результатов измерения температуры и скорости потока, концентраций контролируемых ЗВ пробы и массы выбросов,

- а также их сравнение с нормативными требованиями.

Локальный сервер 7 контроля выбросов обеспечивает хранение получаемой информации по выбросам и передачу полученной информации другим пользователям 22.

Автоматизированное рабочее место 8 оператора установки представляет оператору получаемые параметры на устройстве визуализации и оценки состояния технологического процесса. Оператор имеет возможность осуществить воздействие на оборудование технологической установки, управляющее параметрами технологического режима и, тем самым, составом, температурой и массой выбросов.

Система реализует под управлением сервера 7 автоматическое определение достижения и визуальной демонстрации пользователям 22 информации о контролируемых и предельных значениях параметров выбросов. Система задействует, при необходимости, под управлением сервера 7 устройства контрольной, предупредительной и аварийной сигнализации. Контрольная сигнализация предусматривает автоматическое извещение о работе, предупредительная сигнализация - автоматическое извещение о возникновении опасных изменений технологического режима, проявляющихся в достижении крайних, предельных значений содержания в составе контролируемых компонентов ЗВ пробы взрывоопасных и/иди токсичных паров и газов, а аварийная - извещение о необходимости корректировки режима технологической установки и, при необходимости, блокировки ее работы.

Расположение контроллера-преобразователя 9 температуры, контроллера-преобразователя 13 датчиков 12 и контроллера-преобразователя 16 давления, а также преобразователя 15 давления, программируемого коммутатора 5, локального компьютера 6 и аппаратуры передачи 19 в контейнере 10 приборном позволяет сформировать в нем цепь контроля стыковки всей указанной аппаратуры и возможность проверки сопротивления изоляции. Цепь контроля сопротивления изоляции выдерживает без пробоя в течение 1 мин действие испытательного напряжения синусоидальной формы частотой 50 Гц и действующим значением 1000 В.

Тем самым устраняется возможность электротравм и повреждения как аппаратуры, расположенной непосредственно в контейнере, так и централизованных систем предприятия, а также повреждения программного обеспечения.

Одновременно расположение контроллера-преобразователя 9 температуры, датчиков 12 контроллера-преобразователя 13 и контроллера-преобразователя 16 давления, а также преобразователя 15 давления, программируемого коммутатора 5, локального компьютера 6 и аппаратуры передачи 19 в контейнере 10 приборном, снабженном волоконно-оптическими линиями связи, обеспечивает размещение их непосредственно вблизи дымовой трубы 1 и первичных преобразователей (датчиков) 2 и 4, что направлено на оперативность и точность измерений, доступность визуального контроля (при необходимости), повышение транспортабельности и ремонтопригодности системы в целом. Таким образом, обеспечено получение достоверных данных о временных нагрузках - расходе массы (или объема) выброса ЗВ и их составе. Предусмотренный в этой системе автоматический контроль большинства физических показателей технологического процесса практически полностью освобождает персонал от дискретного отбора проб и выполнения анализов и. испытаний и открывает возможность в необходимых случаях заменить выборочный контроль сплошным.

Под управлением сервера 7 по полученным от оборудования контейнера 10 текущим данным, с учетом информации о метеоусловиях, влияющих на рассеивание выбросов ЗВ, в первую очередь о направлении и силе ветра, осуществляется автоматизир