Направляемый вручную рабочий инструмент и способ изготовления тормозного устройства для такого инструмента

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения. Направляемый вручную рабочий инструмент с рабочим органом имеет тормозное устройство для рабочего органа, которое содержит тормозную ленту, охватывающую тормозной барабан. Тормозная лента и тормозной барабан образуют пару трения, которая взаимодействует в процессе торможения. Материал первого из элементов пары трения представляет собой аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта. Первый элемент пары трения имеет основной массив и граничный слой, причем твердость граничного слоя составляет от примерно 150 до примерно 600% твердости основного массива. Доля карбидов в граничном слое составляет меньше, чем примерно 0,5 вес.%. Достигается повышение характеристик торможения и увеличение срока службы устройства. 2 н. и 10 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Область техники

Изобретение относится к направляемому вручную рабочему инструменту вида, указанного в ограничительной части пункта 1, и к способу изготовления тормозного устройства для такого инструмента вида, указанного в ограничительной части пункта 10 формулы изобретения.

Уровень техники

Из патентного документа DE 3802488 A1 известно нанесение покрытий на тормозные ленты, которые могут служить, например, для останова пильной цепи мотопилы. Возможно, например, нанесение покрытий из окиси алюминия способом плазменного фольгирования. Путем такого нанесения покрытий на тормозную ленту возможно достижение короткого времени торможения при высоком сроке службы тормозной ленты. Однако, такое нанесение покрытий сравнительно трудоемко и поэтому дорого.

Из патентного документа DE 19581791 B4 известна пара трения для синхронизирующего устройства в ступенчатых коробках передач, в которой материал одного из элементов пары трения представляет собой высокохромистую ферритную или аустенитную сталь, имеющую обогащенную карбидами зону с содержанием карбидов по меньшей мере 30 объемных процентов. Предусмотрена также карбонизация материалов обоих элементов пары при 1050°C в бескислородной атмосфере. Вследствие этого в близком к поверхности слое образуются смешанные карбиды хрома. Детали с карбонизированной поверхностью хрупки. В тормозном устройстве направляемого вручную рабочего инструмента тормозная лента с такой поверхностью при эксплуатации ломалась бы, так как в процессе эксплуатации вследствие сильного разогрева тормозной ленты при торможении снова и снова происходит аустенитизация, вследствие чего тормозная лента становится хрупкой.

Из патентного документа DE 102004060016 A1 известна также обработка одного из элементов пары трения сначала посредством определенного метода закалки, такого как закалка на мартенсит. Закалка на мартенсит, как правило, также происходит при очень высоких температурах свыше 900°C.

Из проспекта "Кольстеризация" фирмы Bodycote Hardiff BV, Апельдорн, Нидерланды известен способ поверхностной закалки аустенитной нержавеющей стали, при которой при низких температурах углерод диффундирует в поверхность материала. При этом не образуются карбиды. "Кольстеризированная" поверхность должна обладать повышенной износостойкостью и препятствовать истиранию на поверхностях скольжения. Склонность к слипанию должна уменьшаться.

Раскрытие изобретения

В основе изобретения лежит задача создания направляемого вручную рабочего инструмента обычного вида, тормозное устройство которого имеет высокий срок службы и предоставляет хорошие характеристики торможения. Дальнейшая задача изобретения состоит в том, чтобы указать способ изготовления тормозного устройства для направляемого вручную рабочего инструмента, которое имеет высокий срок службы и позволяет достигать короткого времени торможения.

Эта задача решена в отношении направляемого вручную рабочего инструмента инструментом с признаками пункта 1 формулы изобретения. В отношении способа задача решена способом с признаками пункта 10.

Опыт показал, что граничный слой, твердость которого составляет примерно от 150 до 600% твердости основного массива и доля карбидов в котором составляет менее 0,5 весового процента, не только очень износостоек, но неожиданно также и позволяет достигать очень хороших характеристик торможения. По сравнению с необработанным материалом пары трения возможно уменьшение продолжительности торможения вдвое или даже в три раза. При этом материал первого элемента в паре трения представляет собой аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта. Благодаря граничному слою достигается существенное снижение времени торможения. Образование граничного слоя возможно посредством прямой диффузии углерода и/или азота при температуре, меньшей, чем примерно 500°C. Вследствие низкой температуры, требуемой для получения слоя, оно сравнительно несложно и экономично. Способ с диффузией углерода обозначается как "кольстеризация" /”Kolsterisieren”/ (зарегистрированное обозначение фирмы Bodycote PLC). При прямой диффузии углерода атомы углерода помещаются в матрицу стали. При этом основная часть атомов углерода не реагирует с веществом материала первого элемента пары трения, так что карбиды не образуются и доля карбидов в граничном слое составляет меньше, чем примерно 0,5 весового процента.

Граничный слой имеет высокие значения вязкости и низкотемпературной вязкости. Это позволяет избегать возникновения поверхностных трещин и достигать длительных сроков службы. При наличии граничного слоя с твердостью примерно от 150 до 600% твердости основного массива и доле карбидов, меньшей, чем примерно 0,5 весового процента, сокращается не только износ материала первого элемента пары трения, но и износ материала второго элемента пары. Граничный слой предпочтительно представляет собой только диффузионную область, но не слой, нанесенный на основной массив, так что удается избегать отслоения граничного слоя. Незначительная доля карбидов предотвращает хрупкое разрушение материала элемента пары трения.

Граничный слой предпочтительно имеет толщину от примерно 5 до примерно 50 мкм. В качестве особенно предпочтительной принимается толщина граничного слоя от примерно 15 до примерно 35 мкм. Следовательно, толщина граничного слоя очень незначительна. Толщина слоя меньше, чем износ материала первого элемента пары трения в процессе эксплуатации. Неожиданно выяснилось, что значительное сокращение времени торможения еще имеет место также и после того, как износ превысит первоначальную толщину граничного слоя. Предполагается, что диффундировавшие атомы проникают, диффундируя, дальше в матрицу стали основного массива, когда элемент пары трения нагревается в процессе торможения.

Для повышения твердости по сравнению с твердостью основного массива возможна также диффузия азота в граничный слой. Если азот диффундирует в граничный слой, то азот предпочтительно откладывается в матрице материала первого элемента пары трения. Основная часть атомов азота не реагирует с материалом первого элемента пары трения, так что доля нитридов в граничном слое незначительна. Доля нитридов в граничном слое предпочтительно составляет меньше, чем примерно 1%, в частности меньше, чем примерно 0,5%.

Если углерод диффундирует в граничный слой, то содержание углерода в граничном слое предпочтительно составляет от примерно 1 весовых процентов до примерно 7 весовых процентов. Если азот диффундирует в граничный слой, то содержание азота в граничном слое предпочтительно составляет от примерно 5 весовых процентов до примерно 12 весовых процентов. Твердость граничного слоя предпочтительно существенно повышается благодаря диффундировавшему углероду и/или азоту. Твердость основного массива предпочтительно составляет от примерно 200 до примерно 400 единиц твердости по Виккерсу. Твердость граничного слоя может находиться в диапазоне от примерно 700 до примерно 1200 единиц твердости по Виккерсу. Вследствие высокой твердости граничного слоя его износостойкость значительно повышена.

Первый элемент пары трения предпочтительно представляет собой тормозную ленту. Однако возможно также предусмотренное использование тормозного барабана в качестве первого элемента пары трения. Материал первого элемента пары трения в особенно предпочтительном случае представляет собой нержавеющую аустенитную сталь, а материал второго элемента пары трения - сталь с кубической объемно-центрированной кристаллической решеткой и/или с тетрагональной решеткой с искаженной структурой.

Для способа изготовления тормозного устройства направляемого вручную рабочего инструмента предусматривается, что материал первого из элементов пары трения представляет собой аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта и что в поверхностный слой первого материала пары трения диффундируют углерод и/или азот при температуре ниже 500°C.

В результате прямой диффузии углерода и/или азота твердость граничного слоя значительно увеличивается. Благодаря невысоким температурам возможно экономически целесообразное изготовление граничного слоя. Вследствие того, что в матрицу исходного материала диффундирует углерод и/или азот, предотвращается хрупкое разрушение материала.

Диффузия азота и/или углерода предпочтительно происходит в течение длительного периода, более 48 часов, в частности более 96 часов. Возможна диффузия углерода и/или азота, например, в течение шести-семи дней. В процессе прямой диффузии углерода при температурах ниже 500°C, в частности ниже 300°C, в граничном слое не образуются карбиды. Доля карбидов в граничном слое составляет меньше, чем примерно 0,5 весового процента. В процессе диффузии азота при температурах ниже 500°C, в частности ниже 300°С, в граничном слое не образуются нитриды. Вследствие этого удается избегать хрупкого разрушения граничного слоя. Диффундировавшие атомы углерода и/или атомы азота индуцируют в граничном слое внутренние напряжения сжатия. Вследствие этого повышается динамическая прочность. Особенно предпочтительным показал себя граничный слой, в который диффундировал только углерод.

Краткое описание чертежей

Ниже вариант осуществления изобретения разъясняется на основе чертежей, на которых показаны:

фиг. 1 - схематичный вид мотопилы сбоку,

фиг. 2 - аксонометрическое изображение тормозной ленты мотопилы с фиг. 1,

фиг. 3 - вид сбоку тормозной ленты на фиг. 2,

фиг. 4 - схематичное изображение граничного слоя тормозной ленты,

фиг. 5 - схематичное изображение граничного слоя тормозного барабана.

Осуществление изобретения

Показанная на фиг. 1 мотопила 1 имеет корпус 2, на котором расположены задняя рукоятка 3 и труба-рукоятка 4 для направляющего движения мотопилы 1. Мотопила 1 имеет направляющую 5, которая выступает вперед из передней части корпуса 2, противоположной задней рукоятке 3. На направляющей 5 расположена проходящая вокруг нее пильная цепь 6. Пильная цепь 6 приводится в движение вокруг направляющей посредством двигателя 7 внутреннего сгорания, расположенного в корпусе 2. Возможен также предусмотренный вместо двигателя 7 внутреннего сгорания электродвигатель, который предпочтительно снабжается энергией посредством электрического кабеля, батареи или аккумулятора. Двигатель 7 внутреннего сгорания выполнен как одноцилиндровый двигатель. Двигатель 7 внутреннего сгорания предпочтительно представляет собой двухтактный двигатель или смазываемый рабочей смесью четырехтактный двигатель. Двигатель 7 внутреннего сгорания имеет коленчатый вал 8, который посредством центробежной муфты 9 соединен с не показанной на фиг. 1 шестерней, приводящей в движение пильную цепь 6.

Центробежная муфта 9 имеет тормозной барабан 12, к которому во время эксплуатации прижимаются под действием центробежной силы грузы центробежного механизма 24 центробежной муфты 9. Тормозной барабан 12 представляет собой часть тормозного устройства 10 мотопилы 1. Наряду с тормозным барабаном 12 тормозное устройство 10 включает в себя тормозную ленту 13, которая охватывает тормозной барабан 12 по его наружной поверхности. В отключенном положении тормозная лента 13 находится на небольшом расстоянии в радиальном направлении от поверхности тормозного барабана 12. При воздействии на тормозное устройство 10 петля, образованная тормозной лентой 13, стягивается, и тормозная лента 13 прижимается к поверхности тормозного барабана 12, так что тормозной барабан 12 останавливается. Возможно также предусмотренное только частичное охватывание тормозного барабана 12 тормозной лентой 13.

Для воздействия на тормозное устройство 10 на корпусе 2 помещена защитная накладка 11, которая проходит по трубе-рукоятке 4 на стороне, обращенной к направляющей 5. Защитная накладка 11 включает тормозное устройство 10 посредством механизма 25 коленчатого рычага. Механизм 25 коленчатого рычага удерживается пружиной 14 в обоих его конечных положениях, а именно во включенном положении и в отключенном положении тормозного устройства 10. Механизм 25 коленчатого рычага воздействует также на показанных фиг. 2 и фиг. 3 рабочий конец 19 тормозной ленты 13 и при срабатывании тормозного устройства 10 сильно стягивает тормозную ленту 13 вокруг тормозного барабана 12. Другой конец, а именно закрепленный конец 18 тормозной ленты 13, прикреплен к корпусу 2 мотопилы 1. Как указывает фиг. 2, на закрепленном конце 18 в тормозной ленте 13 предусмотрен штифт 16, посредством которого тормозная лента 13 фиксируется на корпусе 2.

Кроме того, показанная на фиг. 1 мотопила 1 имеет дополнительное тормозное устройство 15 для воздействия на тормозное устройство 10. Дополнительное тормозное устройство 15 служит для пильной цепи 6 в качестве тормоза при выбеге и включается при высвобождении рычага управления акселератором 22, расположенного на задней рукоятке 3.

Как показано на фиг. 3, на внутренней, обращенной к тормозному барабану 12, стороне тормозной ленты 13 имеется поверхность 17 прилегания, которой тормозная лента 13 в стянутом состоянии тормозного устройства 10 прилегает к наружной поверхности тормозного барабана 12 и вследствие этого тормозит ее. Поверхность 17 прилегания выполнена в граничном слое 21 тормозной ленты, который схематично показан на фиг. 4.

Как показано на фиг. 4, тормозная лента 13 имеет основной массив 20, в котором выполнен граничный слой 21. Основной массив 20 представляет собой нержавеющую аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта, в частности сплав на основе стеллита.

Аустенитная сталь для основного массива 20 тормозной ленты 13 может представлять собой, например, один из следующих сплавов: 1.4301; 1.4310; 1.4305; 1.4401; 1.4404; 1.4435; 1.4571; 1.4580; 1.4944; 1.4980; 1.4539; AISI 316; AISI 304.

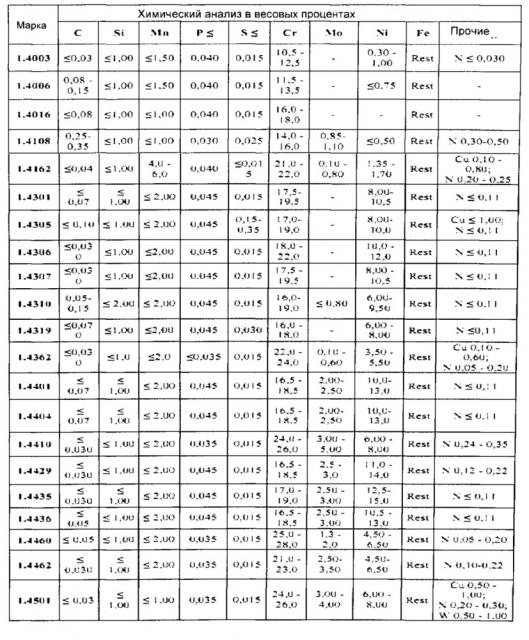

Состав этих и других сталей, подходящих для основного массива 20 тормозной ленты, приведен в следующей таблице:

Нормы, на которых основаны обозначения сортов стали, упомянутых в таблице, перечислены в приведенной ниже таблице, причем в каждом случае указаны соответственно как немецкие или европейские обозначения и нормы, так и американские обозначения и нормы:

Дуплексные или супердуплексные стали - это, например, 1.4462, 1.4944, 1.4980 или SAF 2507. Они также внесены в вышеприведенные таблицы.

Сплавы на основе никеля могут представлять собой, например, материалы, приведенные в следующей таблице:

Сплавы на основе кобальта могут представлять собой, например, сплав марки 2.4979 (стеллит 21, соответствует марке R30021 по норме НАС), стеллит 6b (R30016 по HAC) или стеллит 6 (R30106 по HAC). Стеллит - это торговая марка, принадлежащая компании Deloro Stellite Holdings Corporation.

Для изготовления тормозной ленты 13 в тормозную ленту 13 вводят диффундирующий углерод и/или азот при температуре ниже 500°C, в частности ниже 300°C. Если углерод и/или азот диффундируют при более высоких температурах, то в процессе нитроцементации свыше примерно 650°C возможно образование карбидов, а при нитрировании свыше примерно 500°C - нитриды, которые приводят к хрупкому разрушению граничного слоя 21. Диффузия происходит в течение периода, превышающего 48 часов, в частности превышающего 96 часов. В частности, вводят методом диффузии исключительно углерод. Продолжительность процесса диффузии предпочтительно составляет от 6 до 7 дней. Тормозной барабан 12, с которым взаимодействует обработанная таким образом тормозная лента 13, предпочтительно состоит из стали с кубической объемно-центрированной кристаллической решеткой и/или с тетрагональной решеткой с искаженной структурой. Поверхность тормозного барабана 12 предпочтительно не закаливают и не наносят на нее покрытий.

Возможен также предусмотренный альтернативный вариант, в котором тормозная лента 13 состоит из стали с кубической объемно-центрированной кристаллической решеткой и/или с тетрагональной решеткой с искаженной структурой, а тормозной цилиндр 12 имеет граничный слой 21, в который введен диффундировавший углерод и/или азот. Тормозной барабан 12 с граничным слоем 21 схематично показан на фиг. 5. В этом случае тормозной барабан 12 состоит, в частности, из нержавеющей аустенитной стали, дуплексной стали, супердуплексной стали, сплава на основе никеля или на основе стеллита, в частности из одного из вышеназванных сплавов.

Содержание углерода в граничном слое 21 составляет от примерно 1 весового процента до примерно 7 весовых процентов. Углерод и/или азот при диффузии размещаются в междоузлиях кристаллической решетки и не образуют карбидов или нитридов. Поэтому доля карбидов в граничном слое 21 очень незначительна. Доля карбидов в граничном слое 21, в который диффундировал углерод, предпочтительно составляет меньше, чем примерно 0,5 весового процента. Если диффундировал азот, то доля нитридов в граничном слое 21 предпочтительно очень невелика и составляет меньше, чем примерно 1 весовой процент, в частности меньше, чем примерно 0,5 весового процента. Твердость граничного слоя 21 предпочтительно находится в диапазоне от примерно 700 до примерно 1200 единиц (твердость по Виккерсу). Твердость граничного слоя 21 составляет от примерно 150 до примерно 600% твердости основного массива 20. Несмотря на высокую твердость граничного слоя 21, тормозная лента 13 или тормозной барабан 12 с граничным слоем 21 не подвержены хрупкому разрушению.

Граничный слой 21 имеет толщину а от примерно 5 до примерно 50 мкм, в частности от примерно 15 до примерно 35 мкм. При этом возможна толщина а, меньшая, чем толщина стираемого материала в результате износа в процессе эксплуатации. Выяснилось, что сокращение времени торможения еще имеет место также и в то время, когда износ превышает толщину а граничного слоя 21, в который диффундировали углерод и/или азот.

1. Направляемый вручную рабочий инструмент с рабочим органом и с тормозным устройством (10) для рабочего органа, причем тормозное устройство (10) содержит тормозную ленту (13), которая охватывает тормозной барабан (12), причем тормозная лента (13) и тормозной барабан (12) образуют пару трения, которая выполнена с возможностью взаимодействия в процессе торможения, отличающийся тем, что материал первого из элементов пары трения представляет собой аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта, при этом первый элемент пары трения имеет основной массив (20) и граничный слой (21), причем твердость граничного слоя (21) составляет от примерно 150 до примерно 600% твердости основного массива (20) и доля карбидов в граничном слое (21) составляет меньше, чем примерно 0,5 вес.%.

2. Рабочий инструмент по п. 1, отличающийся тем, что граничный слой (21) имеет толщину от примерно 5 до примерно 50 мкм.

3. Рабочий инструмент по п. 1, отличающийся тем, что доля нитридов в граничном слое (21) меньше, чем примерно 1%.

4. Рабочий инструмент по п. 1, отличающийся тем, что содержание углерода в граничном слое (21) составляет от примерно 1 до примерно 7 вес.%.

5. Рабочий инструмент по п. 1, отличающийся тем, что доля азота в граничном слое (21) составляет от примерно 5 до примерно 12 вес.%.

6. Рабочий инструмент по п. 1, отличающийся тем, что первый элемент пары трения представляет собой тормозную ленту (13).

7. Рабочий инструмент по п. 1, отличающийся тем, что первый элемент пары трения представляет собой тормозной барабан (12).

8. Рабочий инструмент по п. 1, отличающийся тем, что материал первого элемента пары трения представляет собой нержавеющую аустенитную сталь.

9. Рабочий инструмент по одному из пп. 1-8, отличающийся тем, что материал второго элемента пары трения представляет собой сталь с кубической объемно-центрированной кристаллической решеткой и/или с тетрагональной решеткой с искаженной структурой.

10. Способ изготовления тормозного устройства направляемого вручную рабочего инструмента, причем рабочий инструмент имеет рабочий орган и тормозное устройство (10) для рабочего органа, причем тормозное устройство (10) содержит тормозную ленту (13), которая охватывает тормозной барабан (12), причем тормозная лента (13) и тормозной барабан (12) образуют пару трения, которая взаимодействует в процессе торможения, отличающийся тем, что материал первого из элементов пары трения представляет собой аустенитную сталь, дуплексную сталь, супердуплексную сталь, сплав на основе никеля или на основе кобальта, при этом в граничный слой (21) первого элемента пары трения при температуре ниже 500°C диффундирует углерод и/или азот.

11. Способ по п. 10, отличающийся тем, что диффузия происходит в течение более чем 48 часов, в частности более 96 часов.

12. Способ по п. 10 или 11, отличающийся тем, что в граничный слой диффундирует только углерод.