Упрочненные стеклянные контейнеры, устойчивые к расслаиванию и повреждению

Иллюстрации

Показать всеИзобретение относится к стеклянным контейнерам. Стеклянный контейнер включает корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Внутренняя поверхность корпуса имеет коэффициент расслаивания, составляющий менее чем или равный 10. Корпус имеет компрессионно-напряженный слой, проходящий от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Вокруг по меньшей мере части внешней поверхности корпуса нанесено смазывающее покрытие. Внешняя поверхность корпуса со смазывающим покрытием имеет коэффициент трения, составляющий менее чем или равный 0,7. Технический результат – повышение прочности, устойчивости к расслаиванию и повреждению. 3 н. и 41 з.п. ф-лы, 58 ил., 3 табл.

Реферат

Область, к которой относится изобретение, и уровень техники

Область техники

Настоящее изобретение в основном относится к стеклянным контейнерам и, более конкретно, к стеклянным контейнерам, используемым для хранения лекарственных препаратов.

Уровень техники

Исторически стекло использовали как предпочтительный материал для упаковки лекарственных препаратов вследствие его герметичности, оптической прозрачности и превосходной химической стойкости по сравнению с другими материалами. В частности, стекло, используемое в упаковках для лекарственных препаратов, должно иметь достаточную химическую стойкость, таким образом, чтобы не влиять на устойчивость содержащихся в нем лекарственных препаратов. Стекла, имеющие подходящую химическую стойкость, включают такие стеклянные композиции, на которые распространяется стандарт ASTM для стеклянных композиций типа IA и типа IB, химическая стойкость которых была исторически доказана.

Хотя стеклянные композиции типа IA и типа IB обычно используются в упаковках для лекарственных препаратов, они имеют несколько недостатков, включая склонность к тому, что внутренние поверхности упаковки для лекарственных препаратов разделяются на стеклянные частицы или "расслаиваются" в результате воздействия растворов лекарственных препаратов.

Кроме того, использование стекла в упаковках для лекарственных препаратов может также ограничиваться механическими свойствами стекла. В частности, высокие скорости обработки, используемые в изготовлении и наполнении стеклянных упаковок для лекарственных препаратов, могут приводить к механическому повреждению поверхности упаковки, такому как истирание, когда с упаковками вступают в контакт технологическое оборудование, транспортное оборудование и/или другие упаковки. Это механическое повреждение в значительной степени уменьшает прочность стеклянной упаковки для лекарственных препаратов, и в результате этого повышается вероятность того, что в стекле будут развиваться трещины, потенциально угрожающие стерильности лекарственных препаратов, содержащихся в упаковке, или вызывающие полное разрушение упаковки.

Соответственно, существует потребность в альтернативных стеклянных контейнерах, используемых в качестве упаковок для лекарственных препаратов, которые проявляют сочетание по меньшей мере двух свойств, таких как улучшенная устойчивость к расслаиванию, повышенная прочность и/или переносимость повреждений.

Сущность изобретения

Согласно одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса, причем внешняя поверхность корпуса со смазывающим покрытием имеет коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Корпус может быть изготовлен из стекла типа I класса B согласно стандарту ASTM E438-92. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Защитный слой может располагаться на внутренней поверхности корпуса таким образом, что композиция, содержащаяся в стеклянном контейнере, не вступает в контакт с внутренней поверхностью корпуса. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Корпус может быть изготовлен из стеклянной композиции, в которой не содержатся составляющие компоненты, образующие вещества, которые испаряются в значительной степени при температурах, соответствующих вязкости в интервале от приблизительно 200 пуаз до приблизительно 100 килопуаз. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Корпус может быть изготовлен из стекла типа I класса B согласно стандарту ASTM E438-92 в технологических условиях, которые уменьшают испарение содержащихся в стекле летучих веществ. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Дополнительные отличительные признаки и преимущества вариантов осуществления стеклянных контейнеров, которые описаны в настоящем документе, будут представлены в подробном описании, которое приведено ниже, и частично будут легко понятными для специалистов в данной области техники из данного описания или признаны при практической реализации вариантов осуществления, которые описаны в настоящем документе, включая подробное описание, которое представлено далее, формулу настоящего изобретения, а также прилагаемые чертежи.

Следует понимать, что приведенное выше общее описание и последующее подробное описание представляют разнообразные варианты осуществления и предназначаются для обеспечения основы или общей схемы для понимания природы и характера заявленного предмета настоящего изобретения. Сопровождающие чертежи представлены, чтобы обеспечить более полное понимание разнообразных вариантов осуществления, и они включены в качестве неотъемлемой части настоящего изобретения. Данные чертежи иллюстрируют разнообразные варианты осуществления, которые описаны в настоящем документе, и вместе с описанием служат для разъяснения принципов и функций заявленного предмета настоящего изобретения.

Краткое описание чертежей

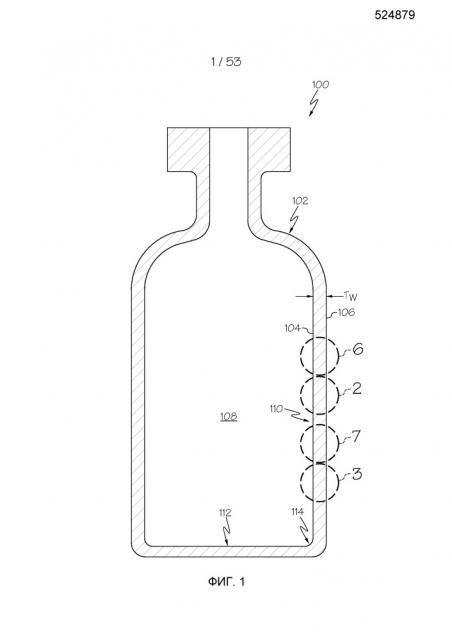

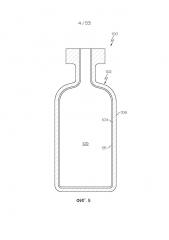

Фиг. 1 схематически иллюстрирует поперечное сечение стеклянного контейнера согласно одному или нескольким вариантам осуществления, которые описаны в настоящем документе;

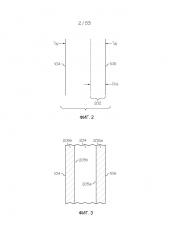

Фиг. 2 схематически иллюстрирует компрессионно-напряженный слой в части боковой стенки стеклянного контейнера, представленного на Фиг. 1;

Фиг. 3 схематически иллюстрирует часть боковой стенки стеклянного контейнера, изготовленного из многослойного стекла;

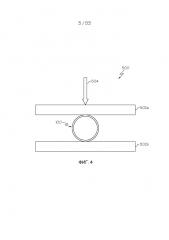

Фиг. 4 схематически иллюстрирует горизонтальное сжимающее устройство для исследования прочности при горизонтальном сжатии стеклянного контейнера;

Фиг. 5 схематически иллюстрирует стеклянный контейнер, имеющий защитное покрытие, расположенное по меньшей мере на части внутренней поверхности стеклянного контейнера согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 6 схематически иллюстрирует часть боковой стенки стеклянного контейнера, имеющего устойчивую однородность слоя;

Фиг. 7 схематически иллюстрирует часть боковой стенки стеклянного контейнера, имеющего устойчивую однородность поверхности;

Фиг. 8 схематически иллюстрирует стеклянный контейнер, имеющий смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера;

Фиг. 9 схематически иллюстрирует испытательное устройство для определения коэффициента трения между двумя стеклянными контейнерами;

Фиг. 10 схематически иллюстрирует устройство для определения термической устойчивости покрытия, нанесенного на стеклянный контейнер;

Фиг. 11 графически иллюстрирует данные пропускания света для покрытых и непокрытых флаконов, измеренных в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 12A схематически иллюстрирует прочное органическое смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 12B схематически иллюстрирует прочное органическое смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 13 схематически иллюстрирует химическую структуру диаминного мономера, который можно использовать для изготовления полиимидного покровного слоя;

Фиг. 14 схематически иллюстрирует химическую структуру другого диаминного мономера, который можно использовать для изготовления полиимидного покровного слоя;

Фиг. 15 схематически иллюстрирует химические структуры некоторых мономеров, которые можно использовать в качестве полиимидных покрытий для нанесения на стеклянные контейнеры;

Фиг. 16 графически иллюстрирует влияние состава и температуры на испарение стекла типа IB и безборного стекла;

Фиг. 17 схематически иллюстрирует стадии реакции присоединения силана к подложке согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 18 схематически иллюстрирует стадии реакции присоединения полиимида к силану согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 19 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии флаконов согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 20 содержит таблицу, представляющую нагрузку и измеренный коэффициент трения для флаконов из стекла типа IB и флаконов, изготовленных из сравнительной стеклянной композиции, которые были подвергнуты ионному обмену и нанесению покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 21 графически иллюстрирует вероятность разрушения в зависимости от приложенного напряжения при четырехточечном изгибе для трубок, изготовленных из сравнительной стеклянной композиции, в состоянии после изготовления, в состоянии после ионного обмена (без покрытия), в состоянии после ионного обмена (с покрытием и трением), в состоянии после ионного обмена (без покрытия, но с трением), и для трубок, изготовленных из стекла типа IB в состоянии после изготовления и в состоянии после ионного обмена, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 22 схематически иллюстрирует выходные данные газового хромато-масс-спектрометра для покрытия APS/Novastrat® 800 согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 23 графически иллюстрирует выходные данные газового хромато-масс-спектрометра для покрытия DC806A согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 24 представляет таблицу, иллюстрирующую различные смазывающее покровные композиции, которые были исследованы в условиях лиофилизации, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 25 представляет график, иллюстрирующий коэффициент трения для непокрытых стеклянных флаконов и флаконов, имеющих кремнийорганическое полимерное покрытие и исследованных в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 26 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих полиимидное покрытие APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 27 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих покрытие APS и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 28 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих полиимидное покрытие APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, после выдерживания флаконов при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 29 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих покрытие APS и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, после выдерживания флаконов при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 30 представляет график, иллюстрирующий коэффициент трения для флаконов из стекла типа IB, имеющих полиимидное покрытие PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 31 графически иллюстрирует коэффициент трения для флаконов, имеющих покрытие APS/Novastrat® 800, до и после лиофилизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 32 графически иллюстрирует коэффициент трения для флаконов, имеющих покрытие APS/Novastrat® 800, до и после обработки в автоклаве, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 33 графически иллюстрирует коэффициент трения для покрытых стеклянных контейнеров, выдержанных в различных температурных условиях, и для непокрытого стеклянного контейнера;

Фиг. 34 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 35 представляет таблицу, иллюстрирующую изменение коэффициента трения при изменении состава связующего вещества смазывающего покрытия, нанесенного на стеклянный контейнер, как описано в настоящем документе;

Фиг. 36 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации;

Фиг. 37 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 38 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 39 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 40 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров при различных условиях депирогенизации;

Фиг. 41 графически иллюстрирует коэффициент трения после различной продолжительности термической обработки согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 42 графически иллюстрирует данные пропускания света для покрытых и непокрытых флаконов, измеренные в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 43 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 44 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 45 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 46 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 47 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 48 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу трения (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов в состоянии после нанесения покрытия в сравнительном примере;

Фиг. 49 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для термически обработанных флаконов в сравнительном примере;

Фиг. 50 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов в состоянии после нанесения покрытия в сравнительном примере;

Фиг. 51 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для термически обработанных флаконов в сравнительном примере;

Фиг. 52 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем в состоянии после нанесения покрытия;

Фиг. 53 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем в состоянии после нанесения покрытия;

Фиг. 54 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем после депирогенизации;

Фиг. 55 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем после депирогенизации;

Фиг. 56 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов с усиливающим адгезию слоем согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе; и

Фиг. 57 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов с усиливающим адгезию слоем согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе.

Подробное описание

Далее будут подробно представлены варианты реализации стеклянных контейнеров, примеры которых проиллюстрированы на сопровождающих чертежах. Насколько это возможно, одинаковые ссылочные позиции будут использоваться на всех чертежах для обозначения одинаковых или аналогичных деталей. Стеклянные контейнеры, которые описаны в настоящем документе, являются устойчивыми к расслаиванию, а также имеют улучшенную прочность и повышенную устойчивость к повреждению. Согласно одному конкретному варианту осуществления, стеклянный контейнер, имеющий устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению, может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Корпус можно также иметь компрессионно-напряженный слой, проходящий от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса, таким образом, что внешняя поверхность корпуса со смазывающим покрытием имеет коэффициент трения, составляющий менее чем или равный 0,7. Стеклянные контейнеры, имеющие устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению, будут описаны в настоящем документе более подробно с соответствующими ссылками на прилагаемые чертежи.

Согласно вариантам реализации стеклянных композиций, которые описаны в настоящем документе, концентрация составляющих компонентов (например, SiO2, Al2O3, B2O3 и т.д.) представлена в молярных процентах (мол.%) в пересчете на оксиды, если не определено другое условие.

Термин "практически не содержится", который используется для описания концентрации и/или отсутствия конкретного составляющего компонента в стеклянной композиции, означает, что данный составляющий компонент не добавляется преднамеренно в стеклянную композицию. Однако стеклянная композиция может содержать следы составляющего компонента, присутствующего в качестве случайной примеси или загрязняющего вещества в количестве, составляющем менее чем 0,1 мол.%.

Термин "химическая стойкость", который используется в настоящем документе, означает способность стеклянной композиции противостоять разрушению при воздействии определенных химических условий. В частности, химическую стойкость стеклянных композиций, которые описаны в настоящем документе, можно оценивать согласно следующим установленным стандартам для исследования материалов: стандарт DIN 12116 (март 2001 г.), озаглавленный "Исследование стекла - сопротивление воздействию кипящего водного раствора хлористоводородной кислоты - метод исследования и классификация"; стандарт ISO 695 (1991 г.), озаглавленной "Стекло - сопротивление воздействию кипящего водного смешанного щелочного раствора - метод исследования и классификация"; стандарт ISO 720 (1985 г.), озаглавленной "Стекло - устойчивость к гидролизу стеклянных гранул при 121°C - метод исследования и классификация"; и стандарт ISO 719 (1985 г.), озаглавленный "Стекло - устойчивость к гидролизу стеклянных гранул при 98°C - метод исследования и классификация". Далее каждый стандарт и классификация в пределах каждого стандарта подробно описываются в настоящем документе. В качестве альтернативы, химическую стойкость стеклянной композиции можно оценивать согласно стандарту 660 фармакопеи США, озаглавленному "Исследование поверхности стекла", и/или стандарту 3.2.1. Европейской фармакопеи, озаглавленному "Стеклянные контейнеры, используемые для лекарственных препаратов", которые оценивают стойкость поверхности стекла.

Термин "температура деформации" (Tstrain), который используется в настоящем документе, означает температуру, при который вязкость стекла составляет 3×1014 пуаз.

Термин "температура размягчения", который используется в настоящем документе, означает температуру, при который вязкость стеклянной композиции составляет 1×107,6 пуаз.

Традиционные стеклянные контейнеры, используемые для хранения лекарственных препаратов и/или других потребляемых продуктов, могут подвергаться повреждению в процессе наполнения, упаковки и/или транспортировки. Такое повреждение может проявляться в форме поверхностных следов износа, истирания и/или царапин, которые, когда они являются достаточно глубокими, могут вызывать сквозные трещины или даже полное разрушение стеклянного контейнера, и в результате этого повреждается содержимое стеклянной упаковки.

Кроме того, некоторые традиционные стеклянные контейнеры могут подвергаться расслаиванию, в частности, когда стеклянный контейнер изготовлен из щелочного боросиликатного стекла. Расслаивание представляет собой явление, в котором стеклянные частицы высвобождаются с поверхности стекла в результате ряда реакций выщелачивания и коррозии и/или воздействия атмосферных условий. Как правило, стеклянные частицы представляют собой обогащенные диоксидом кремния стеклянные чешуйки, которые высвобождаются с внутренней поверхности упаковки в результате выщелачивания модифицирующих ионов в раствор, содержащийся внутри упаковки. Как правило, эти чешуйки могут иметь толщину, составляющую от приблизительно 1 нм до приблизительно 2 микрон (мкм), и ширину, составляющую более чем приблизительно 50 мкм. Поскольку эти чешуйки состоят, главным образом, из диоксида кремния, чешуйки, как правило, не подвергаются дальнейшему разложению после того, как они высвобождаются с поверхности стекла.

До настоящего времени существовала гипотеза, что расслаивание возникает вследствие фазового разделения, которое происходит в щелочном боросиликатном стекле, когда на стекло воздействуют повышенные температуры, используемые для придания стеклу формы контейнера.

Однако в настоящее время считается, что расслаивание обогащенных диоксидом кремния стеклянных чешуек от внутренних поверхностей стеклянных контейнеров происходит вследствие характеристик состава стеклянного контейнера непосредственно после формования. В частности, высокое содержание диоксида кремния в щелочных боросиликатных стеклах приводит к тому, чтобы стекло имеет относительно высокие температуры плавления и формования. Однако щелочные и боратные компоненты стеклянной композиции плавятся и/или испаряются при значительно меньших температурах. В частности, боратные вещества в стекле проявляют высокую летучесть и испаряются с поверхности стекла при высоких температурах, необходимых для изготовления и формования стекла.

В частности, стеклянная композиция подвергается формованию в стеклянные контейнеры при высоких температурах и непосредственном воздействии пламени. Высокие температуры, требуемые для высокоскоростного оборудования, приводят к тому, что летучие боратные вещества испаряются с частей поверхности стекла. Когда это испарение происходит в пределах внутреннего объема стеклянного контейнера, испаряющиеся боратные вещества повторно осаждаются в других областях поверхности стеклянного контейнера, вызывая неоднородности на поверхности стеклянного контейнера, в частности, по отношению к приповерхностным областям внутреннего пространства стеклянного контейнера (т.е. тем областям, на которых находятся или непосредственно прилегают внутренние поверхности стеклянного контейнера). Например, когда один конец стеклянной трубки является закрытым, образуя дно или пол контейнера, боратные вещества могут испаряться с донной части трубки и повторно осаждаться на других поверхностях трубки. Испарение материала с донной окружность и донной части контейнера является особенно выраженным, когда эти части контейнера подвергаются особенно наиболее значительному изменению формы и по существу подвергаются воздействию наиболее высоких температур. В результате этого области контейнера, на которые воздействуют повышенные температуры, могут иметь обогащенные диоксидом кремния поверхности. Другие области контейнера, которые подвергаются осаждению бора, могут иметь обогащенный бором слой на поверхности. Области, подверженные осаждению бора, которые имеют более высокую температуру, чем температура отжига стеклянной композиции, но менее высокую температуру, чем наиболее высокая температура, которая воздействует на стекло в процессе формования, могут вызывать внедрение бора на поверхности стекла. Растворы, содержащиеся в контейнере, могут выщелачивать бор из обогащенного бором слоя. Когда обогащенный бором слой выщелачивается из стекла, остается имеющий высокое содержание диоксида кремния стеклянный каркас (гель), который набухает и деформируется в процессе гидратации и, в конечном счете, отделяется от поверхности.

Стеклянные контейнеры, которые описаны в настоящем документе, устраняют вышеупомянутые проблемы. В частности, стеклянные контейнеры имеют устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению. Все эксплуатационные характеристики и способы получения этих эксплуатационных характеристик будут описаны более подробно в настоящем документе.

Ссылаясь теперь на Фиг. 1 и 2, схематически проиллюстрирован в поперечном сечении стеклянный контейнер 100 для хранения лекарственных препаратов согласно одному варианту осуществления. Как правило, стеклянный контейнер 100 включает корпус 102. Корпус 102 располагается между внутренней поверхностью 104 и внешней поверхностью 106 и, как правило, заключает в себе внутренний объем 108. Согласно варианту реализации стеклянного контейнера 100, который представлен на Фиг. 1, корпус 102, как правило, включает стенную часть 110 и донную часть 112. Стенная часть 110 переходит в донную часть 112 на донной окружности 114. Корпус 102 имеет толщину стенки Tw, которая находится между внутренней поверхностью 104 и внешней поверхностью 106, как проиллюстрировано на Фиг. 1.

Хотя стеклянный контейнер 100, который проиллюстрирован на Фиг. 1, имеет определенную форму (т.е. представляет собой флакон), следует понимать, что стеклянный контейнер 100 может иметь и другие формы, в том числе, без ограничения, вакуумные контейнеры (Vacutainer®), картриджи, шприцы, ампулы, бутылочки, колбы, склянки, трубки, мерные стаканы и т.д. Кроме того, следует понимать, что стеклянные контейнеры, которые описаны в настоящем документе, можно использовать для разнообразных приложений, в том числе, без ограничения, в качестве упаковок для лекарственных препаратов, контейнеров для напитков и т.д.

Прочность

По прежнему ссылаясь Фиг. 1 и 2, согласно некоторым вариантам осуществления, которые описаны в настоящем документе, корпус 102 включает компрессионно-напряженный слой 202, проходящий по меньшей мере от внешней поверхности 106 корпуса 102 в толщину стенки Tw на глубину слоя (DOL) от внешней поверхности 106 корпуса 102. Компрессионно-напряженный слой 202, как правило, увеличивает прочность стеклянного контейнера 100, а также повышает устойчивость к повреждению стеклянного контейнера. В частности, стеклянный контейнер, имеющий компрессионно-напряженный слой 202, как правило, способен выдерживать без разрушения более высокую степень поверхностных повреждений, таких как царапины, сколы и т.д., по сравнению с неупрочненным стеклянным контейнером, поскольку компрессионно-напряженный слой 202 уменьшает распространение трещин от поверхностного повреждения в компрессионно-напряженном слое 202.

Согласно вариантам осуществления, которые описаны в настоящем документе, глубина слоя в случае компрессионно-напряженного слоя может составлять более чем или равняться приблизительно 3 мкм. Согласно некоторым вариантам осуществления, глубина слоя может составлять более чем 10 мкм или даже более чем 20 мкм. Согласно некоторым вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 25 мкм или даже составлять более чем или равняться приблизительно 30 мкм. Например, согласно некоторым вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 25 мкм и вплоть до приблизительно 150 мкм. Согласно некоторым другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 30 мкм и составлять менее чем или равняться приблизительно 150 мкм. Согласно другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 30 мкм и составлять менее чем или равняться приблизительно 80 мкм. Согласно некоторым другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 35 мкм и составлять менее чем или равняться приблизительно 50 мкм.

Компрессионно-напряженный слой 202, как правило, имеет поверхностное сжимающее напряжение (т.е. сжимающее напряжение, которое измеряется на внешней поверхности 106), составляющее более чем или равное 150 МПа. Согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться 200 МПа или даже составлять более чем или равняться 250 МПа. Согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться 300 МПа или даже составлять более чем или равняться 350 МПа. Например, согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 300 МПа и составлять менее чем или равняться приблизительно 750 МПа. Согласно некоторым другим вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 400 МПа и составлять менее чем или равняться приблизительно 700 МПа. Согласно следующим вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 500 МПа и составлять менее чем или равняться приблизительно 650 МПа. Напряжение в подвергнутых ионному обмену стеклянных изделиях можно измерять, используя прибор FSM (основной измеритель напряжения). Данный прибор измеряет свет, который входит и выходит через обладающую свойствами двойного лучепреломления стеклянную поверхность. Измеренное двойное лучепреломление затем пересчитывают в напряжение через соответствующий коэффициент материала, оптический коэффициент напряжения или фотоупругий коэффициент (SOC или PEC). Получаются два параметра: максимальное поверхностное