Способ экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления и датчик температуры

Иллюстрации

Показать всеИзобретение относится к области термометрии и направлено на исследование различных теплозащитных и эрозионно стойких материалов, обеспечивающих защиту трубопроводов высокого давления, работающих на продуктах сгорания, имеющих высокую температуру от 1000°С. Предлагается способ экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления и устройство для его осуществления. Способ основан на замере температур газового потока с помощью термопар. Неравномерность полей температур определяется путем одновременного замера температур в дискретно расположенных точках поперечных и продольных направлений газового потока. Устройство состоит из теплоизолированного трубопровода, в котором расположены специальные термопары, установленные на различную глубину и в различных поперечных сечениях трубопровода. Технический результат – повышение точности получаемых результатов. 2 н. п. ф-лы, 3 ил.

Реферат

Изобретение относится к области термометрии, а именно к замеру температуры газового потока, текущего по трубопроводу в условиях высокого давления (от 40 до 100 кг/см2) и температуры (от 1000 до 2500°С). Как правило, такие трубопроводы защищены изнутри слоями теплозащитного покрытия (ТЗП) и эрозионно стойкого прессматериала (стеклопластик или углепластик), которые под действием высокой температуры начинают разлагаться с выделением продуктов газификации. Такой процесс, получивший название абляционного охлаждения, приводит к снижению температуры горячих газов у внутренней поверхности трубопровода, что служит дополнительной защитой последнего от прогрева. Пример такой теплозащиты приведен в книге В.Е. Алемасова, А.Ф. Дрегалина, А.П. Тишина «Теория ракетных двигателей» Рис. 35.5 стр. 453 М., Машиностроение, 1980 г. Для правильного расчета толщин слоев теплозащиты необходимо знать распределение температуры газового потока в канале при наличии абляционного охлаждения.

Известен способ определения температуры газа в газовом потоке, заключающийся в погружении в измеряемый поток термопары и измерении ее термо-ЭДС. (Преображенский В.П. Теплотехнические измерения и приборы. - М.: Энергия, 1978, с. 234) - прототип по п. 1 формулы.

Недостаток данного способа заключается в том, что он не учитывает влияние продуктов газификации теплозащиты на температуру газового потока, что уменьшает точность измерения.

Известно устройство для измерения температуры газового потока, в котором термодатчик находится внутри заборника, погруженного в газовый поток. В заборнике выполнены входные отверстия, а каждое входное отверстие снабжено экраном, присоединенным к стенке заборника, и стабилизатором расхода газа, выполненным в виде заслонки, установленной на термоприводе, который размещен между экраном и стенкой заборника. Термодатчик крепится к стенке трубопровода с помощью фланца и уплотнительной прокладки (А.с. СССР №773457, М. Kл. G01K 13/02, 1980 г.) - прототип по п. 2 формулы.

Недостатком данного устройства является то, что предложенная в данном авторском свидетельстве схема установки термозонда на стенке трубопровода не обеспечивает герметичности трубопровода при высоком давлении газового потока и не защищает термодатчик от высокой температуры.

Задачей предлагаемого изобретения является разработка способа экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления и датчика температуры для его осуществления.

Указанная задача решается тем, что в способе экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления, основанном на замере температур с помощью термопар, неравномерность полей температур определяется путем одновременного замера температур в дискретно расположенных точках поперечных сечений трубопровода, расположенных вдоль оси газового потока, при этом точки замера располагают на разной глубине измеряемого потока, максимальная глубина погружения которых равна внутреннему радиусу трубопровода, а указанные точки замера располагают равномерно по окружности вдоль внутреннего радиуса трубопровода со смещением в каждом последующем поперечном сечении на угол «α», определяемый по формуле:

α=360°(n⋅n1),

где n - количество датчиков температуры в одном поперечном сечении трубопровода;

n1 - количество поперечных сечений, в которых необходимо замерить температуру газового потока, причем в датчике температуры в виде термопары, состоящим из двух термоэлектродов, образующих горячий спай, термоэлектроды установлены в смежные отверстия керамического стержня, который последовательно установлен в корпус из жаропрочного материала и втулку из эрозионностойкого прессматериала, торцевая поверхность которой, ближайшая к горячему спаю, выполнена по радиусу, равному внутреннему радиусу трубопровода, а часть керамического стержня, выступающая из корпуса, размещена в дополнительной втулке из жаропрочного прессматериала, при этом термоэлектроды каждой термопары размещены в дополнительных смежных отверстиях резинового уплотнителя и кольца, которые выполнены сопрягаемыми по конической поверхности, расширяющейся в сторону, противоположную горячему спаю термопары, а кольцо закреплено в трубопроводе поджимной гайкой.

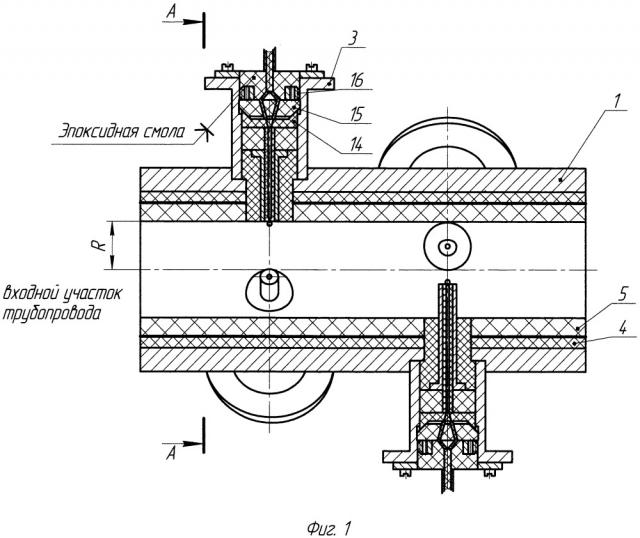

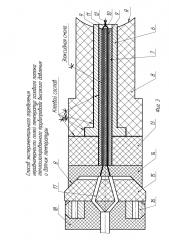

На фиг. 1 изображена конструкция исследуемого трубопровода, для которого необходимо реализовать указанный способ.

На фиг. 2 изображено поперечное сечение трубопровода.

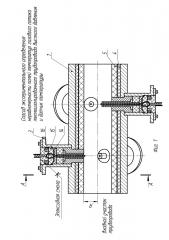

На фиг. 3 изображена конструкция термопары, позволяющая осуществить замер температур газового потока в условиях высоких температур и давлений.

Указанный способ осуществляется следующим образом.

Для определения температуры в одном поперечном сечении горячие спаи термопар установлены таким образом, что первая термопара 2а замеряет температуру газового потока у внутренней стенки трубопровода. Следующая термопара 26 замеряет температуру на каком-то расстоянии от внутренней стенки трубопровода. Расстояние «L» (глубина погружения термопары в газовый поток) величина переменная и изменяется монотонно от 0 для первой термопары 2а до величины «R» - радиуса внутренней стенки трубопровода для последней термопары 2в. Каждая последующая термопара погружена в поток на величину ΔL=R/n-1, где n - количество термопар, расположенных в одном поперечном сечении (на фиг. 1 и фиг. 2 их, например, 3). Все термопары в одном поперечном сечении расположены равномерно по окружности. Например, при количестве термопар равном 3, как в нашем случае, каждая термопара смещена на угол 120°. Оси термопар направлены вдоль радиуса «R» трубопровода.

При замере распределения температуры в другом поперечном сечении все термопары 2г, 2д, 2е, расположенные в этом сечении, смещаются относительно первого на угол

α=360°/(n⋅n1),

где n - количество датчиков температуры в одном поперечном сечении трубопровода;

n1 - количество поперечных сечений, в которых необходимо замерить температуру газового потока.

Например, при количестве датчиков температуры в одном поперечном сечении равном 3 и количестве поперечных сечений равном 2 датчики во втором сечении повернуты относительно первого на угол 60°.

Количество поперечных сечений трубопровода, а, следовательно, и шаг установки датчиков по длине трубопровода, выбирается из поставленной задачи (количества необходимых замеров температуры) и конструктивных особенностей трубопровода (наличия критичных мест в конструкции).

Количество датчиков в каждом поперечном сечении выбирается с учетом необходимости количества точек замера в сечении и зависит от конструкции трубопровода и характеристик протекающего газа.

Исследуемый трубопровод 1 с внутренним радиусом «R», защищен от прогрева и эрозионного уноса теплозащитным покрытием (ТЗП) 4 (например, марки АТ-1) и втулкой 5, выполненной из эрозионностойкого прессматериала (например, марки УВ3Ф2). Термопары 2а… 2е установлены в гнезда 3, закрепленные на корпусе 1 (фиг. 1, 2). Каждая термопара 2а… 2е (фиг. 3) состоит из корпуса 6, выполненного из жаропрочного сплава МВ-2-МП, внутрь которого установлен (с помощью клеевого соединения, например, на составе №12) керамический стержень 7 (например, КВТП №275). Корпус 6 на выходе из втулки 5 защищен втулкой 8, выполненной из того же материала, что и втулка 5, и установленной на клеевом соединении (состав №12). Торец втулки 8, обращенный к внутренней полости трубопровода, выполнен по радиусу «R», равному внутреннему радиусу трубопровода. В стержне 7 выполнены два смежных отверстия 9, в которые установлены два термоэлектрода 10 и 11, которые образуют горячие спаи 12 термопар 2. Смежные отверстия 9 в стержне 7 заполнены эпоксидной смолой, например компаундом ЭЗК-6 ОСТ 92-85-84-74. Термоэлектроды 10 и 11 изготовлены, например, из проволок ПТГ-ВР-5 и ПТГ-ВР-20 соответственно. Корпус 6 и втулка 8 защищены дополнительной втулкой 13, выполненной из эрозионно стойкого прессматериала (П-5-2). В дополнительной втулке 13 размещен выходной конец стержня 7. Втулка 13 поджата через уплотнитель 14, выполненный из резины, например, марки ИРП, и кольцо 15 (П-5-2) поджимной гайкой 16. Уплотнитель 14 и кольцо 15 контактируют по конической поверхности «В», расширяющейся в сторону противоположную горячему спаю 12 термопары. Термоэлектроды 10 и 11, не касаясь друг друга, проходят через дополнительные смежные отверстия в уплотнителе 14 и кольце 15 и изолируются оплеткой 17 из электроизоляционного материала, например, трубкой, Ф-4Д. Далее выводы термоэлектродов 10 и 11 присоединяются к регистрирующей аппаратуре. Вся конструкция герметизируется эпоксидной смолой 18 (компаунд ЭЗК-6 ОСТ 92-85-84-74).

Для определения температуры газового потока в дискретных точках по сечениям трубопровода термопары размещаются в последнем в определенных местах в необходимом количестве. Так как трубопровод 1 защищен ТЗП 4 и втулкой 5, не происходит его прогара под воздействием высоких температуры и давления горячих газов. Под действием температуры материал втулки 5 начинает разлагаться с выделением продуктов газификации, причем чем дальше от входного сечения трубопровода, тем более мощным будет поток продуктов газификации, за счет поступления новых порций. Такой процесс дополнительно защищает внутреннюю поверхность трубопровода от прогара. Горячий спай 12 и термоэлектроды 10 и 11 защищены от скоростного и эрозионного воздействия газового потока корпусом 6. Кроме того, выполнение корпуса 6 из жаропрочного материала с высокой теплопроводностью позволяет снизить погрешность измерения температуры горячим спаем 12 вследствие лучистого теплообмена. Втулка 8, благодаря теплоизоляционным и эрозионно стойким свойствам своего материала, препятствует прогару трубопровода в месте установки термопары. Так как торец втулки 8 выполнен по радиусу «R», последняя плавно сопрягается с внутренней поверхностью трубопровода, что не приводит к нарушению течения газового потока. Дополнительная втулка 13 предотвращает передачу тепла от металлического корпуса 6 к уплотнителю 14 и кольцу 15. Уплотнитель 14 и кольцо 15 поджаты по конической поверхности гайкой 16, что позволяет надежно загерметизировать место установки термопары. Дополнительно конструкция герметизируется заливкой эпоксидной смолой 18. Термоэлектроды 10 и 11, установленные в стержнь 7 и пропущенные далее последовательно через отверстия во втулке 13, уплотнителе 14 и кольце 15, благодаря электроизолирующей оплетке 17 сохраняют свою способность передавать величину термо-ЭДС от горячего спая 12 к регистрирующей аппаратуре. Так как термопары в каждом последующем поперечном сечении трубопровода повернуты относительно предыдущего, не происходит искажения показаний последних из-за возмущения потока.

Таким образом, исходя из вышеизложенного, предложенный способ позволяет определить неравномерность полей температур газового потока в дискретно расположенных точках поперечных и продольного направлений при наличии абляционного охлаждения, а конструкция термодатчика позволяет этот способ осуществить.

1. Способ экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления, основанный на замере температур с помощью термопар, отличающийся тем, что неравномерность полей температур определяется путем одновременного замера температур в дискретно расположенных точках поперечных сечений трубопровода, расположенных вдоль оси газового потока, при этом точки замера располагают на разной глубине измеряемого потока, максимальная глубина погружения которых равна внутреннему радиусу трубопровода, а указанные точки замера располагают равномерно по окружности вдоль внутреннего радиуса трубопровода со смещением в каждом последующем поперечном сечении на угол α, определяемый по формуле:

α=360°(n·n1),

где n - количество датчиков температуры в одном поперечном сечении трубопровода;

n1 - количество поперечных сечений, в которых необходимо замерить температуру газового потока.

2. Датчик температуры в виде термопары, состоящий из двух термоэлектродов, образующих горячий спай, отличающийся тем, что термоэлектроды установлены в смежные отверстия керамического стержня, который последовательно установлен в корпус из жаропрочного материала и втулку из эрозионно стойкого прессматериала, торцевая поверхность которой, ближайшая к горячему спаю, выполнена по радиусу, равному внутреннему радиусу трубопровода, а часть керамического стержня, выступающая из корпуса, размещена в дополнительной втулке из жаропрочного прессматериала, причем термоэлектроды каждой термопары размещены в дополнительных смежных отверстиях резинового уплотнителя и кольца, которые выполнены сопрягаемыми по конической поверхности, расширяющейся в сторону противоположную горячему спаю термопары, а кольцо закреплено в трубопроводе поджимной гайкой.