Сальник вала, способ эксплуатации

Иллюстрации

Показать всеИзобретение относится к сальнику вала (SHS) для уплотнении зазора (G), образованного при прохождении (РТ) вала (S) через корпус С, причем эти уплотнительные поверхности расположены друг против друга в плоскости (SEP) уплотнения, причем плоскость (SEP) уплотнения проходит главным образом радиально относительно вала (S). Неподвижная уплотнительная поверхность (SSS) и вращающаяся уплотнительная поверхность (RSS) закреплены на опоре (RSUP, SSUP), в частности на неподвижной опоре (SSUP) и вращающейся опоре (RSUP), а уплотнительные поверхности (RSS, SSS) эластично расчалены относительно друг друга за счет преднатяжения эластичным элементом (ELL) либо, по меньшей мере, неподвижной опоры (SSUP), либо вращающейся опоры (RSUP). Для упрощения наряду со способом эксплуатации внутреннее вторичное уплотнение (SS2) включает по меньшей мере первый лабиринтный сальник (LTS1) и внутреннее вторичное уплотнение (SS2) включает, по меньшей мере, устройство (SLF) откачки уплотняющей текучей среды на наружной стороне первого лабиринтного сальника (LTS1). 3 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сальнику вала для уплотнения зазора, образованного при прохождении вала через кожух, причем внутри кожуха находится рабочая текучая среда под уплотняющим давлением, а снаружи кожуха - окружающая текучая среда под давлением окружающей среды, причем сальник вала включает по меньшей мере два уплотнительных модуля, по меньшей мере, трубопровод подачи текучей среды и, по меньшей мере, трубопровод отведения текучей среды, причем уплотнительные модули включают по меньшей мере первое основное уплотнение и внутреннее дополнительное уплотнение, причем первое основное уплотнение выполнено в виде радиального газового уплотнения с вращающейся уплотнительной поверхностью и неподвижной уплотнительной поверхностью, причем эти уплотнительные поверхности расположены друг против друга в плоскости уплотнения, причем плоскость уплотнения проходит главным образом в радиальном направлении относительно вала, причем неподвижная уплотнительная поверхность и вращающаяся уплотнительная поверхность закреплены на опоре, в частности на неподвижной опоре и вращающейся опоре, и эластично взаимно расчалены путем преднатяжения либо, по меньшей мере, неподвижной опоры, либо вращающейся опоры посредством эластичного элемента.

Изобретение относится также к компоновке сальника вала указанного типа и к способу эксплуатации оборудования передачи энергии рабочей среды, в частности к турбокомпрессору с сальником вала указанного типа.

Сальники вала указанного типа часто применяют, в частности, в турбомашинах с выведенным из кожуха валом, обеспечивающим возможность подключения привода или отбора мощности. Для сальника вала характерно, что из-за движения поверхности вала относительно примыкающего к ней кожуха не может быть обеспечена 100-процентная герметичность. В частности, в случае токсичных и взрывоопасных рабочих сред, которые необходимо отграничивать от окружающей среды, необходимо тщательно отводить протечки. Например, в паровых и газовых турбинах предотвращают выход рабочей среды в окружающую среду посредством подобных сальников вала, а течь сальника вала или объем откачивания оказывает непосредственно воздействие на получаемый тепловой КПД. Минимизация течи сальника вала является важнейшей задачей при создании подобного оборудования.

В турбокомпрессорах как правило газовые уплотнения, в частности газовые уплотнения типа «Тандем», выполняют задачу герметизации полости сжатия в корпусе относительно атмосферы. Газовые уплотнения типа «Тандем» являются неконтактными уплотнениями и относятся к сухим газовым уплотнениям. Их смазку осуществляют сухой отфильтрованной уплотняющей средой или уплотняющим газом, чтобы предотвратить загрязнение и увлажнение, снижающие работоспособность. В изобретении под газовыми уплотнениями всегда подразумеваются сухие газовые уплотнения.

Одинарная компоновка с сальником вала указанного типа уже известна из DE 10 2008 048 942 B4.

Из DE 10 2008 003 418 U1 уже известна радиальная компоновка сдвоенного сальника указанного типа.

Компоновка типа «Тандем» сухого газового уплотнения известна из JP 2006 08 38 89 A и из US 3,880,434.

Одинарная компоновка радиального сдвоенного сальника известна из US 6,325,382 Bl.

Из US 2010/254811 A1 известно устройство согласно родовому понятию. В документах FR 1792687 A1, WO 2011/135016 A1, US 6524059 B1 также раскрыты компоновки сальников вала.

В обычном рабочем режиме уплотняющий газ забирают с напорной стороны или ступени давления силовой машины с текучей средой или компрессора, осушают, фильтруют и подают в сухое газовое уплотнение. Для этого необходим перепад давления между местом отбора уплотняющего газа и входом сухого газового уплотнения. Если компрессор отключен и затем декомпрессован, то сначала внутри корпуса образуется т.н. «холостое» давление, которое затем понижают посредством спуска рабочей среды. В это время перепад давления в компрессоре отсутствует (давление во всех камерах, ступенях одинаковое) и подача уплотняющего газа в сухое газовое уплотнение невозможно без дополнительного вмешательства. Поэтому сухое газовое уплотнение на этом холостом этапе с понижением давления подвержено опасности повреждения из-за увлажнения и загрязнения.

Из современной практики известно, что на холостом этапе с понижением давления уплотняющий газ подают в сухое газовое уплотнение из внешнего источника под соответствующим давлением, сухим и отфильтрованным.

Из практики известна также возможность применения бустера уплотняющего газа. Это нагнетатель, откачивающий газ из компрессора, повышающий его давление и обеспечивающий, тем самым, перепад давления, необходимый для обеспечения перепада давления уплотняющим газом.

Исходя из этого, задачей изобретения является усовершенствование компоновки с сальником вала указанного типа таким образом, чтобы снизить потребление дополнительной уплотняющей текучей среды без потери герметичности и безопасности работы и без необходимости применения дополнительного компрессора.

При использовании далее понятий «в» или «за», «внутри» или «снаружи» указание направления относится к приближению или удалению от внутреннего пространства корпуса или от внешних границ корпуса.

Поставленная задача решена посредством компоновки указанного типа, охарактеризованной признаками отличительной части пункта 1 формулы изобретения. Также предложена компоновка с сальником указанного типа. Согласно изобретению предложен также способ эксплуатации подобного сальника вала по пунктам формулы, предшествующим и последующим за независимым пунктом на способ. В соответствующих зависимых пунктах формулы раскрыты предпочтительные варианты усовершенствования изобретения.

Точка спада давления согласно данному изобретению между местом ввода уплотняющего газа на первом основном уплотнении и фактическим давлением в компрессоре обеспечивает необходимое снабжение уплотняющим газом на холостом этапе с декомпрессией.

Точку спада давления на первом лабиринтном уплотнении усиливают дополнительным вторым лабиринтным уплотнением для снижения давления, что обеспечивает снижение расхода уплотняющего газа. На первом лабиринтном уплотнении или между обоими лабиринтными уплотнениями предпочтительно через трубопровод и сервоклапан газ (газ из компрессора и уплотняющий газ) отводят в систему утилизации с более низким давлением.

Сервоклапаном управляют предпочтительно посредством регулятора перепада давления между давлением в компрессоре и спадом давления.

Другой простой возможностью обеспечения необходимого эффекта точки спада давления является отведение газа (газа из компрессора и уплотняющего газа) в систему утилизации с более низким давлением не через управляемый сервоклапан, а через дроссельную шайбу или другое дроссельное устройство с автоматическим двухпозиционным клапаном. Эта простая возможность обеспечивает регулирование перепада давления не с такой точностью, как решение с сервоклапаном, однако более экономична. Допуски в лабиринтных зазорах влияют на спад давления, так что систему регулировки необходимо настраивать согласно требованиям общего компрессионного процесса и его пограничным условиям.

Согласно способу по данному изобретению возникающие потери давления стекающего газа на первом лабиринтном уплотнении образовывают точку спада давления. Этот спад давления обеспечивает перепад давления между давлением в компрессоре и давлением спада, необходимый для осушения и фильтрации уплотняющего газа в системе уплотняющего газа. Таким образом декомпрессия компрессора путем спускания газа из компрессора обеспечивает необходимое снабжение сухого газового уплотнения уплотняющим газом. Компрессор декомпрессуют в зависимости от технологических требований и фактических внешних характеристик уплотняющего газа до давления, с достижением которого возможно возобновление другого внешнего снабжения уплотняющим газом, или до атмосферного давления без дополнительной подачи уплотняющего газа извне.

В предпочтительном варианте усовершенствования изобретения сальник вала по данному изобретению, первое основное уплотнение или первое основное уплотнение и второе основное уплотнение выполнено/выполнены в виде радиального сдвоенного уплотнения, образованного посредством двух газовых уплотнений, каждое с одной вращающейся уплотнительной поверхностью и с одной неподвижной уплотнительной поверхностью, расположенными в каждой паре уплотнительных поверхностей в одной плоскости уплотнения друг против друга, причем обе уплотнительные плоскости проходят главным образом радиально к валу, причем первая пара уплотнительных поверхностей обеих пар уплотнительных поверхностей расположена на более большом радиусе, чем вторая пара уплотнительных поверхностей и причем неподвижные уплотнительные поверхности и вращающиеся уплотнительные поверхности обеих пар уплотнительных поверхностей закреплены соответственно на общей опоре, в частности, на неподвижной опоре и на вращающейся опоре, а уплотнительные поверхности пар уплотнительных поверхностей эластично расчалены относительно друг друга путем преднатяжения, по меньшей мере, неподвижной опоры или вращающейся опоры эластичным элементом, причем между обеими парами уплотнительных поверхностей расположена проходящая в направлении периметра камера уплотняющей текучей среды, в которую посредством трубопровода уплотняющей текучей среды подают уплотняющую текучую среду.

Кроме этого уровень давления в первом отводном трубопроводе устанавливают таким образом, чтобы обеспечить возможность обратного отведения текучей среды из первого отводного трубопровода в работающий компрессор.

Пары уплотнительных поверхностей расположены предпочтительно соосно, чтобы обеспечить простоту конструкции и сэкономить место.

Предпочтительно неподвижная опора газового уплотнения преднатянута в направлении вращающейся опоры посредством эластичного элемента. Это обеспечивает упрощение конструкции ротора, подверженной центробежной силе.

В предпочтительном режиме работы компоновки уплотнителей на первое основное уплотнение подают рабочую текучую среду в качестве уплотняющей текучей среды.

Второе основное уплотнение выполнено также как и первое основное уплотнение в виде простого сухого газового уплотнения.

При давлении ниже 15 бар в номинальном режиме возможно применение и для второго основного уплотнения радиального сдвоенного уплотнения, на которое в качестве уплотняющей текучей среды подают промежуточно-уплотняющую текучую среду. При этом промежуточно-уплотняющая текучая среда в зависимости от уплотняемой рабочей среды идентична уплотняющей текучей среде первого основного уплотнения или является другой текучей средой, например азотом. Решающим является обеспечение положительного перепада давления с обеих сторон второго основного уплотнения в любой момент рабочего режима и, тем самым, устойчивой пленки текучей среды между противоположными уплотнительными поверхностями пара уплотнительных поверхностей. За счет этого отпадает необходимость накапливания соответствующего давления в первом отводном трубопроводе, чтобы обеспечить на втором основном уплотнении минимальный перепад давления.

В предпочтительном варианте усовершенствования изобретения, в частности, с выполнением основных уплотнений в виде одинарных сухих газовых уплотнений между обоими основными уплотнениями дополнительно установлен первый дополнительный сальник вала, предпочтительно лабиринтный сальник вала. Это обеспечивает недопущение попадания протечек первого основного уплотнения MS1 через второе основное уплотнение во второй отводной трубопровод. В варианте исполнения с этим первым дополнительным сальником вала предпочтительно расположение первого отводного трубопровода уплотняющей текучей среды на внутренней стороне этого дополнительного сальника вала между обоими основными уплотнениями.

В предпочтительном варианте усовершенствования изобретения между вторым основным уплотнением и указанным дополнительным сальником вала установлен подводной трубопровод промежуточно-уплотняющей текучей среды.

Для деления чувствительной системы сальников вала на отсеки также предпочтительна последовательная установка вне второго основного уплотнения дополнительно двух сальников вала, предпочтительно лабиринтных сальников вала, внутреннего четвертого дополнительного сальника вала и наружного пятого дополнительного сальника вала. Деление на отсеки особенно эффективно, если между этими обоими дополнительными сальниками вала расположен подводной трубопровод сепарирующей текучей среды. Такой сепарирующей текучей средой может быть фильтрованная окружающая среда. Подобная компоновка особенно интересна, если вне всей компоновки сальников расположен, например, масляный накопитель, из которого масляный туман поступает в компоновки сальников с образованием при известных обстоятельствах опасных смесей текучих сред.

Сепарирующую текучую среду отводят предпочтительно между вторым основным уплотнением и обоими установленными последовательно четвертым и пятым дополнительными сальниками вала по второму отводному трубопроводу.

Отводные трубопроводы при необходимости заведены в общий факел установки сжигания.

Признаки согласно изобретению и приведенные примеры усовершенствования изобретения обеспечивают особые преимущества. Необходимость поступления объемов уплотняющей текучей среды извне сильно снижена, так как по сравнению с обычной компоновкой снижен необходимый уровень давления уплотняющей текучей среды. Кроме этого отпадает необходимость повышения давления уплотняющей текучей среды, так как спад давления или откачивание уплотняющей текучей среды понижает давление в первом основном уплотнении или в основных уплотнениях. Отсутствие необходимости повышения давления снижает объем внутренней циркуляции уплотняемой текучей среды и повышает объемную производительность, например, компрессора.

Далее изобретение более подробно описано на основе примеров осуществления с привлечением чертежей. Кроме приведенных в примерах осуществления вариантов выполнения специалист сможет проследить из описания и другие варианты выполнения. На чертежах представлено следующее:

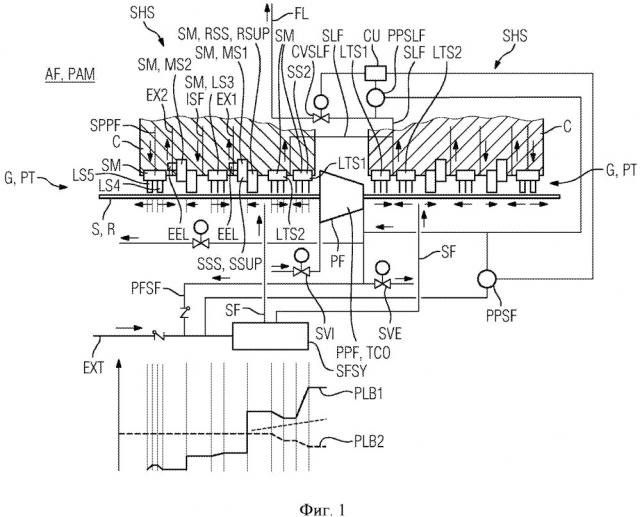

фиг. 1 - схема сальника вала и компоновки по данному изобретению для эксплуатации способом по данному изобретению;

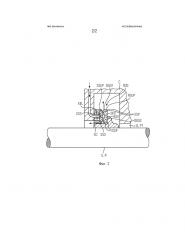

фиг. 2 - пример выполнения радиального сдвоенного уплотнения.

На фиг. 1 показано выполнение по данному изобретению компоновки из вала S или ротора R, корпуса С и сальника вала SSS турбокомпрессора ТСО с несколькими уплотнительными модулями SM. На фиг. 1 также показана схема блок-схема процесса с различными потоками текучей среды и сигнальными трубопроводами системы регулирования CU.

Стрелки под уплотнительными модулями SM показывают соответственно направления потоков при холостом ходе компрессора с соответствующим снижением давления внутри компрессора.

Турбокомпрессор посредством двух клапанов, впускного клапана SVI и выпускного клапана SVЕ, включен в цепочку за счет возможности перекрытия впускной магистрали и выпускной магистрали.

Уплотнительные модули установлены главным образом с зеркальной симметричностью относительно внутреннего пространства турбокомпрессора ТСО и по причине идентичности с противоположной стороной они не все конкретно обозначены.

К уплотнительным модулям SM относятся, начиная от внутреннего пространства корпуса С:

- первое лабиринтное уплотнение LTS1, выполненное в виде лабиринтного сальника вала,

- второе лабиринтное уплотнение LTS2, выполненное в виде лабиринтного сальника вала,

- первое основное уплотнение MS1, выполненное в вид радиального одинарного газового уплотнения или в виде радиального сдвоенного уплотнения по фиг. 2,

- третье дополнительное лабиринтное уплотнение LS3,

- второе основное уплотнение MS2, выполненное в вид радиального одинарного газового уплотнения или в виде радиального сдвоенного уплотнения по фиг. 2 и

- компоновка из двух дополнительных сальников вала LS4, LS5, установленных последовательно друг за другом.

Внутри корпуса С установлено герметизирующее давлении PPF рабочей текучей среды PF. Между первым лабиринтным уплотнением LTS1 и вторым лабиринтным уплотнением LTS2 расположено вытяжное устройство SLF уплотняющей текучей среды.

Первое основное уплотнение смазывают уплотняющей текучей средой SF, поступающей изнутри из-за первого основного уплотнения MS1.

Второе основное уплотнение MS2 смазывают промежуточной уплотняющей текучей средой ISF, например азотом, поступающей из внутреннего пространства за первым основным уплотнением MS1.

Если первое основное уплотнение MS1 выполнено в виде радиального сдвоенного уплотнения, то уплотняющая текучая среда SF поступает в виде очищенной рабочей текучей среды РF с повышенным давлением, чтобы обеспечить отток через обе пары SSP уплотнительных поверхностей радиального сдвоенного уплотнения как изнутри, так и снаружи. Аналогично и второе основное уплотнение может работать как радиальное сдвоенное уплотнение.

Между первым основным уплотнением MS1 и вторым основным уплотнением MS2 установлена первая выпускная магистраль ЕХ1, отводящая вытекающую наружу из первого основного уплотнения MS1 рабочую текучую среду РF и частично имеющуюся при необходимости промежуточную уплотняющую текучую среду ISF. В отличие от промежутка между вторым основным уплотнением MS2 и следующими за ним снаружи уплотнениями в промежутке между первым основным уплотнением MS1 и вторым основным уплотнением MS2 установлено повышенное давление, которое дополнительно понижают посредством второго основного уплотнения основным уплотнением MS2, выполненного в виде одинарного газового уплотнения. Между вторым основным уплотнением MS2 и следующими за ним снаружи уплотнениями установлена вторая выпускная магистраль ЕХ2, отводящая смесь промежуточной уплотняющей текучей среды ISF и текучей среды из следующей снаружи комбинации уплотнений. Снаружи корпуса расположена окружающая среда AF с давлением окружающей среды РАМ. Между обоими дополнительными сальниками вала LS4 и LS5 на внешнем окончании компоновки подают сепарирующую текучую среду SPPF, выделяющуюся в обоих направлениях и предотвращающую возможные загрязнения извне на входе компоновки. Сепарирующей текучей средой SPPF является либо очищенная окружающая среда, либо инертная среда, например азот.

Третий дополнительный лабиринтный сальник LS3, выполненный в виде лабиринтного уплотнения, установлен между обоими основными уплотнениями MS1 и MS2. Первая выпускная магистраль ЕХ1 расположена внутри этого третьего дополнительного лабиринтного сальника LS3.

Между третьим дополнительным лабиринтным сальником LS3 и вторым основным уплотнением MS2 подают промежуточную уплотняющую текучую среду ISF, например азот. Это обеспечивает предотвращение попадания уплотняющей текучей среды SF первого основного уплотнения MS1 на второе основное уплотнение MS2 и исключает ее протечку в отводной магистрали ЕХ2.

Показанные на фиг. 1 сальники вала турбокомпрессора ТСО снабжают уплотняющей текучей средой SF из системы SFSY уплотняющей текучей среды. В регулярном рабочем режиме система SFSY уплотняющей текучей среды получает через подводную магистраль PFSF из выпуска турбокомпрессора ТСО рабочую текучую среду с соответствующим высоким давлением отфильтрованную и, при необходимости, очищенную и осушенную в качестве уплотняющей текучей среды SF для сальника вала. Для обеспечения снабжения уплотняющей текучей средой в систему SFSY уплотняющей текучей среды через магистраль подают наружную уплотняющую текучую среду ЕХТ. Это снабжение предназначено для герметизации оборудования в таких условиях рабочего режима, когда невозможна подача уплотняющей текучей среды SF без наружной уплотняющей текучей среды ЕХТ, например из-за низкого давления в остальной системе SFSY уплотняющей текучей среды или из-за других неполадок.

Посредством манометрии PPSF уплотняющей текучей среды центральное устройство регулирования CU регистрирует перепад давления между системой SFSY уплотняющей текучей среды и выпуском компрессора ТСО. Также посредством точки измерения давления регистрируют перепад давления между выпуском компрессора ТСО и устройством SLF откачки уплотняющей текучей среды. В зависимости от этих манометрических измерений центральное устройство регулирования CU инициирует открывание или закрывание регулирующего клапана СVSLF устройства откачки уплотняющей текучей среды, посредством которого регулируют давление снаружи внутренних вторичных уплотнений SS2. В подключенном состоянии компрессора ТСО регулирующий клапан СVSLF устройства откачки уплотняющей текучей среды как правило открывают таким образом, чтобы в зоне подвода уплотняющей текучей среды SF внутри первого основного уплотнения MS1 установить уровень давления ниже чем в системе SFSY уплотняющей текучей среды для обеспечения попадания уплотняющей текучей среды SF в зазор G для сепарирования и, при необходимости, для смазывания первого основного уплотнения MS1. Устройство SLF откачки уплотняющей текучей среды ведет к точке FL спада давления, давление в которой всегда достаточно низкое для предотвращения конфликта с системой SFSY уплотняющей текучей среды относительно недостаточного перепада давления для подачи уплотняющей текучей среды SF. На фигуре показан характер изменения давления для левого сальника вала с указанием давления в различных осевых положениях. Первое изменение давления PLB1 показывает уровень давления в подключенном компрессоре ТСО сразу после отключения, а второе изменение давления PLB2 показывает уровень давления в подключенном компрессоре после декомпрессии. Уровень давления при втором изменении давления PLB2 обеспечивает главным образом подаваемый уплотняющий газ SF.

Способ эксплуатации машины с передачей энергии через текучую среду по данному изобретению, в частности турбокомпрессора ТСО с сальником вала по данному изобретению, включает следующие этапы:

а) режим с количеством оборотов n ротора R при давлении PPF герметизации внутри корпуса С,

б) снижение количества оборотов n и давления PPF герметизации,

в) при принижении первого давления PPF герметизации или при принижении первого количества оборотов n: регулирование давления PSLF откачки уплотняющей текучей среды в устройстве SLF откачки уплотняющей текучей среды в зависимости от давления герметизации PPF таким образом, чтобы выходящая из ходовой магистрали рабочая текучая среда PF не попадала через первый лабиринтный сальник LTS1 в основное уплотнение MS1 и MS2.

На фиг. 2 показана схема радиального сдвоенного уплотнения RDS, уплотняющего зазор G между валом S или ротором R и корпусом С. В зоне прохождения РТ вала S через корпус С на вале S выполнен уступ SC, на который опирается вращающаяся часть радиального сдвоенного уплотнения RDS. Радиальное сдвоенное уплотнение состоит главным образом из двух установленных радиально друг за другом газовых уплотнений DGS1, DGS2, каждый из которых включает вращающуюся уплотнительную поверхность RSS и неподвижную уплотнительную поверхность SSS, образующие соответственно две пара SSP уплотнительных поверхностей. Между обеими парами SSP уплотнительных поверхностей в расположенную там и проходящую в направлении периметра камеру SFC подают уплотняющую текучую среду, выделяющуюся из-за повышенного давления между вращающейся уплотнительной поверхностью RDD и неподвижной уплотнительной поверхностью SSS каждой из пар SSP уплотнительных поверхностей. Вращающиеся уплотнительные поверхности RSS и неподвижные уплотнительные поверхности SSS обеих пар SSP уплотнительных поверхностей прочно соединены друг с другом посредством общей опоры RSUP, SSUP. Неподвижная опора SSUP преднатянута относительно вращающейся опоры RSUP посредством эластичного элемента EEL.

1. Сальник вала (SHS) для уплотнении зазора (G), образованного при прохождении (РТ) вала (S) через корпус (С),

причем во внутреннем пространстве (IN) корпуса (С) находится рабочая текучая среда (PF) под давлением (PPF) герметизации, а снаружи корпуса (С) находится текучая среда (AF) окружающей среды под давлением (PAM) окружающей среды,

причем сальник вала (SHS) включает по меньшей мере два уплотнительных модуля (SM), по меньшей мере, магистраль подвода текучей среды и, по меньшей мере, отводную магистраль текучей среды,

причем уплотнительные модули (SM) включают по меньшей мере первое основное уплотнение (MS1) и внутреннее вторичное уплотнение (SS2),

причем первое основное уплотнение (MS1) выполнено в виде радиального газового уплотнения (DGS) с вращающейся уплотнительной поверхностью (RSS) и неподвижной уплотнительной поверхностью (SSS), причем указанные уплотнительные поверхности находятся друг против друга в плоскости (SEP) уплотнения, причем плоскость (SEP) уплотнения проходит, в основном, радиально относительно вала (S),

причем неподвижная уплотнительная поверхность (SSS) и вращающаяся уплотнительная поверхность (RSS) расположены на опоре (RSUP, SSUP), в частности на неподвижной опоре (SSUP) и вращающейся опоре (RSUP), а уплотнительные поверхности (RSS, SSS) эластично расчалены относительно друг друга за счет преднатяжения эластичным элементом (ELL) либо, по меньшей мере, неподвижной опоры (SSUP), либо вращающейся опоры (RSUP),

отличающийся тем, что

внутреннее вторичное уплотнение (SS2) включает по меньшей мере первый лабиринтный сальник (LTS1), причем внутреннее вторичное уплотнение (SS2) содержит, по меньшей мере, устройство (SLF) откачки уплотняющей текучей среды на наружной стороне первого лабиринтного сальника (LTS1).

2. Сальник вала по п. 1, отличающийся тем, что он содержит наряду с первым основным уплотнением (MS1) второе основное уплотнение (MS2), причем между обоими основными уплотнениями (MS1, MS2) установлена, по меньшей мере, отводная магистраль (ЕХ1) текучей среды, посредством которой выгружают первую отводимую текучую среду.

3. Сальник вала по п. 1 или 2, отличающийся тем, что первое основное уплотнение (MS1) и/или второе основное уплотнение (MS2) выполнены в виде одинарного сухого газового уплотнения.

4. Компоновка с сальником вала (SHS), выполненным по любому из пп. 1-3.

5. Способ эксплуатации машины с передачей энергии через текучую среду, в частности, турбокомпрессора (ТСО) с сальником вала (SHS) для уплотнения зазора (G), образованного при прохождении (РТ) вала (S) через корпус (С),

причем сальник вала (SHS) включает по меньшей мере первое основное уплотнение (MS1) и внутреннее вторичное уплотнение (SS2), причем первое основное уплотнение (MS1) выполнено в виде газового уплотнения (DGS),

причем внутреннее вторичное уплотнение (SS2) включает по меньшей мере первый лабиринтный сальник (LTS1), а на наружной стороне первого лабиринтного сальника (LTS1), по меньшей мере, устройство (SLF) откачки уплотняющей текучей среды,

причем сальник вала (SHS) выполнен, в частности, по любому из пп. 1-3,

при котором выполняют:

а) устанавливают режим с числом оборотов (n) ротора (R) при давлении (PPF) герметизации внутри корпуса (С),

б) снижают число оборотов (n) и давление (PPF) герметизации,

в) при понижении порогового значения первого давления (PPF) герметизации или при принижении первого количества оборотов (n): регулируют давление (PSLF) откачки уплотняющей текучей среды в устройстве (SLF) откачки уплотняющей текучей среды в зависимости от давления (PPF) герметизации таким образом, чтобы выходящая через первый лабиринтный сальник (LTS1) в зоне давления (PPF) герметизации рабочая текучая среда (PF) не поступала в основное уплотнение (MS1, MS2).

6. Способ по п. 5, при котором машина с передачей энергии по текучей среде включает магистраль подачи рабочей текучей среды и отводную магистраль рабочей текучей среды, а компрессор подключают через запорные клапаны между этапом а) и этапом б) для перекрытия магистрали подачи рабочей текучей среды и отводной магистрали рабочей текучей среды.