Способ получения железооксидного пигмента

Иллюстрации

Показать всеИзобретение относится к способу получения железооксидных пигментов, пригодных для окрашивания материалов в различных областях техники. Способ включает смешение пиритного огарка, содержащего 46% Fe2O3 и 24% FeO, с хлоридом аммония, его хлорирование при 200-300°С, выщелачивание растворимых хлоридов металлов при 60-90°С, выделение цементацией медного порошка, осаждение и отделение фильтрованием гидроксида железа (III), его термоокисление прокаливанием при 300-1000°С. Процессы выщелачивания и фильтрования ведут при воздействии ультразвука с частотой 22 кГц и плотностью мощности 0,5-1,0 Вт⋅см-3. Изобретение обеспечивает ускорение получения из пиритного огарка железооксидных пигментов широкой цветовой гаммы с содержанием оксида железа ≥98,5%. 8 пр.

Реферат

Изобретение относится к области химической технологии неорганических веществ и может использоваться в производстве различных по цвету железооксидных пигментов, пригодных для окрашивания пластмасс, в производстве цветных бетонов, в производстве плитки, керамики, фаянсовых и фарфоровых изделий и в других областях техники.

Задачей настоящего изобретения является разработка ускоренного способа переработки пиритного огарка с целью получения железооксидных пигментов широкой цветовой гаммы, сырья для выплавки меди и хлористого аммония, пригодного для хлорирования следующей партии огарка.

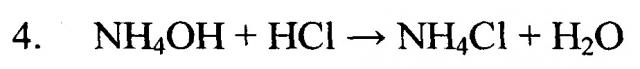

Поставленная цель достигается тем, что пиритный огарок, содержащий смесь закисного и окисного железа (например 46% Fe2O3 и 24% FeO), хлорируют, обжигая при температуре 200-300°C в течение примерно 120 мин (до полного прекращения выделения газообразных продуктов реакции), для чего предварительно смешивают с хлоридом аммония в избыточном (до 20-30%) количестве от стехиометрического соотношения, необходимого для образования дихлорида и трихлорида железа по реакциям:

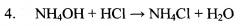

Хлороводород и аммиак, выделяющиеся в результате хлорирования пиритного огарка, реагируют с образованием хлористого аммония по реакции

Полученный раствор хлористого аммония упаривают и твердую соль направляют на операцию хлорирования следующей партии огарка.

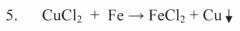

Смесь растворимых хлоридов металлов, полученную в результате хлорирования, и инертного материала огарка направляют на стадию ускоренного на 25% ультразвуком в кавитационном режиме водного выщелачивания растворимых хлоридов металлов при соотношении твердой и жидкой фаз равном 1:3-5 и при температуре 60-90°C, полученную пульпу разделяют фильтрованием, интенсифицированным ультразвуком с частотой 22 кГц и плотностью мощности 0,5-1,0 Вт⋅см-3 в докавитационном режиме, ускоренном в 2 раза по сравнению с обычным фильтрованием, и из фильтрата цементацией выделяют медь по реакции

Осадок меди направляют на выплавку, а жидкую фазу доводят аммиаком до значения pH 4,0-5,0, полученный гидроксид железа (III) отделяют ультразвуковым фильтрованием и термоокисляют, прокаливая в течение 120 мин при температуре в интервале 400-1000°C, в зависимости от требуемого цвета производимого пигмента.

Жидкую фазу, после первой стадии фильтрования, доводят аммиаком до pH 4,0-5,0 и окисляют кислородом воздуха в течение 0,5-1,5 часов (интенсифицируя на 25% процесс широкополосным газодинамическим излучателем ультразвука в диапазоне частот 4-22 кГц и плотностью энергии 0,1-0,3 Вт⋅см-3), после чего выпавший желтый осадок гидроксида железа (III) в форме FeO(OH) отделяют ультразвуковым фильтрованием и сушат при температуре, не превышающей 120°C.

Техническим результатом реализации заявленного изобретения является способ ускоренного получение из пиритного огарка железооксидных пигментов широкой цветовой гаммы с содержанием оксида железа, превышающим 98,5%, и цветом, зависящим от температуры прокаливания, обеспечивающего термическое окисление выделяемого из огарка гидроксида железа(III):

для получения пигмента красно-коричневого цвета прокаливание, сопровождающееся термическим окислением, ведут при температурах в интервале 400-500°C;

для получения красного пигмента прокаливание, сопровождающееся термическим окислением, ведут при температурах в интервале 550-650°C;

для получения красно-сиреневого пигмента прокаливание, сопровождающееся термическим окислением, ведут при температурах в интервале 650-700°C;

для получения сиреневого пигмента прокаливание, сопровождающееся термическим окислением, ведут при температурах в интервале 700-750°C;

для получения сиренево-черного пигмента прокаливание, сопровождающееся термическим окислением, ведут при температурах в интервале 750-1000°C.

Желтый пигмент железа (III) получают окислением кислородом воздуха фильтрата первого фильтрования до значений pH 4,1-4,7, его отделением с помощью фильтрования, интенсифицированного ультразвуком с частотой 22 кГц и плотностью мощности в интервале 0,1-1,0 Вт/см3, с последующим высушиванием отделенного осадка при температуре не выше 120°C.

В качестве побочного продукта объединением фильтратов первого и второго фильтрования получают жидкое удобрение, либо раствор упаривают для получения удобрения в виде обезвоженной соли сульфата аммония.

Известен способ переработки пиритного огарка (Aaltonen О. А., Makinen J.K. Process for the roasting and chlorination of finely-divided iron ores and concentrates containing non-ferrous metals. US patent 4259106 A, 1981) взаимодействием огарка с хлоридом кальция при температуре, превышающей 1200°C с выделением в газовую фазу хлоридов цветных и благородных металлов. Недостатком способа является высокий уровень энергозатрат, связанных с его реализацией.

Известен способ выделения цветных металлов из пиритного огарка (Riotino М. S., Romero A. R., Rodriguez L. J., et al. Process for the recovery of non ferrous metal values from pyrite cinders EP 0538168 A1., 1993), включающий обжиг пиритного огарка с последующим выщелачиванием сульфатов цветных металлов и цианидным извлечением золота и серебра. Недостатком способа является низкая рентабельность способа из-за малого содержания в сырье извлекаемых компонентов.

Известен способ получения красного оксида железа из пиритных огарков (Quan-Liang Wang and Qi-Ming Feng, Iron Oxide Red Pigment Prepared from Pyrite Cinders. Journal of Applied Sciences, 2013. 13. P 4221-4225), однако возможность получения пигментов других цветов авторами не обсуждается.

Известен способ хлораммонийного обезжелезивания минерального сырья (Дьяченко А.Н., Крайденко Р.И. Способ хлороаммонийного обезжелезивания минерального сырья. Патент RU №2314354, 2006), включающий предварительное окисление пиритного огарка при температуре не менее 700°C, смешивание сырья с хлоридом аммония, нагрев до температуры 320-350°C с выделением трихлорида железа. Недостатком способа является ограниченность метода возможностью получения лишь одного железосодержащего продукта - трихлорида железа.

Известен способ выщелачивания благородных металлов из упорных руд и техногенного сырья, включающий последовательную обработку исходного материала водой, растворами щелочи и цианида при одновременном воздействии ультразвуком, в котором ультразвуковую обработку проводят в газодинамическом генераторе, снабженном щелевым отверстием для подачи пульпы и соплами Лаваля для подачи кислорода с интенсивностью 1,5-80 Вт/м2 (Игнатьев М.М., Ахметова К.Ш., Зейфман В.М. и др. Патент KZ 22920,2009). Следует, однако, отметить, что воспроизведение упомянутого способа весьма проблематично, поскольку газодинамический генератор генерирует ультразвук низких частот с длинами волн, превышающими размеры излучателя, и не создает плоской волны, которую и можно (по определению) характеризовать интенсивностью.

Известен способ выщелачивания полезных компонентов из руд и концентратов, включающий подготовку рудного материала путем его предварительной обработки водой или раствором реагента, инертного к полезному компоненту и растворяющего примеси, ультразвуковую обработку, последующий выпуск раствора, выщелачивание полезного компонента выщелачивающим раствором, выпуск, сбор и переработку продуктивного раствора, отличающийся тем, что выщелачивание полезного компонента производят до снижения его концентрации в продуктивном растворе, соответствующей ее максимальному уровню при обычном выщелачивании, после чего возобновляют периодическую ультразвуковую обработку рудного материала в условиях его контакта с выщелачивающим раствором до установления концентрации полезного компонента в продуктивном растворе, промышленно допустимой для переработки последнего на осадительной установке, при этом каждый новый цикл ультразвуковой обработки начинают после снижения концентрации полезного компонента в продуктивном растворе (Крылова Г.С., Елисеев В.Н., Ибрагимова Н.В., Кошель Е.А., Жуйков Ю.Ф., Бурмистенко Ю.Н. Способ интенсификации выщелачивания золота RU 2245379, 2003).

Способ сложен своей многостадийностью и необходимостью постоянно, после каждой стадии, контролировать концентрацию полезного компонента в продуктивном растворе.

Известен также способ (прототип) получения железооксидных пигментов из пиритного огарка (Литвиненко В.Г., Анастасов В.В., Кириченко Т.Г. и др. Способ комплексной переработки пиритных огарков. RU 2025518, 1990), включающий выщелачивание из огарка цветных металлов, последующую цементацию меди на железе, осаждение гидроксида железа (III) (Fe(OH)3) аммиачной водой и прокаливание осадка при 700°C с получением пигмента. Недостатком способа является длительность процесса, низкое качество получаемого пигмента, загрязненного примесями меди, цинка, кремния, кальция, магния и т.д.

Все вышеприведенные способы включают процесс выщелачивания и/или фильтрования, представляющий собой наиболее затратную по времени стадию технологической цепочки. Однако скорость выщелачивания, фильтрования и окисления кислородом воздуха, можно существенно увеличить, интенсифицируя его ультразвуком (Голямина И.П. Ультразвук. Маленькая энциклопедия. Изд-во: Советская энциклопедия, 1979, с. 348; Акопян В.Б., Ершов Ю.А. Основы взаимодействия ультразвука с биологическими объектами. Москва, Изд-во «ЮРАЙТ», 2016, 223 с.), существенно повышающего эффективность процессов переноса, снижающего диффузионные ограничения и способного удалять осадок с поверхностей фильтрующих элементов без их повреждения.

В результате ультразвукового воздействия в докавитационном режиме гидродинамическое сопротивление осадка остается равным нулю в течение всего процесса фильтрования, а сопротивление фильтрующей перегородки уменьшается за счет снижения диффузионных ограничений у ее поверхности.

Предлагаемый способ, включающий смешивание пиритного огарка с хлоридом аммония, сопровождающийся хлорированием обжиг при температуре 200-300°C, до полного прекращения выделения газообразных продуктов реакции (в течение примерно 120 мин), выщелачивание растворимых хлоридов металлов, выделение меди из полученной пульпы фильтрованием, интенсифицированным ультразвуком с частотой 22 кГц и с плотностью мощности в интервале 0,1-1,0 Вт/см3, смещение аммиаком значения pH фильтрата до pH 4,0-5,0, отделение гидроксида железа (III) фильтрованием и его прокаливанием, сопровождающимся термоокислением в течение 120 мин при температуре в интервале 400-1000°C в зависимости от требуемого цвета производимого пигмента, отличается тем, что выщелачивание растворимых хлоридов металлов и операции фильтрования ведут при воздействии ультразвука с частотой 22 кГц в докавитационном режиме, с плотностью мощности в интервале 0,1-1,0 Вт/см3.

Жидкую фазу, после первой стадии фильтрования, доводят аммиаком до pH 4,0-5,0 и окисляют кислородом воздуха в течение 0,5-1,5 часов, интенсифицируя на 25% процесс излучением газодинамического источника ультразвука, после чего выпавший желтый осадок гидроксида железа (III) в форме FeO(OH) отделяют фильтрованием, интенсифицированным ультразвуком с частотой 22 кГц в докавитационном режим, с плотностью мощности 0,1-1,0 Вт/см3 и сушат при температуре, не превышающей 120°C.

Техническим результатом реализации заявленного изобретения является способ ускоренного ультразвуком получения из пиритного огарка железооксидных пигментов широкой цветовой гаммы.

Изобретение иллюстрируется примерами, не носящими, однако, ограничительного характера.

Пример 1

Пиритный огарок, содержащий 46% Fe2O3 и 24% FeO, смешивали с хлоридом аммония в соотношении 1:1,3 (по стехиометрическому соотношению к Fe2O3 и FeO) и подвергали хлорированию обжигом при температуре 200-300°C в течение 120 мин (до полного прекращения выделения газообразных продуктов реакции).

Полученный продукт направляли на стадию водного выщелачивания растворимых хлоридов металлов, причем выщелачивание вели в течение 60 мин при соотношении фаз Т:Ж=1:5 и температуре, не превышающей 90°C. После чего фильтрованием со средней скоростью 2,2 л/час отделяли нерастворившийся осадок, состоящий из минералов кремния, гипса, барита, хлорида серебра, золота и других нерастворимых металлов и их хлоридов, из фильтрата цементацией выделяли медь в виде порошка металлической меди, затем доводили pH жидкой фазы до 4,0-5,0, для осаждения гидроксида железа (III), и полученный осадок, отделенный фильтрованием, отправляли на прокаливание, сопровождающееся термоокислением. Длительность процесса выделения железооксидов из пиритного огарка для подготовки к термоокислению с целью получения пигментов составляет 2,5 часа на 1 кг огарков.

Пример 2

Пиритный огарок, содержащий 46% Fe2O3 и 24% FeO, смешивали с хлоридом аммония в соотношении 1:1,3 (по стехиометрическому соотношению к Fe2O3 и FeO) и обжигали, хлорируя при температуре 200-300°C до полного прекращения выделения газообразных продуктов реакции (примерно 120 мин).

Полученный продукт направляли на стадию водного выщелачивания растворимых хлоридов металлов, причем выщелачивание вели в течение 15 мин в поле ультразвука, с частотой 22 кГц (частота, разрешенная Международной электротехнической комиссией для промышленного применения) и плотностью мощности 0,5-1,0 Вт⋅см-3, при соотношении фаз Т:Ж=1:5 и температуре, не превышающей 90°C. После чего фильтрованием, интенсифицированным ультразвуковым с частотой 22 кГц и плотностью мощности 0,5-1,0 Вт⋅см-3, со средней скоростью 4,4 л/час отделяли нерастворившийся осадок, состоящий из минералов кремния, гипса, барита, хлорида серебра, золота и других нерастворимых металлов и их хлоридов, из фильтрата цементацией выделяли медь в виде порошка металлической меди, затем доводили pH жидкой фазы до pH 4,0-5,0 для осаждения Fe(OH)3 - гидроксида железа (III), и полученный осадок, отделенный ультразвуковым фильтрованием с вышеуказанными параметрами, отправляли на прокаливание, сопровождающееся термоокислением. Длительность процесса выделения железооксидов из пиритного огарка для подготовки к термоокислению с целью получения пигментов составляет 1,5 часа на 1 кг огарков.

Пример 3

Полученный по методикам, описанным в примерах 1 и 2, гидроксид железа (III) подвергали термоокислению прокаливанием при температуре 550-650°C в течение 120 мин. В результате этой операции получали пигмент красного цвета, при этом содержание оксида железа превышает 98,7%.

Пример 4

Полученный по методикам, описанным в примерах 1 и 2, гидроксид железа (III) подвергали термоокислению прокаливанием при температуре 650-700°C в течение 120 мин. В результате этой операции получали пигмент красно-сиреневого цвета, при этом содержание оксида железа превышает 98,8%.

Пример 5

Полученный по методикам, описанным в примерах 1 и 2, гидроксид железа (III) подвергали термоокислению прокаливанием при температуре 700-750°C в течение 120 мин. В результате этой операции получали пигмент сиреневого цвета, при этом содержание оксида железа превышает 99,4%.

Пример 6

Полученный по методикам, описанным в примерах 1 и 2, гидроксид железа (III) подвергали термоокислению прокаливанием при температуре 750-1000°C в течение 120 мин. В результате этой операции получали пигмент черно-сиреневого цвета, при этом содержание оксида железа превышает 99,9%.

Пример 7

Жидкую фазу, после выщелачивания и фильтрования, доводили аммиаком до pH 4,0-5,0 и окисляли кислородом воздуха в течение 0,5-1,5 часов, после чего выпавший желтый осадок гидроксида железа (III) в форме FeO(OH) отфильтровывали и сушили при температуре, не превышающей 120°C.

Пример 8

Жидкую фазу, после выщелачивания и фильтрования, доводили аммиаком до pH 4,0-5,0 и окисляли кислородом воздуха в течение 15 минут в поле широкополосного газодинамического источника ультразвука, после чего выпавший желтый осадок гидроксида железа (III) в форме FeO(OH) отфильтровывали в ультразвуковом фильтре и сушили при температуре, не превышающей 120°C.

Таким образом, изложенные выше сведения свидетельствуют о том, что представленное изобретение обладает заявленными выше свойствами, и совокупность отличительных признаков описываемого способа обеспечивает достижение указанного результата.

В результате проведенного анализа уровня техники переработки пиритных огарков с получением широкой цветовой гаммы железооксидных пигментов аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения, не обнаружен, следовательно заявленное изобретение соответствует условию "новизна".

Дополнительный поиск известных решений показал, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку подобраны новые условия реализации процесса, а также совокупность и очередность технологических приемов, обеспечивающих ускоренную переработку пиритных огарков, результатом которой является получение широкой цветовой гаммы железооксидных пигментов, сырья для выплавки меди, в качестве побочного продукта, а также хлорида аммония, повторно используемого в технологии получения пигментов. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, нет препятствий его осуществления на практике с использованием современных технических средств. Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Предлагаемое изобретение расширяет разнообразие возможностей, обеспечивающее оптимальный выбор способов переработки пиритных огарков с получением широкой цветовой гаммы железооксидных пигментов.

Способ получения железооксидного пигмента из пиритного огарка с содержанием 46% Fe2O3 и 24% FeO, включающий смешение огарка с хлоридом аммония и его хлорирование обжигом в интервале температур 200-300°С, выщелачивание растворимых хлоридов металлов при температуре 60-90°С, выделение цементацией медного порошка, осаждение и отделение фильтрованием гидроксида железа(III), его термоокисление прокаливанием в интервале температур 300-1000°С, причем процессы выщелачивания и фильтрования ведут при интенсификации ультразвуком с частотой 22 кГц и плотностью мощности 0,5-1,0 Вт⋅см-3.