Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции

Иллюстрации

Показать всеИзобретение относится к получению гранулированных неорганических сорбентов. Для получения сорбента в виде порошка LiCl·2Al(OH)3·mH2O (ДГАЛ-Cl) используют литийсодержащий раствор хлорида алюминия. Для получения упомянутого раствора шестиводный хлорид алюминия растворяют в водных растворах, содержащих товарные соединения лития: LiCl, LiOH·H2O, Li2CO3, или содержащие их растворы. Синтез ДГАЛ-Cl проводят при атомном отношении Al:Li в реакционной смеси, равном 2,0:2,3. В реакционную смесь вводят раствор гидроксида натрия до pH 7. Образовавшийся ДГАЛ-Cl отделяют центрифугированием, распульповывают в воде, удаляя избыток LiCl, и подвергают двухступенчатой сушке сначала в режиме кипящего слоя, затем в вакууме. После сушки и измельчения готовят пасту, смешивая ДГАЛ-Cl с раствором поливинилхлорида в хлорорганическом растворителе. В качестве растворителя используют метиленхлорид, трихлорэтилен, или тетрахлорэтилен, или их смеси. Полученную пасту экструдируют через фильеры при противоточной подаче нагретого воздуха. После стадии воздушной дегазации экструдат поступает на стадию вакуумной дегазации. Далее экструдат подвергают дроблению и классификации с возвратом мелкой фракции на приготовление пасты. Гранулы размером 1-2 мм окатывают, отсев направляют на приготовление пасты. Охлажденный после дегазации экструдата воздух, насыщенный парами хлорорганического растворителя и воды, направляют на компримирование под давлением 6 ат, охлаждая при этом воздушный поток до -30С. Образовавшуюся при конденсации жидкую фазу паров растворителей и воды отделяют. Газовый поток, освобожденный от конденсированной фазы, подвергают глубокому охлаждению до -150С. Твердую фазу льда отделяют, а жидкую фазу хлорорганического растворителя подвергают декомпрессии, нагревая до 00С. Жидкую фазу со стадии декомпримирования и глубокого охлаждения используют для приготовления пасты. Очищенный и осушенный воздушный поток нагревают до 120-1400С и используют на стадии дегазации экструдата. Изобретение обеспечивает повышение эффективности процесса получения сорбента в условиях производства соединений лития. 6 ил.

Реферат

Область техники

Настоящее изобретение относится к химическому материаловедению, в частности, к способам получения неорганических сорбентов на основе гидроксида алюминия, селективно извлекающих литий из природных рассолов и техногенных хлоридных солевых растворов, содержащих литий.

Уровень техники

В мировой практике для селективного извлечения лития предложен неорганический сорбент на основе гидратированного композиционного материала состава LiCl/Al(OH)3, способный селективно извлекать литий из рассолов [1]. Получение такого сорбента осуществляют взаимодействием товарного кристаллического Al(OH)3 (размер кристалла не менее +140 мкм) в форме гиббсита, байерита или нордстрандита с гидроксидом лития в присутствии воды при Ж : Т=0,69, производя таким образом композит LiOH/Al(OH)3. Полученный

композит далее обрабатывают 20%-ным раствором соляной кислоты для перевода его в сорбционную форму LiOH/Al(OH)3. После отделения твердой фазы сорбента от маточного раствора его приводят в контакт с водой для удаления из структуры необходимого количества LiCl.

При последующем контакте такого сорбента с литийсодержащим хлоридным рассолом удаленное количество LiCl восстанавливается в его структуре. Далее сорбированный из рассола литий десорбируют водой. При этом сорбцию и десорбцию лития проводят при температуре 80°С. Недостатками способа являются двухстадийность и длительность процесса синтеза сорбента, необходимость использования крепкого раствора соляной кислоты и высокая рабочая температура (80°С) процессов сорбции и десорбции хлорида лития. Однако самым большим недостатком этого сорбента является механическое разрушение его кристаллов в процессе эксплуатации, что делает невозможным его практическое применение.

Известен способ синтеза микрокристаллического гидратированного селективного сорбента отвечающий формуле LiCl.2Al(OH)3, суспензированного непосредственно в макропорах анионообменной смолы [2]. Способ включает в себя:

а) Введение в поры смолы свежеосажденного Al(OH)3 для чего смолу замачивают в насыщенном растворе AlCl3 с последующей обработкой водным раствором аммиака;

б) Промывку смолы для удаления излишков реагентов;

в) Обработку смолы, содержащей Al(OH)3, раствором LiOH для получения промежуточного соединения LiOH.2Al(OH)3;

г) Обработку смолы с промежуточным соединением раствором соляной кислоты или раствором хлорида лития для перевода промежуточного соединения в соединение LiCl.2Al(OH)3.

Недостатками указанного способа являются, во-первых, сложность и многостадийность процесса синтеза, во-вторых, быстрое «вымывание» соединения LiCl.2Al(OH)3 (в течение 7 – 10 дней с начала эксплуатации сорбента) из макропор смолы в процессе циклов сорбция – десорбция.

Известен способ получения гранулированного селективного сорбента для извлечения лития из рассолов путем электрохимического растворения металлического алюминия в концентрированном растворе хлорида лития с образованием соединения состава LiCl.2Al(OH)3.mH2O, отделения фазы сорбента от фазы раствора, сушки и гранулирования сухого порошка сорбента со связующим (порошок фторопласта), растворенным в ацетоне [3]. Недостатками данного способа синтеза сорбента являются: высокая энергоемкость процесса электрохимического синтеза порошка LiCl.2Al(OH)3.mH2O при одновременно низкой производительности и высокой взрывопожароопасности процесса гранулирования, вследствие применения ацетона в качестве растворителя.

Разработан способ получения гранулированного сорбента для извлечения лития из рассолов и установка для его осуществления [4], включающий получение порошка LiCl.2Al(OH)3.nH2O путем смешивания в скоростном смесителе для сыпучих материалов с мешалкой гидроксида алюминия с хлоридом лития в присутствии расчетного количества воды с последующей обработкой полученной смеси в центробежной мельнице – активаторе до получения порошка, отвечающего формуле LiCl.2Al(OH)3.nH2O с размером частиц не более 0,16 мм.

Гранулирование произведенного порошка осуществляют путем экструдирования пасты, получаемой смешением порошка сорбента с растворенной в хлористом метилене смолой поливинилхлорида (связующее). Экструдат после отгонки паров метиленхлорида дробят и классифицируют до получения продукта размером гранул 1,0 – 1,5 мм. Пары выделяющегося при гранулировании метиленхлорида абсорбируют потоком фреонового масла (марка ХФ-22с-16) из потока газа – носителя (воздух), получая 20%-ный раствор метиленхлорида в масле, который направляют на термодесорбцию метиленхлорида с последующей конденсацией его паров и возвратом конденсированной фазы метиленхлорида в производство сорбента. Недостатком данного способа являются высокая энергоемкость технологической операции синтеза порошка соединения LiCl.2Al(OH)3.nH2O, низкая стабильность химического состава получаемого соединения и отсутствие надежного механоактивационного оборудования. Перечисленные недостатки не позволяют реализовать способ в промышленном масштабе.

Предложен способ получения сорбента для извлечения лития из рассолов [5], устраняющий недостатки предыдущего способа [4]. Технический результат достигается тем, что получение LiCl.2Al(OH)3.mH2O осуществляют непосредственным взаимодействием смеси кристаллических хлорида алюминия и гидроксида лития в присутствии небольшого количества воды либо их концентрированных растворов. При этом взаимодействие протекает по реакции:

2AlCl3 + 6LiOH + nH2O → LiCl.2Al(OH)3.nH2O + 5LiCl (1).

Несмотря на высокое качество получаемого продукта и высокую стабильность и воспроизводимость существенным недостатком этого способа является высокий расход самого дорогостоящего товарного литиевого продукта – гидроксида лития. На 1 моль получаемого соединения требуется 6 молей LiOH. Кроме того, способ характеризуется наличием большого количества литийсодержащих отходов в виде раствора LiCl, что требует дополнительных затрат на утилизацию лития.

Позднее этими же авторами был предложен способ получения сорбента для извлечения лития из рассолов, в основе которого лежит замена при синтезе LiCl.2Al(OH)3.nH2O LiOH на более дешевый и менее дефицитный Li2CO3 [6]. Образование твердой фазы продукта осуществляется по реакции:

2AlCl3+3Li2CO3 +(3 + n)H2O → LiCl.2Al(OH)3.nH2O + 5LiCl + 3CO2 (2)

При этом образующийся отход синтеза легко превращают в карбонат лития осаждением из раствора содой по реакции:

2LiCl + Na2CO3 → Li2CO3↓ + 2NaCl (3)

Утилизируемый карбонат лития возвращают на производство сорбента. Таким образом, на получение 1 моля соединения LiCl.2Al(OH)3.nH2O расходуется в конечном итоге 0,5 моля Li2CO3. Однако, не смотря на очевидные достоинства, и этот метод имеет существенные недостатки. К недостаткам данного способа следует отнести низкую скорость взаимодействия по реакции (2) и связанную с этим длительность синтеза сорбента этим способом, занимающую несколько часов. Кроме того в процессе синтеза зачастую образуется гелеобразная фаза LiCl.2Al(OH)3.nH2O, что затрудняет отделение ее от маточного раствора. В способе также не предусматривается гранулирование порошка сорбента.

Разработанный способ получения гранулированного сорбента для извлечения лития из литийсодержащих растворов [7] существенным образом устраняет недостатки вышеописанного способа. Способ включает получение хлорсодержащей разновидности двойного гидроксида алюминия и лития (LiCl.2Al(OH)3.nH2O) из раствора хлорида алюминия, предварительно смешанного с гидроксидом или карбонатом лития при атомном соотношении Al : Li, равном 2,0 – 2,3 при добавлении в смешанный раствор NaOH до рН, равного 6 – 7. Полученный осадок LiCl.2Al(OH)3.nH2O отделяют от раствора, сушат, измельчают до размера частиц и гранулируют при добавлении поливинилхлорида и метиленхлорида в качестве растворителя с рекуперацией испаряющегося в процессе гранулирования метиленхлорида и возвратом в производство.

По своей технической сущности и достигаемому результату этот способ является наиболее близким к заявляемому и выбран нами в качестве прототипа. Однако наряду с несомненными достоинствами данный способ имеет недостатки. Недостатками способа являются:

- использование фильтрации для отделения синтезированного ДГАЛ-Cl от маточного раствора приводит к образованию очень плотного кека, который необходимо измельчать перед переходом на следующую технологическую операцию;

- избыточное содержание хлорида лития в готовом продукте, приводящее к необоснованному повышенному расходу дорогостоящих литиевых реагентов при производстве сорбента ДГАЛ-Cl;

- необоснованно высокая продолжительность одноступенчатого процесса сушки порошка ДГАЛ-Cl;

- высокое остаточное содержание органического растворителя в экструдате, что приводит к повышенному расходу растворителя, с одной стороны, и ухудшение санитарно-гигиенических условий на производстве, с другой стороны;

- необоснованно заниженный показатель механической прочности исходных гранул ДГАЛ-Cl, полученных дроблением дегазированного экструдата, вследствие их неправильной формы;

- система рекуперации метиленхлорида, основанная на масляной абсорбции – десорбции его паров с последующей конденсацией в жидкую фазу не только громоздка и сложна в эксплуатации, но и пожароопасна вследствие единовременного использования большого объема горючего материала в виде вакуумного масла;

- высокая упругость паров метиленхлорида вследствие его низкой температуры кипения (40°С), приводящая к большим потерям данного хлорорганического растворителя при экструзии;

- использование для получения водного раствора AlCl3, содержащего литий только дорогостоящих товарных литиевых продуктов в виде Li2CO3 и LiOH.Н2О, в то время как в условиях действующего литиевого производства имеется целый ряд литийсодержащих полупродуктов и отходов производства, которые могут успешно быть применены для приготовления алюминийлитиевого раствора.

Предлагаемый способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции сохраняет все преимущества прототипа и устраняет вышеперечисленные недостатки.

Сущность изобретения

Технический результат, обеспечивающий устранение указанных недостатков достигается использованием следующих приёмов и операций.

- Для синтеза дисперсной фазы (порошка) двойного гидроксида алюминия и лития (ДГАЛ-Cl) используют раствор хлорида алюминия с уровнем концентрации AlCl3 45 – 220 кг/м3, содержащий литий, раствор хлорида алюминия, содержащий литий готовят растворением кристаллогидрата шестиводного хлорида алюминия в водных растворах, содержащих расчетное количество лития, как в форме индивидуальных (товарных) соединений лития LiCl, Li2CO3, LiOH·Н2О, так и в форме смесей этих соединений и/или в форме литийсодержащих растворов и смесей литийсодержащих растворов или в форме смесей литийсодержащих растворов с индивидуальными соединениями лития, поступающих с соответствующих переделов производства товарных литиевых продуктов LiCl, Li2CO3, LiOH.H2O, получаемых из природных литийсодержащих рассолов. Отделение дисперсной фазы ДГАЛ-Cl от маточного раствора (водный раствор NaCl) осуществляют центрифугированием с дальнейшим использованием фугата для производства обеззараживающего раствора гипохлорита натрия. Дисперсную фазу ДГАЛ-Cl после отделения от фугата распульповывают в расчетном объеме воды, удаляя из ДГАЛ-Cl избыток LiCl путем десорбции в жидкую фазу при перемешивании пульпы в течение 20 – 30 минут. Пульпу центрифугируют, направляя фугат (водный раствор LiCl) на операцию приготовления раствора хлорида алюминия, содержащего литий, а дисперсную фазу ДГАЛ-Cl направляют на двухступенчатую сушку, осуществляемую на первой ступени нагретым воздухом в режиме кипящего слоя с поддержанием температуры в зоне сушки 70 - 75°С до остаточной влажности ДГАЛ-Cl 9,0 – 9,5% мас., на второй ступени в режиме вакуумной сушки с ворошением и поддержанием температуры в зоне сушки 60 - 65°С до остаточной влажности ДГАЛ-Cl 1,5 – 2,0% мас.

- Из высушенного и измельченного порошка ДГАЛ-Cl готовят пасту, смешивая его с предварительно приготовленным раствором хлорированного поливинилхлорида (смола ХПВХ) с хлорорганическим растворителем, в качестве которого наряду с метиленхлоридом используют трихлорэтилен или тетрахлорэтилен или их смеси. Приготовленную пасту экстрадирует через фильтры диаметром 5 мм. Экструдат приводят в противоточный контакт с нагретым до 120 - 130°С воздушным потоком, освобождая экструдат от испаряющегося в воздушный поток хлорсодержащего растворителя. Экструдат, прошедший стадию воздушной дегазации направляют на стадию вакуумной дегазации под разрежением 0,4 – 0,6 ат. Экструдат после дегазации подвергают дроблению и классификации с возвратом ретур (мелкая фракция гранулированного ДГАЛ-Cl) на операцию приготовления пасты. Гранулы ДГАЛ-Cl с размером не менее 1,0 мм и не более 2,0 мм подвергают окатыванию, придавая гранулированному сорбенту округлую форму гранул, повышая тем самым их механическую прочность и возвращая отсев на операцию приготовления пасты.

- Охлажденный при дегазации экструдата воздушный поток, насыщенный парами хлорорганического растворителя или смесью их паров, направляют на компримирование под давлением 6 ат, охлаждая при этом паровоздушный поток до -3°С с конденсацией в жидкую фазу паров хлорорганического растворителя или смеси паров хлорорганических растворителей и воды. Отделение конденсированной фазы от газовой осуществляют туманоулавливанием с отстаиванием и разделением фаз хлорорганического растворителя или смеси хлорорганических растворителей от воды.

- Глубокое охлаждение освобожденного от конденсированной фазы компримированного паровоздушного потока проводят до -15°С с глубокой конденсацией паров хлорорганического растворителя или смеси их паров в жидкую фазу и паров воды в кристаллы льда с последующим отделением конденсированных фаз от воздушного потока и разделением конденсированных фаз на твердую (лед) и жидкую (хлорорганический растворитель или смесь хлорорганических растворителей). Декомпрессию освобожденного от конденсированных фаз воздушного потока осуществляют путём нагревания до 0°С. После чего осуществляют нагрев очищенного и осушенного воздушного потока до 120 - 130°С с возвратом на операцию дегазации экструдата.

- После объединения жидких конденсированных фаз хлорорганического растворителя или смеси хлорорганических растворителей, выделенных на операциях компримирования и глубокого охлаждения паровоздушного потока, жидкий растворитель возвращают на операцию растворения хлорированного поливинилхлорида. Объединенную фазу кристаллов льда с жидкой конденсированной фазой операции компримирования паровоздушного потока подают на операцию приготовления раствора AlCl3, содержащего литий.

Преимущества предлагаемых решений по сравнению с прототипом состоят:

- в снижении себестоимости производства гранулированного селективного к литию сорбента ДГАЛ-Cl за счет снижения расхода литийсодержащего реагента при синтезе дисперсной фазы ДГАЛ-Cl, замены дорогих товарных литиевых продуктов на литийсодержащие полупродукты и отходы производства товарной литиевой продукции, например, из литиеносных природных рассолов, извлечения и возврата в производство содержащегося в синтезированном ДГАЛ-Cl избытка LiCl, упрощения системы рекуперации хлорорганического растворителя;

1) в повышении механической прочности гранулированного сорбента ДГАЛ-Cl;

2) в снижении пожароопасности производства;

3) в снижении выброса паров хлорорганического растворителя в воздух рабочей зоны и окружающую среду.

Реальность достижения технического результата подтверждается описанием технологической схемы процесса производства гранулированного сорбента ДГАЛ-Cl.

Перечень чертежей и таблиц.

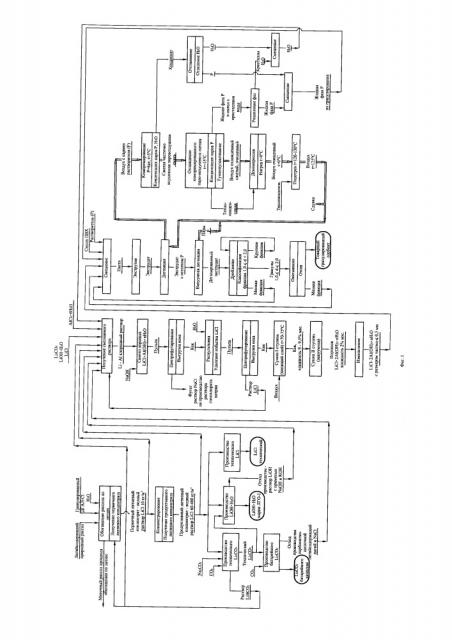

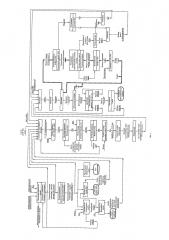

Фиг. 1. Технологическая схема получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции.

Фиг. 2. Таблица показателей свойств органических растворителей, используемых при гранулировании порошка ДГАЛ-Cl.

Фиг. 3. Графики зависимости упругости паров трихлорэтилена (ТХЭ) от температуры.

Фиг. 4. Таблица результатов тестирования образцов гранулированного сорбента ДГАЛ-Cl, произведенных с использованием смешанных литийалюминийсодержащих водных растворов, полученных из различных литийсодержащих источников.

Фиг. 5. Сравнительные химические составы образцов гранулированного сорбента ДГАЛ-Cl с предварительным удалением свободного хлорида лития из синтезированной дисперсной фазы ДГАЛ-Cl и без предварительного удаления.

Фиг. 6. Результаты тестирования образца гранулированного сорбента ДГАЛ-Cl прошедшего операцию удаления свободного (избыточного) хлорида лития до сушки дисперсной фазы ДГАЛ-Cl, измельчения и гранулирования в сравнении с образцом прошедшим стадию удаления свободного хлорида лития после гранулирования и остывания.

В соответствии с технологической схемой (фиг. 1) основными технологическими переделами в промышленном производстве литиевых продуктов, например, в производстве литиевых продуктов из литиеносного гидроминерального сырья являются: сорбционное обогащение рассола по литию хлориду с последующим удалением остатка рассола и получением первичного литиевого концентрата, содержащего, как правило, не более 10 кг/м3 LiCl, концентрирование первичного литиевого концентрата до продуктивного, содержащего LiCl от 60 кг/м3 до 480 кг/м3 в зависимости от необходимости получения того или иного литиевого продукта, получение из продуктивного литиевого концентрат товарных литиевых продуктов в виде карбоната лития технического, карбоната лития батарейного качества, гидроксида лития моногидрата марок ЛГО-3, ЛГО-2. ЛГО-1, хлорида лития технического. Каждый из производимых товарных продуктов может быть использован в качестве исходного реагента для приготовления водного литийалюминиевого хлоридного раствора, применяемого в синтезе дисперсной фазы хлорсодержащей разновидности двойного гидроксида алюминия и лития (LiCl.2Al(OH)2.nH2O).

Процесс получения водного литийалюминиевого хлоридного раствора из товарных литиевых продуктов описывается следующими уравнениями химических реакций:

H2O + AlCl3 + Li2CO3 → AlCl(OH)2 + 2LiCl + CO2↑ (1)

H2O + AlCl3 + LiCl → AlCl2(OH) + LiCl + HCl (2)

LiOH.H2O + AlCl3 → AlCl2(OH) + LiCl + H2O (3)

Поскольку жестких требований по содержанию примесей в смешанном литийалюминиевом хлоридном растворе не существует для его приготовления могут использоваться не только товарные литиевые продукты, но и техногенные литийсодержащие материалы и отходы производства в виде и смесей растворов. Так для приготовления смешанного литийалюминиевого водного раствора могут успешно применяться первичный литиевый концентрат (раствор LiCl 10 кг/м3 с примесью NaCl и KCl), продуктивный литиевый концентрат (концентрированный раствор LiCl с примесью NaCl и KCl), которые берутся с соответствующих технологических переделов в расчетных количествах. Кроме того, эффективным реагентом для получения, смешанного литийалюминиевого хлоридного раствора может быть раствор бикарбоната лития, являющийся техногенным полупродуктом при производстве карбоната лития батарейного качества. В этом случае химическое описание процесса следующее:

LiHCO3 + AlCl3 → AlCl2(OH) + LiCl + CO2↑ (4)

Исходными реагентами для получения смешанного литийалюминиевого водного хлоридного раствора могут служить: отход производства батарейного карбоната лития – литиевый карбонатно-щелочной раствор, содержащий NaCl и KCl в качестве основной примеси; отход производства LiOH.H2O – раствор LiOH, содержащий NaOH и KOH в качестве примесей.

Оптимальный диапазон концентраций алюминия в смешанном литийалюминий содержащим водным хлоридном растворе составляет 45 - 220 г/дм3 в пересчете на AlCl3, поскольку при содержании AlCl3 ниже 45 г/дм3 образующийся осадок ДГАЛ-Cl начинает интенсивно обводняться и плохо отделяется от маточного раствора, а при содержании AlCl3 выше 220 г/дм3 маточный раствор пересыщается по NaCl и осадок ДГАЛ-Cl заряжается кристаллами поваренной соли.

Смешанный литийалюминиевый водный хлоридный раствор приводят в контакт при перемешивании с 1,0 – 2,5N раствором NaOH добавляемый порциями до установления показателя рН образующейся пульпы 6,5 – 7,0. Полученную пульпу центрифугируют, отделяя жидкую фазу (водный раствор NaCl) от твердой фазы синтезированного соединения LiCl.2Al(OH)3.nH2O. Жидкую фазу (фугат) используют либо в качестве продуктивного раствора для получения кристаллической поваренной соли упариванием и сушкой, либо в качестве подпиточного раствора для получения обеззараживающего раствора гипохлорита натрия, производимого из NaOH и Cl2, получаемых мембранным электролизом водного раствора NaCl.

Синтезированную твердую фазу соединения LiCl.2Al(OH)3.nH2O (ДГАЛ-Cl) механически выгружают из центрифуги шнеком (измельчение твердой фазы не требуется) и распульповывают в заданном объеме пресной воды и перемешивают в течение 20 – 30 минут для удаления избытка LiCl из фазы ДГАЛ-Cl в жидкую фазу. Полученный водный раствор LiCl отделяют от ДГАЛ-Cl центрифугированием пульпы. Водный раствор LiCl (фугат) используют для приготовления смешанного литийалюмиевого водного хлоридного раствора. Отфугованный ДГАЛ-Cl сушат. Поскольку сушка ДГАЛ-Cl должна протекать при температуре в зоне сушке, исключающей получение высококристаллизованного материала, для достижения максимальной производительности ДГАЛ-Cl сушат в две ступени: на первой ступени при температуре 70 - 75°С в кипящем слое, создаваемом потоком воздуха, до остаточного влагосодержания 9,0 – 9,5% мас.; на второй ступени при 60 - 65°С в режиме вакуумной сушки с ворошением до остаточного влагосодержания 1,5 – 2,0 % мас. Сухой порошок ДГАЛ-Cl измельчают до размера частиц ≤ 0,1 мм.

Измельченный порошок смешивают до образования однородной пасты с порошком хлорированного поливинилхлорида (ХПВХ- пластификатор) и органическим растворителем (Р) в качестве которого используют либо метиленхлорид, либо трихлорэтилен, либо тетрахлорэтилен (перхлорэтилен), либо их смеси. Пасту подвергают экструзии через фильеры диаметром 5 мм. Размер диаметра фильер 5 мм является оптимальным, так как при этом обеспечивают наиболее высокий выход продукта заданного размера при достаточно высокой степени дегазации экструдата. Экструдат дегазируют в противоточном движении потоком воздуха. Как следует из содержимого таблицы и графических зависимостей упругости пара растворителей от температуры, представленных на фиг. 2 использование тетрахлорэтилена предпочтительнее вследствие минимизации его потерь при получении пасты и экструзии вследствие значительно меньшей упругости его паров, минимальной растворимости в нем воды, минимальной теплоты испарения, что обеспечивает в конечном итоге минимальные его потери при рекуперации и максимальный возврат в производство при высоком качестве возвращаемого реагента.

Для более полного удаления растворителя экструдат прошедший стадию воздушной дегазации подвергают вакуумной дегазации под разрежением 0,4 – 0,6 ат. Дегазированный экструдат дробят и классифицируют. Мелкую фракцию направляют на операцию смешения (получения пасты), а гранулы ДГАЛ-Cl размером в диапазоне ≥ 1,0 мм и < 2,0 мм окатывают для придания гранулам округлой формы, мелкую фракцию отсеивают и также направляют на операцию смешения. Товарный гранулированный ДГАЛ-Cl затаривают в барабаны.

Воздушный поток, насыщенный парами растворителя (Р) направляют на компримирование (давление 6 ат., температура 3°С) частично конденсируя в жидкую фазу пары растворителя и водяные пары и отделяя их от паровоздушной смеси туманоулавливанием. Конденсат отстаивают, отделяя фазу воды от фазы растворителя. Компримированную паровоздушную смесь, прошедшую стадию туманоулавливания, охлаждают до температуры - 15°С, конденсируя пары растворителя в жидкую фазу, а пары воды в кристаллы и отделяя от воздушного потока также туманоулавливанием. Конденсированную жидкую фазу растворителя отделяют от кристаллов льда, смешивают с растворителем, сконденсированным на операции компримирования и направляют на операцию получения пасты смешения. Кристаллы льда смешивают с жидкой фазой воды, сконденсированной на операции компримирования и используют на операции получения смешанного литийалюминиевого водного хлоридного раствора. Данный технологический процесс позволяет довести степень рекуперации: в случае использования низкокипящих растворителей до 97 – 99%.

Очищенный и осушенный воздушный поток нагревают до температуры 120 - 130°С и направляют на операцию воздушной дегазации экструдата.

Возможна реализация процесса рекуперации растворителя в одну стадию вымораживанием. В этом случае для обеспечения степени рекуперацииметиленхлорида 94 – 95% необходимо охлаждение паровоздушного потока до - 70°С. В случае использования в качестве растворителей трихлорэтилена или тетрахлорэтилена для достижения степени рекуперации 97% и выше достаточно охлаждать паровоздушный поток до -15°С. Выбор того или иного варианта рекуперации растворителя осуществляют на основании результатов технико-экономических расчетов, выполняемых на стадии обоснования инвестиций для практической реализации разработки.

Пример 1. В лабораторных условиях проводили сравнительные испытания сорбционно-десорбционных свойств партий гранулированного сорбента ДГАЛ-Cl, произведенных из различных литийсодержащих материалов в соответствии с технологической схемой, представленной на фиг. 1.

Образец № 1 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного путем растворения 385,1 г AlCl3.6H2O в 3,03 литрах карбонатно-щелочного водного раствора состава, г/дм3: литий в пересчете на Li2CO3 – 10,9000; SO4 – 0,0531; Ni – 0,0016; Pb – 0,0075; Cu – 0,0060; Na – 0,5056; Ca – 0,0209; Mg – 0,0138; Fe – 0,0006; B – 0,0938; Cl – 0,7502; pH 9,7, являющегося реальным отходом производства карбоната лития батарейного качества, из технического карбоната лития.

Образец № 2 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора получаемого путем разбавления водой с доводкой суммарного объема до 1 литра смеси 403,5 г AlCl3.6H2O с 0,17 литра отработанного католита состава, г/дм3: LiOH – 120; NaOH – 3,5, являющегося отходом производства LiOH.H2O из карбоната лития или хлорида лития.

Образец № 3 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного путем растворения 403,4 г AlCl3.6H2O в 1,0 литре раствора бикарбоната лития (содержание LiHCO3 – 63,5 г/дм3).

Образец № 4 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного путем растворения 403,2 г AlCl3.6H2O в 3,82 литрах первичного хлоридного литиевого концентрата состава, г/дм3: LiCl – 10,40; NaCl – 0,20; KCl – 0,1; MgCl2 – 0,02; CaCl2 – 0,04; B – 0,005; SO4 – 0,03, являющегося полупродуктом производства технического карбоната лития из природного литиеносного рассола.

Образец № 5 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного смешиванием 0,39 литра водного раствора бикарбоната лития, 1,50 литра первичного литиевого концентрата, 1,25 литра литийсодержащего карбонатно-щелочного раствора и 403,2 г AlCl3.6H2O.

Образец № 6 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного смешиванием 403,1 г AlCl3 с 0,097 литра продуктивного литиевого концентрата состава, г/дм3: LiCl – 481, KCl + LiCl < 4,0 г/дм3 с последующей добавкой воды с целью доведения общего объема раствора до 1 литра.

Образец № 7 произведен с использованием смешанного литийалюминийсодержащего водного хлоридного раствора, полученного путем смешивания 403,3 г AlCl3.6H2O с 40,7 г технического Li2CO3, произведенного из литиеносного природного рассола, с добавкой воды с целью доведения общего объема раствора до 1 литра.

В качестве щелочного реагента при получении всех образцов использовали 1,0N раствор NaOH. В качестве растворителя при гранулировании использовали трихлорэтилен. Полученные образцы гранулированных сорбентов ДГАЛ-Cl тестировали на показатели: статическая обменная емкость по LiCl, механическая прочность, насыпной вес, набухаемость по методикам указанным в ТУ2133-23599583-2002 «Сорбент для селективного извлечения лития». Для тестирования использовали литиеносный природный рассол Знаменского месторождения Иркутской области состава, г/дм3: LiCl – 2,2; NaCl – 6,1; KCl – 8,2; MgCl2 – 115; CaCl2 – 330; Br – 8,3; SO4 - 0,6; B – 0,3; SrCl2 – 3,6 pH – 5,1 и дистиллированная вода. Как следует из полученных результатов, представленных в таблице на фиг. 3 все семь образцов, имеют практически идентичные характеристики по обменной емкости и механической прочности, что подтверждает возможность использования для синтеза гранулированного сорбента в качестве литиеносных исходных реагентов широкий спектр, содержащих литий в виде хлорида, карбоната, гидроксида, включая отходы производства товарных литиевых продуктов.

При этом содержащиеся в литиеносных отходах примеси не оказывают отрицательного влияния на характеристики синтезируемого гранулированного сорбента.

Пример 2. Используя в качестве исходных реагентов AlCl3.6H2O, Li2CO3 технический, воду дистиллированную, смолу ПВХ, метиленхлорид в качестве органического растворителя получали два образца гранулированного сорбента ДГАЛ-Cl.

Образец № 8 был изготовлен строго по технологическому регламенту, предусматриваемому схемой на фиг. 1. Образец № 9 отличался от образца № 8 тем, что из технологического регламента была исключена операция удаления избытка LiCl из синтезированной дисперсной фазы ДГАЛ-Cl. От каждого из образцов были отобраны пробы по 0,2 кг, которые были протестированы по методикам, представленным в примере 1. Перед тестированием образцы сорбентов были проанализированы с целью определения их исходного количественного вещественного состава. При этом образец № 9 перед тестированием был приведен в контакт с 0,5 дм3 дистиллированной воды для удаления избыточного хлорида лития и высушен до постоянного веса в вакуумной сушилке. Результаты химического анализа количественного вещественного состава исходных образцов представлены в таблице на фиг. 5. Результаты тестирования в таблице на фиг. 6. Из полученных результатов следует, что тестовые показатели сравниваемых образцов идентичны. Однако удаление избыточного лития на стадии синтеза дисперсной фазы ДГАЛ-Cl позволяет, во-первых, возвращать в производство сорбент на стадии синтеза 22,5% дорогостоящего хлорида лития от используемого его количества, во-вторых, исключить необходимость операции подготовки гранулированного сорбента для использования по прямому назначению.

Пример 3. Используя в качестве исходных реагентов AlCl3.6H2O, Li2CO3 технический, воду дистиллированную, смолу ПВХ и различные органические растворители (метиленхлорид, трихлорэтилен и тетерахлорэтилен) получали три образца гранулированного сорбента по технологическому регламенту соответствующему технологической схеме (фиг. 1). Образец № 10 – растворитель метиленхлорид, образец № 11 – растворитель трихлорэтилен, образец № 12 – растворитель – тетрахлорэтилен. Полученные образцы тестировали на механическую прочность. Показатели механической прочности тестируемых образцов оказались следующими (%): образец № 10 – 99,1 ± 0,1; образец № 11 – 99,0 ± 0,1; образец № 12 – 99,1 ± 0,1. Разница в механической прочности тестируемых образцов ДГАЛ-Cl гранулированного, полученного с использованием различных растворителей находится в пределах погрешности определения.

Пример 4. Из реагентов, описанных в примерах 2 и 3 получали образец дисперсной фазы ДГАЛ-Cl, который после удаления свободного LiCl делили на две равные порции. Порции сушили каждую отдельно до остаточного влагосодержания 2% мас. Образец № 13 сушили в одну стадию на вакуумной сушилке. Образец № 14 сушили в две стадии: в режиме кипящего слоя на первой стадии до остаточной влажности 9% мас.; в режиме вакуумирования (разрежение 0,6 ат) при ворошении. Для сушки образца № 13 потребовалось 12 часов 40 минут. Общее время сушки образца № 14 составило 3 часа 37 минут. Перевод технологического процесса на двух стадийную сушку позволяет почти в три раза сократить время сушки.

Пример 5. Партию гранулированного сорбента ДГАЛ-Cl получали по технологии представленной на фиг. 1. После завершения технологического передела дробления и классификации, дегазированного экструдата полученную партию ДГАЛ-Cl заданного размера гранул, делили на две равные части. Один образец (образец № 15) тестировали на механическую прочность без окатывания. Второй образец (образец № 16) окатывали во вращающемся барабане в течение 75 минут и после отсева мелкой фракции также тестировали на механическую прочность. Образец № 15 показал механическую прочность на уровне 97,7 ± 0,2%. Образец № 16 показал механическую прочность на уровне 99,0 ± 0,2%. Испытания показали, что окатывание частиц дробленного ДГАЛ-Cl более чем на 1% повышает его механическую прочность.

Пример 6. По технологическому регламенту (фиг. 1) произвели два образца гранулированного сорбента ДГАЛ-Cl. Один образец (образец № 17) с использованием в качестве органического растворителя товарного тетрахлорэтилена. Другой образец (образец № 18) с использованием рекуперированнного тетрахлорэтилена, который был получен вымораживаем (-15°С) из насыщенного парами циркулирующего воздушного потока при получении укрупненной партии гранулированного ДГАЛ-Cl. Образец № 17 показал механическую прочность 99,1%, образец № 18 – 99,0%. Разница оказалась в пределах погрешности, что подтверждает пригодность рекуперированного органического растворителя для гранулирования порошка ДГАЛ-Cl.

Используемые источники информации

1. Патент US 6280693 C01D 15/00 / William C. Bauman John L. Burba, Composition for the recovery of lithium values from brine and process of making/using said composition. Заявл. 20.09.1996, опубл. 28.08.2001.

2. Патент US 4347327, C 08 D 5/20, B 01 J 20/00 / J.M. Lee, W.С. Bauman, Recovery of lithium from brines. заявл. 19.11.79, опубл. 31.08.82.

3. Патент РФ 2028385 В 01J 20/00, С 25 В1/00 / Н.П. Коцупало, Л.Л. Ситникова, Л.Т. Менжерес, заявл. 25.05.1992, опубл. 09.02.1995. Бюл. № 4.

4. PCT/DE2001/004062 Method for producing granulated sorbents and installation for carrying out the method. Заявл. 25.10.2001, опубл. 29.12.2004.

5. Пат. РФ 2223142 В 01J 20/02, С 01 D 15 /00 / / Л.Т. Менжерес, А.Д. Рябцев, Е.В. Мамылова и др. Способ получения сорбента для извлечения лития из рассола. Опубл. 10.02.2004. Бюл. № 23.

6. Пат. РФ 2234367 B01J20/02, C01D15/00 / Л.Т. Менжерес, А.Д. Рябцев, Е.В. Мамылова, Н.П. Коцупало. Способ получения сорбента для извлечения лития из рассолов. Заявл. 15.12.2002, опубл. 20.08.2004. Бюл. № 23.

7. Пат. РФ 2455063. Способ получения гранулированного сорбента для извлечения лития из рассола / А.Д. Рябцев, В.И. Титаренко, Н.П. Коцупало и др. Заявл. 13.10.2010, опубл. 10.07.2012. Бюл. № 19 (прототип).

Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции, включающий получение порошка хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl) из раствора хлорида алюминия, содержащего литий, при атомном отношении Al:Li = 2,0–2,3, при добавлении гидроксида натрия до рН смешанного раствора 6 – 7, отделение порошка ДГАЛ-Cl от раствора, сушку порошка, измельчение порошка до размера частиц ≤ 0,10 мм, гранули