Соединение термопластичного материала с металлом

Иллюстрации

Показать всеИзобретение относится к формированию соединений между термопластичным материалом и металлом. Описан способ соединения термопластичного материала с металлом, включающий: выдерживание н-пропоксида циркония в растворителе с получением первой части золь-гелевого раствора; объединение указанной первой части с деионизированной водой с получением второй части золь-гелевого раствора; объединение аминоарилтриалкоксисилана со спиртом с получением третьей части золь-гелевого раствора; объединение указанной третьей части с указанной второй частью с получением смеси для золь-гелевого раствора; объединение деионизированной воды, или спирта, или их комбинации с указанной смесью с получением раствора; и выдерживание указанного раствора с формированием золь-гелевого раствора, содержащего н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении, которое составляет 1:5. Также описан золь-гелевый раствор. Технический результат: предложен способ соединения термопластичного материала и металла. 2 н. и 13 з.п. ф-лы, 12 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение в целом относится к соединениям и, в частности, к формированию соединений между термопластичным материалом и металлом. Более конкретно, настоящее изобретение относится к способу и устройству для обработки металла для объединения указанного металла и термопластического материала при формировании соединения.

2. Уровень техники

Композиционные материалы все больше применяют при проектировании и изготовлении авиационной техники. Композиционные материалы могут представлять собой прочные легкие материалы, изготовленные путем объединения двух или более функциональных компонентов. Например, композиционные материалы могут включать армирующие волокна, связанные в матрице полимерной смолы. Смолы, используемые в композиционных материалах, могут включать термопластичные или термореактивные смолы. Термопластичный материал может размягчаться под действием нагревания и затвердевать при охлаждении. Термопластичный материал также может выдерживать многократное нагревание и охлаждение. Термореактивный материал может становиться твердым при нагревании. Волокна могут быть однонаправленными или представлять собой тканый материал или ткань.

В некоторых случаях может потребоваться объединение термопластичного материала, например, термопластичного композиционного материала, с металлом. В настоящее время термопластичные материалы соединяют с металлами с помощью крепежных деталей или адгезивных веществ. Однако использование крепежа для соединения термопластичных материалов с металлами может приводить к нежелательному увеличению веса соединения. Кроме того, конструкция соединения и свойства материала могут препятствовать использованию крепежа.

Характеристики термопластичных материалов, например, поверхностное натяжение, могут препятствовать использованию адгезивов в термопластичных соединениях. Кроме того, свойства адгезивных материалов, например, температура разложения, могут препятствовать использованию адгезивов в некоторых производственных процессах. Таким образом, требуется разработать способ и создать устройство, которые бы учитывали по меньшей мере некоторые из обсуждаемых выше проблем, а также другие возможные проблемы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном из иллюстративных вариантов реализации изобретения предложен способ. В растворителе проводят выдержку н-пропоксида циркония с образованием золь-гелевого раствора. Первую часть смешивают с деионизированной водой с получением второй части золь-гелевого раствора. Аминоарилтриаклкоксилан смешивают со спиртом с образованием третьей части золь-гелевого раствора. Третью часть смешивают со второй частью с получением смеси для золь-гелевого раствора. Деионизированную воду или спирт или их комбинацию смешивают со смесью с получением раствора. Раствор выдерживают с получением золь-гелевого раствора, содержащего н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении примерно 1:5.

В другом иллюстративном варианте реализации изобретения предложен золь-гелевый раствор. Указанный золь-гелевый раствор содержит н-пропоксид циркония, аминоарилтриалкоксисилан, растворитель, спирт и деионизированную воду. Указанный золь-гелевый раствор содержит н-пропоксид циркония и аминоарилтриалкоксисилан в равновесном молярном соотношении примерно 1:5.

Еще в одном иллюстративном варианте реализации изобретения золь-гелевый раствор содержит (в молярных процентах) н-пропоксид циркония в количестве примерно от 0,005% до 8,10%, аминоарилтриалкоксисилан в количестве примерно от 0,03% до 44,9%, растворитель в количестве примерно от 0,03% до 46,1%, спирт в количестве примерно от 3,0% до 93,2% и деионизированную воду в количестве примерно от 5,0% до 98,2% от общей молярной концентрации золь-гелевого раствора.

Указанные признаки и функции можно получить независимо в различных вариантах реализации изобретения, либо можно комбинировать их в других вариантах изобретения, подробности реализации которых наглядно показаны в изложенном далее описании изобретения со ссылками на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые признаки и характеристики вариантов реализации изобретения изложены в формуле изобретения. Однако примеры реализации изобретения, а также предпочтительный вариант его использования, дополнительные задачи и признаки изобретения будут более понятны со ссылками на приведенное далее подробное описание примеров реализации изобретения с привязкой соответствующих чертежей:

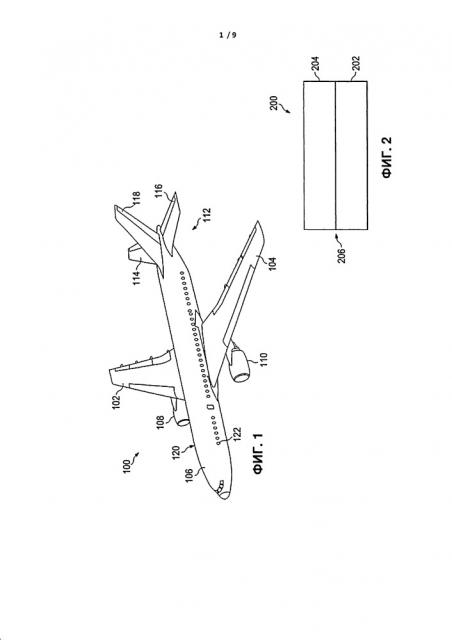

Фиг. 1 - схематическое изображение летательного аппарата, в котором могут быть реализованы приведенные варианты изобретения;

Фиг. 2 - схематическое изображение соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

Фиг. 3 - блок-схема производственной среды в соответствии с вариантом реализации изобретения;

Фиг. 4 - технологическая схема процесса получения золь-гелевого раствора в соответствии с вариантом реализации изобретения;

Фиг. 5 - технологическая схема процесса обработки металла в соответствии с вариантом реализации изобретения;

Фиг. 6 - технологическая схема процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

Фиг. 7 - диаграмма процесса создания соединения между термопластичным материалом и металлом в соответствии с вариантом реализации изобретения;

Фиг. 8 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

Фиг. 9 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

Фиг. 10 - гистограмма результатов испытаний в соответствии с вариантом реализации изобретения;

Фиг. 11 - изображение схемы, иллюстрирующей способ изготовления и эксплуатации летательного аппарата в соответствии с вариантом реализации изобретения;

Фиг. 12 - схема летательного аппарата, в котором может быть реализован вариант осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В различных вариантах реализации изобретения рассматриваются один или более различных его признаков. Например, в примерах реализации изобретения в качестве одного из требуемых способов соединения материалов выделяют и рассматривают склеивание термопластичного материала и металла. В настоящем документе под склеиванием понимают процесс соединения термопластичного материала с металлом под действием температуры и давления. В примерах реализации изобретения склеивание может быть более быстрым и менее дорогим способом соединения термопластичного материала и металла по сравнению с использованием крепежных деталей или адгезивных веществ.

В примерах реализации изобретения также выделяют и рассматривают склеивание термопластичного материала и металла, которое может являться более быстрым способом, чем соединение термореактивного материала и металла путем отверждения. В результате использование в примерах реализации изобретения термопластичных материалов вместо термореактивных материалов можно получить более быстрый или более экономичный способ соединения.

В примерах реализации изобретения дополнительно определено и рассматривается то, что механические связи между термопластичным материалом и металлом не могут обеспечить требуемое соединение. Например, термопластичный материал и металл, соединенные только механическими связями, не могут обладать заданным значением критической скорости высвобождения энергии деформации, сдвиговой прочностью, экологической устойчивостью или усталостными свойствами. В результате с помощью примеров реализации изобретения доказывается, что для упрочнения химических связей на границе раздела с термопластичным материалом может потребоваться изменение химии поверхности титана.

Таким образом, в различных вариантах реализации изобретения предложены устройство и способ для соединения термопластичных материалов и металлов. В частности, в одном или нескольких различных вариантах реализации изобретения предложен способ соединения термопластичного материала и металла, при котором увеличение по меньшей мере одного из перечисленных параметров - вес, стоимость и сложность платформы - не превышает заданную величину.

Обратимся теперь к чертежам, в частности, к Фигуре 1, на которой приведено изображение летательного аппарата в соответствии с одним из вариантов реализации изобретения. В этом наглядном примере реализации изобретения летательный аппарат 100 имеет крыло 102 и крыло 104, прикрепленные к корпусу 106. Летательный аппарат 100 содержит двигатель 108, прикрепленный к крылу 102, и двигатель НО, прикрепленный к крылу 104.

Корпус 106 имеет хвостовую часть 112. Горизонтальный стабилизатор 114, горизонтальный стабилизатор 116, и вертикальный стабилизатор 118 прикреплены к хвостовой части 112 корпуса 106.

Летательный аппарат 100 представляет собой пример летательного аппарата, в котором может быть реализовано склеивание термопластичного материала и металла в соответствии с вариантом реализации изобретения. Например, корпус 106 летательный аппарат 100 может иметь обшивку 120 из термопластичного композиционного материала. Термопластичная композиционная обшивка 120 может содержать обшивку летательного аппарата, выполненную из термопластичных композиционных материалов. Термопластичные композиционные материалы могут включать армированные волокна, связанные в термопластичной матрице смолы. В данном примере металлические скобы (не показаны) в корпусе 106 могут быть прикреплены к термопластичной композиционной обшивке 120. В другом иллюстративном примере иллюминатор 122 летательного аппарата 100 может иметь металлическую кромку. В результате металлическая кромка иллюминатора 122 может крепиться к термопластичной композиционной обшивке 120 или к термопластичной раме иллюминатора 122.

Изображение летательного аппарата 100 на Фиг. 1 не следует толковать как устанавливающее физические или конструктивные ограничения на способ реализации варианта изобретения. Например, летательный аппарат 100 представляет собой гражданское воздушное судно, летательный аппарат 100 может быть военным воздушным судном, винтокрылым летательным аппаратом, вертолетом, беспилотным летательным аппаратом или любым другим походящим летательным аппаратом.

Рассмотрим Фигуру 2, представляющую собой схему соединения между термопластическим материалом и металлом в соответствии с одним из вариантов реализации изобретения. Соединение 200 может представлять собой один из вариантов реализации соединения между термопластичной композиционной обшивкой 120 и металлической деталью, например, скобой согласно Фиг. 1. Соединение 200 содержит термопластичный материал 202 и металл 204. В одном из иллюстрирующих примеров термопластичный материал 202 может представлять собой деталь, изготовленную по существу из термопластика. В другом иллюстративном примере термопластичный материал 202 может представлять собой термопластичный композиционный материал. В данном иллюстративном примере термопластичный композиционный материал может содержать армирующие волокна, связанные в термопластичной матрице смолы. Еще в одном иллюстративном примере термопластичный материал 202 может представлять собой смесь, в которой один компонент представляет собой термопластик.

Термопластичный материал 202 и металл 204 соединены на границе раздела 206. Термопластичный материал 202 и металл 204 могут быть соединены на границе раздела путем склеивания.

В одном из иллюстративных примеров перед склеиванием металл 204 можно подвергать механической обработке поверхности вдоль границы раздела 206. Такая механическая обработка может включать, например, по меньшей мере один из видов обработки: дробеструйную обработку, пескоструйную обработку или другие подходящие виды обработки. В другом иллюстративном примере перед склеиванием металл 204 можно подвергать химической обработке поверхности вдоль границы радела 206. Такая химическая обработка может включать, например, по меньшей мере один из видов химического травления или другие подходящие виды обработки. В некоторых иллюстративных примерах можно выбрать химическое травление можно выбрать из щелочного или кислотного травления. В иллюстративных примерах можно выбрать химическая обработка может быть выбрана из по меньшей мере анодирования фосфорной кислотой, анодирования борной кислотой, анодирования серной кислотой и дихроматом натрия, анодирования хромовой кислотой, фосфат-фторидного травления и других видов химического травления.

Схему 200 на Фиг. 2 не следует толковать как устанавливающую физические или конструктивные ограничения на способ реализации изобретения. Например, соединение 200 может представлять собой соединение между двумя металлами и одним термопластиком. В другом иллюстративном примере соединение 200 может представлять собой соединение между двумя термопластичными материалами и одним металлическим компонентом. В еще одном иллюстративном примере граница раздела 206 соединения 200 может быть неидеально плоской. В других примерах термопластичный материал 202 может иметь толщину, отличающуюся от толщины металла 204. В других иллюстративных примерах толщина по меньшей мере термопластичного материала 202 или металла 204 может меняться по длине соединения 200.

Рассмотрим Фигуру 3, на которой изображена блок-схема производственной среды в соответствии с вариантом реализации изобретения. Производственная среда 300 может быть примером среды, в которой можно изготавливать, ремонтировать и эксплуатировать компоненты летательного аппарата 100 согласно Фиг. 1 или некоторые из комбинации.

Производственная среда 300 включает несколько различных компонентов. Как изображено, производственная среда 300 включает платформу 302, оборудование 304 для получения золь-геля и оборудование 306 для обработки поверхности.

На Фиг. 3 летательный аппарат 100 согласно Фиг. 1 представляет собой пример физической реализации платформы 302 согласно Фиг. 3. Хотя примеры, иллюстрирующие варианты реализации изобретения, предложены в отношении летательного аппарата, варианты реализации изобретения могут также включать и другие типы платформ. Платформа 302 может представлять собой, например, без ограничения, подвижную платформу, стационарную платформу, конструкцию наземного базирования, конструкцию водного базирования и конструкцию космического базирования. Более конкретно, платформа 302 может представлять собой надводное судно, танк, транспортер для личного состава, подвижной состав, космический аппарат, подводную лодку, автомобиль, энергооборудование, мост, дамбу, дом, производственное помещение, здание или другие платформы.

В указанном примере реализации изобретения платформа 302 имеет термопластичный материал 308 и металл 310, соединенные по границе раздела 312. Термопластичный материал 308, металл 310 и граница 312 раздела образуют соединение 314 платформы 302.

Соединение 314 может быть образовано путем склеивания термопластичного материала 308 и металла 310. Термопластичный материал 308 может быть выбран из группы, включающей полиэфиримид, сульфид полиэтилена, полиимид, полиэфиркетонкетон, полиэфирэфиркетон, ацеталь, акриловый, виниловый, целлюлозный материал, полиамид - например, нейлон, полистирол, полисульфон, полиуретан, политетрафторэтилен, например Teflon®, полиолефин, например, полиэтилен, полипропилен, поливинилфторид, например, Tedlar®, полиэфиримид, например, Ultem®, полифенилсульфон, поликарбонат, например, Lexan®, Declar®, либо любой другой подходящий термопластичный материал. Металл 310 может быть выбран из группы, включающей титан, титановые сплавы, алюминиевые сплавы, никелевые сплавы, сплавы нержавеющих сталей, медные сплавы или любой другой подходящий металл. В одном иллюстративном примере металл 310 содержит титановый сплав Ti-6Al-4V.

В настоящем документе фраза «по меньшей мере один» в отношении перечня пунктов, означает, что могут использоваться различные сочетания одного или более пунктов, и что только один из перечисленных пунктов может быть необходимым. Например, фраза «по меньшей мере один из пунктов A, B, и C» может означать, без ограничения, пункт A или пункты A и B. Такой пример может также включать пункты A, B, и C, либо пункты B и C. Пункт может представлять собой конкретный объект, предмет или категорию. Иными словами, по меньшей мере любую комбинацию пунктов и количества пунктов можно использовать из списка, но требуются при этом не все пункты, входящие в список. Иными словами, по меньшей мере пункт A и пункт B могут означать пункт A или пункт B, или их комбинацию.

В некоторых иллюстративных примерах для получения требуемых характеристик соединения 314, металл 310 можно подвергать поверхностной обработке. Такая поверхностная обработка может включать по меньшей мере один из видов обработки: очистку, механическую обработку и химическую обработку, проводимые перед склеиванием. Поверхностную обработку метала 310 можно проводить с помощью оборудования 306 для поверхностной обработки. Как изображено, оборудование 306 для поверхностной обработки содержит оборудование 316 для обезжиривания, оборудование 318 для очистки, промывочное оборудование 320, оборудование 322 для предварительной механической обработки, оборудование 324 для предварительной химической обработки, печь 326, аппликатор 328 для нанесения грунтовки, кисточный аппликатор 330 и струйный аппликатор 332.

Оборудование 316 для обезжиривания может быть выполнено с возможностью проводить обезжиривание, например, водное обезжиривание металла 310 во время поверхностной обработки металла 310. Оборудование 318 для очистки может производить очистку, например, щелочную очистку металла 310 во время поверхностной обработки металла 310. В иллюстративных примерах оборудование 318 для очистки может производить очистку после стадии водного обезжиривания металла 310.

Промывочное оборудование 320 может быть выполнено с возможностью производить промывку металла 310. Промывочное оборудование 320 может быть выполнена с возможностью проведения в нем по меньшей мере одного из промывки погружением и/или промывки в струе. В одном иллюстративном примере в промывочной оборудовании 320 можно производить промывку металла 310 после того, как металл 310 прошел по меньшей мере одну из стадий обезжиривания и/или очистки. В некоторых иллюстративных примерах с помощью промывочной установки 320 можно производить промывку металла 310 после того, как металл 310 прошел по меньшей мере одну из стадий механической предварительной обработки, например, шлифовки, и химической предварительной обработки, например, травления.

Оборудование 322 для механической предварительной обработки может быть выполнено с возможностью производить в нем механическую предварительную обработку металла 310. В оборудовании 322 для механической предварительной обработки можно производить по меньшей мере один из видов обработки: дробеструйную обработку, пескоструйную обработку или какой-либо другой вид подходящей механической обработки. В одном иллюстративном примере с помощью установки 322 для механической предварительной обработки можно придавать шероховатость поверхности металла 310 для обеспечения механической адгезии термопластичного материала 308 к металлу 310. В другом иллюстративном примере оборудование 322 для механической предварительной обработки можно использовать для подготовки поверхности металла 310 для нанесения на нее золь-гелевого раствора 334.

Оборудование 324 для предварительной химической обработки может быть выполнено с возможностью производить в нем предварительную химическую обработку металла 310. В оборудовании 324 для предварительной химической обработки можно производить по меньшей мере один из видов обработки: щелочное травление, кислотное травление или другой вид подходящей химической обработки.

В одном иллюстративном примере использование оборудования 324 для предварительной химической обработки может приводить к увеличению шероховатости поверхности металла 310 для обеспечения механической адгезии термопластичного материала 308 к металлу 310. В другом иллюстративном примере оборудование 324 для предварительной химической обработки позволяет подготовить поверхность металла 310 для нанесения на нее золь-гелевого раствора 334.

Печь 326 может быть выполнена с возможностью проводить в ней высушивание металла 310 после поверхностной обработки. В одном иллюстративном примере печь 326 можно использовать для сушки металла 310 после стадии промывки с использованием промывочного оборудования 320. В другом иллюстративном примере печь 326 можно использовать для просушивания металла 310 после нанесения материала на металл 310 с помощью кисточного аппликатора 330 или струйного аппликатора 332.

Аппликатор 328 для нанесения грунтовки можно использовать для нанесения грунтовки на металл 310. В одном иллюстративном примере после просушивания в печи золь-гелевого раствора 334 на металле 310, с помощью аппликатора 328 на металл 310 может быть нанесена грунтовка. В данном иллюстративном примере печь 326 можно использовать для сушки металла 310 после нанесения грунтовки с помощью аппликатора 328.

Грунтовку можно наносить на металл 310, чтобы изменить характеристики полученного соединения 314. В некоторых иллюстративных примерах грунтовка может представлять собой термостойкую грунтовку. Термостойкая грунтовка может быть выполнена с возможностью выдерживать повышенные температуры в диапазоне от 150 до 800 градусов по Фаренгейту (65,56-426,67°C). В одном иллюстративном примере термостойкая грунтовка может быть выполнена с возможностью выдерживать температуру отвердевания термопластического материала 308. В одном иллюстративном примере термостойкая грунтовка может быть выполнена с возможностью выдерживать температуру в диапазоне от 500 до 800 градусов по Фаренгейту (260-426,67°C)

Золь-гелевый раствор 334 можно наносить на металл 310 с помощью по меньшей мере одного кисточного аппликатора 330, струйного аппликатора 332 или другого подходящего аппликатора. В иллюстративных примерах золь-гелевый раствор 334 можно наносить на металл 310 после по меньшей мере одной обработки из стадии обезжиривания, очистки, промывки, предварительной механической обработки, предварительной химической обработки, сушки в печи или других подходящих поверхностных обработок. В данных иллюстративных примерах поверхностная обработка позволяет подготовить поверхность металла 310 для золь-гелевого раствора 334. В указанных иллюстративных примерах с помощью поверхностных обработок можно получать требуемые характеристики соединения 314.

Оборудование 304 для получения золь-гелевого раствора выполнено с возможностью получения золь-гелевого раствора 334. В настоящем документе золь-гелевый раствор 334 может также называться высокотемпературным золь-гелевым раствором или просто золь-гелевым раствором. Оборудование 304 для получения золь-гелевого раствора позволяет смешивать н-пропоксид циркония 336, аминоарилтриалкоксисилан 338, деионизированную воду 340, растворитель 342 и спирт 344 с получением золь-гелевого раствора 334.

Золь-гелевый раствор 334 представляет собой золь-гелевый раствор, выполненный с возможностью способствовать адгезии между металлом 310 и термопластичным материалом 308, при наносении на металл 310 перед склеиванием. Золь-гелевый раствор представляет собой раствор, полученный путем реакции золь-гелеобразования. Реакция золь-гелеобразования представляет собой метод мокрой химии, включающий реакции гидролиза и конденсации. Золь-гелевый раствор может содержать растворимый предшественник алкоксида металла с функциональными боковыми группами. В некоторых иллюстративных примерах золь-гелевый раствор можно использовать по меньшей мере для присоединения или нанесения покрытия.

В настоящем документе присоединение может представлять собой присоединение на границе раздела, такой как граница раздела 312. Золь-гелевый раствор 334 может способствовать адгезии посредством химических взаимодействий на границе раздела 312. Химические реакции, возникающие благодаря золь-гелевому раствору 334, могут не включать поперечное сшивание. Химические реакции, способствующие адгезии, могут быть выбраны из ван-дер-ваальсового взаимодействия, кислотно-щелочного взаимодействия или других подходящих химических реакций. В некоторых иллюстративных примерах золь-гелевый раствор 334 способствует адгезии посредством образования вторичных (слабых) химических связей.

Золь-гелевый раствор 334 также выполнен с возможностью выдерживать высокие температуры. В ходе склеивания металла 310 и термопластичного материала 308, золь-гелевый раствор 334 может подвергаться воздействию температуры отвердевания термопластичного материала 308. Температура отвердевания термопластичного материала 308 может составлять от 150 до 800 градусов по Фаренгейту (65,56-426,67°C). В некоторых иллюстративных примерах температура отвердевания термопластичного материала 308 может составлять от 500 до 800 градусов по Фаренгейту (260-426,67°C). В результате золь-гелевый раствор 334 выполнен с возможностью выдерживать температуру отвердевания термопластичного материала 308.

В некоторых иллюстративных примерах золь-гелевый раствор 334 выполнен с возможностью предотвращать металл 310 от по меньшей мере одного формирования оксидного слоя, изменения свойств материала со временем и деградации свойств материала. В данных иллюстративных примерах золь-гелевый раствор 334 может функционировать в качестве герметизирующего материала для поверхности металла 310.

Золь-гелевый раствор 334 имеет заданный диапазон значений pH, который соответствует небольшой кислотности. В некоторых иллюстративных примерах значение pH золь-гелевого раствора 334, без доведения, составляет от 4 до 5. Однако в других иллюстративных примерах значение pH золь-гелевого раствора 334 может варьироваться от 3 до 6.

В одном иллюстративном примере для получения золь-гелевого раствора 334 выполняют последовательность стадий. При получении золь-гелевого раствора 334 порядок использования методов смешивания, продолжительность смешивания и конкретный тип смешивания влияет на растворимость компонентов. То есть, методы смешивания влияют на выход золь-гелевого раствора 334. Методы смешивания включают по меньшей мере одну из стадий перемешивания, перемешивания круговым вращением и выдерживания раствора.

Золь-гелевый раствор 334 можно получить на производственной среде 300, либо в другой подходящей среде, имеющей соответствующие материалы и оборудование. Однако золь-гелевый раствор 334 имеет ограниченный срок хранения, составляющий от 1 до 12 часов. Под сроком хранения понимают период времени после получения золь-гелевого раствора, в течение которого золь-гелевый раствор остается подходящим для его требуемой обработки.

В одном иллюстративном примере спирт 344 может представлять собой спирт с низкой молекулярной массой. В настоящем документе спирт с низкой молекулярной массой представляет собой спирт, который имеет низкую молекулярную массу и испаряется при комнатной температуре или при температуре немного выше комнатной. Кроме того, спирт с низкой молекулярной массой также может не оставлять нежелательных остатков на поверхности, на которую такой наносят спирт с низкой молекулярной массой. Спирт 344 может быть выбран из группы, включающей изопропиловый спирт, метанол, этанол, пропанол, н-бутанол(1-бутанол), втор-бутанол(2-бутанол), изобутанол(2-метил-1-пропанол), трет-бутанол(2-метил-2-пропанол) и 3-метил-2-бутанол, или другие подходящие спирты с низкой молекулярной массой.

Растворитель 342 катализирует указанную реакцию. Растворитель 342 также позволяет удерживать н-пропоксид циркония 336 в растворе. В одном иллюстративном примере растворитель 342 может влиять на pH золь-гелевого раствора 334. Растворитель 342 может быть выбран из группы, включающей гликоли, гликолевые эфиры, ледяную уксусную кислоту, бутиловый эфир или другие подходящие катализаторы. Реакция между растворителем 342 и н-пропоксидом циркония 336 может быть умеренно экзотермической.

Производственная среда 300 также содержит оборудование 346 для осуществления склеивания. Оборудование 346 для склеивания выполнено с возможностью осуществления процесса склеивания термопластичного материала 308 и металла 310. После нанесения золь-гелевого раствора 334 на поверхность металла 310, термопластичный материал 1 308 может быть приведен в контакт с поверхностью металла 310. Такое приведение можно называть сборкой. Термопластичный материал 308 и металл 310 можно затем подвергнуть процессу склеивания, используя оборудование для склеивания 346.

В некоторых иллюстриративных примерах термопластичный материал 308 может быть неотвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для осуществления по существу одновременного отверждения термопластичного материала 308 и склеивания термопластичного материала 308 с металлом 310. В одном иллюстративном примере такое отверждение и склеивание можно происходить в течение одного цикла воздействия тепла и давления. В другом иллюстративном примере отверждение и склеивание могут происходить в течение нескольких циклов воздействия тепла и давления.

В некоторых иллюстративных примерах термопластичный материал 308 может быть предварительно отвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для осуществления склеивания термопластичного материала 308 с металлом 310.

В некоторых иллюстративных примерах термопластичный материал 308 может быть частично отвержденным. В таких иллюстративных примерах можно использовать оборудование для склеивания 346 для завершения отверждения термопластичного материала 308 и для осуществления склеивания термопластичного материала 308 с металлом 310.

Оборудование для склеивания 346 может быть выбрано из по меньшей мере одного из автоклава, пресса, нагревающего утюга, зажима, локального нагревательного оборудования или любого другого подходящего оборудования, выполненного с возможностью обеспечения повышенной температуры и давления. После склеивания термопластичного материала 308 и металла 310, формируется соединение 314 с границей раздела 312.

В некоторых иллюстративных примерах термопластичный материал 308 может быть приведен в контакт с поверхностью металла 310 после нанесения грунтовки на поверхность металла 310. Таким образом, на свойства полученного соединения 314 влияет грунтовка между термопластичным материалом 308 и металлом 310.

Изображение производственной среды 300 на Фиг. 3 не призвано устанавливать физические или конструктивные ограничения на то, как реализуются варианты изобретения. Вместо указанных компонентов или в дополнение к ним можно использовать другие компоненты. Некоторые компоненты могут быть необязательными. Кроме того, приведенные блоки показывают некоторые функциональные компоненты. При реализации вариантов, иллюстрирующих изобретение, один или более из указанных блоков можно комбинировать, разделять или комбинировать и разделять на различные блоки.

Например, металл 310 может не подвергаться предварительной механической обработке. В таком иллюстративном примере в производственной среде 300 может не отсутствовать оборудование 322 для предварительной механической обработки. В другом иллюстративном примере золь-гелевый раствор 334 можно наносить на металл 310 только с помощью распыления. В данной иллюстративном примере в производственной среде будет отсутствовать кисточный аппликатор 330.

На Фиг. 4 приведено изображение технологической схемы способа получения золь-гелевого раствора в соответствии с вариантом реализации изобретения. Способ 400 может быть реализован в производственной среде 300 согласно Фиг. 3 для создания золь-гелевого раствора 334.

Способу 400 позволяет получить золь-гелевый раствор 402. Золь-гелевый раствор 402 может представлять собой золь-гелевый раствор 334 согласно Фиг. 3. Золь-гелевый раствор 402 выполнен с возможностью выдерживать температуру отверждения термопластичного материала, например, термопластичного материала 308 согласно Фиг. 3. Золь-гелевый раствор 402 выполнен с возможностью способствовать адгезии между металлом, например, металлом 310, и термопластичным материалом, например, термопластичным материалом 308, при нанесении раствора на металл перед склеиванием. Золь-гелевый раствор 402 может способствовать адгезии, благодаря химическим взаимодействиям на поверхности раздела между металлом и термопластичным материалом.

Процесс начинают с объединения н-пропоксида циркония с ледяной уксусной кислотой. В указанном иллюстративном примере предложен 70% раствор н-пропоксида циркония в пропаноле. В данном иллюстративном примере н-пропоксид циркония добавляют к ледяной уксусной кислоте (операция 404). В указанном процессе ледяная уксусная кислота действует как растворитель н-пропоксида циркония. Ледяная уксусная кислота может выступать в роли растворителя 342 согласно Фиг. 3. Как будет подробно описано далее, количество н-пропоксида циркония и ледяной уксусной кислоты в смеси можно варьировать в зависимости от требуемого состава золь-гелевого раствора 402. Однако для н-пропоксида циркония и ледяной уксусной кислоты равновесное молярное соотношение поддерживают примерно на уровне 1:1. Используемое в данном документе понятие равновесного молярного соотношения представляет собой количественное соотношение, в молях, двух веществ в золь-гелевом растворе. Моль - это мера количества химического вещества. Моль - это количество элементарных частиц, равное количеству атомов, содержащихся в 1 грамме чистого углерода-12, величина примерно равная 6,02214179(30)*1023. В одном иллюстративном примере примерно 2,00 мл н-пропоксида циркония в 70% пропаноле добавляют к примерно 1,46 мл ледяной уксусной кислоты.

Затем н-пропоксид циркония и ледяную уксусную кислоту выдерживают при комнатной температуре (операция 406). В результате данной операции формируется часть А 408. Перед выдержкой н-пропоксид циркония и ледяную уксусную кислоту можно перемешивать вращением. Такое перемешивание вращением можно осуществлять путем вращательных движений контейнера, содержащего н-пропоксид циркония и ледяную уксусную кислоту. В результате перемешивания вращением ингредиенты внутри контейнера смешиваются. Перемешивание вращением проводят для равномерного протекания реакции. В некоторых иллюстративных примерах н-пропоксид циркония и ледяную уксусную кислоту можно перемешивать не вращением, а с помощью мешалки. Затем, после перемешивания вращением н-пропоксид циркония и ледяную уксусную кислоту выдерживают при комнатной температуре. В некоторых иллюстративных примерах после перемешивания н-пропоксида циркония и ледяной уксусной кислоты вращением или перемешиванием с помощью мешалки открытую часть контейнера сверху накрывают фольгой или другой отражающей поверхностью.

Смесь н-пропоксида циркония и ледяной уксусной кислоты затем отставляют в сторону для выдерживания. Под выдерживанием в данной заявке понимают течение времени. В одном иллюстративном примере н-пропоксид циркония и ледяную уксусную кислоту выдерживают в течение примерно от двадцати до тридцати минут.

В ходе процесса объединяют аминоарилтриалкоксисилан с изопропиловым спиртом. В иллюстративном примерев ходе процесса объединяют аминоарилтриалкоксисилан с изопропиловым спиртом для получения части В 412 (операция 410). Изопропиловый спирт может быть спиртом 344 согласно Фиг. 3. В результате такого добавления получают функциональный силан. Для химического состава золь-гелевого раствора 402 требуется минимальное количество изопропилового спирта. Указанное минимальное количество изопропилового спирта можно выразить в виде минимального молярного соотношения изопропилового спирта и аминоарилтриалкоксисилана 18:1. В иллюстративном примере объединяют примерно 5,60 мл аминоарилтриалкоксисилана и примерно 40 мл изопропилового спирта. После добавления аминоарилтриалкоксисилана к изопропиловому спирту смесь перемешивают. Перемешивание с помощью меша