Способ получения графена

Иллюстрации

Показать всеИзобретение относится к химической промышленности и нанотехнологии. Кристаллический графит обрабатывают раствором персульфата аммония в серной кислоте, не содержащей свободной воды. Полученное интеркалированное соединение графит выдерживают до его расширения. Затем гидролизуют, промывают водой и диспергируют при воздействии ультразвука в водном растворе ПАВ, в качестве которых используют смесь олигомерных соединений, содержащих кумулированные двойные углерод-углеродные связи и аминогруппы, а также гидроксильные группы - аминокумулен, при массовом соотношении аминокумулен:графен от 0,25:1 до 4:1. Изобретение позволяет повысить эффективность эксфолиации, увеличить допускаемую рабочую концентрацию графена при его диспергировании. 2 ил., 3 пр.

Реферат

Изобретение относится к технологии углеродных наноматериалов, конкретно к технологии получения графена в виде малослойных и многослойных графеновых материалов.

В описании данного изобретения применяются следующие термины. «Графен», в соответствии с принятой в технической литературе терминологией, означает материал в виде пластинок (чешуек) с поперечным размером порядка 1-100 мкм и толщиной 1-60 графеновых слоев (0,34-20 нм). Условно принято графеновые нанопластинки толщиной до 10 слоев называть малослойным графеном, свыше 10 слоев - многослойным графеном. Какого-то единого критерия для разграничения между графитом и многослойным графеном по толщине графеновых пакетов не существует. В некоторых научных публикациях многослойные графеновые материалы называются графитовыми нанопластинками, в других - графеновыми нанопластинками. Критерием может быть достигаемый полезный эффект применения этих материалов в различных областях. Для ряда применений большее значение имеет аспект формы (отношение поперечного размера чешуек к толщине), чем абсолютная толщина чешуек.

Термин «Аминокумулен» означает технический продукт, получаемый согласно способу, описанному в заявке на кумуленовое вещество, способ его получения и применение. Это смесь олигомерных соединений, содержащих кумулированные двойные углерод-углеродные связи и аминогруппы, в техническом продукте могут также присутствовать гидроксильные группы. Свойства аминокумулена описаны в подаваемой заявке на кумуленовое вещество, способ его получения и применение.

В настоящее время известны различные способы получения графена, которые рассмотрены в обзорных работах [1-3] 1. Грайфер Е.Д., Макотченко В.Г., Назаров А.С., Ким С.-Дж., Федоров В.Е. Графен: химические подходы к синтезу и модифицированию //Успехи химии, 2011, т.80, №8, с. 784-804. 2. Soldano С., Mahmood A., Dujardin Е. Production, properties and potential of graphene //Carbon, 2010, vol. 48, Issue 8, p. 2127-2150. 3. Singh V., Joung D., Zhai L., Das S., Khondaker S.I., Seal S. Graphene based materials: Past, present and future //Progress in Materials Science, 2011, vol. 56, p. 1178-1271.

В работе [4] Geng Y., Wang S.J., Kim J.-K. Preparation of graphite nanoplatelets and graphene sheets //Journal of Colloid and Interface Science, 2009, vol. 336, p. 592-598 описан способ получения графена, включающий (1) обработку кристаллического графита ультразвуком в 98% муравьиной кислоте, в результате чего было достигнуто предварительное расщепление кристаллов графита на нанопластинки; (2) окисление полученных нанопластинок графита до окиси графита; (3) восстановление дисперсии окиси графита до графена действием гидразина. Полученный графен состоял из чешуек толщиной от одного до нескольких углеродных слоев.

Общими существенными признаками рассмотренного и заявленного способа является обработка кристаллического графитового материала окислителем и диспергирование ультразвуком.

Недостатком этого способа является его сложность, многостадийность. Превращение графита в окись графита требует большого расхода окислителя (обычно перманганат калия в концентрированной серной кислоте) и точного контроля условий реакции. Этот процесс трудно масштабируется, поскольку при увеличении масштаба становится взрывоопасным.

В работе [5] Lotya М., Hernandez Y., King Р.J., Smith R.J., Nicolosi V., Karlsson L.S., Blighe F.M., De S., Wang Z., McGovern I.T., Duesberg G.S., Coleman J.N. Liquid Phase Production of Graphene by Exfoliation of Graphite in Surfactant/Water Solutions //J. Amer. Chem. Soc. 2009, vol. 131, p. 3611-3620 описан способ получения полидисперсного графена путем ультразвукового диспергирования кристаллического графита в водном растворе поверхностно-активного вещества (ПАВ, додецилбензол-сульфонат натрия, ДДБС), причем в исходной суспензии концентрацию графита брали 0,1 г/л, а ДДБС 0,5 г/л. После ультразвуковой обработки дисперсии и отделения грубой фракции концентрация полученного графена составляла порядка n*10-3…n*10-2 г/л. Графен был получен в виде чешуек, состоящих преимущественно из 1…10 графеновых монослоев с максимумом на распределении около 5 слоев. Коэффициент светопоглощения дисперсии полученного графена составлял 13,9 л.г-1.см-1 при 660 нм.

Общими существенными признаками рассмотренного и заявляемого способа является диспергирование графитового материала ультразвуком.

Недостатком рассмотренного способа является то, что графен получается в очень малой концентрации, причем только небольшая часть исходного графита превращается в графен. Необходимость работы с малыми концентрациями веществ приводит к большому объему перерабатываемых растворов, что удорожает продукт. Кроме того, ПАВ, добавляемое в суспензию при ультразвуковой обработке, адсорбируется на графене и примесь ПАВ потом трудно удалить. В то же время наличие в продукте примеси ПАВ для многих применений нежелательно.

Известен способ получения графена путем восстановления окиси графита. Окись графита - это продукт глубокого окисления графита, которое проводят обработкой графита сильным окислителем в кислой среде, например хлоратом калия или перманганатом калия в среде концентрированной серной кислоты [6] Уббелоде А.Р., Льюис Ф.А. Графит и его кристаллические соединения. Пер. с англ. М.: Мир, 1965. 256 с. Окись графита легко расслаивается на монослои в водном растворе. Восстановление окиси графита приводит к образованию более или менее дефектных графеновых слоев. Наиболее часто в качестве восстановителя окиси графита в водной среде применяют гидразин. В зависимости от условий восстановления (наличие посторонних наночастиц, ПАВ, полимерных стабилизаторов) графен можно получить в виде монослоев или же в виде нанопластинок многослойного графена. Различные варианты рассматриваемого способа описаны во многих публикациях, например [1,4] - приведены выше и [7, 8]. [7]. Stankovich S., Piner R.D., Chen X., Wu N., Nguyen S.T., Ruoff R.S. Stable aqueous dispersions of graphitic nanoplatelets via the reduction of exfoliated graphite oxide in the presence of poly (sodium 4-styrenesulfonate) //J. Mater. Chem., 2006, vol. 16, p. 155-158. [8]. Zhu Y., Murali S., Cai W., Li X., Suk J.W., Potts J.R., Ruoff R.S. Graphene and Graphene Oxide: Synthesis, Properties, and Applications.

Общими существенными признаками рассмотренного и заявляемого способа является обработка графита окислителем в среде серной кислоты и, в большинстве вариантов, обработка ультразвуком.

Недостатком рассмотренного способа является то, что окись графита является весьма дорогостоящим веществом, в связи с тем, что процесс ее получения требует большого расхода окислителей и при увеличении масштаба становится взрывоопасным. Это удорожает получаемый графен. Кроме того, графен, получаемый путем восстановления окиси графита, имеет дефектную структуру, что ухудшает его электрофизические характеристики.

Известны различные варианты способа получения графена путем диспергирования (чаще всего ультразвукового) суспензии терморасширенного графита в воде или органических растворителях [1]. Описано как простое диспергирование суспензии термически расширенного графита ультразвуком, так и различные усовершенствования, например, действие СВЧ излучения и ультразвука, которые позволяют получить графены, состоящие из нескольких углеродных слоев. Также малослойные графены могут быть получены диспергированием высокорасщепленного терморасширенного графита, получаемого из фторсодержащих интеркалированных соединений графита.

Общими существенными признаками рассмотренного и заявляемого способа является применение для получения графена интеркалированных соединений графита, их расширение и диспергирование расширенного графитового материала, чаще всего под действием ультразвука.

Недостатками рассмотренного способа являются следующие. Получение терморасширенного графита из интеркалированных соединений графита является достаточно сложным производством, что удорожает продукт. Применение в качестве исходного материала для получения графена обычного терморасширенного графита приводит к получению слишком толстых пакетов графеновых слоев, более 50 нм. Различные варианты, интенсифицирующие процесс расслоения терморасширенного графита, например, действие СВЧ излучения и ультразвука, усложняют и удорожают конечный продукт. Применение высокорасщепленного терморасширенного графита, получаемого из фторсодержащих интеркалированных соединений графита, также удорожает конечный продукт, потому что фторсодержащие интеркалированные соединения графита достаточно дорогие.

Известны и другие варианты получения графена путем диспергирования терморасширенного графита или интеркалированных соединений графита, например, со щелочными металлами, но все они слишком сложные, а следовательно, дорогие, или же не обеспечивают получение графена хорошего качества.

Известен способ получения графенового материала [9]. Мележик А.В., Макарова Л.В., Конопля М.М., Бакай Э.А., Чуйко А.А., Пикалов В.К. Способ получения микрочешуйчатого графита. А.С. СССР №1566659 А1, С01В 31/04, 1988 (для служебного пользования, не публиковался). Согласно данному способу получали графеновый материал в виде чешуек толщиной 0,01-0,1 мкм (=10-100 нм) и поперечным размером 10-50 мкм. В описании данного способа получаемый материал назывался «микрочешуйчатым графитом», поскольку в 1988 году термин «графен» как название материала еще не употреблялся, а графеновые материалы не были известны. Фактически, «микрочешуйчатый графит» являлся многослойным графеном. Согласно данному способу, кристаллический (природный) графит обрабатывали раствором пероксодисерной кислоты или пероксодисульфата (персульфата) аммония в безводной серной кислоте. Безводную серную кислоту готовили закреплением концентрированной серной кислоты олеумом. Для приготовления раствора пероксодисерной кислоты в безводной серной кислоте осторожно, при тщательном контроле температуры, смешивали концентрированную серную кислоту, концентрированную перекись водорода и олеум. При обработке графита раствором пероксосерных кислот или персульфата аммония в безводной серной кислоте образуются интер-калированные соединения графита, содержащие внедренные между углеродными слоями анионы пероксосерных кислот. Эти соединения при обычных условиях постепенно разлагаются, причем, образуется расширенное интеркалированное соединение графита желто-коричневого цвета (на начальных стадиях расширения зеленого цвета), кажущийся объем которого в 100-200 раз превосходит насыпной объем исходного графита. Это вещество состоит из наноразмерных чешуек соединения графита, которые разделяются при механическом диспергировании материала в условиях деформации сдвига в зазоре между цилиндрическим ротором и статором диспергирующего устройства. Далее проводят гидролиз диспергированного материала и промывают продукт водой до удаления кислоты. Получают «микрочешуйчатый графит», а в современной терминологии, многослойный графен.

Вариант этого способа был затем описан в [10]. Мележик А.В., Макарова Л.В. Способ получения самосвязывающегося микрочешуйчатого графита. Решение от 29.03.1993 г. о выдаче патента России по заявке 5029619/26, дата поступления 09.10.1992, С01В 31/04.

В дальнейшем был разработан еще ряд модификаций этого способа. Так, в [11]. Мележик А.В., Монахова И.В., Чуйко А.А. Способ получения микрочешуйчатого графита. А.С. СССР №1619638 А2, С01В 31/04. микрочешуйчатый графит, полученный согласно способу [9], дополнительно обрабатывали органилборатами для улучшения диспергируемости в органических средах. А.С. СССР №1619638 было затем переоформлено как патент Украины 11847 и в настоящее время имеется в открытом доступе на сайте Укрпатента.

В [12]. Мележик А.В., Макарова Л.В., Чуйко А.А. Способ получения микрочешуйчатого графита. А.С. СССР №1786778 А1, С01В 31/04. (переоформленном затем как патент Украины 4707) расширенную графитовую массу, полученную согласно способу [9], перед гидролизом обрабатывали газообразным аммиаком, что дало возможность улучшить диспергируемость полученного графенового материала в органических средах и достигнуть более высокой электропроводности полимерных композиционных материалов.

В дальнейшем данный способ был описан в научной статье [13]. Мележик А.В., Рудый Р.Б., Макарова Л.В., Чуйко А.А. Синтез и свойства самосвязывающегося микрочешуйчатого графита //Журнал Прикладной химии, 1995, т. 68, вып. 1, с. 54-57 и еще в ряде публикаций за 1991-1995 г.

Общими существенными признаками рассмотренного и заявляемого способа является обработка кристаллического графита раствором перекисных соединений в безводной серной кислоте, расширение полученного соединения графита при невысокой температуре (20-100°С, в отличие от 900-1100°С при получении терморасширенного графита), диспергирование расширенного графитового материала, гидролиз и промывка графитового материала водой.

Недостатками рассмотренного способа являются следующие. Получение раствора пероксосерных кислот в серной кислоте проводится путем смешивания серной кислоты, концентрированной перекиси водорода и олеума. Этот процесс сопровождается выделением большого количества тепла и при увеличении масштаба его трудно контролировать. Концентрированная перекись водорода является опасной и нестабильной при хранении. При попадании в нее даже небольших примесей соединений каталитически активных металлов (железо, марганец, серебро и др.) может произойти бурная экзотермическая реакция разложения с выделением большого количества газообразного кислорода. Реакция интеркалирования графита раствором пероксосерных кислот в серной кислоте также является экзотермической и ее трудно контролировать в большом масштабе. Если применяется раствор персульфата аммония в безводной серной кислоте, он более безопасен. Однако получаемые графеновые нанопластинки являются слишком толстыми, известным способом не удается получить графеновый материал, состоящий преимущественно из малослойного графена. Наконец, диспергирование полученного расширенного соединения графита, содержащего кислоту, сложно осуществить в промышленном масштабе, потому что оно является коррозионно-активным и опасным.

В 2015 году была опубликована заявка на патент США [14]. US Patent Application Publication 2015/0360956 A1, Pub. Date: Dec. 17, 2015. Production of graphene nanoplatelets by oxidative anhydrous acidic media. J.M. Tour, A. Dimiev, G. Ceriotti. Int. C1. C01B 31/04. Согласно цитируемой заявке, готовили безводную серную кислоту путем закрепления концентрированной серной кислоты олеумом. Затем в безводной серной кислоте растворяли персульфат аммония и этим раствором обрабатывали графит. Вначале происходило интеркалирование графита, затем вспучивание интеркалированного графита с образованием массы зелено-желтого цвета. Реакционную массу промывали водой от кислоты и использовали без дальнейшего диспергирования. По данным просвечивающей электронной микроскопии, полученное вещество состоит из графеновых нанопластинок толщиной 10-50 графеновых слоев. Следует отметить, что данный способ представляет собой начальную стадию (окислительное интеркалирование графита в безводной серной кислоте и расширение реакционной массы) способа, описанного в цитированных ранее публикациях [9-13], и таким образом не является новым.

Общими существенными признаками рассмотренного и заявляемого способа является обработка кристаллического графита раствором персульфата аммония в безводной серной кислоте, расширение полученного интеркалированного графита при температуре около комнатной, и промывка графитового материала водой.

Недостатками рассмотренного способа является то, что полученный материал состоит из слишком толстых многослойных нанопластинок (10-50 слоев). Кроме того (хотя об этом авторы цитируемой заявки не упоминают), материал, полученный непосредственно путем промывки водой расширенной массы без дополнительного диспергирования на какой-то стадии, состоит из графеновых нанопластинок, которые не являются индивидуальными, но достаточно прочно связаны между собой в червеобразные частицы. Фактически, частицы расширенного соединения графита по морфологии подобны частицам терморасширенного графита. Таким образом, полученный материал трудно распределяется в различных средах, поскольку графеновые нанопластинки продолжают оставаться связанными в крупные агрегаты. Для распределения необходимо осуществить механическое диспергирование или обработку ультразвуком, то есть, те стадии, которые авторы цитируемой заявки не включили в рассматриваемый способ. То есть, кажущаяся простота способа получения графенового материала (без диспергирования) влечет за собой необходимость диспергирования при применении данного материала.

Наиболее близким к заявляемому изобретению является способ получения графеновых нанопластинок, описанный в работах [15]. Melezhyk A.V., Tkachev A.G. / Synthesis of graphene nanoplatelets from peroxosulfate graphite intercalation compounds // Nanosystems: Physics, Chemistry, Mathematics. 2014. Vol. 5. №2. P. 294-306 и [16]. Melezhyk A.V., Kotov V.A, Tkachev A.G. Optical Properties and Aggregation of Graphene Nanoplatelets // Journal of Nanoscience and Nanotechnology. 2016. Vol. 16. No. 1. P. 1067-1075. Данный способ является развитием способа, описанного ранее в работах [9-13]. Первые стадии - интеркалирование графита раствором персульфата аммония в безводной серной кислоте и низкотемпературное расширение - совпадают. Полученную расширенную реакционную массу далее обрабатывают водой и промывают на фильтре до удаления серной кислоты. Затем полученный расширенный графитовый материал диспергируют ультразвуком в водной суспензии. Если обработку ультразвуком проводят без добавления поверхностно-активных веществ (ПАВ), получают многослойные (15-25 слоев) графеновые нанопластинки. Если же УЗ обработку проводить с добавкой ПАВ, получаются малослойные (2-5 слоев) графеновые нанопластинки. В качестве ПАВ применяли Диспергатор НФ, додецилбензолсульфонат натрия и Тритон Х-100, которые являются одними из наиболее эффективных для эксфолиации графитовых материалов в водной среде. Хотя химическая обработка графита требует затрат, но существенным преимуществом данного способа перед прямой эксфолиацией необработанного кристаллического графита является то, что весь графитовый материал на 100% превращается в малослойные графеновые нанопластинки при приемлемом времени УЗ обработки, нет необходимости сепарировать продукт.

Общими существенными признаками известного способа и заявляемого изобретения является обработка графита раствором персульфата аммония в серной кислоте, не содержащей свободной воды, выдержка реакционной смеси до расширения, обработка расширенного графитового материала водой, промывка водой до удаления серной кислоты, и диспергирование в водной суспензии с добавкой ПАВ.

Недостатком известного способа является то, что известные ПАВ являются недостаточно эффективными для эксфолиации графитовых материалов. Это влечет за собой необходимость увеличения времени диспергирования или мощности диспергирующего устройства (например, ультразвуковой установки, кавитационного аппарата, роторно-импульсного аппарата и подобных устройств) и таким образом повышает затраты на получение продукта, а следовательно, его стоимость. Кроме того, при применении известных ПАВ концентрация графена, которая допускается для ультразвуковой обработки, ограничена. С увеличением концентрации графена (исходного графитового материала) эффективность ультразвуковой эксфолиации падает, потому что увеличивается обратный процесс агрегации графеновых нанопластинок. Этот вредный эффект ограничивает рабочую концентрацию, а следовательно, и производительность всего процесса.

Кроме того, применяемые ПАВ прочно адсорбируются на поверхности графеновых нанопластинок и удалить их является сложной проблемой. Присутствие ПАВ в графеновом материале мешает для многих применений.

В основу заявляемого изобретения поставлена задача, путем изменения природы молекулы ПАВ и выбора интервала рН, повысить эффективность эксфолиации расширенного графенового материала с целью получения малослойного графена, увеличить допускаемую рабочую концентрацию графенового материала при его диспергировании, а также устранить проблему с мешающим влиянием ПАВ для последующего применения малослойного графена.

Поставленная задача решается тем, что в способе получения графена, включающем обработку кристаллического графита раствором персульфата аммония в серной кислоте, не содержащей свободной воды, выдержку полученного интеркалированного соединения графита до его расширения, гидролиз и промывку водой, ультразвуковое диспергирование в водном растворе ПАВ, что в качестве ПАВ применяется смесь олигомерных соединений, содержащих кумулированные двойные углерод-углеродные связи и аминогруппы (аминокумулен) при массовом соотношении аминокумулен:графен от 0,25:1 до 4:1.

В техническом аминокумулене могут содержаться также гидроксильные группы. Наличие или отсутствие гидроксильных групп не является существенным для реализации заявляемого изобретения.

Количество персульфата аммония, применяемого в заявляемом способе, не выходит за пределы известного способа и потому не является существенным заявляемым признаком. Можно брать от 4 до 10 (оптимально 6-7) масс. частей персульфата аммония на 1 масс. часть исходного кристаллического графита. При количестве персульфата аммония менее 4 частей на 1 часть графита расширение интеркалированного соединения графита не происходит в достаточной степени, что ухудшает разделение чешуек и дисперсность конечного продукта, если же увеличивать количество персульфата аммония сверх 10 частей на 1 ч. графита - дисперсность продукта больше не увеличивается. Количество безводной серной кислоты можно брать минимально достаточным для растворения персульфата аммония. Как показали наши эксперименты, достаточно 1,2-1,5 литров серной кислоты на 1 кг персульфата аммония. При отсутствии в продаже безводной серной кислоты ее можно приготовить путем добавления к концентрированной (94-96%) серной кислоте рассчитанного количества олеума. Как было показано в работе [15], наличие в серной кислоте даже небольшого количества свободной воды сильно подавляет способность графита к расширению и эксфолиации в данных условиях. При этом небольшой избыток олеума не мешает. Таким образом, для гарантии отсутствия воды можно добавлять к концентрированной серной кислоте небольшой избыток олеума сверх расчетного.

Как уже отмечалось, часто наличие обычных ПАВ мешает применению графеновых материалов, поскольку на поверхности графена адсорбируются инородные вещества, препятствующие взаимодействию графена с различными функциональными компонентами, применяемыми для синтеза композиционных материалов. Напротив, молекулы аминокумулена обладают сродством к структуре графена и легко полимеризуются с образованием углеродоподобных структур. Таким образом, аминокумулен является реакционноспособным ПАВ, который может встраиваться в структуру углеродных наноматериалов и нанокомпозитов без ущерба для свойств получаемых материалов.

Далее приводятся данные, доказывающие возможность осуществления заявляемого способа и его эффективность.

Для осуществления изобретения применялись следующие исходные вещества:

графит специальный малозольный ГСМ-2 с содержанием примесей не более 0,5%;

персульфат аммония марки ЧДА;

серная кислота концентрированная марки ХЧ, ГОСТ 4204-77, 93,6-95,6%) серной кислоты;

олеум марки ХЧ, ТУ 2612-005-56853252-2003, 62-65% трехокиси серы.

Безводную (100%) серную кислоту готовили путем закрепления концентрированной серной кислоты олеумом, количества компонентов рассчитывали, исходя из содержания воды в концентрированной кислоте и трехокиси серы в олеуме.

Аминокумулен синтезировали согласно методике, описанной в примере 1 заявки на кумуленовое вещество, способ его получения и применение, следующим образом.

Синтез проводили под тягой. В 2-литровый стеклянный стакан поместили 45 мл безводной серной кислоты и небольшими порциями при перемешивании прибавили 30 г ГМТА. На первой стадии происходит растворение ГМТА (который является основанием) в серной кислоте, сопровождающееся выделением тепла. Стакан охлаждали в холодной воде, чтобы не допустить перегрева реакционной смеси выше 80°С (перегрев при недостаточном охлаждении и перемешивании может инициировать вторую экзотермическую стадию, в результате чего продукт получится неоднородным). На этой стадии реакционная смесь бесцветная и представляет собой ГМТА, в котором атомы азота протонированы серной кислотой. Стакан прикрыли алюминиевой фольгой для защиты от влаги воздуха и поставили в печь, разогретую до 120°С. Когда температура реакционной смеси, измеряемая термопарой, достигла 110°С, началась бурная экзотермическая реакция, сопровождающаяся выделением газообразного диоксида серы и образованием вязкой черной пены. Стакан извлекли из печи и после остывания до комнатной температуры добавили 200 мл воды. Продукт растворился с образованием темно-коричневого раствора. К этому раствору добавили 75 мл 25%-ного водного аммиака. Выпавший осадок отфильтровали и многократно промыли на фильтре водой, после чего высушили на воздухе при комнатной температуре до постоянной массы. Получили аминокумулен в виде черных хрупких кусочков с блестящим изломом, выход 11,96 г.

Для диспергирования применяли лабораторную ультразвуковую установку ИЛ-10.

Оптическую плотность дисперсий графена измеряли на длине волны 500 нм с помощью фотоэлектрического колориметра КФК-3. Оптическая плотность дисперсии графена относительно слабо зависит от длины волны света в видимой области спектра. Исходя из оптической плотности и концентрации рассчитывали коэффициент светопоглощения, который, как показано в работе [16], может применяться в качестве эмпирического параметра, характеризующего эффективность диспергирования (эксфолиации) графеновых материалов.

Заявляемое изобретение иллюстрируется следующими фигурами графических изображений.

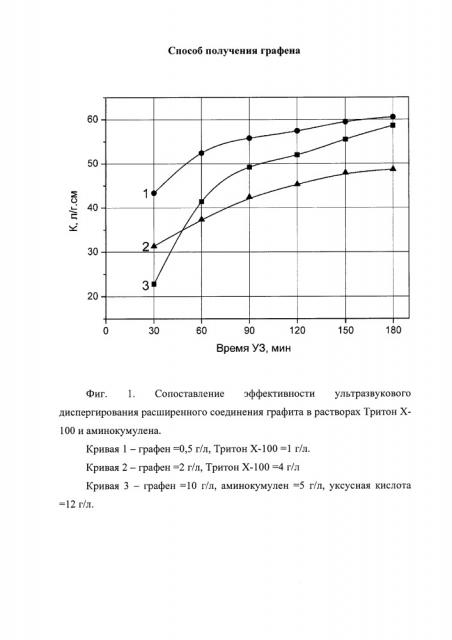

Фиг. 1. Сопоставление эффективности ультразвукового диспергирования расширенного соединения графита в растворах Тритон Х-100 и аминокумулена.

Кривая 1 - графен = 0,5 г/л, Тритон Х-100=1 г/л.

Кривая 2 - графен = 2 г/л, Тритон Х-100=4 г/л.

Кривая 3 - графен = 10 г/л, аминокумулен = 5 г/л, уксусная кислота = 12 г/л.

Фиг. 2. Типичные электронные изображения графена по примеру 1, полученные с помощью просвечивающего электронного микроскопа.

Далее приводятся конкретные примеры реализации изобретения.

Пример 1

Вначале провели синтез расширенного соединения графита согласно методике, описанной в способе-прототипе. Для этого в 2-литровый стакан из термостойкого стекла внесли 33,3 г персульфата аммония, 50 мл безводной серной кислоты, и перемешивали при комнатной температуре до растворения персульфата аммония (15 мин). Во время всех операций здесь и далее стакан с реакционной смесью закрывали пленкой для защиты от влаги воздуха. Затем добавили 5 г графита ГСМ-2 и перемешали до образования однородной суспензии. Перемешивание (покачиванием стакана) продолжали в течение 20 мин при комнатной температуре. За это время смесь загустела вследствие начинающегося расширения интеркалированного графита. Тогда стакан с реакционной смесью поставили на 3 часа в шкаф с температурой 40°С для окончательного расширения. Получили расширенную массу с кажущимся объемом 1300 см3, состоящую из червеобразных частиц желто-бурого цвета. Эту массу залили 1,5 литра холодной воды для гидролиза. Смесь выдержали в течение 1 дня, пока частицы продукта пропитались жидкостью и перестали всплывать. Затем продукт перенесли на фильтр из полипропиленового материала и промыли водой до нейтральной реакции промывной воды. После стекания избыточной воды получили 270,0 г влажного расширенного соединения графита (РСГ), массовое содержание графенового углерода, в котором равнялось (5/270)*100%=1,852%.

Отдельно в стакане емкостью 250 мл растворили 2,5 г аминокумулена в 66,7 мл 9%-ной уксусной кислоты и довели этот раствор водой до общего объема 100 мл.

В стакан емкостью 600+ мл поместили синитезированное как указано выше влажное РСГ, прилили раствор аминокумулена в уксусной кислоте и добавили воду до общей массы 500 г. Таким образом, массовая концентрация графенового углерода в полученной смеси составляла 1% (10 г/л).

Стакан поместили в ультразвуковую установку и, при охлаждении в водяной бане и периодическом перемешивании, проводили обработку ультразвуком. Через каждые 30 мин отбирали пробу дисперсии массой 1 г и разбавляли водой в мерной колбе до общего объема 1 л, после чего измеряли оптическую плотность разбавленной пробы в кювете 1 см на длине волны 500 нм. Из полученных данных рассчитывали коэффициент свето-поглощения К (л/г.см):

К=(D-D0)/CL (л/г.см), где

D - измеряемая оптическая плотность (безразмерная);

D0 - поправка на поглощение самого аминокумулена длине волны 500 нм, найденная в отдельном опыте, в данном случае составляет 0,05;

С - концентрация графена в измеряемой дисперсии, в данном случае начальная концентрация графена составляла 10 г/л, разбавление пробы в 1000 раз, следовательно концентрация в измеряемой разбавленной пробе равна 0,01 г/л;

L - оптическая длина кюветы (1 см).

Согласно работе [16] коэффициент светопоглощения может рассматриваться как мера дисперсности графеновых материалов, диспергированных в воде или другом растворителе. Чем меньше средняя толщина графеновых нанопластинок, тем больше величина К.

Для сравнения опыт повторили, но вместо аминокумулена взяли поверхностно-активное вещество Тритон Х-100, которое, согласно данным работы [16] является одним из лучших для эксфолиации и диспергирования графеновых материалов. На фиг. 1 показано изменение коэффициента светопоглощения графеновых нанопластинок со временем ультразвуковой обработки расширенного соединения графита в водных растворах ПАВ при различных условиях.

Кривая 1 получена при концентрации графена 0,5 г/л и концентрации Тритон Х-100 1 г/л.

Кривая 2 получена при концентрации графена 2 г/л и концентрации Тритон Х-100 4 г/л.

Как видно, с увеличением концентрации графена в обрабатываемой ультразвуком суспензии коэффициент светопоглощения падает. В работе [16] этот эффект был объяснен как следствие агрегации нанопластинок (процесс, обратный эксфолиации). Чем выше концентрация графена, тем больше агрегация. При попытке обработать ультразвуком систему с концентрацией графена 10 г/л и Тритон Х-100 10 г/л образования коллоидной дисперсии графеновых нанопластинок не происходит, получаются крупные хлопья (агрегаты графеновых нанопластинок), при этом увеличение времени УЗ обработки ничего не дает.

Опыты с Тритоном Х-100 соответствуют способу-прототипу. Кривая 3 на фиг. 1 соответствует заявляемому способу. Как видно, несмотря на высокую концентрацию графена (при которой способ-прототип не работает), достигается эффективная эксфолиация графенового материала.

На фиг. 2 показаны несколько типичных снимков графена по заявляемому способу, полученных с помощью просвечивающего электронного микроскопа. В местах изгибов графеновых чешуек можно посчитать число слоев. Обработка фрагментов 20 снимков, на которых было видно число слоев, показала, что среднее число слоев в полученных графеновых нано-пластинках равно 5-6.

Пример 2.

Осуществили аналогично примеру 1, но количество аминокумулена взяли вдвое меньше, что соответствует массовому соотношению 0,25 масс.ч. аминокумулена на 1 масс.ч. графена. После 3-часовой ультразвуковой обработки получили графеновый материал, для которого коэффициент светопоглощения составлял 50,5 л/г⋅см, что выше способа-прототипа.

Пример 3.

Осуществили аналогично примеру 1, но массовое соотношение аминокумулена к графену взяли 4:1 (при этом увеличили также количество уксусной кислоты, необходимой для растворения аминокумулена). После 3-часовой ультразвуковой обработки получили графеновый материал, для которого коэффициент светопоглощения составлял 61,0 л/г⋅см, что значительно выше способа-прототипа.

Проведенные опыты показали, что уменьшение массового соотношения амикокумулена к графену менее чем 0,25:1 приводит к значительному ухудшению диспергируемости, что отражается в снижении коэффициента светопоглощения. Увеличение же массового соотношения аминокумулена к графену свыше 4:1 не оправдано с точки зрения расхода аминокумулена, если ставится задача только эксфолиации графенового материала. Вместе с тем, для получения композиционных материалов, содержащих графен и аминокумулен или продукты его полимеризации, увеличение массового отношения аминокумулена к графену свыше 4:1 может быть оправдано.

Таким образом, заявляемый способ обеспечивает получение мало-слойных графеновых нанопластинок. При этом ультразвуковую обработку можно проводить с концентрированными суспензиями расширенного соединения графита, что значительно увеличивает производительность процесса.

Способ получения графена, включающий обработку кристаллического графита раствором персульфата аммония в серной кислоте, не содержащей свободной воды, выдержку полученного интеркалированного соединения графита до его расширения, гидролиз и промывку водой, и ультразвуковое диспергирование в водном растворе ПАВ, отличающийся тем, что в качестве ПАВ применяется смесь олигомерных соединений, содержащих кумулированные двойные углерод-углеродные связи и аминогруппы, а также гидроксильные группы (аминокумулен), при массовом соотношении аминокумулен:графен от 0,25:1 до 4:1.