Способ получения наноструктурированного каменноугольного пека

Иллюстрации

Показать всеИзобретение относится к технологии получения графитированных конструкционных материалов с повышенными физико-механическими характеристиками для создания углеродных изделий. Предложен способ получения наноструктурированного каменноугольного пека, включающий смешение частиц дробленого пека в твердом состоянии с углеродными нанотрубками в диспергированном состоянии в атмосфере инертного газа при воздействии на смесь частиц электростатическим полем в униполярном коронном разряде при напряженностях электрического поля от 1 до 6 кВ/см, нагревание смеси выше температуры размягчения при постоянном перемешивании и охлаждение. Согласно способу частицы дробленого пека в твердом состоянии имеют размер -250 мкм, при этом нагревание смеси ведут до температуры равной двойной температуре размягчения пека, а охлаждение ведут до получения заплавленных кусков. Изобретение обеспечивает улучшение характеристик каменноугольных пеков и углерод-углеродных композитов на их основе. 3 табл., 1 ил.

Реферат

Изобретение относится к технологии получения графитированных конструкционных материалов нового поколения с повышенными физико-механическими характеристиками для создания углеродных изделий широкой номенклатуры качества. Наноструктурированный каменноугольный пек может использоваться как в производстве пековой продукции на коксохимических предприятиях металлургического производства, так и при подготовке искового сырья к производству на его основе углеродных материалов на заводах соответствующей отрасли промышленности.

Известен способ получения высокотемпературного пека для производства пекового кокса [1]. Сущность данного способа заключается в том, что среднетемпературный пек подвергается термоокислению с добавкой - продуктом регенерации путем дистилляции поглотительного масла, используемого при улавливании бензольных углеводородов из коксового газа. Предпочтительно добавка составляет 5-10% от массы пека. Технический результат - увеличение выхода целевого продукта и улучшение характеристик высокотемпературного пека.

Однако добавки наноструктур в отличие от аналога позволяют получить материалы нового поколения с физико-механическими характеристиками намного выше.

Известен наноструктурированный каменноугольный пек [2], модифицированный добавкой нанодисперсного углерода в количестве 0,3-1,0 мас.%, полученный по способу получения, включающий смешивание пека в твердой фазе с нанодисперсным углеродом, нагревание смеси выше температуры размягчения при постоянном перемешивании и охлаждение. Недостаток данной технологии заключается в неравномерном распределении добавки по объему пека. Поэтому возникла необходимость в разработке технологии, достигающей более равномерного введения добавки в связующее.

Известно введение углеродной наноструктурированной добавки в пек путем нанесения модифицирующей добавки в электростатическом поле на частицы пека фракцией (-300) мкм. [7]. Для перемешивания в электростатическом поле смесь частиц пека с УНМ помещается в вертикальную емкость, через которую пропускают газ (инерт) для создания псевдоожиженного слоя, при этом материал обрабатывается в униполярном коронном разряде при напряженностях электрического поля от 1 до 6 кВ/см. Исследования влияния способа введения наноструктурирующей добавки на свойства пековой матрицы показывают улучшение технологических свойств наноструктурированной пековой матрицы по сравнению с немодифицированной.

В основу предлагаемого изобретения положена задача получения наноструктурированной пековой матрицы, обладающей улучшенными (по сравнению с немодифицированной) технологическими свойствами, влияющими на качество коксопековой композиции на технологических стадиях ее приготовления и последующей температурной обработки, приводящей к увеличению эксплуатационных характеристик углеродных конструкционных материалов, а также к уменьшению количества технологических стадий производства углеродных материалов (количества пропиток каменноугольным пеком и последующих термообработок), то есть к экономии энерго- и сырьевых ресурсов. Такими технологическими свойствами связующего являются спекающая способность, выход коксового остатка, краевой угол смачивания, потеря массы при карбонизации и другие.

Решение поставленной задачи заключается в введении в каменноугольный пек модифицирующей добавки углеродных нанотрубок в оптимальном количестве для равномерного распределения по объему каменноугольного пека, приводящего к его наноструктуризации, а также проведении процесса смешивания твердых частиц пека и наноразмерного углерода (нанотрубок) следующим образом: частицы переводят в диспергированное состояние, а на диспергированную смесь частиц в атмосфере инертного газа воздействуют электростатическим полем высокого напряжения. Каменноугольный пек измельчают до размера частиц -250 мкм. Материал обрабатывается в униполярном коронном разряде при напряженностях электрического поля от 1 до 6 кВ/см. Статическая электризация - процесс обмена зарядами между самими частицами и другими телами при их контактировании. Затем нагревают смесь до температуры равной двойной температуре размягчения пека и охлаждают до получения заплавленных кусков.

Введение различных модифицирующих добавок для улучшения эксплуатационных характеристик конечного материала в исходное сырье - каменноугольный пек известно [3, 4, 5]. Механизм действия модифицирующих добавок как на исходное сырье, так и на композиции на его основе различен [6].

В настоящее время в качестве модифицирующих добавок широко используются углеродные наноматериалы, т.е. материалы, размеры которых хотя бы по одному направлению составляют величину менее 100 нм. К таким углеродным наноматериалам относятся фуллерены, фуллериты, углеродные наностержни, углеродные нановолокна, одно- и многослойные углеродные нанотрубки, техническая сажа и др. В основе большинства углеродных наноматериалов лежит графен - плоская сетка из атомов углерода, расположенных по углам правильного шестиугольника. Кроме того, графен является и основным структурным элементом другого углеродного материала - графита, в том числе и всех графитированных конструкционных материалов.

Основными целями введения модифицирующих сырье для производства углеродных конструкционных материалов добавок являются две - повышение физико-химических и технологических характеристик сырья, играющих важную роль на разных стадиях производства, и создание пространственной структуры, повышающей технологические свойства конечного продукта.

В качестве модифицирующей добавки для получения наноструктурированного каменноугольного пека были выбраны углеродный наноматериал (УНМ) марки «Таунит» и многослойные углеродные нанотрубки (МНТ) в количестве от 0,1 до 1,5 мас.% [7]. Характеристики углеродных нанотрубок представлены в таблице 1.

На основе полученных в ходе исследования модифицированных каменноугольных пеков с различной концентрацией углеродных нанотрубок данных были выбраны значения концентраций модифицирующей добавки, при которых модифицированный пек обладал наиболее оптимальными технологическими характеристиками, а именно от 0,2 до 0,3 мас.%. При добавке углеродных нанотрубок в количестве менее 0,2 мас.% увеличивается содержание летучих веществ в пеке, что говорит об уменьшении адсорбции легколетучих компонентов пека модифицирующей добавкой и приводит к снижению выхода коксового остатка из модифицированного пека и общему снижению технологических свойств каменноугольного пека как связующего вещества при изготовлении коксопековых композиций на его основе. При добавке нанотрубок в количестве более 1,5 мас.% увеличивается значение краевого угла смачивания пека, что говорит об изменении его реологических свойств, вызванных излишней концентрацией модифицирующей добавки. Кроме этого, снижается выход коксового остатка из модифицированного пека, что приводит к снижению технологических свойств каменноугольного пека как связующего вещества при изготовлении коксопековых композиций на его основе.

Описание технологии

Для гомогенизации смеси каменноугольного пека с модифицирующей добавкой требуется выполнение последовательности операций. Каменноугольный пек измельчают до размера частиц -250 мкм на помольном оборудовании типа вибромельницы. Диспергирование материала необходимо для повышения равномерности осаждения наномодифицирующей добавки по поверхности частиц пека. Далее пек и добавку углеродных наноматериалов помещают в камеру модификации. Через камеру пропускают инертный газ для создания псевдоожиженного слоя. Использование инертного газа необходимо, так как длительное пропускание воздуха через мелкодисперсные частицы пека приведет к ускорению процесса окисления пека. Скорость подачи газа регулируется в зависимости от массы порошка. Поток необходимо увеличивать до поддержания обрабатываемого материала в псевдоожиженном состоянии, но не допуская унос частиц. Затем на диспергированную смесь частиц воздействуют электростатическим полем высокого напряжения. Материал обрабатывается в униполярном коронном разряде при напряженностях электрического поля от 1 до 6 кВ/см. При воздействии электростатического напряжения частицы приобретают заряд и происходит равномерное осаждение наноматериалов по поверхности пека. Для увеличения заряда частиц необходимо увеличивать напряженность электрического поля, плотность коронного разряда и время зарядки. Технологический процесс распределения добавки на порошке пека заключается в сообщении электрического заряда частицам диэлектрического порошкового материала и под действием электрических сил осаждением наноуглеродных добавок из аэрозольного облака. Время обработки находится в прямой зависимости от массы обрабатываемого материала.

После обработки смесь нагревают до температуры примерно равной двойной температуре размягчения пека. Указанная температура, с одной стороны, позволяет достичь необходимых реологических свойств пека (вязкости, текучести), а с другой стороны, при этой температуре реакции термодеструкции компонентов пека идут наименее интенсивно и не приводят к снижению технологических свойств пека. Перемешивание смеси каменноугольного пека с модифицирующей добавкой в жидкой фазе позволяет сформировать наноструктуры в объеме смеси, а также приводит к адсорбции модифицирующей добавкой легких фракций пека, способствуя тем самым повышению в дальнейшем плотности и прочности конечного продукта. После перемешивания в жидкой фазе модифицированный каменноугольный пек остужают, получая при этом заплавленные куски, менее подверженные процессу окисления кислородом воздуха, чем незаплавленные мелкодисперсные частицы пека, полученные с помощью смешения только в твердой фазе. Таким образом, данный способ позволяет достичь наиболее равномерного распределения модифицирующей добавки в объеме пековой матрицы. Предлагаемое техническое решение может быть реализовано с помощью известных аппаратов электронно-ионной технологии, например камеры с электрическим кипящим слоем [8].

Пример применения

Сущность предлагаемого изобретения иллюстрируется на примере конкретного применения. В качестве сырья для модифицирования связующего был выбран промышленно выпускаемый среднетемпературный каменноугольный пек марки «А» по ГОСТ 10200, широко используемый в производстве углеродных конструкционных материалов различного назначения. В качестве модифицирующей добавки использовали углеродный наноматериал марки «Таунит» и многослойные углеродные нанотрубки. Характеристики добавок приведены в таблтице 1.

Углеродные наноструктурные добавки вводили в пек нанесением модифицирующей добавки в электростатическом поле на частицы пека фракцией (-250) мкм с последующим заплавлением.

Свойства исходного и модифицированных пеков приведены в таблицах 2 и 3.

Для всех проб модифицированных пеков характерно повышение температуры размягчения и снижение величины выхода летучих веществ по сравнению с этими показателями для чистого пека.

Пробы пека, модифицированные МУНТ, характеризуются повышенной зольностью (0,45-0,46%) по сравнению с этой величиной для чистого пека и пеков модифицированных УНМ «Таунит» (0,31-0,32%).

По результатам термического анализа потеря массы до 360°С (Δm360), обусловленная испарением низкомолекулярных составляющих у модифицированных в лабораторных условиях образцов, несколько снижается по сравнению с исходным пеком. Для образцов, модифицированных в электростатическом поле, величина Δm360 не меняется (дифференциальная термогравиметрическая кривая, ДТГ). Выход коксового остатка при 800°С возрастает у всех модифицированных пеков по сравнению с исходным, наибольший эффект наблюдается при добавлении УНМ «Таунит» (42,9%).

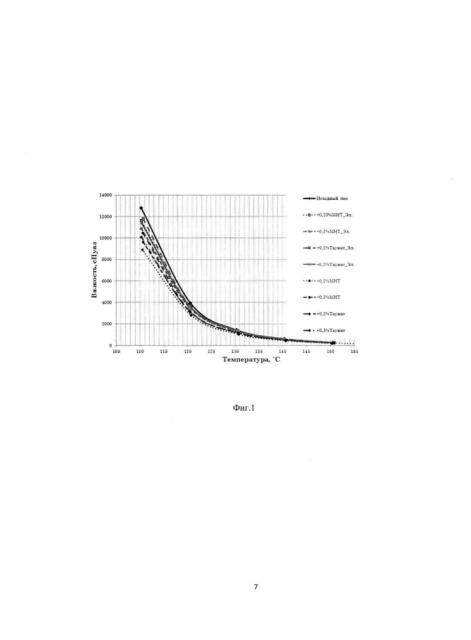

На фиг. 1 представлены политермы вязкости исходного и модифицированных среднетемпературных пеков.

Для модифицированных образцов пеков наблюдается тенденция некоторого снижения вязкости в сравнении с исходными в исследованном температурном интервале. У модифицированных образцов в исследованном интервале (110-150°С) наблюдается тенденция некоторого снижения вязкости в сравнении с исходными. Снижение вязкости обусловлено размягчением пека; в процессе перехода пеков из исходного стеклообразного состояния в жидкотекучее при повышении температуры происходят структурные изменения, связанные с ослаблением межмолекулярных связей надмолекулярных структур. Использование углеродных нанотрубок в качестве модифицирующего материала уменьшает вязкость пека, не снижает температурный диапазон вязкотекучего состояния связующего, что делает их пригодными для улучшения характеристик каменноугольных пеков-связующих в углерод-углеродных композитах. Улучшенные реологические свойства пека обеспечивают хорошее взаимодействие волокна или кокса (наполнитель) с пеком (связующим). Наилучшее изменение вязкости происходит при модификации пеков механическим перемешиванием, однако модификация в электростатическом поле также обеспечивает текучее состояние пека при более низких температурах нагрева. Температура размягчения, выход летучих веществ, зольность исходного и модифицированных пеков приведены в таблице 2. Термический анализ, коксовый остаток исходного и модифицированных пеков приведены в таблице 3.

Выводы:

1. Для модифицированных образцов пеков наблюдается тенденция снижения вязкости в сравнении с исходным пеком в исследованном температурном интервале (110-150°С). После введения наноструктурных добавок вязкость среднетемпературного пека падает с 12800 сП до 8930 сП при 110°С, с 3950 сП до 2820 сП при 120°С. Использование углеродных нанотрубок в качестве модифицирующего материала снижает вязкость пека, не уменьшая температурный диапазон вязкотекучего состояния связующего, что делает их пригодными для улучшения характеристик каменноугольных пеков в углерод-углеродных композитах.

2. Происходит увеличение температуры размягчения модифицированных пеков и снижение выхода летучих веществ. Это объясняется изменением условной вязкого течения связующего при повышении температуры в связи с участием в нем образующихся структурных составляющих пека и углеродных нанотрубок.

3. Данные по выходу коксового остатка (КО) свидетельствуют об увеличении этого показателя для модифицированных пеков. Более высокие показатели наблюдаются у образцов, модифицированных электростатическим методом, что косвенно свидетельствует о более равномерном распределении добавки в объеме материала.

4. Потеря массы до 360°С (Δm360), обусловленная испарением низкомолекулярных составляющих у модифицированных в лабораторных условиях образцов, снижается по сравнению с исходным пеком.

Источники информации

1. Патент РФ №2176657 опубл. 10.12.2001 г. кл. С10С 3/04, «Способ получения высокотемпературного пека для производства пекового кокса».

2. Патент РФ №2394870 опубл. «Наноструктурированный каменноугольный пек и способ его получения».

3. Yanhong Hu, Olga A. Shenderova, Zushou Hu, Clifford W. Pagett and Donald W. Brenner. Carbon nanostructures for advanced composites // Departament of Material Science and Engineering, NC 27695-7907.

4. Ajayan P.M., Schadler L.S., Braun P. // Nanocomposites Science and Technology, 2003.

5. Calvert P. // Nanotube composites - a recipe for strength // Nature, 399, 210, 1999.

6. Wenzhong Tang, Michael H. Santare and Suresh G. Advani, "Melt processing and mechanical property characterization of multi-walled carbon nanotube / high density polyethylene (MWNT/HDPE) composite films," // Carbon 41, 2003, p. 2779-2785.

7. Насибулин A.B., Петров А.В., Бейлина Н.Ю., Догадан Г.С. // «Исследование влияния способа введения наноструктурирующей добавки на свойства пековой матрицы» // «Химия и химическая технология» Издательство: Известия высших учебных заведений, издание Ивановского государственного химико-технологического университета (г. Иваново) ISSN: 0579-2991. - 2014. - Том 57, выпуск №5. - С. 25-28.

8. Основы электрогазодинамики дисперсных систем. М., Энергия, 1974 г., 480 с., с. 454-456.

Способ получения наноструктурированного каменноугольного пека, включающий смешение частиц дробленого пека в твердом состоянии с углеродными нанотрубками в диспергированном состоянии в атмосфере инертного газа при воздействии на смесь частиц электростатическим полем в униполярном коронном разряде при напряженностях электрического поля от 1 до 6 кВ/см, нагревание смеси выше температуры размягчения при постоянном перемешивании и охлаждение, отличающийся тем, что частицы дробленого пека в твердом состоянии для гомогенизации смеси имеют размер -250 мкм, нагревают смесь до температуры равной двойной температуре размягчения пека и охлаждают до получения заплавленных кусков.