Микроструктурированные комбинированные частицы

Иллюстрации

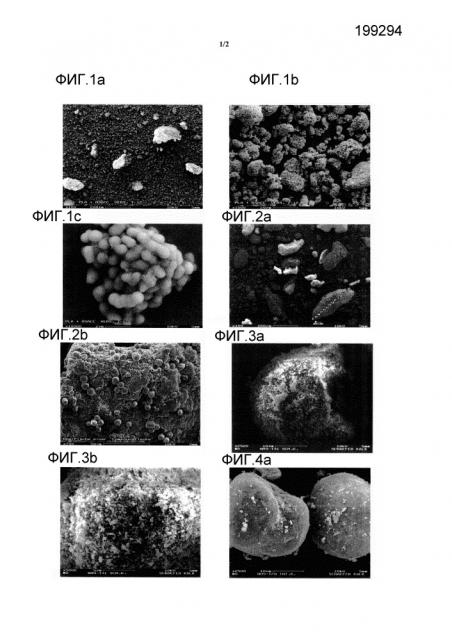

Показать всеИзобретение относится к медицине, в частности к микроструктурированным комбинированным частицам для применения в имплантатах, а также к применению микроструктурированных частиц в качестве добавки, вспомогательного вещества или исходного материала для получения имплантатов и/или вспененных изделий. Микроструктурированные комбинированные частицы получают способом, в котором большие частицы соединяют с маленькими частицами, причем большие частицы имеют средний диаметр частиц в области от 0,1 мкм до 10 мм, средний диаметр маленьких частиц составляет самое большее 1/10 среднего диаметра больших частиц, - большие частицы состоят из по меньшей мере одного термопластичного полимера, маленькие частицы состоят из карбоната кальция, маленькие частицы располагаются на поверхности больших частиц и/или неоднородно распределены внутри больших частиц, отличающиеся тем, что маленькие частицы включают частицы осажденного карбоната кальция со средним размером частиц в области от 0,01 мкм до 1,0 мм, и массовая доля карбоната кальция, по отношению к общей массе комбинированных частиц, составляет по меньшей мере по меньшей мере 5,0 мас.%. Осуществление изобретения позволяет получить более эффективным способом микроструктурированные комбинированные частицы с меньшей степенью пылеобразования. 3 н. и 10 з.п.ф-лы, 4 прим., 4 ил.

Реферат

Изобретение относится к микроструктурированным комбинированным частицам, способу их получения и их применению.

Комбинированные материалы (композиционные материалы) уже известны и обозначают материал из двух или более соединенных материалов, который обладает иными свойствами материала, чем его отдельные компоненты. Для свойств композиционных материалов имеют значение свойства материалов и геометрия компонентов. В частности часто большую роль играют размеры. Комбинация, как правило, происходит объединением материалов или их форм или обоих.

Также уже известны микроструктурированные комбинированные частицы.

Например, в европейской заявке на патент EP 0523372 A1 с ссылкой на заявку на патент JP 62083029 A раскрывают способ, в котором первый материал (так называемые материнские частицы) покрывают на поверхности вторым материалом, который состоит из более мелких частиц (так называемых дочерних частиц). Для этой цели предпочтительно применяют устройство для модифицирования поверхности («гибридизатор»), которое включает высокоскоростной ротор, статор и шарообразную емкость, предпочтительно включающую расположенный внутри нож.

Материнские частицы и дочерние частицы смешивают, предпочтительно тонкодисперсно и помещают в гибридизатор. Там смесь предпочтительно еще более тонко перемешивают и предпочтительно снова подвергают механическому воздействию, в частности ударной силе, силе сжатия, силе трения и срезывающему усилию, а также взаимному взаимодействию частиц для того, чтобы дочерние частицы однородно вводились в материнские частицы.

Предпочтительно скорость ротора должна находиться в области от 50 до 100 м/с, по отношению к окружной скорости.

Далее, в европейской заявке на патент EP 0523372 A1 описана фиксация комбинированных частиц с помощью теплового плазменного напыления, при этом предпочтительно применяют устройство для плазменного напыления с пониженным давлением («reduced pressure plasma spraying device»), которое предпочтительно имеет мощность по меньшей мере 30 кВт.

Таким образом получают медицинские материалы, которые включают подложку из материала с высокой прочностью и высокой биостабильностью, а также образованный на ней слой, который получают плазменным напылением вещества с высоким биологическим сродством. Предпочтительно вещество с высоким биологическим сродством включает гидроксилапатит, трикальцийфосфат, биостекло и другие вещества с похожими свойствами.

Заявка на патент DE 4244254 A1 относится к способу получения комбинированных частиц путем закрепления вещества на поверхности термопластичного материала, который имеет средний диаметр частиц от 100 мкм до 10 мм, причем вещество имеет меньший диаметр частиц и лучшую теплостойкость, чем термопластичный материал, при этом данный способ включает следующие стадии:

- сначала нагревают вещество, которое имеет меньший диаметр частиц и лучшую теплостойкость, чем термопластичный материал, до температуры, которая не меньше чем температура размягчения термопластичного материала, при перемешивании в устройстве, которое имеет мешалку и нагревательный элемент;

- добавляют термопластичный материал в устройство; и

- происходит закрепление вещества с лучшей теплостойкостью на поверхности термопластичного материала.

В качестве термопластичного материала (материнских частиц) комбинированных частиц упомянуты, например, гранулы или шарики различных коммерчески доступных термопластичных смол или полимеров, такие как, например, ABS, AS, MBS, поливинилхлорид, полиацеталь, полиамид, полиэтилен, полипропилен, полиэтилентерефталат, полистирол, поликарбонат, полиакрилаты. Средний диаметр материнских частицы должен предпочтительно находиться в области от 100 мкм до 10 мм.

В качестве вещества (дочерних частиц) упомянуты в частности частицы из неорганических материалов, такие как, например, содержащие силикат частицы (например, стеклянный бисер и подобные), частицы оксида алюминия и частицы оксида циркония, а также частицы из различных материалов, которые имеют отличную теплостойкость и стойкость к истиранию. Средний диаметр дочерних частиц должен быть меньше чем у материнских частиц и предпочтительно составлять 1/10 или меньше от среднего диаметра материнских частицы, то есть находиться в области от 1 мкм до 1 мм.

Европейская заявка на патент EP 0922488 A2 относится к твердым комбинированным частицам, которые получают модификацией поверхности твердых частиц, при этом закрепляют тонкие частицы на поверхности частиц, которые служат ядрами, при этом выращивают кристалл или кристаллы тонких частиц на комбинации ядер и тонких частиц для того, чтобы тонкие частицы закреплялись на частицах ядер неподвижно и без возможности отслаивания.

Пригодные ядра включают среди прочего производные целлюлозы, производные крахмала, а также синтетические полимеры, такие как нейлон, полиэтилен и полистирол.

Пригодные тонкие частицы включают среди прочих карбонаты, фосфаты и водородфосфаты, такие как моноводородфосфат кальция.

В американском патенте US 6403219 B1 раскрывают твердые комбинированные частицы, которые получают модификацией поверхности твердых частиц - ядер, при этом закрепляют частицы на поверхности частиц - ядер стойким к отслаиванию образом, при этом выращивают кристаллы частиц определенных компонентов столбчатой формы или игольчатой формы на частицах - ядрах, при этом определенные частицы приклеиваются на поверхность частиц - ядер.

Пригодные ядра включают среди прочего производные целлюлозы, производные крахмала, а также синтетические полимеры, такие как нейлон, полиэтилен и полистирол.

Пригодные тонкие частицы включают среди прочего карбонаты, фосфаты и водородфосфаты, такие как моноводородфосфат кальция.

Рабочий пример в данном издании описывает получение комбинированных частиц из нейлона 12 со средним диаметром частиц 50 мкм и пластинчатым моноводородфосфатом кальция со средней длиной стороны примерно 50 мкм, при этом количественное соотношение составляет 10:1. Комбинированные частицы получают с применением модифицирующего поверхность устройства (Nara Machinery Co. NHS-0). При этом порошок из нейлона 12 и моноводородфосфат кальция сначала обрабатывают с помощью модифицирующего поверхность устройства и полученный продукт затем суспендируют в суспензии моноводородфосфата кальция для того, чтобы вырастить кристаллы на поверхности. Поэтому способ, описанный в патенте US 6403219 B1, связан со значительными затратами.

В заявке на патент Японии JP 9239020 A описан материал для имплантатов для твердых тканей, который включает комбинированные частицы, при этом частица из материала с биологическим сродством, такого как, например гидроксилапатит или трикальцийфосфат, снабжена оболочкой из материала с более высокой твердостью, такого как, например, диоксид циркония или оксид алюминия.

Заявка на патент US 2003/0124242 A1 относится к капсулам с минеральным покрытием и ядром, которое включает полигидроксилированные соединения.

В качестве компонентов минерального покрытия упомянуты карбонаты щелочноземельных металлов или основные карбонаты, основные карбонаты переходных металлов, сульфаты щелочноземельных и переходных металлов, бораты щелочноземельных металлов, галогениды щелочноземельных металлов и осажденный диоксид кремния. Предпочтительно щелочноземельные металлы должны включать магний и кальций.

В качестве полигидроксилированных соединений упомянуты полисахариды, такие как треоза, эритроза, арабиноза, ксилоза, рибоза, дезоксиирибоза, рамноза, фукоза, глюкозамин, галактозамин, N-ацетилглыкозамин, N-ацетилгалактозамин, крахмалы, амилопектин, амилоза, арабан, альгинаты, каррагинан, целлюлоза, хитозан, хондроитинсульфат, декстран, декстрин, фруктозан, галактан, маннан, гуммиарабик, пектин, гхатти гумми, галактозид, гликан, гликоген, гемицеллюлоза, гиалуроновая кислота, инулин, ламаринарин, леван, мукоитинсульфат, нигеран, пентозан, полидекстроза и ксилан.

Примеры в данном издании описывают получение комбинированных частиц из гуара со средним размером частиц 32 мкм и гидроксилапатита со средним размером частиц 1,5 мкм или из крахмала со средним размером частиц 10 мкм и фосфата кальция со средним размером частиц 1 мкм. Комбинированные частицы получали с применением модифицирующего поверхность устройства (Nara Machinery Co. NHS-0).

Патент US 5011862 описывает термопластичные полые шарики, например из PVC, PAN, полиалкилметакрилата, PS, у которых на поверхности закреплены или встроены вещества, вызывающие помутнение, такие как TiO2, ZnO, CaCO3, тальк, тонирующие материалы и подобные.

В патенте US 4915884 раскрывают гранулят, который получают гомогенным смешиванием термопластичной смолы, такой как, например, PE, и вспомогательного вещества, такого как, например, карбонат кальция, последующим экструдированием данной смеси и измельчением полученного экструдата.

Европейская заявка на патент EP 2163569 A1 относится к способу получения частиц смолы из содержащей кислотные группы термопластичной смолы или эластомера и наполнителя, такого как, например карбоната кальция. В данном способе получают частицы смолы расплавлением и смешиванием содержащей кислотные группы термопластичной смолы или эластомера с частицами наполнителя и растворимого в воде материала для того, чтобы предоставить композицию смолы с тонкоизмельченными частицами смолы, которые образованы из термопластичной смолы и частиц наполнителя. Композицию смолы диспергируют в матрице, которая включает растворимый в воде материал. Затем компоненты матрицы снова удаляют из композиции смолы для того, чтобы получить частицы смолы. Полученные частицы смолы включают частицы - ядра, которые включают содержащую кислотные группы термопластичную смолу или эластомер, и частицы наполнителя, которые закреплены на внешней стороне частиц - ядер. При этом специальный, крайне дорогостоящий способ, описанный в данном издании, позволяет получить пористую структуру частиц смолы.

В изданиях Y. Shi, Y. Sun Fabrication and Characterization of a Novel Biporous Spherical Adsorbent for Protein Chromatography Chromatographia 2003, 57, S. 29-35 и L. Wu, S. Bai и Y. Sun Development of Rigid Bidisperse Porous Microspheres for High-Speed Protein Chromatography Biotechnol. Prog. 2003, 19, S. 1300-1306 описано получение полимерных шариков суспензионной полимеризацией сополимеров полиглицидилметакрилата в присутствии очень тонкоизмельченного карбоната кальция. После полимеризации карбонат кальция вымывают для того, чтобы полимерные шарики приобрели пористую структуру.

Однако ни одно из вышеупомянутых изданий не принимает во внимание применение частиц осажденного карбоната кальция (PCC) или рассасываемого сложного полиэфира в качестве компонентов описанных комбинированных частиц.

Далее, хотя применение осажденного карбоната кальция в связи с композиционными материалами уже известно из литературы, однако опять не в качестве компонента комбинированных частиц.

Так в публикации T.D. Lam, T.V. Hoang, D.T. Quang, J.S. Kim Effect of nanosized and surface-modified precipitated calcium carbonate on properties of CaCO3/polypropylene nanocomposites Materials Science and Engineering A 501, (2009), 87-93 описано влияние наночастиц поверхностно модифицированного карбоната кальция на свойства нано-композиционного материала CaCO3/полипропилен. При этом частицы карбоната кальция в виде наполнителя гомогенно диспергированы в полимере.

Публикация L. Jiang, Y.C. Lam, K.C. Tam, D.T. Li, J. Zhang The influence of fatty acid coating on the rheological and mechanical properties of thermoplastic polyurethane (TPU)/nano-sized precipitated calcium carbonate (NPCC) composites Polymer Bulletin 57, 575-586 (2006) относится к влиянию покрытия жирных кислот на технологические и механические свойства композиционного материала, включающего термопластичный полиуретан и наночастицы осажденного карбоната кальция. Также в данной работе частицы карбоната кальция в виде наполнителя гомогенно диспергированы в полимере.

Работа J. Cayer-Barrioz, L. Ferry, D. Frihi, K. Cavalier, R. Seguela, G. Vigier Microstructure and Mechanical Behavior of Polyamide 66-Precipitated calcium carbonate Composites: Influence of the Particle Surface Treatment Journal of Applied Polimer Science, Vol. 100, 989-999 (2006) относится к микроструктурам и механическим свойствам композиционных материалов, которые включают полиамид 66 и наночастицы осажденного карбоната кальция. Опять частицы карбоната кальция в виде наполнителя гомогенно диспергированы в полимере.

В заявке на патент JP 4139020 A описана полимеризация полиосновных карбоновых кислот или полифункциональных изоцианатов в композиции карбоната кальция, которая включает коллоидный или в форме частиц карбонат кальция. Здесь также частицы карбоната кальция в виде наполнителя гомогенно диспергированы в полимере.

В публикации M. Avella, S. Cosco, M.L. Di Lorenzo, E. Di Pace, M.E. Errico Influence of CaCO3 Nanoparticles Shape on Thermal and Crystallization Behavior of Isotactic Polypropylene based Nanocomposites Journal of Thermal Analysis and Calorimetry, Vol. 80 (2005), 131-136 описано влияние формы наночастиц CaCO3 на термические свойства и режим кристаллизации основанного на изотактическом полипропилене нано-композиционного материала. При этом частицы карбоната кальция в виде наполнителя гомогенно диспергированы в полимере.

В публикации S. Weihe, M. Wehmöller, C. Schiller, C. Rasche, H. Eufinger, M. Epple Formgebung degradierbarer Werkstoffe mit Hilfe der Verfahrensskette zur Fertigung individueller CAD/CAM-Implantate Biomedizinische Technik/Biomedical Engineering, Band 46, Heft s1, Seiten 214-215 описано получение имплантата с помощью формования расплава полигликолид-ко-лактида (PGLA), поли-L-лактида (PLLA) и сортированных материалов из нескольких полимеров, и с помощью формования с применением форм из высококачественной стали.

Далее, описан способ насыщения газом с применением поли-DL-лактида (PDLLA) и тефлоновой формы. Данный способ основывается на насыщении газом CO2 при высоком давлении при комнатной температуре. При этом CO2 поглощается полимером и его температура стеклования снижается. При снижении давления происходит вспенивание аморфного PDLLA и точная заливка формы. Данный способ делает возможным введение неустойчивых к нагреванию веществ, например, антибиотиков и остеоиндуктивных белков, а также может применяться для других аморфных полимеров, например PGLA.

Недостатком традиционных материалов для имплантации из полилактида является то, что их не видно на рентгенограммах. Поэтому невозможен контроль над прогрессом в лечении с помощью рентгена.

На этом основании в основе данного изобретения лежит задача создать по возможности более эффективное и недорогое решение в частности для следующей постановки задачи:

С одной стороны необходимо найти возможность целенаправленно улучшить свойства полимеров, предпочтительно термопластичных перерабатываемых полимеров, особенно предпочтительно полиамида и абсорбируемых полимеров, предпочтительно абсорбируемых сложных полиэфиров, в частности поли-D-, поли-L- и/или поли-D,L-молочной кислоты, предпочтительно относительно их механических свойств и/или их пригодности для применения в медицинской области.

С другой стороны необходимо указать возможность как можно более гомогенного диспергирования солей кальция, в частности карбоната кальция, в полимере, предпочтительно в термопластичном перерабатываемом полимере, особенно предпочтительно в полиамиде и/или в абсорбируемом полимере, предпочтительно в абсорбирующимся сложном полиэфире, в частности в поли-D-, поли-L- и/или поли-D,L-молочной кислоте.

При этом решение согласно данному изобретению должно представлять собой как можно более простой способ, и должно быть реализуемо как можно более экономичным образом.

Далее, последующая переработка получаемого полимера должна быть как можно более простой.

В особенности на переднем плане стоят по возможности хорошие механические свойства, а также по возможности хорошая стабилизация значения pH, которая в частности предпочтительна для применения в медицинской области.

Кроме того, стремятся получить материалы, в частности для применения в медицинской области, которые имеют как можно более хорошую абсорбируемость.

Особенно желательно найти решение для проблемы, состоящей в том, что абсорбирующийся сложный полиэфир, в частности полимолочная кислота для применения в лазерном спекании пригодна только условно, так как ее очень сложно, если вообще возможно, размолоть на частицы размером меньше 150 мкм, а предпочтительнее меньше 125 мкм, в частности в области от 50 до 70 мкм. В этой связи желательно найти такое решение, посредством которого можно по возможности снизить пыление размалываемого продукта, а по возможности предотвратить его, и, в частности, сделать возможным применение данного продукта также для получения микрокомпонентов и его применение в чистых помещениях.

Далее, необходимо улучшить также свойства полимерных пен, в частности полимерных пен для применения в медицинской области, например, для имплантатов.

Наконец, также необходимо указать возможность того, как при применении материалов для имплантатов определять и контролировать прогресс в лечении как можно более простым способом.

Указанные, а также другие, не упомянутые конкретно задачи, которые непосредственно следуют в связи с вышеупомянутым, можно решить предоставлением микроструктурированных комбинированных частиц со всеми отличительными признаками пунктов 1 и 2 формулы изобретения. Относящиеся к пунктам 1 и/или 2 зависимые пункты формулы изобретения описывают особенно целесообразные варианты комбинированных частиц. Далее, особенно целесообразные варианты применения комбинированных частиц по изобретению ставятся под защиту.

Решить упомянутые выше задачи исключительно просто и экономично, но не сразу предсказуемым образом, удается предоставлением микроструктурированных комбинированных частиц, которые можно получить способом, в котором соединяют большие частицы с маленькими частицами, причем

- большие частицы имеют средний диаметр частиц в области от 0,1 мкм до 10 мм,

- средний диаметр частиц меньших частицы составляет не больше, чем 1/10 среднего диаметра больших частиц,

- большие частицы включают по меньшей мере один полимер,

- маленькие частицы включают по меньшей мере одну соль кальция,

- маленькие частицы располагаются на поверхности больших частиц и/или негомогенно распределены внутри больших частиц,

- маленькие частицы включают частицы осажденного карбоната кальция со средним размером частиц в области от 0,01 мкм до 1,0 мм и/или большие частицы включают по меньшей мере один абсорбируемый сложный полиэфир со среднечисловой молекулярной массой в области от 500 до 1000000 г/моль.

С одной стороны возможно благодаря добавлению комбинированных частиц по изобретению в качестве добавки к термопластичным перерабатываемым полимерам, прежде всего к термопластичным полимерам, предпочтительно к полиамиду, и к абсорбируемым полимерам, предпочтительно к абсорбируемым сложным полиэфирам, в частности к поли-D-, поли-L- и/или поли-D,L-молочной кислоте, целенаправленно улучшить их свойства, прежде всего их механические свойства, а также их пригодность для применения в медицинской технической области.

Далее, таким образом, можно соли кальция, в частности карбонат кальция, исключительно гомогенно диспергировать в полимере, предпочтительно в термопластичном перерабатываемом полимере, особенно предпочтительно в полиамиде и/или в рассасывающемся полимере, предпочтительно в рассасывающемся сложном полиэфире, в частности в поли-D-, поли-L- и/или поли-D,L-молочной кислоте.

При этом можно полученные полимеры относительно простым способом подвергать последующей переработке.

Если сравнивать отдельные частицы друг с другом, то комбинированные частицы по изобретению очень унифицированы и отличаются очень высокой однородностью, как относительно их состава, так и относительно их структуры.

Далее, комбинированные частицы по изобретению в качестве как отдельных компонентов, так и в качестве добавок в матрицу полимера, по сравнению с чистыми термопластичными полимерами или смесями полимеров, как правило, имеют улучшенные механические свойства, а также улучшенную стабильность значения pH. Данные свойства представляют интерес в частности для применения в медицинской технической области.

Кроме того, комбинированные частицы по изобретению имеют очень хорошую абсорбируемость, в частности в организме человека.

Комбинированные частицы по изобретению можно размалывать сравнительно простым способом. При этом налипание пыли крайне небольшое, так как при размалывании склеивание полимерных частиц благодаря соли кальция, в частности благодаря карбонату кальция, уменьшается и достигают лучшего результата при размалывании. Далее, избегают локального перегревания измельчаемого материала наилучшим образом, так что также можно легко перерабатывать термически разлагаемые полимеры. Кроме того, избегают раздельного добавления отдельных компонентов (соль кальция и полимер), что также существенно уменьшает образование пыли во время переработки. Поэтому в итоге данный образ действий делает возможным целенаправленное установление размера измельченных частиц, их реологических свойств, их сыпучести, а также их склонности к пылеобразованию и, таким образом, прежде всего также применение измельченного продукта на ультратонких поверхностях и в чувствительных к пыли областях применения, в частности также для получения микроконструкционных элементов и для применения в чистых помещениях. Кроме того, также у не измельченных комбинированных частиц не наблюдается склонности к пылеобразованию. Поэтому решение согласно данному изобретению пригодно прежде всего для получения частиц полимолочной кислоты для быстрого прототипирования (аддитивная технология), в частности для лазерного спекания, при этом частицы полимолочной кислоты в связи с этим предпочтительно имеют средний размер частиц меньше 150 мкм, предпочтительно меньше 125 мкм, в частности в области от 50 до 70 мкм.

Далее, также свойства полимерных пен, в частности полимерных пен для медицинских технических областей применения, таких как имплантаты, существенно улучшаются.

Кроме того, применение комбинированных частиц в материалах для имплантатов также делает возможным сравнительно простой контроль и подтверждение прогресса в лечении, так как комбинированные частицы являются видимыми при рентгене, и таким образом, можно непосредственно наблюдать имплантат в теле с помощью рентгена.

Объектом данного изобретения являются, соответственно, микроструктурированные комбинированные частицы (частицы композиционного материала), которые можно получить способом, в котором большие частицы соединяют с маленькими частицами.

Как микроструктуру в данном изобретении обозначают микроскопические свойства материала. К ним среди прочих принадлежит растворимая микроструктура и строение. Жидкости и газы не имеют микроструктуры. У них отдельные атомы или молекулы находятся в неупорядоченном состоянии. Аморфные твердые вещества имеют преимущественно структурный ближний порядок в области соседних атомов, но не имеют дальнего порядка. Кристаллические твердые вещества, напротив, имеют не только в ближней области, но и в дальней области упорядоченную решетчатую структуру.

В рамках данного изобретения большие частицы включают по меньшей мере один полимер.

В случае комбинированных частиц по п. 1 формулы изобретения данный полимер принципиально не подлежит дополнительным ограничениям. Однако предпочтительно речь идет о термопластичном полимере, целесообразно о биополимере, каучуке, в частности натуральном каучуке или синтетическом каучуке, и/или полиуретане.

Понятие «термопластичный полимер» в контексте данной работы обозначает полимер, который в определенной области температур, предпочтительно в области от 25 до 350°C (термопластичный) может изменять форму. Данный процесс обратим, что означает, что его можно повторять сколько угодно посредством охлаждения и повторного нагревания до расплавленного состояния, пока не наступает из-за перегрева так называемое термическое разложение материала. Этим термопластичные полимеры отличаются от термореактивных полимеров и эластомеров.

Понятие «биополимер» обозначает материал, который состоит из биогенных исходных материалов (выращиваемых исходных материалов) и/или является биологически разлагаемым (биогенный и/или биологически разлагаемый полимер). Под это понятие попадают основанные на биологических материалах биополимеры, которые биологически разлагаемы или также не биологически разлагаемы, а также основанные на нефти полимеры, которые биологически разлагаемы. Вместе с этим происходит разделение от традиционных, основывающихся на нефти материалов или, соответственно, полимеров, которые не являются биологически разлагаемыми, такими как, например, полиэтилен (PE), полипропилен (PP) и поливинилхлорид (PVC).

Понятие «каучук» обозначает высокомолекулярный, несшитый полимерный материал со свойствами резины или эластичными свойствами при комнатной температуре (25°C). При более высоких температурах или под влиянием усилия деформации каучук показывает увеличивающееся вязкое течение и, таким образом, становится возможным его деформирование при подходящих условиях.

Резиноподобные эластичные свойства отличаются относительно небольшим модулем упругости при сдвиге при небольшой зависимости от температуры. Это обусловлено изменением энтропии. При вытягивании резиноподобный эластичный материал натянут в упорядоченной конфигурации, которая приводит к снижению энтропии. Поэтому после снятия нагрузки полимеры возвращаются в исходное положение и энтропия повышается снова.

Понятие «Полиуретан» (ΡU, сокращенное обозначение DIN: PUR) обозначает полимер или синтетическую смолу, которые получаются из реакции полиприсоединения диолов или полиолов с полиизоцианатами. Характерной для полиуретанов является уретановая группа.

В рамках данного изобретения особенно предпочтительно применять термопластичные полимеры. При этом особенно пригодные полимеры включают следующие полимеры: сополимер акрилонитрил-этилен-пропилен-(диен)-стирол, сополимер акрилонитрил-метакрилат, сополимер акрилонитрил-метилметакрилат, сополимер акрилонитрил-хлорированный полиэтилен-стирол, сополимер акрилонитрил-бутадиен-стирол, сополимер акрилонитрил-этилен-пропилен-стирол, ароматические сложные полиэфиры, сополимер акрилонитрил-стирол-сложный акриловый эфир, сополимер бутадиен-стирол, ацетат целлюлозы, ацетобутират целлюлозы, ацетопропионат целлюлозы, гидрированная целлюлоза, карбоксиметилцеллюлоза, нитрат целлюлозы, пропионат целлюлозы, триацетат целлюлозы, поливинилхлорид, сополимер этилен-акриловая кислота, сополимер этилен-бутилакрилат, сополимер этилен-хлортрифторэтилен, сополимер этилен-этилакрилат, сополимер этилен-метакрилат, сополимер этилен-метакриловая кислота, сополимер этилен-тетрафторэтилен, сополимер этилен-виниловый спирт, сополимер этилен-бутен, этилцеллюлоза, полистирол, полифторэтиленпропилен, сополимер метилметакрилат-акрилонитрил-бутадиен-стирол, сополимер метилметакрилат-бутадиен-стирол, метилцеллюлоза, полиамид 11, полиамид 12, полиамид 46, полиамид 6, полиамид 6-3-T, сополимер полиамид 6-терефталевая кислота, полиамид 66, полиамид 69, полиамид 610, полиамид 612, полиамид 61, полиамид MXD 6, полиамид PDA-T, полиамид, простой ариловый полиэфир, простой ариловый полиэфиркетон, полиамидимид, полиариламид, полиаминобисмалеинатимид, полиарилаты, полибутен-1, полибутилакрилат, полибензоимидазол, полибисмалеинатимид, полиоксадиазобензоимидазол, полибутилентерефталат, поликарбонат, полихлортрифторэтилен, полиэтилен, сложный полиэфиркарбонат, простой ариловый полиэфиркетон, простой полиэфирэфиркетон, простой полиэфиримид, простой полиэфиркетон, полиэтиленоксид, простой ариловый полиэфирсульфонат, полиэтилентерефталат, полиимид, полиизобутилен, полиизоцианурат, полиимидсульфонат, полиметакрилатимид, полиметакрилат, поли-4-метилпентен-1, полиацеталь, полипропилен, полифениленоксид, полипропиленоксид, полифениленсульфид, полифениленсульфонат, полистирол, полисульфонат, политетрафтороэтилен, полиуретан, поливинилацетат, поливиниловый спирт, поливинилбутираль, поливинилхлорид, поливинилиденхлорид, поливинилиденфторид, поливинилфторид, поливинилметиловый простой эфир, поливинилпирролидон, сополимер стирол-бутадиен, сополимер стирол-изопрен, сополимер стирол-ангидрид малеиновой кислоты, сополимер стирол-ангидрид малеиновой кислоты-бутадиен, сополимер стирол-метилметакрилат, сополимер стирол-метилстирол, сополимер стирол-акрилонитрил, сополимер винилхлорид-этилен, сополимер винилхлорид-метакрилат, сополимер винилхлорид-ангидрид малеиновой кислоты, сополимер винилхлорид-малеинатимид, сополимер винилхлорид-метилметакрилат, сополимер винилхлорид-октилакрилат, сополимер винилхлорид-винилацетат, сополимер винилхлорид-винилиденхлорид и сополимер винилхлорид-винилиденхлорид-акрилонитрил.

Далее также особенно предпочтительно применение следующих каучуков: природного происхождения полиизопрен, в частности цис-1,4-полиизопрен (натуральный каучук; NR) и транс-1,4-полиизопрен (гуттаперча), прежде всего натуральный каучук; нитрилкаучук (сополимер бутадиена и акрилонитрила); поли(акрилонитрил-со-1,3-бутадиен; NBR; так называемый буна-N-каучук); бутадиенкаучук (полибутадиен; BR); акрилкаучук (полиакрилкаучук; ACM, ABR); фторкаучук (FPM); стирол-бутадиен-каучук (сополимер стирола и бутадиена; SBR); стирол-изопрен-бутадиен-каучук (сополимер стирола, изопрена и бутадиена; SIBR); полибутадиен; синтетический изопреновый каучук (полиизопрен; IR); этилен-пропилен-каучук (сополимер этилена и пропилена; EPM); этилен-пропилен-диен-каучук (терполимер этилена, пропилена и диенового компонента; EPDM); бутилкаучук (сополимер изобутилена и изопрена; HR); этилен-винилацетат-каучук (сополимер этилена и винилацетата; EVM); этилен-метилакрилат-каучук (сополимер этилена и метилакрилата; AEM); эпоксидный каучук, такой как полихлорметилоксиран (полимер эпихлоргидрина; CO), этиленоксид (оксиран)-хлорметилоксиран (полимер эпихлоргидрина; ECO), терполимер эпихлоргидрин-этиленоксид-аллилглицидиловый простой эфир (GECO), сополимер эпихлоргидрин-аллилглицидиловый простой эфир (GCO) и сополимер пропиленоксид-аллилглицидиловый простой эфир (GPO); полинорборнен-каучук (полимер бицикло[2.2.1]гепт-2-ен (2-норборнен); PNR); полиалкенилен (полимер циклоолефинена); Силиконовый каучук (Q), такой как силиконовый каучук с метиловым заместителем в полимерной цепи (MQ; например, диметилполисилоксан), силиконовый каучук с метилвиниловыми и виниловыми заместителями в полимерной цепи (VMQ), силиконовый каучук с фениловым и метиловым заместителями в полимерной цепи (PMQ), силиконовый каучук с группами фтора и метила в полимерной цепи (FMQ), силиконовый каучук с заместителями фтором метилом и винилом в полимерной цепи (FVMQ); полиуретановый каучук; тиоловый каучук; галогенбутиловый каучук, такой как бромбутиловый каучук (BIIR) и хлорбутиловый каучук (CNR); хлорполиэтилен (CM); хлорсульфонилполиэтилен (CSM); гидрированный нитриловый каучук (HNBR); и полифосфазен.

Особенно предпочтительные нитриловые каучуки включают статистические терполимеры акрилонитрила, бутадиена и карбоновой кислоты, такой как метакриловая кислота. В контексте данной работы нитриловый каучук предпочтительно включает, по отношению к общему весу полимера, следующие основные компоненты: от 15,0 до 42,0 мас.% полимера акрилонитрила; от 1,0 до 10,0 мас.% карбоновой кислоты, и остальное предпочтительно бутадиен (например, от 38,0 до 75,0 мас.%). Типичным является состав: от 20,0 до 40,0 мас.% полимера акрилонитрила, от 3,0 до 8,0 мас.% карбоновой кислоты и от 40,0 до 65,0 мас.% или 67,0 мас.% бутадиена. Особенно предпочтительно нитриловый каучук включает терполимер акрилонитрила, бутадиен и карбоновую кислоту, при этом содержание акрилонитрила меньше 35,0 мас.%, а содержание карбоновой кислоты меньше 10,0 мас.%, при этом содержание бутадиена соответствует оставшемуся количеству. Еще более предпочтительно нитриловый каучук включает следующие количества: от 20,0 до 30,0 мас.% полимера акрилонитрила, от 4,0 до 6,0 мас.% карбоновой кислоты и оставшееся количество предпочтительно бутадиен.

Применение содержащих азот полимеров, в частности полиамида, в рамках данного изобретения особенно предпочтительно. Особенно предпочтительными являются полиамид 11, полиамид 12, полиамид 46, полиамид 6, полиамид 6-3-T, сополимер полиамид 6-терефталевая кислота, полиамид 66, полиамид 69, полиамид 610, полиамид 612, полиамид 61, полиамид MXD 6 и/или полиамид PDA-T, в частности полиамид 12.

Далее, также особенно целесообразно применение абсорбируемых полимеров, в частности абсорбируемых сложных полиэфиров. Под понятием «рассасывание» (латинское resorbere = «всасывание») понимают усвоение материала в биологической системе, в частности в организме человека. Представляют интерес в частности такие материалы, которые можно применять для получения абсорбируемых имплантатов.

Согласно данному изобретению особенно предпочтительно, абсорбируемые полимеры включают повторяющиеся элементы молочной кислоты, гидроксимаслянной кислоты и/или гликолевой кислоты, предпочтительно молочной кислоты и/или гликолевой кислоты, в частности молочной кислоты. При этом полимолочная кислота является особенно предпочтительной. Кроме того, также особенно предпочтительно применение поли(диоксанона).

Под «полимолочной кислотой» в данной работе понимают полимеры, которые образованы из элементов молочной кислоты. Такие полимолочные кислоты обычно получают конденсацией молочной кислоты, а также полимеризацией с раскрытием колец лактидов в пригодных условиях.

Согласно данному изобретению особенно пригодные абсорбируемые полимеры включают поли(гликолид-со-L-лактид), поли(L-лактид), поли(L-лактид-со-s-капролактон), поли(L-лактид-co-гликолид), поли(L-лактид-co-D,L-лактид), поли(D,L-лактид-co-гликолид), а также поли(диоксанон). Подобными полимерами являются, например, полимеры коммерчески доступные от фирмы Boehringer Ingelheim Pharma KG (Германия) под торговыми марками Resomer® GL 903, Resomer® L 206 S, Resomer® L 207 S, Resomer® L 209 S, Resomer® L 210, Resomer® L 210 S, Resomer® LC 703 S, Resomer® LG 824 S, Resomer® LG 855 S, Resomer® LG 857 S, Resomer® LR 704 S, Resomer® LR 706 S, Resomer® LR 708, Resomer® LR 927 S, Resomer® RG 509 S и Resomer® X 206 S.

Предпочтительные для целей данного изобретения, абсорбируемые полимеры, при этом предпочтительно речь идет о абсорбируемых сложных полиэфирах, предпочтительно о полимерах молочной кислоты, в частности о поли-D-, поли-L- или поли-D,L-молочной кислоте, имеют среднечисловую молекулярную массу (Mn), предпочтительно определенную способом гельпроникающей хроматографии по отношению к стандарту полистиролу узкого распределения или способом титрования концевых групп, более 500 г/моль, предпочтительно больше 1000 г/моль, особенно предпочтительно больше 5000 г/моль, предпочтительно более 10000 г/моль, в частности больше 25000 г/моль. С другой стороны среднечисловая молекулярная масса предпочтительного рассасывающегося полимера меньше 1000000 г/моль, предпочтительно меньше 500000 г/моль, предпочтительнее меньше 100000 г/моль, в частности самое большее 50000 г/моль. Среднечисловая молекулярная масса в области от 500 до 50000 г/моль в рамках данного изобретения особенно предпочтительна.

Средневесовая молекулярная масса (Mw) предпочтительного рассасывающегося полимера, при этом предпочтительно речь идет о рассасывающемся сложном полиэфире, предпочтительно о полимере молочной кислоты, в частности о поли-D-, поли-L- или поли-D,L-молочной кислоте, предпочтительно определенная способом гельпроникающей хроматографии относительно стандарта полистирола с узким распределением, находится предпочтительно в области от 750 до 5000000 г/моль, предпочтительно в области от 750 до 1000000 г/моль, особенно предпочтительно в области от 750 до 500000 г/моль, в частности в области от 750 до 250000 г/моль, и полидисперсность данного полимера предпочтительно находится в области от 1,5 до 5.

Истинная вязкость особенно пригодных, абсорбируемых полимеров, при этом предпочтительно речь идет об абсорбируемых сложных полиэфирах, предпочтительно о полимере молочной кислоты, в частности о поли-D-, поли-L- или поли-D,L-молочной кислоте, измеренная в хлороформе при 25°C и концентрации полимера 0,1%, находится в области от 0,5 до 8,0 дл/г, предпочтительно в области от 0,8 до 7,0 дл/г, в частности в области от 1,5 до 3,2 дл/г.

Далее, истинная вязкость особенно пригодных абсорбируемых полимеров, при этом предпочтительно речь идет о абсорбируемых сложных полиэфирах, предпочтительно о полимере молочной кислоты