Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано при получении отливок из алюминиевых сплавов литьем под давлением. Способ включает нагрев металла до температуры выше ликвидуса, заливку жидкого металла в вакуумируемую полость формы из заливочной чаши после подрыва стопора, наложение давления на жидкий кристаллизующийся металл, уплотнение металла и выдержку под давлением. Давление накладывают с повышением его до 500 МПа со скоростью 120-125 МПа/с и интервалами 0,5-0,1 с, а выдержку металла под давлением осуществляют до момента охлаждения сплава до 100-150°С. Благодаря формированию неравновесной структуры сплава обеспечивается повышение механических свойства отливок. 4 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано для управления структуры алюминиевых сплавов с целью повышения механических свойств изделий.

Известен способ литья под давлением, который заключается в заливке дозированного объема расплавленного металла в цилиндр прессования, заполнение полости формы расплавом, последующее наложение давления на него и выдержку. Расплав перед заливкой перегревают на 40-70К выше его температуры ликвидуса. При этом расплав заливают в промежуточную емкость, а в это время производят вакуумирование полости формы, после чего полость формы и связанные с ней камеры прессования заполняют расплавом из промежуточной емкости. Одновременно с заполнением камер прессования, сообщающихся с полостью формы, продолжается вакуумирование полости формы. Скорость заполнения регулируют изменением скорости откачки воздуха и газов из полости формы и камер прессования до окончания их заполнения. При этом регулирование скорости откачки воздуха и газов осуществляют изменением площади отверстия, связывающего полость формы через контркамеру прессования с системой вакуумирования, за счет перемещения контрплунжера. Затем осуществляется двухстороннее наложение давления на расплав по оси заготовки, при этом величина давления составляет 200-500 МПа. Выдержку металла под давлением производят до момента окончания кристаллизации. Для реализации этого способа используется машина для литья под давлением, которая оснащена гидравлической системой и блоком управления, содержит механизм прессования с плунжером и камерой, размещенными в корпусе, и связанную с ними разъемную пресс-форму с литейной полостью, сообщающейся с отверстиями для заливки расплава и удаления воздуха и газов. При этом механизм прессования оснащен дополнительной камерой прессования и контрплунжером, размещенными в неподвижной части корпуса соосно пресс-форме ответно камере и плунжеру, выполненными в подвижной части корпуса. Отверстие для заливки расплава выполнено с возможностью его перекрытия плунжером и сообщено с промежуточной емкостью, жестко закрепленной на подвижной части корпуса, а отверстие для удаления воздуха (газов) выполнено с возможностью его перекрытия контрплунжером и сообщено с системой вакуумирования (Патент RU №2193945, С2, МПК B22D 18/02, заявлено 30.05.2000. Опубликовано 10.12.2002 г.).

Недостатком вышеуказанного способа является то, что он не обеспечивает повышения механических свойств отливок путем формирования фрагментов наноструктур из отдельных атомов и их ассоциаций, так как температура перегрева жидкого металла на 40-70К недостаточна, чтобы обеспечить степень переохлаждения, которая определяется разностью равновесной температуры кристаллизации и фактической температуры образования твердой фазы. Снижение степени переохлаждения связано еще и с тем, что заливка металла производится из невакуумированной промежуточной емкости, что требует дегазации жидкого металла. На первом этапе наложения давления на металл, который свободной заливкой заполняет полость формы, увеличивается скорость удаления газов и сжатия межплоскостных поверхностей с образованием пустот. Температура расплава при этом понижается до температуры образования твердых кристаллических фаз. В этот момент наступает второй этап наложения давления, заключающийся в наложении давления изнутри из-под корки закристаллизовавшегося металла. При этом структура формируется в результате запрессовывания дополнительных объемов металла на компенсацию усадки, а также на пластическую опрессовку литых кристаллов, сформировавшихся до наложения давления. Такой способ не обеспечивает формирование в металле фрагментов наноструктуры из отдельных атомов и их ассоциаций, так как уже образовались твердые фазы кристаллов, для получения в которых наноструктур необходима их пластическая деформация твердого металла за счет приложения более высокого давления. Полученная по этому способу структура не имеет усадочных дефектов, характеризуется высокой герметичностью, но она состоит из отдельных зон-фрагментов, отличающихся по виду и характеру строения. Таким образом, способ решает проблему уплотнения кристаллизующегося металла за счет наложения давления, т.е. влияние давления на качество и свойства отливок проявляется лишь в устранении обычных дефектов усадочного происхождения.

Наиболее близким к заявляемому является способ управления процессом кристаллизации и устройство для его осуществления (патент №RU 2516210), при котором жидкий металл, находящийся при температуре выше ликвидуса на 150-200 К, заливают в контейнер - кристаллизатор из вакуумной камеры. Величина вакуума в контейнере-кристаллизаторе составляет 0,2-0,3⋅10-5 мм рт.ст. На кристаллизующийся металл накладывают давление пресс-плунжерами и повышают его со скоростью более чем 40 МПа/с до величины 300-400 МПа. После сжатия металла на 10% повышают давление с той же скоростью до 500 МПа и дополнительно уплотняют металл на 2,4-2,8%. Изостатическое сжатие металла осуществляют до тех пор, пока металл не охладится до 100-150°С.

Недостатком вышеуказанного способа является то, что наложение давления осуществляется в 2 этапа, процесс опрессовки металла растягивается на значительный период времени: 1 фаза - 5 с, 2 фаза - 60 с и более. За указанные отрезки времени диффузионные процессы приводят к тому, что достигаемое за счет наложения давления неравновесное состояние сплава стремится к равновесному. Из фиг. 1 видно, что структура, сформированная при наложении давления в два этапа, не существенно отличается от равновесной структуры; процесс опрессовки осуществляется без использования частотно-импульсной модуляции, что не обеспечивает влияния давления на формирование фрагментов наноструктуры и требуемого повышения механических свойств.

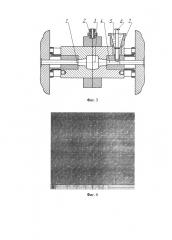

Таким образом, экспериментально было установлено, что способ наложения давления, для получения требований заданного результата необходимо осуществлять опрессовку за один этап и с использованием частотно-импульсной модуляции. График изменения коэффициента сжимаемости жидкого (до т.R) металла от времени приведен на фиг. 2, который подтверждает, что процесс осуществляется в один этап.

Задачей заявленного изобретения является получение более высокого уровня механических свойств изделий путем формирования неравновесной структуры сплава. При этом управление формированием структуры алюминиевых сплавов нацелено на то, чтобы всестороннее давление, накладываемое на жидкий металл, было направлено на формирование заданной неравновесной структуры, определяющей свойства, не уступающие или превосходящие свойства проката, кованных и штампованных заготовок.

Поставленная задача решается за счет того, что способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением включает (см. фиг. 3) заливку жидкого металла 5, находящегося при температуре выше ликвидуса на 150-200 К, в вакуумируемую полость формы 3 через заливочную чашу 7, путем подрыва стопора 6. Величина вакуума составляет 0,2-0,3⋅10-2 мм рт.ст. Полость формы связана с вакуумным насосом с помощью штуцера 2. На кристаллизующийся металл накладывают давление левым пресс-плунжером 1 и правым пресс-плунжером 4, которые движутся навстречу, в однофазном режиме и повышают его со скоростью 120-125 МПа/с, с интервалами 0,5-0,1 с, в течение 4 с до величины 500 МПа, тем самым уплотняя металл на 12,8% (см. фиг. 2). Подпрессовка металла осуществляется под давлением p=3σт(t), где σт(t) - предел текучести опрессовываемого сплава с учетом температуры, до тех пор, пока металл не охладится до 100-150°С.

Предлагаемый способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением основан на установленной авторами закономерности влияния скорости, интервалов и величины накладываемого давления на жидкий металл, которые приводят к увеличению коэффициента сжимаемости и, как следствие, повышению качества получаемых отливок. Наложение давления в однофазном режиме с использованием частотно-импульсной модуляции и уменьшение объема металла связано с улучшением процесса кристаллизации тем, что сохраняющиеся в жидкой фазе кластеры к моменту начала кристаллизации и в процессе кристаллизации занимают в пространстве положение и ориентацию, способствующие процессу кристаллизации. При этом сопровождаемое выделением скрытой теплоты кристаллизации сближение атомов направлено на формирование дополнительных межатомных связей, приводящих к образованию сильно неравновесной структуры.

Величина накладываемого давления 500 МПа течение 4 с, по 120-125 МПа/с, с интервалами 0,5-0,1 с, экспериментально определена для сплавов различного состава.

Таким образом, экспериментально было установлено, что способ наложения давления, для получения требований заданного результата необходимо осуществлять за 1 этап, а именно сжатие жидкого металла на 12,8% давлением 500 МПа в течение 4 с, по 120-125 МПа/с, с интервалами 0,5-0,1 с, который определяет сближение атомов и получение неравновесного состояния жидкого металла.

Предлагаемый способ дает возможность накладывать давление с фиксированной скоростью до уровня 500 МПа в однофазном режиме, исключающем развитие диффузионных процессов. С этой целью в системе управления устанавливается пропорциональный регулятор, параметры настройки которого выбираются из условия, что скорость наложения давления превышает требуемую по технологии скорость на 20-25%. При включении гидросистема поднимает давление, которое начинает превышать требуемую скорость, это фиксируется датчиком давления. По программе, когда давление достигает 100-125 МПа, подается команда на отключение гидропривода, давление в системе начинает падать, при этом осуществляется сравнение фактического давления с давлением, которое должно быть в данной момент времени по программе. В момент, когда значения выравниваются, происходит включение гидропривода, и так через каждые 120-125 МПа, пока давление не достигнет 500 МПа.

Установленное на 20-25% увеличение скорости наложения давления выбрано с учетом чувствительности датчика и времени срабатывания клапана, которое составляет 0,5-0,1 с.

В предлагаемом способе давление используется как термодинамический фактор, который, как и температура, определяет состав фаз в неравновесных условиях и влияет на фазовые превращения и структуру в твердом состоянии при изменении скорости наложения давления. То есть наложение изостатического давления является фактором воздействия, определяющего множество вариантов технологических параметров, приводящих к формированию неравновесной структуры сплавов.

Формирование фрагментов неравновесного состояния может быть достигнуто, в соответствии с данной заявкой, в условиях сверхбыстрого сжатия при температуре выше температуры начала кристаллизации, когда атомы утрачивают характерную для них диффузионную подвижность и способность формировать равновесные фазы, отличающиеся по составу и строению кристаллической решетки. Такое состояние может быть достигнуто, если такие параметры процесса, как перегрев жидкого металла над температурой ликвидуса, скорость нарастания давления, временные интервалы между импульсами, величина давления, накладываемого на жидкий металл, степень изостатического сжатия жидкого металла до начала кристаллизации, подобраны предварительно опытным путем и обеспечивают необходимое сближение атомов до начала кристаллизации; при этом необходимо не снимать усилие с прессующих плунжеров, пока температура отливки не понизится до 100-150°С. Фрагмент микроструктуры, полученный с помощью заявляемой технологи, представлен на фиг. 4.

Для обеспечения вакуума в полости формы 0,2-0,3⋅10-2 мм рт.ст. в процессе заливки жидкого металла в комплексе предусмотрена автономная вакуумная система, представляющая собой вакуумный насос, вакуумный ресивер, штуцер и пр., обеспечивающая заданное значение разрежения в течение времени всего технологического процесса. Разница разрежения в полости формы, равное 0,2-0,3⋅10-2 мм рт.ст. против 1⋅10-1 мм рт.ст. в корпусе вакуумного насоса, позволяет не только увеличить скорость заполнения полости формы жидким металлом, но и создает условия, при которых полости формы заполняются жидким металлом с заданной скоростью плавно, сплошным фронтом, без разбрызгивания. Применение такого способа заливки жидкого металла в полость формы позволяет получать необходимые заданные свойства не только в слитках, но и в изделиях сложной формы, в том числе и пустотелых заготовок типа втулок, колец и т.п., без использования стержней, установка которых требует дополнительной оснастки. Заливка жидкого металла в полость формы сплошным фронтом обеспечивает поверхность слитков/изделий, на которой не наблюдалась волнистость, заусенцы и другие дефекты поверхности.

В этих условиях, когда полость формы заполняется жидким металлом, то (при такой схеме и параметрах процесса) распределение температуры по всему объему изделия происходит равномерно. Таким образом, создаются благоприятные условия для наложения давления на жидкий, а не на кристаллизующийся, и тем более, не на уже закристаллизовавшийся (твердый) металл. Закристаллизовавшийся металл оказывает на порядок более высокое сопротивление деформации и исключает распространение давления на еще не имеющийся в полости формы жидкий металл.

Управление работой гидросистемы осуществляется системой управления в автоматическом режиме. С помощью прикладной программы фиксируется режим управления формированием однородной квазикристаллической структуры, а значения и изменения параметров от времени процесса отражаются на осциллограмме. Для наложения на расплавленный металл давления по некоторому закону в управляющей программе предусмотрена возможность управления параметрами широкоимпульсной модуляцией электрического сигнала на дискретный электромагнитный клапан пресса. Данный принцип управления обеспечивает широкие пределы регулирования, как по давлению, так и по времени его поддержания, позволяет эффективно использовать возможности программирования без включения в гидросистему обычно применяемых дополнительных элементов: объемных или дискретных регуляторов.

Автоматическое управление величиной накладываемого давления и соответственно перемещением исполнительного органа гидропривода - плунжера, происходит таким образом, чтобы его ход отвечал задачам, которые решает процесс, обеспечивающий получение более высокого уровня механических свойств изделий, путем формирования неравновесной структуры металла.

В результате использована структура управления, принадлежащая к классу самонастраивающихся систем с математической моделью, имеющей обратную связь: основанную на внутренней корректирующей связи по положению. С помощью функции управления определяется требуемое управляющее воздействие усилия гидропривода, которое преобразуется в необходимую величину перемещения плунжеров. В связи с этим гидропривод, используемый для наложения давления на жидкий металл, помимо статических (развиваемое усилие, жесткость) и динамических (устойчивость, точность, качество переходного процесса) характеристик должен отвечать требованиям управления законом развиваемого усилия и скорости перемещения. К числу параметров, определяющих усилие и скорость перемещения плунжеров, относится давление в рабочей полости цилиндров и полости слива, масса движущихся частей, силы трения, площади поршня в напорной и сливной плоскостях.

Изобретение иллюстрируется фиг. 3. Для управления процессом кристаллизации алюминиевых сплавов при литье под давлением слитки (размером ∅80×70 мм) из алюминиевого сплава марки В95 (система Al-Zn-Mg-Cu) изготавливали в полости формы с применением предлагаемого способа по схеме, приведенной на фиг. 3. Выплавку сплава осуществляли в тигле, в индукционной печи мощностью 30 кВт. Так как принципиальное значение имеет температура заливаемого металла и температуры формы перед заливкой, то их измерение имело значение. По ходу плавки температуру металла и температуру формы контролировали тепловизором ThermaCAM Е25 с точностью ±5К. Сплав перегревали до 850°С, проводили термовременную обработку расплава в течение 15 мин, после чего металл заливали в полость формы, подрывая стопор заливочной чаши, полость формы вакуумировали до разрежения 0,2 0,3⋅10-5 мм рт.ст., предварительно нагретую до 300°С. Указанной величины перегрев необходим для того, чтобы расплавленный металл перед наложением давления представлял собой однофазную систему - раствор гомогенной концентрации с явно выраженными свойствами жидкости, которая, как известно, передает давление равномерно во всех направлениях.

Скорость наложения давления, интервалы наложения давления и максимальную величину давления выбирали по результатам предварительных исследований исходя из зависимости коэффициента давления от времени.

Для ряда алюминиевых сплавов необходимо наложить давление р = 500 МПа, при котором относительное уменьшение объема жидкого металла составляет 12,8%. В т.R фиксируется качественно новое состояние металла, когда, с одной стороны, перегрев над линией ликвидуса составляет ~200 К, а, с другой стороны, межатомные расстояния в твердом состоянии атомы теряют подвижность, по мере приближения к т. R происходит резкое повышение вязкости расплава.

Это состояние можно назвать квазитвердым состоянием. В квазитвердом состоянии атомы зафиксированы в тех положениях, в которых они находились до наложения давления, их диффузия затруднена, так как междоузлия, вакансии, дислокации и др. дефекты упаковки атомов при достигнутой степени сжимаемости не обладают требуемой пропускной способностью.

Для того чтобы квазитвердое состояние создать гарантировано, давление р = 500 МПа накладывали в течение 4 с, т.е. со скоростью v = 120-125 МПа/с, с интервалами 0,5-0,1 с.

Когда температура в тепловом центре слитка достигла значения ниже температуры 150-200°С, давление сняли, плунжеры отвели в исходное положение. Форму раскрыли, слиток извлекли из формы и охладили до цеховой температуры.

По результатам анализа структуры слитка (В95), выполненного с помощью растровой электронной микроскопии, установлено, что структура сплава, полученного по предлагаемому способу (фиг. 4), представляет собой твердый раствор с неравновесной структурой (A16Mn, A181Mn19) с размером зерен менее 50 нм. При этом сплав имеет более высокую плотность и более высокий уровень механических свойств, чем у проката, полученного по промышленной технологии.

Как видно из приведенных примеров и подтверждено результатами производственных испытаний, предлагаемый способ по сравнению с известными, включая прототип, позволяет управлять процессом кристаллизации алюминиевых сплавов при литье под давлением с целью получения более высокого уровня механических свойств слитков / изделий путем формирования неравновесной структуры сплава. Для его осуществления используется наложение изостатического давления 500 МПа с применением частотно-импульсной модуляции на весь объем кристаллизующегося металла вплоть до температуры 150-200°С.

Новый способ является универсальным, так как пригоден для управления процессом кристаллизации алюминиевых сплавов при литье под давлением. Видами положительного эффекта, производными от достигнутого технического решения, являются:

- улучшение качества целевого продукта в отношении однородности структуры сплавов, повышение уровня механических свойств сплавов;

- формирование неравновесной структуры сплавов;

- технологический процесс, в котором давление эффективно используется для управления формированием однородной квазикристалической структуры металла в процессе кристаллизации под давлением.

Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением, включающий нагрев металла до температуры выше ликвидуса, заливку жидкого металла в вакуумируемую полость формы из заливочной чаши после подрыва стопора, наложение давления на жидкий кристаллизующийся металл, уплотнение металла и выдержку под давлением, отличающийся тем, что давление накладывают с повышением его до 500 МПа со скоростью 120-125 МПа/с и интервалами 0,5-0,1 с, а выдержку металла под давлением осуществляют до момента охлаждения сплава до 100-150°С.