Плоский шлифовальный круг и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении плоских шлифовальных кругов. Корпус круга выполнен с заостренными выступами, расположенными по спирали Архимеда, начинающейся от центра шлифовального круга. Рабочий слой образован на вершинах выступов дендритами осажденного железа с вкраплениями в их верхней части микрочастиц сверхтвердого материала, прикрепленных методом гальванического железнения. Сначала железнение осуществляют в ванне с вертикальным расположением заготовки и анода при увеличении катодно-анодного показателя. Затем ванну вместе с вращающейся заготовкой и анодом поворачивают от вертикали на острый угол с расположением торца корпуса вверх. В межэлектродный зазор через отверстия в аноде подают электролит с микрочастицами сверхтвердого материала и увеличивают вышеупомянутый показатель. После чего выдерживают до образования на выступах дендритов оптимальной высоты. В результате повышаются производительность и качество шлифования и снижается расход абразивного материала. 2 н.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения, в частности к инструментам для шлифования и способам их изготовления.

Известен плоский шлифовальный круг и способ его изготовления, в котором шлифовальный круг содержит металлический корпус с выступами. При этом выступы расположены на одинаковой высоте по концентрическим зонам с безабразивными зонами между ними и увеличиваются по ширине к центру шлифовального круга. А способ состоит в том, что абразивные выступы наносят в гальванической ванне по концентрическим зонам с безабразивными зонами между ними, сохраняя равенство площадей абразивных зон (а.с. 1549737, B24D 7/00, 1990 г.).

Недостаток шлифовального круга состоит в том, что выступы расположены на одинаковой высоте по концентрическим зонам, имеют плоскую форму на вершинах и увеличиваются по ширине к центру шлифовального круга. Расположение выступов на одинаковой высоте приводит к их работе по следу от предыдущего прохода со смятием поверхности резания и повышенному износу выступов, большим силам и температурам при резании, что ведет к большим затратам мощности на резание и прижогам на обрабатываемых поверхностях. Это требует частой правки шлифовального круга и его повышенному расходу. Увеличение ширины выступов к центру шлифовального круга делает сложным его изготовление и создает неравномерные условия резания по диаметру торца, что снижает качество обработки, ведет к перерасходу абразивного материала. Плоская форма на вершинах не позволяет формировать на них дендритную структуру высокой твердости для обдирочных работ. Шлифовальный круг с концентрическими зонами не может быть изготовлен непосредственно от центра круга и не может применяться при плоской обработке с относительно неподвижным расположением заготовки и инструмента, что делает круг непроизводительным. А равномерная структура расположения абразива по всему объему рабочего слоя ведет к непроизводительному расходу дефицитного абразивного материала. При этом металлическая основа корпуса на выступах не обладает режущими свойствами, играет роль связки между зернами абразива, а поэтому делает рабочий слой непроизводительным при резании.

Недостаток аналога способа изготовления плоского шлифовального круга состоит в том, что абразивные элементы наносят в гальванической ванне по концентрическим зонам с безабразивными зонами между ними, сохраняя равенство площадей абразивных зон. Профиль рабочего слоя с концентрическими окружностями, да еще с соблюдением условия равенства площадей колец абразивных зон, трудно формировать механической обработкой вследствие прерывистости процесса нанесения окружностей. Нанесение рабочего слоя в неподвижном электролите является непроизводительным. А формирование рабочего слоя при неподвижном относительном расположении электродов в гальванической ванне не позволяет выполнять нанесение ровного рабочего слоя на большую площадь корпуса.

Известен также плоский шлифовальный круг и способ его изготовления, в котором рабочий слой содержит на корпусе слой гальванически осажденного металла, на который нанесен слой с частицами порошка высокой твердости. А способ заключается в том, что осаждаемый металл с частицами порошка высокой твердости наносят на ровную неподвижную торцовую поверхность корпуса со слоем осажденного чистого металла без примесей (а.с. 1234175, B24D 7/00, 1986 г.).

Недостаток плоского шлифовального круга состоит в том, что он выполнен сплошным по всей поверхности торца круга без выступов и соответственно не позволяет эффективно удалять из зоны обработки шлам от обрабатываемого материала и абразива, не обеспечивает подвод охлаждающей жидкости в зону резания, в результате на обработанной поверхности образуются прижоги, рабочий слой засаливается и требует частой правки, увеличивая расход инструмента. Отсутствие выступов также не позволяет формировать на них структуру высокой твердости для обдирочных работ, соответственно в обработке участвуют только частицы высокой твердости, а осажденный металл выполняет только роль связки, не участвует в резании. Вкрапление абразива по всей толщине рабочего слоя ведет к повышенному расходу дефицитного материала абразива.

Недостаток аналога способа изготовления плоского шлифовального круга состоит в том, что осаждаемый металл с частицами порошка высокой твердости наносят на ровную неподвижную торцовую поверхность корпуса со слоем осажденного чистого металла без примесей. Такой способ нанесения на ровную поверхность не позволяет формировать на торцовой поверхности из осажденного металла выступы высокой твердости для обдирочных работ, требует частой правки круга. Нанесение рабочего слоя в неподвижном электролите является непроизводительным. А неподвижное относительное расположение электродов в гальванической ванне не позволяет выполнять нанесение ровного рабочего слоя на большую площадь корпуса.

Следовательно, аналоги плоского шлифовального круга и способа его изготовления не обеспечивают высокие производительность шлифования, качество обработки, ресурс инструмента.

Наиболее близким техническим решением того же назначения к заявленному изобретению по совокупности признаков является плоский шлифовальный круг и способ его изготовления, в котором шлифовальный круг содержит на торце металлического корпуса покрытые слоем абразивного материала выступы в форме решетки, расположенные по спирали, начинающейся от центрального элемента дисковой формы и расширяющейся наружу, а способ включает изготовление металлического корпуса с выступами на торце и нанесение на них рабочего слоя методом гальванического железнения в ванне с диспергированным порошком абразивного материала (патент 2460630, МПК B24D 7/00, опубл. 2012 г.), принятый за прототип.

Выступы, выполненные в форме решетки, усложняют конструкцию рабочего слоя, а их покрытие по всей поверхности элементов решетки увеличивает расход абразивного материала. При этом материал решетки не участвует непосредственно в обработке резанием, выполняя лишь функцию удержания абразивного слоя, снижая производительность шлифования. Прикрепленный к решетке слой абразивного материала имеет ровную поверхность, что не позволяет производительно выполнять обдирочную работу. Расположение выступов по спирали неопределенной формы не обеспечивает идентичность изготовления выступов для различных шлифовальных кругов. Начало спирали от центрального элемента делает рабочий слой не сплошным, при этом центральная часть круга не участвует в процессе шлифования, снижая производительность обработки. Расширение решетки к периферии шлифовального круга усложняет изготовление рабочего слоя, нарушает идентичность условий резания по диаметру круга, например, при необходимости обеспечения одинакового рисунка шероховатости поверхности.

Нанесение рабочего слоя в ванне с диспергированным порошком абразивного материала приводит к расположению абразива по всему объему рабочего слоя, в том числе в зоне контакта с поверхностью решетки, где абразивный материал не нужен. В результате происходит перерасход дефицитного абразивного материала. Материал между абразивными частицами выполняет лишь роль связки и не участвует в резании, что снижает функциональные возможности рабочего слоя и производительность шлифования. Погружение корпуса с решеткой в гальваническую ванну в неподвижном состоянии приводит к нанесению рабочего слоя непостоянной толщины по поверхности шлифовального круга, большей в зоне анода, накоплению на формируемой абразивной поверхности отходов электролиза, снижая производительность обработки.

Прототип способа может быть улучшен применением известного способа железнения обычных заготовок не инструментального назначения на асимметричном токе с изменением катодно-анодного показателя (см. патент 2147629, МПК C25F 1/06, опубл. 2000 г.). Однако способ в материалах патента не предусматривает нанесение рабочего слоя с абразивом при показателе с получением дендритной структуры, так как она считается для указанных заготовок вредным явлением.

Аналогично известен способ изготовления абразивного инструмента, при котором заготовку, помещенную в электролит с абразивом, вращают в горизонтальной плоскости (см. патент 1390009, МПК B24D 17/00, опубл. 1988 г.). Такой способ ведет к накоплению электролитического шлама на торце корпуса, чем снижает производительность железнения, а нанесение рабочего слоя в электролите с абразивом внедряет абразив по всей толщине рабочего слоя и ведет к перерасходу дефицитного абразивного материала.

Следовательно, прототип снижает производительность шлифования, увеличивает расход абразивного материала, снижает функциональные возможности рабочего слоя и качество шлифования.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного плоского шлифовального круга и способа его изготовления, принятого за прототип, относится то, что шлифовальный круг содержит на торце металлического корпуса покрытые слоем абразивного материала выступы в форме решетки, расположенные по спирали, начинающейся от центрального элемента дисковой формы и расширяющейся наружу, а способ включает нанесение рабочего слоя методом погружения корпуса в гальваническую ванну, в которой диспергирован порошковый абразивный материал.

Сущность предлагаемого изобретения заключается в следующем.

С целью повышения производительности и качества шлифования, снижения расхода абразивного материала и расширения функциональных возможностей шлифовального круга, в заявленном плоском шлифовальном круге выступы выполнены заостренными с расположением их по спирали Архимеда, начинающейся от центра шлифовального круга, при этом рабочий слой образован на вершинах упомянутых выступов дендритами осажденного железа с вкраплениями в их верхней части микрочастиц сверхтвердого материала, прикрепленными методом гальванического железнения.

Поставленная цель достигается также тем, что в заявленном способе изготовления плоского шлифовального круга металлический корпус изготавливают с заостренными выступами, расположенными на его торце по спирали Архимеда, начинающейся от центра шлифовального круга, размещают корпус в гальванической ванне с возможностью его непрерывного вращения и наносят рабочий слой на выступы корпуса методом гальванического железнения в ванне с диспергированным порошком абразивного материала на асимметричном токе с изменением катодно-анодного показателя, при этом сначала железнение осуществляют с вертикальным расположением металлического корпуса-катода и анода при увеличении катодно-анодного показателя от 1,2 до 8, затем ванну вместе с вращающимся металлическим корпусом и анодом поворачивают на острый угол от вертикали с расположением торца металлического корпуса вверх, подают в межэлектродный зазор через отверстия в аноде электролит с микрочастицами сверхтвердого материала, увеличивают катодно-анодный показатель до 12 и выдерживают при максимальном значении показателя до образования на выступах корпуса дендритов оптимальной высоты с вкраплениями в их верхней части микрочастиц сверхтвердого материала.

Технический результат - повышение производительности и качества шлифования, снижение расхода абразивного материала и расширение функциональных возможностей рабочего слоя.

Указанный технический результат при осуществлении изобретения - плоского шлифовального круга достигается тем, что в известном плоском шлифовальном круге, содержащем металлический корпус с выступами, расположенными по спирали на его торце, и рабочий слой, особенность заключается в том, что выступы выполнены заостренными с расположением их по спирали Архимеда, начинающейся от центра шлифовального круга, при этом рабочий слой образован на вершинах упомянутых выступов дендритами осажденного железа с вкраплениями в их верхней части микрочастиц сверхтвердого материала, прикрепленными методом гальванического железнения.

Указанный технический результат при осуществлении изобретения - способа изготовления плоского шлифовального круга достигается тем, что в известном способе, включающем изготовление металлического корпуса с выступами на торце и нанесение на них рабочего слоя, особенность заключается в том, что металлический корпус изготавливают с заостренными выступами, расположенными на его торце по спирали Архимеда, начинающейся от центра шлифовального круга, размещают корпус в гальванической ванне с возможностью его непрерывного вращения и наносят рабочий слой на выступы корпуса методом гальванического железнения в ванне с диспергированным порошком абразивного материала на асимметричном токе с изменением катодно-анодного показателя, при этом сначала железнение осуществляют с вертикальным расположением металлического корпуса-катода и анода при увеличении катодно-анодного показателя от 1,2 до 8, затем ванну вместе с вращающимся металлическим корпусом и анодом поворачивают на острый угол от вертикали с расположением торца металлического корпуса вверх, подают в межэлектродный зазор через отверстия в аноде электролит с микрочастицами сверхтвердого материала, увеличивают катодно-анодный показатель до 12 и выдерживают при максимальном значении показателя до образования на выступах корпуса дендритов оптимальной высоты с вкраплениями в их верхней части микрочастиц сверхтвердого материала.

Между отличительными признаками плоского шлифовального круга и вышеуказанным техническим результатом существует причинно-следственная связь, заключающаяся в том, что выполнение выступов на торце металлического корпуса заостренными делает их центрами электролитического осаждения слоя железа высокой твердости и способствует выращиванию на вершинах выступов дендритов. Дендритная структура обладает высокими абразивными свойствами, в результате слой железа, наряду с функцией связки для микрочастиц сверхтвердого материала, приобретает функцию резания, дендриты становятся режущими элементами. То есть то, что считается вредным при электролитическом осаждении и обычно требует применения операции полирования для устранения дендритов, на абразивном инструменте приобретает полезные свойства. Такой инструмент может с успехом применяться для обдирочных работ. Расположение выступов по спирали Архимеда позволяет получать их на обычном токарном станке от центра шлифовального круга при постоянной поперечной подаче, при этом дендриты располагаются рядами на равных расстояниях, создавая одинаковые условия электролитического осаждения и резания по всей площади шлифовальной поверхности и обеспечивая тем самым высокое качество шлифования. Вкрапление микрочастиц сверхтвердого материала не по всей толщине рабочего слоя, а лишь в верхней части дендритов, обеспечивает экономию дефицитного абразива без потери режущих свойств инструмента. Следовательно, предлагаемый плоский шлифовальный круг обеспечивает повышение производительности и качества шлифования, снижение расхода абразивного материала и расширение функциональных возможностей инструмента.

Между отличительными признаками способа изготовления плоского шлифовального круга и вышеуказанным техническим результатом существует причинно-следственная связь, заключающаяся в том, что при выполнении операции, когда металлический корпус изготавливают с заостренными выступами, расположенными на его торце по спирали Архимеда, начинающейся от центра шлифовального круга, достигается нанесение рабочего слоя с регулярной дендритной структурой с абразивными свойствами. Это также позволяет делать структуру идентичной по всей плоскости торца, повышая качество обработки шлифованием, упрощает процесс изготовления рабочего слоя на токарном оборудовании. Заостренные выступы являются центрами осаждения дендритов. При осуществлении железнения на асимметричном токе сначала с вертикальным расположением непрерывно вращающегося металлического корпуса-катода и анода с увеличением катодно-анодного показателя от 1,2 до 8 обеспечивается осаждение на поверхность выступов из мягкого железа с высокой способностью к схватыванию и с постепенным повышением твердости при электролитическом наращивании, что обеспечивает надежное сцепление рабочего слоя с выступами. Последующий поворот ванны вместе с вращающимся металлическим корпусом и анодом на острый угол от вертикали с расположением торца металлического корпуса вверх обеспечивает надежное осаждение микрочастиц сверхтвердого материала без накапливания на рабочем слое электролитического шлама, который стекает на дно ванны. Следующая затем подача электролита с микрочастицами сверхтвердого материала в межэлектродный зазор через отверстия в аноде способствует лучшему осаждению микрочастиц на катоде в верхней части рабочего слоя. А увеличение катодно-анодного показателя до 12 закрепляет частицы в среде слоя железа высокой твердости, препятствуя их быстрому вырыванию из связки при шлифовании, снижая износ круга. Завершающая выдержка процесса железнения при максимальном значении показателя до образования на выступах дендритов оптимальной высоты обеспечивает получение рабочего слоя с дендритной структурой наивысшей твердости, усиленной вкраплениями микрочастиц сверхтвердого материала, а значит с высокими режущими свойствами. Следовательно, способ дает те же составляющие технического результата, что и в целом плоский шлифовальный круг, а именно: повышение производительности и качества шлифования, снижение расхода абразивного материала и расширение функциональных возможностей инструмента - плоского шлифовального круга.

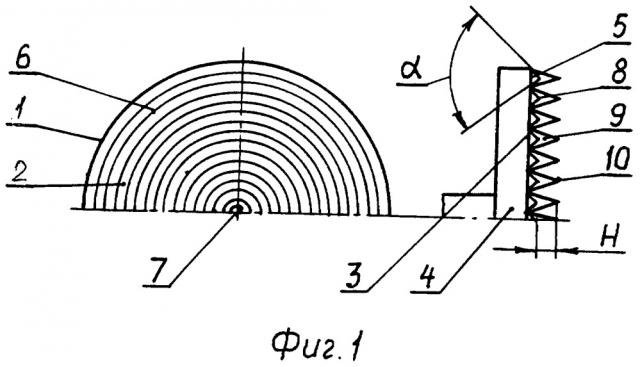

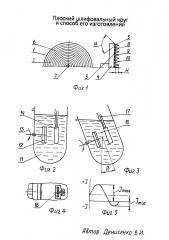

Сведения, подтверждающие возможность осуществления предполагаемого изобретения с получением вышеуказанного технического результата: на чертеже представлена схема, поясняющая конструкцию плоского шлифовального круга и способ его изготовления, где на фиг. 1 показан плоский шлифовальный круг в двух проекциях, на фиг. 2 представлено расположение электродов в ванне при ее вертикальном положении, на фиг. 3 дано то же, при наклонном положении ванны, на фиг. 4 - поперечное сечение анода с полостью для подвода электролита, на фиг. 5 - график кривой асимметричного тока.

Плоский шлифовальный круг 1 содержит рабочий слой 2, корпус 3, торец 4, выступы 5, спираль 6, центр 7, вершину 8, дендрит 9. Указанные элементы взаимосвязаны следующим образом. Рабочий слой 2 является частью плоского шлифовального круга 1, на торце 4 корпуса 3 которого содержатся выступы 5. Выступы 5 расположены по спирали 6, начинающейся от центра 7 шлифовального круга 1. К вершинам 8 выступов 5 прикреплены дендриты 9, в верхней части 10 которых вкраплены микрочастицы сверхтвердого материала. Указанные элементы также характеризуются тем, что корпус 3 является металлическим, выступы 5 выполнены заостренными, спираль 6 относится к спирали Архимеда, дендриты 9 состоят из осажденного железа и прикреплены к вершинам 8 выступов 5 гальваническим методом. Дендриты 9, пластичные у основания, хорошо удерживаются на выступах 5, а их высокая твердость на вершинах 8 обеспечивает им высокие режущие свойства. В результате они, наряду со свойствами связки для частиц сверхтвердого материала (алмаза, эльбора, карбидов и т.д.), выполняют функцию режущих элементов, повышая производительность шлифования и расширяя функциональные возможности шлифовального круга 1. Их регулярное расположение по спирали 6 Архимеда обеспечивает регуляризацию микронеровностей на обработанной поверхности и, соответственно, высокое качество обработки. А начало спирали 6 от центра 7 шлифовального круга 1 обеспечивает технологичность получения рабочего слоя 2 на токарном станке, делает рабочей всю поверхность торца 4, что повышает производительность изготовления шлифовального круга 1 и обработки изделий. Содержание микрочастиц сверхтвердого материала в верхней части 10 дендритов 9 дает экономию такого материала.

Способ изготовления плоского шлифовального круга осуществляют следующим образом. Металлический корпус 3 изготавливают с заостренными выступами 5, расположенными на его торце 4 по спирали 6 Архимеда, начинающейся от центра 7 шлифовального круга 1. Размещают корпус 3 в гальванической ванне 11 с возможностью его непрерывного вращения. Рабочий слой 2 наносят методом гальванического железнения в ванне 11 с диспергированным порошком абразивного материала на асимметричном токе с изменением катодно-анодного показателя Imax/Imin, где Imax - максимальная амплитуда асимметричного тока, Imin - минимальная амплитуда асимметричного тока, при непрерывном вращении заготовки-катода 12 по стрелке 13. Для реализации способа применяют заготовку 12 с заостренными выступами 5 на торце 4 металлического корпуса 3, расположенными от центра 7 шлифовального круга 1 по спирали 6 Архимеда. При этом вначале железнение осуществляют в ванне 11 с вертикальным расположением заготовки-катода 12 и анода 14 при увеличении катодно-анодного показателя от 1,2 до 8. Затем ванну 11 вместе с вращающейся заготовкой-катодом 12 и анодом 14 поворачивают от вертикали на острый угол β торцом 4 металлического корпуса 3 вверх. После этого в межэлектродный зазор 15 через отверстия 16 в аноде 14 по патрубку 17 подают электролит с микрочастицами сверхтвердого материала и увеличивают катодно-анодный показатель до двенадцати. Подача электролита через отверстия 16 в аноде 14 повышает производительность осаждения микрочастиц и железа, тому же способствует наклонное расположение ванны 11, которое также снижает осаждение на корпусе-катоде 12 шлама. При максимальном значении катодно-анодного показателя, равном двенадцати, дают выдержку до образования на выступах 5 дендритов 9 оптимальной высоты Н, которая принимается большей при использовании шлифовального круга 1 на обдирочных работах и для обрабатываемых материалов с низкими механическими свойствами, а при чистовой обработке и резании твердых материалов уменьшается. Дендриты 9 обладают хорошими режущими свойствами, и, выполняя не только роль связки, но и абразива, расширяют функциональные возможности шлифовального круга 1. А способ нанесения рабочего слоя может применяться также и для восстановления дендритной структуры изношенного рабочего слоя. Формирование абразивного рабочего слоя 2 из железных дендритов 9 является дешевым и высокопроизводительным. Повышение асимметричности тока в процессе нанесения рабочего слоя 2 обеспечивает прочную связь дендритов 9 с выступами 5 на торце 4, высокие режущие способности их верхней части 10.

Исходя из приведенных сведений, следует, что и шлифовальный круг, и способ его изготовления обеспечивают использование в качестве режущих элементов упорядоченно расположенных по спирали Архимеда по всей плоскости круга, прочно соединенных с выступами железных дендритов высокой твердости в сочетании с микрочастицами сверхтвердого материала в верхней части дендритов. Что и позволяет достичь технического результата по повышению производительности и качества шлифования, снижению расхода абразивного материала и расширению функциональных возможностей плоского шлифовального круга и способа его изготовления.

Опишем пример реализации предлагаемого плоского шлифовального круга и способа его изготовления.

Металлический корпус из стали 45 диаметром 100 мм изготавливался на токарном станке с нарезанием на торце выступов по Архимедовой спирали с шагом 2 мм резьбовым резцом с углом профиля 60°. Корпус помещался в ванне с электролитом - водным раствором хлористого железа и соляной кислоты стандартной концентрации и крепился на вращающейся оси. Анод выполнялся в виде пластины малоуглеродистой стали с отверстиями, закрепленной на патрубке для подачи электролита с диспергированным порошком абразива. Асимметричный регулируемый ток создавался по известной электрической схеме (см. а.с. №1481272 по МПК C25D 15/00). В качестве абразива использовался мелкозернистый алмазный порошок. Осаждение осуществлялось с помощью тока промышленной частоты 50 герц при вращении заготовки с частотой 10 оборотов в минуту. Межэлектродный зазор составлял 10 мм. Осаждение в чистом электролите осуществлялось при увеличении катодно-анодного показателя от 1,2 до 8 до толщины слоя железа около 1 мм, затем после поворота ванны на угол 20° наращивание осуществлялось в электролите с абразивными частицами до выращивания дендритов высотой 0,5 мм с выдержкой при максимальном значении катодно-анодного показателя 10-12. В результате был получен плоский шлифовальный круг с рабочим слоем высокой твердости, позволяющим шлифовать на обдирочном режиме незакаленные стали, дерево и прочие материалы.

Таким образом, опыт подтвердил возможность создания абразивного инструмента с рабочим слоем, в котором режущую функцию могут выполнять дендриты, полученные электролитическим путем из дешевой углеродистой стали.

1. Плоский шлифовальный круг, содержащий металлический корпус с выступами, расположенными по спирали на его торце, и рабочий слой, отличающийся тем, что выступы выполнены заостренными с расположением их по спирали Архимеда, начинающейся от центра шлифовального круга, при этом рабочий слой образован на вершинах упомянутых выступов дендритами осажденного железа с вкраплениями в их верхней части микрочастиц сверхтвердого материала, прикрепленными методом гальванического железнения.

2. Способ изготовления плоского шлифовального круга, включающий изготовление металлического корпуса с выступами на торце и нанесение на них рабочего слоя, отличающийся тем, что

металлический корпус изготавливают с заостренными выступами, расположенными на его торце по спирали Архимеда, начинающейся от центра шлифовального круга,

размещают корпус в гальванической ванне с возможностью его непрерывного вращения и

наносят рабочий слой на выступы корпуса методом гальванического железнения в ванне с диспергированным порошком абразивного материала на асимметричном токе с изменением катодно-анодного показателя,

при этом сначала железнение осуществляют с вертикальным расположением металлического корпуса-катода и анода при увеличении катодно-анодного показателя от 1,2 до 8, затем ванну вместе с вращающимся металлическим корпусом и анодом поворачивают на острый угол от вертикали с расположением торца металлического корпуса вверх, подают в межэлектродный зазор через отверстия в аноде электролит с микрочастицами сверхтвердого материала, увеличивают катодно-анодный показатель до 12 и выдерживают при максимальном значении показателя до образования на выступах корпуса дендритов оптимальной высоты с вкраплениями в их верхней части микрочастиц сверхтвердого материала.