Брикет для получения феррованадия

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству брикетов для выплавки феррованадия. Брикет содержит в качестве оксидов ванадия осаждённый из раствора концентрат пентоксида ванадия, а в качестве связующего - смесь, содержащую металлическую фазу конвертерного ванадиевого шлака в виде дисперсного железа, оксидную составляющую конвертерного ванадиевого шлака и корректирующую шлакообразующую добавку, при следующем соотношении компонентов, мас.%: оксиды ванадия на прокалённое вещество - основа; углеродистый восстановитель 2-8; связующее 0,1-12,0; при этом соотношение дисперсного железа и оксидной составляющей конвертерного ванадиевого шлака в связующем составляет 1:(0,02-0,5), а в качестве корректирующей шлакообразующей добавки используют материалы, содержащие соединения кальция в виде извести, известняка или плавикового шпата в количестве 0,01-0,5 от массы связующего по оксиду кальция. Изобретение позволяет создать брикет, обладающий необходимой прочностью в сыром и термообработанном состоянии. Применение брикета позволяет повысить извлечение ванадия на 0,3-0,7%, сократить расход алюминия на 25-30%, огнеупоров на 12-15%, при этом отпадает необходимость получения пентоксида ванадия в плавленом виде. 3 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, а именно к производству ферросплавов, и может быть использовано при получения ванадиевой продукции.

Технический прогресс в ферросплавном производстве тесно связан с развитием процессов подготовки сырья к плавке, таких как обогащение, классификация, окускование мелочи путем окомкования, агломерации или брикетирования и предварительное восстановление шихты. При использовании окускованной шихты улучшаются ход технологического процесса в электропечи и технико-экономические показатели плавки. Окускованная шихта обладает высокой порозностью и газопроницаемостью, что способствует равномерному распределению газа в объеме шихты и интенсивной теплопередаче. Отсуствуют зависания и вызываемые ими свищи, повышается термический КПД и производительность печи, снижается общее потребление энергии. Так, при выплавке углеродистого феррохрома на шихте, состоящей из окатышей, расход электроэнергии снижается по сравнению с работой на кусковой руде с 4500 до 3600 кВт ч/т феррохрома, при использовании в шихте предварительно нагретых окатышей - до 2600 кВт ч/т феррохрома, при непосредственной загрузке горячих, предварительно восстановленных окатышей в электропечь - до 2000-2200 кВт ч/т, при этом извлечение хрома повышается до 95%. Однако нельзя не отметить тот факт, что производство окатышей связано с большими затратами, обусловленными необходимостью тонкого помола руды (<0,1 мм) и последующего обжига при высокой температуре 1350-1450°С /1/.

В этой связи более широкое применение брикетов по сравнению с окатышами и агломератом в шихте для выплавки феррохрома в электропечах объясняется относительной простотой процесса и оборудования для брикетирования, а также низкими капитальными и эксплуатационными затратами. Известно применение брикетов из смеси измельченной руды, восстановителя (угля, полукокса, кокса или древесного угля или сочетания их) и соответствующей связки (лигносульфата кальция или мелассы и извести) /2/. Применение брикетов вместо окатышей позволяет использовать руды с содержанием кремнезема 5-6% и более, которые обычно образуют настыли во вращающейся печи. Брикеты для получения феррохрома упрочняются на воздухе и не нуждаются в специальной обработке. Процесс брикетирования позволяет добавлять в брикеты флюсы и восстановители, а также использовать пыль, содержащуюся в отходящих электропечных газах.

Недостатком известных брикетов является ограниченная возможность их применения, так как данные брикеты предназначены в основном для получения углеродистого феррохрома в рудно-термических печах, где изготовленному брикету достаточно приобрести сырую прочность на воздухе, а его сушка и довольно продолжительный по времени восстановительный процесс могут успешно протекать в слое шихты при прохождении через колошник.

Для других ферросплавов, в частности для феррованадия, известный брикет на основе оксида металла, углерода и связующего не может быть применен, что прежде всего связано с особенностью ванадиевого сырья, применяемого для получения феррованадия. Как известно, феррованадий производят в основном алюминотермическим методом, причем процесс протекает с высокой скоростью, с выделением большого количества тепла, в режиме горения и с применением сухих, не содержащих влаги, материалов, а в качестве сырья применяют плавленый пентоксид ванадия в виде пластин толщиной 3-5 мм при максимальном поперечном размере 77 мм.

Одной из актуальных задач в производстве феррованадия, решение которой позволило бы существенно улучшить процесс, а целесообразность использования приемов окускования шихтовых материалов при этом была бы очевидна, является предварительное восстановление пентоксида ванадия, как материала весьма агрессивного с ярко выраженными кислотными свойствами, до оксидов ванадия низших валентностей, преимущественно триоксида ванадия, используя для этого более дешевый по сравнению с алюминием восстановитель, например, углерод, и сделать первичный расплав нейтральным по отношению к магнезитовым огнеупорам. Однако изготовленный на основе измельченного пентоксида ванадия и углерода с добавлением известного связующего брикет не обладает необходимой прочностью и при нагреве, т.е. в процессе его термической обработки, разрушается, что приводит к потере тесного контакта оксидов ванадия с углеродом, в результате чего восстановительный процесс становится неуправляемым, а образовавшиеся при этом оксиды трех и четырехвалентного ванадия в виде мелкодисперсных пылевидных, не связанных между собой частиц, являются источником значительных и нерациональных потерь ванадия с пыле-выносом как при подготовке шихты с применением разрушенных брикетов, так и в процессе последующей выплавки сплава. Кроме того, для сохранения восстановленных форм ванадия и предотвращения их окисления кислородом окружающей среды необходимо применение для термической обработки брикетов специальных агрегатов, с контролируемой атмосферой, что влечет за собой значительное удорожание процесса. Таким образом, отсуствие необходимой прочности брикета и его разрушение при нагреве, неуправляемость восстановительного процесса и необходимость применения агрегатов с контролируемой атмосферой не позволяют применять известный брикет для получения ванадиевых ферросплавов.

Известен брикет для получения чугуна и стали, включающий оксиды железа в виде стальной окалины, углеродсодержащий материал и связующее вещество, брикет содержит в качестве углеродсодержащего материала электродный бой, а в качестве связующего смесь диоксида кремния, оксида кальция, оксида натрия и оксида алюминия. Данный брикет по технической сущности в наибольшей степени соответствует заявляемому объекту и взят в качестве прототипа /3/.

Особенностью данного брикета является новое связующее в виде набора оксидов, дающих при сплавлении шлаковую композицию на основе кремнезема, которая придает брикету необходимую прочность как в горячем состоянии при термической обработке, так и после его охлаждения, а также создает закрытую ячеистую структуру пор, формирующуюся при нагреве брикета, что очень важно для эффективного использования углерода как восстановителя, как за счет прямого восстановления, обусловленного тесным контактом реагирующих фаз, так и косвенного внутри ячеистого восстановления.

Вместе с тем, известный брикет не может быть применен для получения феррованадия, так как разрушение брикета на основе пентоксида ванадия и углерода с известным связующим, состоящим из смеси упомянутых выше оксидов, происходит до начала образования упрочняющей брикет шлаковой композиции на основе оксидного связующего, что является следствием протекания реакции восстановления пентоксида ванадия углеродом при более низких температурах с образованием оксидов трех и четырехвалентного ванадия в виде не связанных между собой тугоплавких мелкодисперсных частиц, которые разрушают брикет.

Другим недостатком рассматриваемого брикета является нежелательная основа связующего в виде кремнезема, который в процессе плавки восстанавливается и практически полностью переходит в металл, загрязняя тем самым конечный продукт, имеющий довольно жесткое ограничение по содержанию кремния.

Целью предлагаемого изобретения является:

- создание оксидоуглеродистого брикета для получения феррованадия, обладающего необходимой прочностью в сыром и в термообработанном состоянии;

- сокращение расхода алюминия и огнеупоров;

- повышения извлечения ванадия

Поставленная цель достигается тем, что брикет для получения феррованадия, включающий оксиды ванадия, углеродистый восстановитель и связующее, содержит в качестве оксидов ванадия осажденный из раствора концентрат пентоксида ванадия, а в качестве связующего смесь, содержащую металлическую фазу конвертерного ванадиевого шлака в виде дисперсного железа, оксидную составляющую конвертерного ванадиевого шлака и корректирующую шлакообразующую добавку при следующем соотношении компонентов, мас. %:

| Оксиды ванадия | |

| (на прокаленное вещество) | Основа |

| Углерод | 2,0-8,0 |

| Связующее | 0,1-12,0 |

причем соотношение дисперсного железа и оксидной составляющей конвертерного ванадиевого шлака в связующем составляет 1:(0,02-0,5), а в качестве корректирующей шлакообразующей добавки используют материалы, содержащие соединения кальция, например известь, известняк или плавиковый шпат, в количестве 0,01-0,5 от массы связующего по оксиду кальция.

В качестве связующего предусматривается использование магнитной фракции слива классификатора, образующейся при сепарации конвертерного ванадиевого шлака, измельченного на шаровых мельницах. Усредненная проба магнитной фракции, выделенная из слива классификатора, имеет следующий химический состав в мас. % на прокаленное вещество: V2O5 - 6,5; СаOобщ - 3,7; СаОввед - 1,8; MnO - 3,5; Feобщ - 72,6; Fедисп - 55,9; TiO2 - 4,9; Сr2O3 - 0,43.

При этом корректирующая шлакообразующая добавка может дополнительно содержать глиноземсодержащие материалы, например боксит, бентонит, полевой шпат или алюминотермический шлак в количестве 0,01-0,8 от массы связующего. Предусматривается также возможность использования в составе корректирующей добавки соединения натрия и бора, например соды, буры или борной кислоты в количестве 0,01-0,5 от массы связующего по сумме задаваемых оксидов натрия и бора.

Используемый в качестве оксидов ванадия осажденный из технологического раствора концентрат пентоксида ванадия представляет собой пастообразный материал с влажностью 45-55% и может быть использован для изготовления брикетов как в исходном состоянии, так и с иной влажностью, отвечающей условиям брикетирования в зависимости от применяемого оборудования.

Весьма важным отличительным моментом предлагаемого брикета является использование наряду с пастообразным пентоксидом ванадия комплексного связующего, обеспечивающего возможность получения прочных брикетов как в сыром состоянии, так и после их термической обработки в интервале умеренных температур 600-1100°С. Особенность нового связующего состоит в том, что оно в качестве основных компонентов содержит дисперсное железо и оксидную составляющую конвертерного ванадиевого шлака. Дисперсное железо, поглощая влагу, содержащуюся в брикете в процессе его холодной выдержки, образует гидрооксиды, которые совместно с соединениями кальция и алюминия, присутствующими в оксидной части конвертерного ванадиевого шлака и в корректирующей добавке, цементируют и придают необходимую прочность брикету в холодном, т.е. в сыром состоянии.

При нагреве брикета, начиная с температуры около 250°С, в шлаковой части связующего получает развитие окислительный процесс с участием кислорода пентоксида ванадия, при этом взаимодействие ортосиликатов двухвалентных металлов (Fe, Mg, Mn, Са), протекающее в сравнительно широком температурном интервале, происходит с образованием соответствующих ванадатов, и свободного кремнезема, который, являясь вновь выделенной высокоактивной фазой, совместно с соединениями кальция и другими оксидными компонентами шлаковой составляющей, формирует высокотемпературную связку, обеспечивающую прочность брикета в термообработанном состоянии. Наряду с этим гидрооксиды железа, образовавшиеся в процессе холодной выдержки влажного брикета, и отдавая затем воду при его нагреве, сохраняют при этом полимеризованные цепочки, также придающие брикету горячую прочность. Вслед за ранним началом окислительного процесса, происходящего в шлаковой составляющей и оказывающего положительное влияние на формирование высокотемпературной связки, с некоторым отставанием получает развитие основная реакция - карботермическое восстановление пентоксида ванадия до оксидов преимущественно трехвалентного ванадия, который по сравнению с пентоксидом ванадия обладает более высокой температурой плавления (ТПЛ V203=1970°С) и испытывает меньший перегрев при последующей плавке, что является существенным фактором в плане снижения потерь ванадия от испарения, а формируемые при этом первичные шлаки, улучшенные флюсовой частью связующего, имеют пониженную проникающую способность по отношению к огнеупорам, прежде всего за счет повышения их основности и увеличения поверхностного натяжения. В результате брикет приобретает новое качество, становясь тугоплавким, более нейтральным по отношению к футеровке, содержит полезную флюсовую составляющую и, что очень важно, сохраняет прочность в процессе и после термической обработки.

В качестве углеродистого восстановителя может быть использован технический углерод (сажа), древесный уголь, графит или коксик (в мелко молотом виде), углеводородные полимеры (полистирол, полипропилен и т.д.), а также другие углеродсодержащие материалы. Ограничением по применению углеродистого материала для окускования может быть повышенное содержание в нем примесей, ухудшающих качество продукта.

Параметры брикета, изложенные в формуле изобретения, найдены опытным путем и отражают пределы, в которых реализуется цель изобретения. Так, содержание углерода в составе брикета в пределах 2,0-8,0% оптимально с точки зрения связывания и удаления кислорода, повышения тугоплавкости окускованного продукта, снижения термичности шихты, придания первичному оксидному расплаву, образующемуся в процессе плавки, свойств основного характера, снижения проникающей способности по отношению к огнеупорам. При содержании углерода в брикете менее 2,0% не происходит заметного улучшения свойств шихты, при этом остается достаточно высокой проникающая способность первичных оксидных расплавов, разрушающих футеровку, не снижаются заметным образом потери ванадия от испарения, обусловленные перегревом пентоксида ванадия, высокими остаются расход алюминия, кратность шлака и, соответственно, дополнительные потери ванадия со шлаком. При содержании углерода в брикете более 8,0% образуется устойчивая углеродсодержащая фаза в виде оксикарбида ванадия, переходящая в металл, в результате чего содержание углерода в феррованадии становится выше допустимого.

Учитывая, что в качестве связующего для брикета взяты материалы, являющиеся частью общего набора компонентов шихты на плавку, (взяты в другом физическом состоянии), общий расход связующего и соотношение его ингредиентов, по вносимым примесям в металл и содержанию в нем основного элемента не могут выходить за рамки, установленные спецификацией производимого продукта. Расход связующего в составе брикета в количестве 0,1-12,0% оптимален. Его недостаток, менее 0,1%, не обеспечивает необходимой прочности, а избыток, более 12,0% не целесообразен, так как содержание ванадия в сплаве становится ниже допустимого, прочность же при этом не увеличивается.

Соотношение дисперсного железа и оксидной составляющей конвертерного ванадиевого шлака в связующем, составляющее 1:(0,02-0,5), является оптимальным. Недостаток оксидной составляющей, менее 0,02 от дисперсного железа, не позволяет достичь необходимой прочности брикета в горячем состоянии. Избыток оксидной составляющей, более 0,5%, несмотря на положительные результаты по прочности брикета, достигаемые при увеличении ее доли в связующем, приводит к повышению содержания марганца, хрома и титана в феррованадии выше допустимого.

Применение в качестве корректирующей шлакообразующей добавки соединений кальция в виде карбоната, оксида или флюорита способствует с одной стороны формированию высокотемпературной связки, вместе с тем эта добавка, являясь флюсом, улучшает процесс раннего шлакообразования и обеспечивает ускоренную ассимиляцию брикетов, поддерживая тем самым устойчивое горение шихты. Содержание в составе связующего соединений кальция в пересчете на оксид кальция в количестве 0,01-0,5 от массы связующего оптимально. Недостаток соединений кальция, менее 0,01 от массы связующего, снижает прочность брикета в термообработанном состоянии, при этом нарушается режим горения, падает извлечение ванадия. Избыток соединений кальция, более 0,5 от массы связующего нежелателен не только по причине снижения его прочности, но также из-за образования легкоплавких первичных шлаков, затрудняющих восстановительный процесс и теплообмен в металлическом расплаве.

В случае необходимости целенаправленной выплавки феррованадия с пониженным содержанием примесей: марганца, кремния, хрома и титана оксидная часть ванадиевого шлака в составе связующего вводится в минимальном количестве, в данном случае для предотвращения снижения прочности брикета корректирующая добавка дополнительно содержит глиноземсодержащие материалы, такие, как боксит, бентонит, полевой шпат или алюминотермический шлак, введение которых в количестве 0,01-0,8 от массы связующего является оптимальным. При содержании глиноземсодержащего материала в количестве менее 0,01 от массы связующего не удается предотвратить снижение прочности брикета, вызванное минимизацией доли оксидной составляющей конвертерного ванадиевого шлака, повышенное же их содержание, более 0,8 от массы связующего также снижает прочность брикета в термообработанном состоянии.

В случае необходимости целенаправленной выплавки феррованадия с пониженным содержанием примесей и на корундовых шлаках, т.е. с минимальным расходом не только оксидной составляющей конвертерного ванадиевого шлака в составе связующего, но и соединений кальция, что, как правило, реализуется при выплавке феррованадия внепечным, тигельным процессом, то для поддержания прочности брикета корректирующая добавка дополнительно содержит соединения натрия и бора, например соду, буру или борную кислоту. При этом сумма задаваемых оксидов натрия и бора в количестве 0,01-0,5 от массы связующего является оптимальной, недостаток оксидов, менее 0,01 от массы связующего, не обеспечивает необходимую прочности брикета и соответствующий уровень технологических показателей, в первую очередь это относится к извлечению ванадия. Избыток оксидов, составляющий более 0,5 от массы связующего, сопровождается вспениванием шлака и дополнительными потерями ванадия, кроме того, бор, переходя частично в металл, как нежелательная примесь, сужает область его применения.

Примеры конкретного осуществления.

Брикет №1. Сырой технический пентоксид ванадия с содержанием 94,0% V2O5; 0,9% FeO при влажности 50,1% измельчали и смешивали с техническим углеродом (сажей марки ПМ-75) и связующим, при этом соотношение компонентов в брикете составило, в мас. %:

пентоксид ванадия на прокаленное вещество - 97,9;

углерод - 2,0;

связующее - 0,1,

а в качестве связующего использовали магнитную фракцию слива классификатора после измельчения ванадиевого шлака на шаровых мельницах при соотношении дисперсного железа и оксидной составляющей 1:0,5, причем массовая доля соединений кальция в связующем по СаО составила 0,5 от массы связующего. Смешивание производили в смесительных бегунах, в течение 30 мин, порционно заполняя шихтовой смесью рабочую камеру (V=0,3 м2). Полученную в бегунах однородную шихтовую смесь задавали в экструдер, в котором материал при помощи шнека проходил через фильеру и в виде брикетов выгружался на поддон. Сырые брикеты затем выдерживали на открытом воздухе в течение от двух до десяти суток для набора прочности в сыром состоянии, после чего измеряли прочность брикетов (наибольшая прочность достигалась при выдержке 3-5 суток, при дальнейшей выдержке прочность брикетов увеличивалась незначительно) и помещали брикеты в камеру с газовым нагревом, где вели их нагрев до 900°С в течение 90 мин, затем брикеты извлекали из нагревательной камеры и охлаждали на воздухе. Прочность брикета до термообработки составила 6,9 Н/брикет, после термообработки - 19,2 Н/брикет. Полученные термообработанные брикеты использовали для выплавки феррованадия ФВд-80 алюмино-термическим методом в дуговой электропечи РКО 4,0, с магнезитовой футеровкой. Общий расход пентоксида ванадия на плавку составил 3800 кг, из которых 2900 кг представлено в виде термообработанных брикетов (№1), а 900 кг в виде обычного плавленого пентоксида ванадия. Расход алюминия гранулированного составил 2810 кг. В результате плавки получен слиток феррованадия массой 2451 кг, с содержанием V - 80,31%; Аl - 1,21%; С - 0,09%). При этом извлечение ванадия составило 98,41%; расход алюминия - 919 кг Аl/т V; расход огнеупоров - 106 кг MgO/т V.

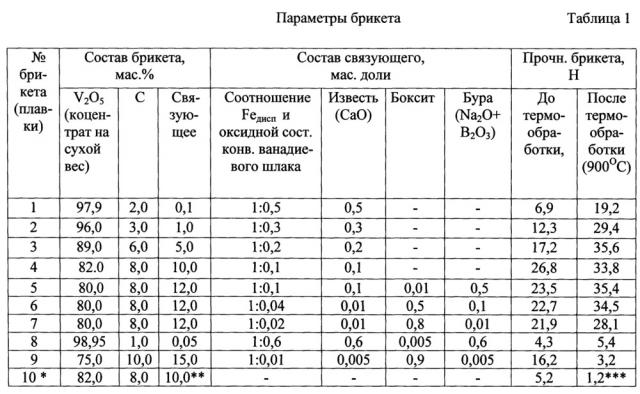

Брикеты №2-10. Последующие брикеты со 2 по 10 изготавливали аналогично брикету 1, изменяя при этом параметры, характеризующие как сами брикеты, так и состав связующего. Полученные брикеты пыли использованы для выплавки феррованадия. Данные, отражающие характеристики полученных брикетов, а также результаты выплавки феррованадия с их использованием приведены в таблицах 1 и 2. Брикеты под номером 1-7 имеют параметры, соответствующие пределам, отраженным в формуле изобретения, параметры брикетов 8 и 9 выходят за рамки предельных значений. Брикет и соответственно плавка под номером 10 являются прототипом, а плавка 11 (таблиц 2) приведена для сравнения как стандартная плавка полностью на плавленом пентоксиде ванадия.

Из приведенных результатов следует, что заявляемый брикет обладает рядом преимуществ по сравнению с прототипом. Технический эффект предлагаемого изобретения состоит в создании оксидоуглеродистого брикета для получения феррованадия, обладающего необходимой прочностью в сыром и термообработанном состоянии с испльзованием осажденного из раствора концентрата пентоксида ванадия и нового связующего на основе продуктов переработки конвертерного ванадиевого шлака и корректирующей шлакообразующей добавки. Использование брикетов для получения феррованадия позволяет повысить извлечение ванадия на 0,3-0,7%; сократить расход алюминия на 25-30%, огнеупоров на 12-15%, к тому же отпадает необходимость получения пентоксида ванадия в плавленом виде, как операции технически сложной и энергоемкой.

Экономический эффект от использования изобретения только за счет сокращения расхода алюминия при выплавке феррованадия на 25% может составить: 998*0,25*130=32435 руб/т V; где 998 - расход гранулированного алюминия при использовании существующего способа получения феррованадия, кг Аl/т V;

130 - цена 1 кг гранулированного алюминия.

Кроме того, дополнительный эффект может быть получен за счет повышения извлечения ванадия и стойкости футеровки.

Источники информации

1. Экспресс-информация/ ин-т «Черметинформация». М., 1982, сер. ферросплавное производство, вып. 7.

2. Пат. 7605287 (ЮАР).

3. Агеев Е.Е. и др. Брикет для производства чугуна и стали, патент №2083681, опубл. 10.07.1997. Бюл. №14.

Примечания: * - прототип;

** - известное связующее из смеси оксидов;

*** - часть брикетов разрушалась в процессе термической обработки

Примечания: * - плавка прототип; ** - стандартная плавка на плавленом пентоксиде ванадия.

1. Брикет для получения феррованадия, содержащий оксиды ванадия, углеродистый восстановитель и связующее, отличающийся тем, что в качестве оксидов ванадия используют осажденный из раствора концентрат пентоксида ванадия, а в качестве связующего - смесь, содержащую металлическую фазу конвертерного ванадиевого шлака в виде дисперсного железа, оксидную составляющую конвертерного ванадиевого шлака и корректирующую шлакообразующую добавку, при следующем соотношении компонентов, мас. %:

| оксиды ванадия | основа |

| углеродистый | |

| восстановитель | 2,0-8,0 |

| связующее | 0,1-12, 0, |

причем соотношение дисперсного железа и оксидной составляющей конвертерного ванадиевого шлака в связующем составляет 1:(0,02-0,5), а в качестве корректирующей шлакообразующей добавки используют материалы, содержащие соединения кальция в виде извести, известняка или плавикового шпата в количестве 0,01-0,5 от массы связующего по оксиду кальция.

2. Брикет по п. 1, отличающийся тем, что в качестве связующего используют магнитную фракцию слива классификатора, образующуюся при сепарации конвертерного ванадиевого шлака, измельченного на шаровых мельницах.

3. Брикет по п. 1 или 2, отличающийся тем, что корректирующая шлакообразующая добавка дополнительно содержит глиноземсодержащие материалы в виде боксита, бентонита, полевого шпата или алюминотермического шлака в количестве 0,01-0,8 от массы связующего.

4. Брикет по п. 1 или 3, отличающийся тем, что корректирующая шлакообразующая добавка дополнительно содержит соединения натрия и бора в виде соды, буры или борной кислоты в количестве 0,01-0,5 от массы связующего по сумме оксидов натрия и бора.