Способ приготовления галогенидсодержащего флюса для обработки алюминия и его сплавов

Иллюстрации

Показать всеИзобретение относится к способу приготовления галогенидсодержащих флюсов. Способ включает взвешивание компонентов флюса, порционную загрузку в печь и плавление галогенидов, составляющих основу флюса, с последующим введением в расплав остальных галогенидов металлов, перемешивание расплава флюса, грануляцию жидкого флюса или кристаллизацию расплава и дробление флюса, при этом 20÷40% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па плавят со скоростью нагрева 15÷40°C/мин, после чего в расплав флюса порциями вводят оставшиеся 60÷80% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па, затем в расплав флюса загружают комплексные галогениды металлов и/или бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па. При загрузке в расплав флюса комплексных галогенидов металлов и/или бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па, температуру перегрева флюса над ликвидусом поддерживают не выше 80°C. Комплексные галогениды металлов и бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па, загружают в расплав с избытком 2÷6% вес. от расчетного содержания в готовом флюсе. Бинарные и комплексные галогениды металлов, содержащие кристаллогидраты, предварительно обезвоживают при 220÷300°C, при этом отношение площади поверхности расплавленного флюса в печи к полному объему флюса в печи поддерживают не более 0,8. Обеспечивается повышение эффективности производства галогенидсодержащих флюсов за счет контроля и регулирования последовательности и температурно-временных условий плавления компонентов флюса; улучшение экологической обстановки за счет применения данного флюса. 4 з.п. ф-лы, 7 табл.

Реферат

Область техники

Изобретение относится к цветной металлургии, в частности к литейному производству алюминия и его сплавов, к переработке вторичного алюминиевого сырья, и касается технологии приготовления галогенидсодержащих флюсов.

Уровень техники

В алюминиевой промышленности используют большое количество различных флюсов, предназначенных для повышения качества алюминия и его сплавов, снижения потерь металла. Как правило, большинство флюсов состоит из хлоридов и фторидов металлов, что обусловлено требованиями к их физико-химическим свойствам, в частности к температурам плавления галогенидов, их термической стойкости, вязкости расплавов и стоимости компонентов флюсов.

В научной и патентной литературе описано множество составов флюсов различного назначения, но относительно мало информации по технологии приготовления флюсов. Известно, что флюсы готовят по двум вариантам:

- механическое смешивание порошков хлоридов металлов или хлоридов и фторидов металлов в определенном соотношении;

- плавление хлоридов металлов или хлоридов и фторидов металлов с последующей кристаллизацией расплава и получением кусковых флюсов.

Заявляемое техническое решение относится к технологии получения плавленых галогенидсодержащих флюсов на основе хлоридов и фторидов металлов для обработки алюминия и его сплавов.

Известен флюс для рафинирования алюминиевых сплавов (А.с. СССР №1196400, C22B 9/10, C22C 1/06. Опубл. 1985 г.), содержащий хлорид натрия и хлорид калия, отличающийся тем, что, с целью обеспечения более полного удаления неметаллических включений из сплава и одновременного снижения выбросов в атмосферу, он дополнительно содержит базальт при следующем соотношении компонентов, масс. %:

| Хлорид натрия | 30-35 |

| Базальт | 30-40 |

| Хлорид калия | остальное |

Технология приготовления этого флюса включает загрузку в смеситель требуемого количества ингредиентов, перемешивание и измельчение до дисперсности 0,03-0,5 мм. Полученную смесь термообрабатывают при 473-573 К. Для изготовления флюса используют технический хлорид натрия, хлорид калия и базальт Ровенского месторождения. Флюс в количестве 10-15% от массы расплава рафинируемого металла помещают на днище металлургической емкости, затем флюс расплавляют и в жидкий флюс подают расплав рафинируемого металла струей, перемешивающей жидкий металл с расплавленным флюсам. При этом флюс, имеющий меньшую плотность, чем расплав металла, всплывает на поверхность, проходя через всю толщу расплава металла, и взаимодействует с неметаллическими примесями, содержащимися в металле.

Заявленный флюс не содержит кристаллогидраты, поэтому предварительная обработка смеси хлорида натрия, хлорида калия и базальта при 473-573 К нецелесообразна, так как приведет к непроизводительному расходу энергоносителей, тем более, что после обработки при 473-573 К весь объем смеси плавят в металлургической емкости при более высокой температуре. При этом не регламентируются условия плавки флюса, в частности скорость плавления флюса и температура перегрева флюса над температурой плавления.

Наиболее близкой по технической сущности к заявляемому решению является технология приготовления плавленых флюсов (монография: Напалков В.И., Махов С.В., Бобрышев Б.Л., Моисеев B.C. Физико-химические процессы рафинирования алюминия и его сплавов. - М.: Теплотехник, 2011. С. 342).

Согласно ближайшему аналогу, исходные компоненты флюса измельчают и взвешивают в соответствии с расчетным составом флюса. Первоначально расплавляют соли, составляющие основу флюса, после чего в расплав вводят остальные компоненты. Расплав флюса тщательно перемешивают и анализируют химический состав. Готовый флюс разливают в сухие изложницы или металлические контейнеры. Затем готовый флюс измельчают и затаривают.

К недостаткам известной технологии приготовления флюсов относятся:

- неизбирательный подход к плавлению компонентов флюса, особенно обладающих повышенной упругостью паров (летучестью), склонностью к пирогидролизу (взаимодействию с парами воды) при высокой температуре или содержащих кристаллогидраты галогенидов;

- отсутствие контроля над скоростью плавления флюса и температурой перегрева флюса выше температуры плавления.

Раскрытие изобретения

Задачей изобретения является повышение эффективности производства галогенидсодержащих флюсов за счет контроля и регулирования последовательности и температурно-временных условий плавления компонентов флюса; улучшение экологической обстановки за счет применения данного флюса.

Техническими результатами предлагаемого способа являются:

- уменьшение потерь компонентов флюса за счет испарения и пирогидролиза (высокотемпературного взаимодействия галогенидов с парами воды) галогенидов и, как следствие, повышение выхода годного флюса;

- максимальное соответствие расчетного состава флюса фактически полученному при переплавке;

- снижение удельного расхода сырья и энергозатрат на получение плавленых флюсов;

- уменьшение выбросов газообразных хлоридов и фторидов.

Технический результат достигается тем, что в способе приготовления галогенидсодержащего флюса для обработки алюминия и его сплавов, включающем взвешивание компонентов флюса, порционную загрузку в печь и плавление галогенидов, составляющих основу флюса, с последующим введением в расплав остальных галогенидов металлов, перемешивание расплава флюса, грануляцию жидкого флюса или кристаллизацию расплава и дробление флюса, согласно изобретению 20÷40% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па плавят со скоростью нагрева 15÷40°C/мин, после чего в расплав флюса порциями вводят оставшиеся 60÷80% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па, затем в расплав флюса загружают комплексные галогениды металлов и/или бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па.

Кроме того, в заявляемом способе предусмотрены следующие дополнительные действия.

При загрузке в расплав флюса комплексных галогенидов металлов и/или бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па, температуру перегрева флюса над ликвидусом поддерживают не выше 80°C.

Комплексные галогениды металлов и бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па, загружают в расплав с избытком 2÷6% вес. от расчетного содержания в готовом флюсе.

Также бинарные и комплексные галогениды металлов, содержащие кристаллогидраты, предварительно обезвоживают при 220÷300°C, при этом отношение площади поверхности расплавленного флюса в печи к полному объему флюса в печи поддерживают не более 0,8.

Равновесные упругости пара галогенидов можно найти в справочной литературе, например «Напалков В.И., Махов С.В., Бобрышев Б.Л., Моисеев B.C. Физико-химические процессы рафинирования алюминия и его сплавов. - М.: Теплотехник, 2011. С. 342.» или «http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/12_obshchie_svedeniya/6054».

Техническая сущность заявляемого решения заключается в следующем.

В качестве исходных компонентов для получения галогенидсодержащего флюса предусматривается использование хлоридов и фторидов бинарных и комплексных металлов.

К бинарным хлоридам и фторидам металлов относят соли соляной (HCl) и фтористоводородной (HF) кислот, состоящие из одного вида ионов металла и соответствующего галогена (например, NaCl, CaCl2, AlF3).

Комплексные галогениды металлов - это твердые соединения, содержащие два или более вида ионов металлов и один тип атомов галогена (например, Na3AlF6, KMgCl3).

В заявляемом техническом решении предусматривается раздельное плавление хлоридов и фторидов металлов, в зависимости от их термической стойкости. В качестве параметра термической стойкости выбрана упругость пара галогенида. Термически более стойкие галогениды, равновесная упругость пара которых при 827°C менее 1330 Па, плавят в первую очередь. Это связано с тем, что на начальной стадии плавления флюса порошковая смесь галогенидов имеет большую удельную поверхность и, соответственно, повышенную степень испарения и пирогидролиза. Поэтому для снижения потерь флюса предусмотрено его порционное плавление. На первой стадии 20÷40% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па плавят со скоростью нагрева 15÷40°C/мин. Заявленная высокая скорость нагрева компонентов флюса (15÷40°C/мин) на первой стадии плавления уменьшит его потери за счет испарения. Нижний и верхний пределы по скорости нагрева компонентов флюса зависят от количества переплавляемого флюса. Чем больше количество флюса, наплавляемого за одну плавку, тем объем первой партии ближе к 20% вес., а скорость нагрева компонентов флюса - к нижнему пределу: 15°C/мин.

Плавление 20÷40% вес. бинарных галогенидов металлов с низкой упругостью пара при высокой скорости нагрева (15÷40°C/мин) позволит быстро получить расплав флюса с минимальными потерями. Последующее плавление оставшихся 60÷80% вес. бинарных галогенидов металлов с низкой упругостью пара проводят загружая порции галогенидов в расплав флюса. Такая загрузка уменьшает потери флюса за счет испарения и пирогидролиза.

После расплавления термически стойких галогенидов в расплав флюса загружают комплексные галогениды металлов и/или бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па. Предусматриваются следующие варианты использования флюсов:

- загружают комплексные галогениды металлов;

- загружают бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па;

- загружают комплексные галогениды металлов и бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па.

Загрузка указанных галогенидов непосредственно в расплав снизит потери легколетучих компонентов флюса. При этом необходимо поддерживать температуру перегрева расплава флюса над ликвидусом не выше 80°C, чтобы минимизировать потери галогенидов за счет испарения и пирогидролиза. Заявленная температура перегрева (не более 80°C) обеспечит достаточную жидкотекучесть флюса. Перегрев расплава флюса до более высокой температуры приведет, кроме того, к непроизводительному расходу энергоносителей.

Учитывая склонность термически нестойких комплексных галогенидов металлов и бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па к потерям при плавлении, их загружают в расплав с избытком 2÷6% вес. от расчетного содержания в готовом флюсе. Это обеспечит более точное соответствие расчетного состава флюса фактическому составу, полученному после переплавки порошковых галогенидов. Величина избытка термически нестойких галогенидов в интервале 2÷6% от расчетного зависит от свойств галогенидов и определяется экспериментальным путем.

Бинарные и комплексные галогениды металлов, содержащие кристаллогидраты, рекомендуется предварительно обезвоживать при 220÷300°C. Из кристаллогидратов, наиболее часто используемых для приготовления флюсов, используются карналлит KMgCl3⋅6H2O и бишофит MgCl2⋅6H2O.

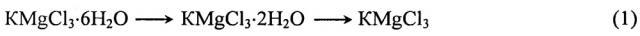

Обезвоживание карналлита KMgCl3⋅6H2O при атмосферном давлении на воздухе протекает в две стадии. Первая - дегидратация шестиводного карналлита до двухводного (схема 1). Это превращение начинается при 85°C и заканчивается при 145°C. Вторая стадия - обезвоживание двухводного карналлита до безводного KMgCl3 - завершается при 190÷200°C (Ветюков М.М., Цыплаков A.M., Школьников С.Н. Электрометаллургия алюминия и магния. Учебник для вузов. - М.: Металлургия, 1987. - 320 с.: ил.).

Дегидратация бишофита MgCl2⋅6H2O протекает в три стадии и заканчивается образованием моногидрата хлорида магния MgCl2⋅H2O (схема 2) (Ветюков М.М., Цыплаков A.M., Школьников С.Н. Электрометаллургия алюминия и магния. Учебник для вузов. - М.: Металлургия, 1987. - 320 с.: ил.).

Более глубокое обезвоживание моногидрата хлорида магния MgCl2⋅H2O, то есть удаление последней молекулы кристаллизационной воды путем его дальнейшего нагревания на воздухе, сопровождается гидролизом хлорида магния с выделением в газовую фазу хлористого водорода HCl.

Поэтому дальнейшее удаление влаги из MgCl2⋅H2O на стадии предварительной дегидратации в воздушной атмосфере нецелесообразно.

В результате предварительного обезвоживания кристаллогидратов бинарных и комплексных галогенидов металлов при низких температурах (220÷300°C) минимизируются потери хлоридов и фторидов металлов вследствие пирогидролиза (высокотемпературного взаимодействия галогенидов с парами воды). В случае загрузки кристаллогидратов бинарных и комплексных галогенидов металлов без предварительного обезвоживания в расплав флюса неизбежен пирогидролиз хлоридов и фторидов металлов с участием в процессе практически всей влаги, содержащейся в кристаллогидратах. В результате увеличиваются потери хлоридов и фторидов, ухудшается экологическая обстановка.

Еще ограничение, направленное на уменьшение потерь флюса при его приготовлении, заключается в том, что отношение площади поверхности расплавленного флюса в печи к полному объему флюса в печи поддерживают не более 0,8. Экспериментальным путем установлено, что при отношении площади поверхности расплавленного флюса в печи к полному объему флюса в печи более 0,8 возрастают потери флюса благодаря испарению и пирогидролизу хлоридов и фторидов с увеличенной поверхности флюса. Для снижения потерь с поверхности расплавленного флюса желательно иметь минимальную площадь поверхности флюса при максимальном объеме расплава. Иными словами желательно, чтобы печь для плавления флюса была глубокой и с узкой горловиной. Как пример для тигельной газовой печи это отношение составляет 0,67.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба решения распространяются на технологию приготовления плавленых флюсов на основе галогенидов металлов;

- включают предварительное взвешивание компонентов флюса;

- порционную и последовательную загрузку в печь галогенидов металлов, перемешивание расплава флюса;

- кристаллизацию расплава и дробление флюса.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- при приготовлении флюса первоначально, со скоростью нагрева 15÷40°C/мин, плавят 20÷40% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па, после чего в расплав флюса порциями вводят оставшиеся 60÷80% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па;

- после плавления термически стойких галогенидов в расплав флюса загружают комплексные галогениды металлов и/или бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па;

- при загрузке в расплав флюса комплексных галогенидов металлов и/или бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па, температуру перегрева флюса над ликвидусом поддерживают не выше 80°C;

- комплексные галогениды металлов и бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па, загружают в расплав с избытком 2÷6% вес. от расчетного содержания в готовом флюсе;

- бинарные и комплексные галогениды металлов, содержащие кристаллогидраты, предварительно обезвоживают при 220÷300°C;

- отношение площади поверхности расплавленного флюса в печи к полному объему флюса в печи поддерживают не более 0,8.

Предлагаемое техническое решение характеризуется признаками как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, выявил следующее:

Известна технология плавки покровно-рафинирующего флюса, включающая:

- загрузку в печь части смеси хлористых солей и расплавление загруженной смеси;

- загрузку в жидкий флюс и расплавление оставшейся части хлористых солей;

- введение в готовый расплав фтористых солей - NaF и AlF3 при температуре 700-740°C с периодическим перемешиванием расплава до гомогенного состава;

- разливку готового флюса и его дробление.

Источник информации: Библиофонд. Электронная библиотека студента. Дипломная работа по химии: «Разработка нового состава флюса для рафинирования алюминиевых сплавов от магния» Подраздел. 3.6.2 Технология плавки покровно-рафинирующего флюса С. 48.

В процессе анализа, проведенного с целью определения «уровня техники» по отобранному массиву, частично приведенному в разделе описания - «аналоги», выявлено, что отдельные признаки объекта защиты известны:

- известна порционная загрузка и плавление компонентов флюса с последующей догрузкой оставшейся части солей;

- известна последовательность приготовления флюса, при которой первоначально расплавляют соли, составляющие основу флюса, после чего в расплав вводят остальные компоненты;

- известны ограничения по температуре в процессе плавления флюсов.

В результате поиска и сравнительного анализа не выявлено технических решений, характеризующихся идентичными или эквивалентными признаками предлагаемому решению, а именно:

- не выявлено, что при приготовлении флюса первоначально, со скоростью нагрева 15÷40°C/мин, плавят 20÷40% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па, после чего в расплав флюса порциями вводят оставшиеся 60÷80% вес. бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па;

- не установлено, что после плавления термически стойких галогенидов в расплав флюса загружают комплексные галогениды металлов и/или бинарные галогениды металлов, равновесная упругость пара которых при 827°C более 1330 Па;

- не найдено, что при загрузке в расплав флюса комплексных галогенидов металлов и/или бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па, температуру перегрева флюса над ликвидусом поддерживают не выше 80°C;

- не выявлен факт загрузки в расплав комплексных галогенидов металлов и бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па, с избытком 2÷6% вес. от расчетного содержания в готовом флюсе;

- не выявлено ограничения отношения площади поверхности расплавленного флюса в печи к полному объему флюса в печи на уровне не более 0,8.

Учитывая вышеизложенное и принимая во внимание то, что использование совокупности известных и неизвестных признаков, характеризующих предлагаемое техническое решение в объеме, представленном в формуле изобретения, позволило выйти на новый уровень в разработке перспективной технологии приготовления галогенидсодержащего флюса для обработки алюминия и его сплавов, можно сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Соответствие заявляемого решения условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе лабораторных опытов.

Пример 1. Обоснование количества бинарных галогенидов металлов (от 20 до 40% вес.) с равновесной упругостью пара при 827°C менее 1330 Па, которые плавят на первой стадии приготовления флюсов.

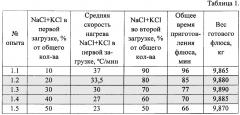

Готовят пять плавленых покровных флюсов на основе химически чистых порошков хлоридов натрия, калия и карналлита. Состав исходных хлоридов, % вес.: бинарные хлориды: NaCl=20,7; KCl=66,85; комплексный хлорид: KMgCl2=12,82 - взят с избытком в 3% вес. (избыток = 0,037 кг) от расчетного содержания во флюсе. Вес исходных хлоридов 10,037 кг. Готовят пять одинаковых смесей указанного веса и состава. Причем каждая смесь состоит из двух составляющих: первая - бинарные хлориды NaCl+KCl весом 8,755 кг, вторая - комплексный хлорид KMgCl3 весом 1,282 кг. Плавление проводят в тиглях из нержавеющей стали в шахтной печи сопротивления, нагретой до 730±10°C. Предварительно пустой тигель нагревают до тех пор, пока его температура не сравняется с температурой печи. Затем в нагретый тигель загружают 0,8755 кг смеси бинарных хлоридов NaCl+KCl (10% вес. от общего веса NaCl+KCl) и фиксируют время до полного плавления флюса и нагрева до 730±10°C. Равновесная упругость пара при 827°C составляет: для NaCl ~ 107 Па, KCl ~ 199 Па, что существенно ниже 1330 Па. Исходя из времени плавления смеси NaCl+KCl, рассчитывают скорость нагрева смеси до 730±10°C. Далее в расплав флюса небольшими порциями загружают остальные 7,8795 кг смеси NaCl+KCl. Каждую порцию доводят до полного плавления, при этом фиксируют время. После полного плавления бинарных хлоридов NaCl+KCl расплав нагревают до 730±10°C и загружают в него 1,282 кг комплексного хлорида KMgCl3, полученного в результате предварительной дегидратации карналлита KMgCl3⋅6H2O при 230±10°C. Температура плавления полученного покровного флюса, в соответствии с диаграммой состояния системы NaCl - KCl - MgCl2 (Лебедев В.А., Седых В.И. Металлургия магния: учебное пособие. Екатеринбург: УГТУ-УПИ, 2010. 174 с.), равна ~680°C. Температура перегрева флюса над ликвидусом составляет 50±10°C. Готовый флюс разливают в железную изложницу, охлаждают и взвешивают. Отбирают представительную пробу готового флюса и анализируют его химический состав. По результатам анализа рассчитывают фактический состав полученного флюса и сравнивают с расчетным (исходным) составом.

По аналогичной методике плавят оставшиеся четыре смеси хлоридов, изменяя при этом от 20% до 50% вес. количество бинарных хлоридов NaCl+KCl с равновесной упругостью пара при 827°C менее 1330 Па, первоначально загружаемых в нагретый тигель.

Результаты опытов приведены в таблицах 1, 2.

Из полученных результатов лабораторных опытов следует:

1. При первоначальном плавлении смеси бинарных хлоридов (NaCl+KCl) в количестве менее 20% вес. (опыт 1.1) увеличивается общее время приготовления флюса за счет большого количества порций при загрузке и плавлении оставшейся части бинарных хлоридов. Увеличенное время приготовления флюса приводит к дополнительным потерям компонентов флюса за счет испарения и пирогидролиза. В результате увеличивается расхождение фактического состава готового флюса от расчетного состава.

2. При первоначальном плавлении смеси бинарных хлоридов (NaCl+KCl) в количестве более 40% вес. (опыт 1.5) время приготовления флюса уменьшается. Но за счет плавления на начальной стадии 50% порошковой смеси (NaCl+KCl) с большой удельной поверхностью возрастают потери хлоридов, что приводит к снижению количества готового флюса и отклонению его состава от расчетного.

3. Флюсы, полученные в опытах 1.2, 1.3, 1.4, в которых количество бинарных галогенидов металлов с равновесной упругостью пара при 827°C менее 1330 Па составляло от 20% до 40% вес., наиболее близки к расчетному (исходному) составу.

Пример 2. Обоснование скорости нагрева бинарных галогенидов металлов в пределах 15÷40°C/мин.

Готовят пять плавленых покровных флюсов состава, приведенного в примере 1, из пяти одинаковых смесей, состоящих из двух частей: первая - смесь NaCl+KCl весом 8,755 кг, вторая - KMgCl3 весом 1,282 кг. Во всех пяти опытах в нагретый тигель первоначально загружают 2,6265 кг порошковой смеси NaCl+KCl (30% вес. от общего веса NaCl+KCl) и нагревают до 730±10°C с различными скоростями: от 10 до 50°C/мин. Скорость нагрева смеси NaCl+KCl в этом опыте регулируют изменением мощности печи сопротивления. При этом фиксируют время до полного плавления флюса и нагрева его до 730±10°C. По времени нагрева до заданной температуры рассчитывают скорость нагрева. Также фиксируют общий расход электроэнергии на приготовление флюса. Далее, также как в примере 1, в расплаве NaCl+KCl плавят оставшиеся 70% вес. бинарных хлоридов NaCl+KCl и загружают в расплав 1,282 кг комплексного хлорида KMgCl3, полученного в результате предварительной дегидратации карналлита KMgCl3⋅6H2O при 230±10°C. Разливку и анализ готовых флюсов проводят аналогично описанному в примере 1.

Результаты опытов приведены в таблице 3.

При скорости нагрева смеси NaCl+KCl в первой загрузке 10°C/мин (опыт 2.1) увеличивается общее время приготовления флюса до 126 мин. В интервале скоростей нагрева 15÷40°C/мин (опыты 2.2-2.4) общее время приготовления флюса составляет от 73 до 99 мин. При скорости нагрева 50°C/мин (опыт 2.5) возрастают энергозатраты на плавление флюса вследствие увеличенной мощности печи для обеспечения заданной скорости нагрева. При высоких скоростях нагрева снижается коэффициент полезного действия печи сопротивления за счет дополнительных теплопотерь.

Кроме того, при приготовлении больших объемов плавленых флюсов (сотни кг) практически очень сложно обеспечить скорость нагрева более 40°C/мин вследствие низкой теплопроводности порошковых смесей галогенидов. При этом существенно возрастают энергозатраты на плавление флюса.

Пример 3. Обоснование последовательного плавления сначала бинарных галогенидов с равновесной упругостью пара при 827°C менее 1330 Па, затем комплексных галогенидов металлов.

Готовят два плавленых покровных флюса на основе химически чистых порошков хлоридов натрия, калия и хиолита. Плавление проводят в тиглях из нержавеющей стали в шахтной печи сопротивления, нагретой до 710±10°C. Состав исходных хлоридов, % вес.: бинарные хлориды: NaCl=39,6; KCl=50,4; комплексный фторид - хиолит: Na5Al3F14=10,3 - взят с избытком в 3% вес. от расчетного содержания во флюсе, равного 10% вес. Вес исходных галогенидов для каждого флюса 5,015 кг, в т.ч. NaCl=1,98 кг; KCl=2,52 кг, Na5Al3F14=0,515 кг.

Опыт 3.1. Первый состав флюса плавят согласно заявляемой последовательности: сначала 30% вес. смеси NaCl+KCl со скоростью нагрева 25°C/мин с последующей порционной загрузкой в расплав оставшихся 70% вес. смеси NaCl+KCl. Затем расплав нагревают до 710±10°C и загружают в него 0,515 кг хиолита. Температура плавления флюса NaCl+KCl+Na5Al3F14 указанного состава равна 640±5°C. Температура перегрева флюса над ликвидусом составляет 70±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Опыт 3.2. Второй флюс плавят, нагревая со скоростью 25°C/мин. 30% вес. смеси NaCl+KCl+Na5Al3F14 с последующей порционной загрузкой в расплав оставшихся 70% вес. смеси NaCl+KCl+Na5Al3F14 при 710±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1. Результаты опытов приведены в таблице 4.

Из экспериментальных данных следует:

1. При введении комплексного галогенида (Na5Al3F14) в расплав бинарных галогенидов (опыт 3.1), по сравнению с плавлением комплексного галогенида в смеси с бинарными галогенидами (опыт 3.2), состав плавленого флюса более точно соответствует расчетному (исходному) составу.

2. Вес плавленого флюса в опыте 3.1 (4,965 кг) превышает вес флюса, полученного в опыте 3.2 (4,940 кг), что связано с меньшими потерями комплексного галогенида (Na5Al3F14) в газовую фазу за счет испарения и пирогидролиза. Это связано с тем, что в опыте 3.1 порошок хиолита загружали непосредственно в расплав с минимальным временем контакта порошка с воздухом. В опыте 3.2 порошок хиолита с большой удельной поверхностью плавили в смеси с бинарными галогенидами, что привело к увеличению потерь фторидов.

Пример 4. Обоснование последовательного плавления сначала бинарных галогенидов с равновесной упругостью пара при 827°C менее 1330 Па, затем комплексных галогенидов металлов и бинарных галогенидов металлов с равновесной упругостью пара при 827°C более 1330 Па.

Готовят два плавленых флюса на основе химически чистых порошков хлорида калия, хлорида натрия, хлорида цинка и карналлита. Расчетный состав исходного флюса, % вес.: бинарные хлориды: NaCl=33,0; KCl=42,0; ZnCl2=15,0; комплексный хлорид - KMgCl3=10,0%. Равновесная упругость пара хлорида цинка ZnCl2 достигает 1330 Па при 611°C, т.е. хлорид цинка - термически нестойкий бинарный хлорид. Хлорид цинка - взят с избытком в 4% вес. от расчетного содержания во флюсе. Количество обезвоженного карналлита KMgCl3 взято строго по стехиометрии. Вес исходных хлоридов для приготовления каждого флюса равен 5,03 кг, в т.ч.: NaCl=1,65 кг; KCl=2,10 кг; ZnCl2=0,78 кг; KMgCl3=0,50 кг.

Опыт 4.1. Первый состав флюса готовят согласно заявляемой последовательности: сначала 35% вес. смеси NaCl+KCl плавят со скоростью нагрева 20°C/мин с последующей порционной загрузкой в расплав оставшихся 65% вес. смеси NaCl+KCl. Затем расплав нагревают до 710±10°C и загружают в него 0,78 кг хлорида цинка и 0,515 кг обезвоженного карналлита. При этом температуру расплава снижают до 670±10°C. Температура плавления флюса NaCl+KCl+ZnCl2+KMgCl3 указанного состава составляет около 605±5°C (Коршунов Б.Г., Сафонов В.В., Дробот Д.В. Диаграммы плавкости галогенидных систем переходных элементов: справочник / М.: Металлургия, 1977. 248 с., Chao-Jen Li, Peiwen Li, Kai Wang, Edgar Emir Molina. Survey of Properties of Key Single and Mixture Halide Salts for Potential Application as High Temperature Heat Transfer Fluids for Concentrated Solar Thermal Power Systems. AIMS Energy. Volume 2, Issue 2, 133-157. Published date 23 April 2014). Температура перегрева флюса над ликвидусом равна 65±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Опыт 4.2. Второй флюс готовят плавлением 35% вес. смеси NaCl+KCl+ZnCl2+KMgCl3, нагревая со скоростью 20°C/мин, с последующей порционной загрузкой в расплав оставшихся 65% вес. смеси NaCl+KCl+ZnCl2+KMgCl3 при 710±10°C. Температурно-временной режим приготовления флюса полностью соответствует параметрам опыта 4.1. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1. Результаты опытов приведены в таблице 5.

Из экспериментальных данных следует:

1. В опыте 4.1, при введении комплексного галогенида - обезвоженного карналлита KMgCl3 и термически нестойкого бинарного хлорида цинка ZnCl2 в расплав бинарных хлоридов натрия и калия, вес и состав плавленого флюса более точно соответствует расчетному (исходному) весу и составу, по сравнению с опытом 4.2, где обезвоженный карналлит и хлорид цинка плавили вместе с хлоридом калия и хлоридом натрия.

2. В опыте 4.1 зафиксированы меньшие потери комплексного галогенида - обезвоженного карналлита и хлорида цинка в газовую фазу за счет испарения и пирогидролиза. Это связано с тем, что в опыте 4.1 порошки карналлита и хлорида цинка загружали непосредственно в расплав флюса с минимальным временем контакта порошка с воздухом. В опыте 4.2 порошки обезвоженного карналлита и хлорида цинка с большой удельной поверхностью плавили в смеси с бинарными галогенидами, что привело к увеличению потерь хлоридов.

Пример 5. Обоснование последовательного плавления сначала бинарных галогенидов с равновесной упругостью пара при 827°C менее 1330 Па, затем бинарных галогенидов металлов с равновесной упругостью пара при 827°C более 1330 Па. Готовят два плавленых флюса на основе химически чистых порошков хлорида калия, хлорида натрия и хлорида цинка. Расчетный состав исходного флюса, % вес.: бинарные хлориды: NaCl=25,0; KCl=41,0; ZnCl2=34,0. Равновесная упругость пара хлорида цинка ZnCl2 достигает 1330 Па при 611°C, т.е. хлорид цинка - термически нестойкий бинарный хлорид. Хлорид цинка взят строго по стехиометрии (без избытка). Вес исходных хлоридов для приготовления каждого флюса равен 5,00 кг, в т.ч.: NaCl=1,25 кг; KCl=2,05 кг; ZnCl2=1,70 кг. Температура плавления флюса NaCl+KCl+ZnCl2 указанного состава составляет 580±5°C (Коршунов Б.Г., Сафонов В.В., Дробот Д.В. Диаграммы плавкости галогенидных систем переходных элементов: справочник / М.: Металлургия, 1977. 248 с., Chao-Jen Li, Peiwen Li, Kai Wang, Edgar Emir Molina. Survey of Properties of Key Single and Mixture Halide Salts for Potential Application as High Temperature Heat Transfer Fluids for Concentrated Solar Thermal Power Systems. AIMS Energy. Volume 2, Issue 2, 133-157. Published date 23 April 2014).

Опыт 5.1. Первый состав флюса готовят согласно заявляемой последовательности: сначала плавят 35% вес. смеси NaCl+KCl со скоростью нагрева 20°C/мин с последующей порционной загрузкой в расплав оставшихся 65% вес. смеси NaCl+KCl. Затем расплав нагревают до 710±10°C и загружают в него 1,70 кг термически менее стойкого хлорида цинка. При этом температуру расплава снижают до 650±10°C. Температура перегрева флюса над ликвидусом составляет 70±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Опыт 5.2. Второй флюс готовят плавлением 35% вес. смеси NaCl+KCl+ZnCl2, нагревая со скоростью 20°C/мин с последующей порционной загрузкой в расплав оставшихся 65% вес. смеси NaCl+KCl+ZnCl2 при 710±10°C. Температурно-временной режим приготовления флюса полностью соответствует параметрам опыта 5.1. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Результаты опытов приведены в таблице 6.

Из экспериментальных данных следует:

1. В опыте 5.1, при введении термически нестойкого бинарного хлорида цинка в расплав бинарных хлоридов натрия и калия, вес и состав плавленого флюса более точно соответствует расчетному (исходному) весу и составу, по сравнению с опытом 5.2, где хлорид цинка плавили вместе с хлоридом калия и хлоридом натрия.

2. В опыте 5.1 зафиксированы меньшие потери в газовую фазу за счет испарения и пирогидролиза преимущественно хлорида цинка. Это связано с тем, что в опыте 5.1 порошок хлорида цинка загружали непосредственно в расплав флюса. В опыте 5.2 порошок хлорида цинка с большой удельной поверхностью плавили в смеси с бинарными галогенидами, что привело к увеличению потерь хлоридов.

Пример 6. Обоснование необходимости поддержания температуры перегрева флюса над ликвидусом не выше 80°C при загрузке в расплав флюса комплексных галогенидов металлов и/или бинарных галогенидов металлов, равновесная упругость пара которых при 827°C более 1330 Па.

Готовят два плавленых флюса на основе химически чистых порошков бинарных галогенидов: хлорида меди (II), фторида натрия и фторида магния. Расчетный состав исходного флюса, % вес.: CuCl2=34,0; NaF=44,0; MgF2=22,0. Вес исходных бинарных фторидов для приготовления каждого флюса равен 5,00 кг, в т.ч.: CuCl2=1,700 кг; NaF=2,200 кг; MgF2=1,100 кг. Температура плавления флюса указанного состава по данным термогравиметрического анализа равна 720±10°C. Фториды, входящие в состав флюса, имеют низкие значения упругости пара. Равновесная упругость пара фторидов достигает 1330 Па при следующих температурах, °C: NaF=1452; MgF2=1917. Для хлорида меди равновесная упругость пара достигает 1330 Па при 435°C. В ходе приготовления флюсов фиксируют расход электроэнергии.

Опыт 6.1. Первый флюс готовят согласно заявляемой последовательности: сначала плавят 25% вес. смеси NaF+MgF2 со скоростью нагрева 25°C/мин с последующей порционной загрузкой в расплав оставшихся 75% вес. смеси NaF+MgF2. При этом температуру расплава поддерживают 850±10°C. Затем в расплав порциями вводят хлорид меди и при этом температуру флюса снижают до 770±10°C. Температура перегрева флюса над ликвидусом составляет 50±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Опыт 6.2. Второй флюс готовят аналогично первому, но температуру расплава при введении хлорида меди поддерживают 820±10°C. Температура перегрева флюса над ликвидусом составляет 100±10°C. Разливка, взвешивание и анализ готового флюса - аналогично описанному в примере 1.

Результаты опытов приведены в таблице 7.

Из экспериментальных данных следует, что при температуре перегрева флюса над ликвидусом 100±10°C (опыт 6.2), по сравнению с перег