Лабораторная автоматизированная система с двухдвигательным тяговым устройством для конвейерных лент

Иллюстрации

Показать всеЛабораторная автоматизированная система содержит пару конвейерных лент (4), вмещающих устройства (5) для транспортировки биологических образцов и приводимых в действие моторизованным тяговым устройством (100), которое включает в себя первый и второй двигатели (111а, 111b). Каждый из двигателей (111а, 111b) выполнен с возможностью приведения в действие обеих указанных пар лент (4). Центральный блок (50) управления выполнен с возможностью управления одновременно или поочередно приведением в действие указанных двигателей (111а, 111b), способен различать сбой в работе первого двигателя (111а) и автоматически переключать задачу подачи пар лент на второй двигатель (111b) при таком сбое в работе или, если заданные пороговые значения превышены для некоторых определенных параметров двигателя. Центральный блок (50) управления обрабатывает данные и информацию, относящуюся к указанным определенным параметрам в течение времени, определяет, какие условия в прошлом чаще всего вызывали окончательный сбой двигателей (111а, 111b), таким образом, обновляя пороговые значения. Обеспечивается непрерывность работы системы. 4 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к лабораторной автоматизированной системе с двухдвигательным тяговым устройством для конвейерных лент.

В области транспортировки образцов биологического материала в испытательной лаборатории известно использование соответствующих автоматизированных систем, приспособленных для цели, которая позволяет образцам, соответственно содержащимся в пробирках, взаимодействовать с пред- и пост-испытательными модулями и с соответствующими испытательными модулями, смежными самой автоматизированной системе.

В частности пробирки, каждая из которых вставляется в транспортирующее устройство, перемещаются вдоль моторизованных конвейерных лент, которые по существу образуют дорожки передачи образцов вдоль автоматизированной системы, как описано Заявителем в патенте EP-2225567.

За счет размера испытательной лаборатории и, таким образом, соответствующей автоматизированной транспортирующей системы образцов, вышеописанные конвейерные ленты могут естественным образом достигать даже значительных длин, вплоть до нескольких десятков метров.

Как уже отмечено, указанные ленты моторизованы, и на каждом прямолинейном участке автоматизированной системы имеются два двигателя на противоположных концах, каждый из которых управляет приведением в действие одной из двух пар лент (выходные дорожки и дорожки возврата).

Приводы лент во время их штатного режима работы конечно подвержены значительному напряжению; так как испытательные лаборатории обычно работают без остановки весь день, семь дней в неделю, двигатели, которые приводят в действие конвейерные ленты, всегда работают, и это увеличивает риск их повреждения и даже отказа. В частности, эту относится к редукторным двигателям, которые повреждаются из-за наличия пульсирующих нагрузок, которые действуют на шестерни самих редукторных двигателей, таким образом, приводя к их сбою (отказу) при длительном периоде работы.

Таким образом, будет необходимо вручную действовать, чтобы заменять поврежденный или отказавший в работе двигатель, и это, естественно, будет подразумевать необходимость прерывания работы автоматизированной системы или по меньшей мере рассматриваемого участка (т.е. того, что с лентами, приводимыми в действие двигателем, который должен быть заменен) во время такой работы по обслуживанию с очевидными последствиями в виде задержек в процедурах обработки образцов.

DE-19508492 описывает конвейер, управляемый либо одновременно, либо поочередно парой двигателей.

Задачей настоящего изобретения является обеспечение лабораторной автоматизированной системы, в которой обеспечена непрерывность работы, даже в неблагополучном случае возникновения проблем или сбоев (отказов) моторизованной тяговой системы одной из двух пар конвейерных лент.

Эта и другие задачи решаются с помощью лабораторной автоматизированной системы, как описано в пункте 1 формулы изобретения.

Эти и другие признаки настоящего изобретения станут далее очевидными из следующего далее подробного описания его варианта выполнения, проиллюстрированного путем неограничивающего примера на сопровождающих чертежах, на которых:

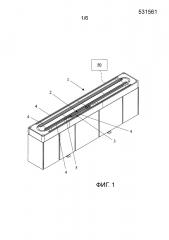

Фигура 1 показывает вид в перспективе участка лабораторной автоматизированной системы;

Фигура 2 показывает вид в перспективе профиля скольжения пары конвейерных лент автоматизированной системы;

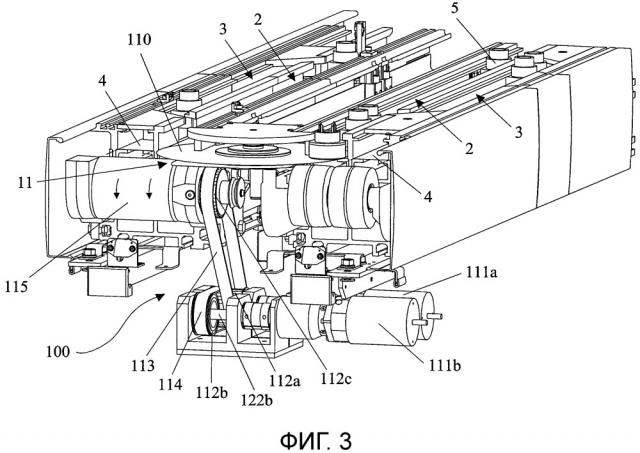

Фигура 3 показывает вид в перспективе конца участка автоматизированной системы;

Фигура 4 показывает вид в перспективе моторизованного тягового устройства;

Фигура 5 показывает разобранный вид моторизованного тягового устройства, показанного на Фигуре 4, содержащий вид в сечении, перпендикулярном оси вращения механизма свободного хода, используемого в нем;

Фигуры 6 и 7 снова показывают моторизованное тяговое (приводное) устройство на виде снизу и сбоку соответственно.

Лабораторная автоматизированная система содержит главные дорожки 2 и вспомогательные дорожки 3, параллельные друг другу (Фигуры 1, 2), которые вмещают параллельные моторизованные конвейерные ленты 4, изготовленные из полиуретана, имеющие функцию транспортировки пробирок транспортирующими (конвейерными) устройствами 5.

Транспортирующие устройства 5 обычно направляются на вспомогательную дорожку 3, чтобы позволять им достигать или проходить пред-испытательные, испытательные или пост-испытательные модули или станции.

Система состоит из модулей 1 (Фигура 1), собранных вместе в переменном количестве и в соответствии с различными конфигурациями, чтобы удовлетворять различным нуждам испытательной лаборатории.

Одна пара лент 4, скользящих в одном направлении, и одна пара лент 4, скользящих в противоположном направлении, представлены для каждого прямолинейного участка системы (угловые и T-образные соединения также обеспечены при необходимости; в связи с этим см. патент EP-2225567 Заявителя).

Каждая пара дорожек 2, 3 получается из профиля 6 скольжения ленты 4, имеет соответствующую форму и предпочтительно изготовлена из алюминия (Фигура 2).

Каждая лента 4 изготовлена из сетчатого полиуретана, покрытого пропитанной тканью, что обеспечивает низкий коэффициент трения с опорной поверхностью транспортирующего устройства 5 во время движения.

На каждом конце автоматизированной системы, для того чтобы позволять транспортирующему устройству 5 изменять направление движения, имеется устройство 11 изменения направления движения (Фигуры 3, 6, 7), содержащее тонкий пластиковый диск 110, имеющий функцию передачи каждого транспортирующего устройства 5, переходящего от пары лент 4, скользящих в одном направлении, к паре лент 4, скользящих в противоположном направлении.

Кроме того, тяговое (приводное) устройство 100 пары конвейерных лент 4 обеспечено на конце автоматизированной системы (Фигуры 3-7). Оно содержит первый двигатель 111а, который вращает первый шкив 112a (Фигура 4), на который намотан первый ремень 113, другой конец которого намотан вокруг третьего шкива 112c.

Вращение такого третьего шкива 112c передается обрезиненному ролику 115 (Фигуры 3, 6), который путем вращения создает перемещение пары лент 4, которые намотаны вокруг него (для удобного рассмотрения обрезиненного ролика 115 участок лент 4, намотанный вокруг самого ролика, был исключен). В то же время, вращение третьего шкива 112c приводит в действие дополнительный тонкий ремень 116 (Фигуры 6, 7), который, опираясь на некоторые холостые шкивы 117a, 117b, 117c (Фигура 6), вращает пластиковый диск 110, таким образом, приводя в действие устройство 11 изменения направления движения.

Тяговое устройство 100 дополнительно содержит второй двигатель 111b, который вращает второй шкив 112b, на который намотан второй ремень 114, который, кроме того, на другом конце намотан вокруг первого шкива 112a (Фигуры 3, 4).

Первый и второй шкивы 112a и 112b вмещают в себя первое и второе колеса 118а и 118b свободного хода соответственно (Фигура 5, где указанные колеса 118а и 118b свободного хода показаны подробно).

Тяговое устройство 100 также содержит две опоры 119a, 119b (Фигуры 4, 7) для каждого из двух двигателей 111a, 111b; каждая опора 119a, 119b имеет соединение 120a, 120b, которое, прикрепленное посредством винтов 121 к опоре 119a, 119b, облегчает возможные работы по обслуживанию двигателей, как будет описано более подробно ниже.

Во время штатного режима работы тягового устройства 100 конвейерных лент 4 лабораторной автоматизированной системы работает только первый двигатель 111а; таким образом, вращательное движение сообщается соответствующему валу 122a, который в области 123 составляет одно целое со ступицей 124 (см. подробно на Фигуре 5) и храповиком 125. Когда вал 122a приводится в действие, храповик 126 зацепляет зубцы первого колеса 118a свободного хода, которое вращается (против часовой стрелки в варианте выполнения), таким образом, оказывая подающее действие на шкив 112a. В результате первый ремень 113 также скользит и третий шкив 112 вращается (см. стрелки на Фигуре 4).

Вращение последнего вызывает, в свою очередь, вращение обрезиненного ролика 115 (Фигура 3) и, таким образом, скользящее движение конвейерных лент 4, как уже отмечено, лишь частично показанных на Фигуре 3 для рассмотрения обрезиненного ролика 115 (обратите внимание на штриховую линию лент 4). Более того, вращение третьего шкива 112c, кроме того, вызывает скользящее движение ремня 116, который путем наматывания на холостой шкив 117c вызывает его вращение, таким образом, заставляя, в свою очередь, вращаться пластиковый диск 110 (Фигуры 6, 7).

Таким образом, очевидно, что действие первого двигателя 111а, приводящее к скользящему движению конвейерных лент 4 и к вращению пластикового диска 110, позволяет транспортирующему устройству 5, которое достигает конца ленты 4 (т.е. головной части модуля 1 автоматизированной системы), направляться к конвейерной ленте 4, которая скользит параллельно в противоположном направлении, причем последняя, в свою очередь, приводится в действие соответственным шкивом (не показанным на Фигуре 3) на другом конце модуля 1 системы. Тем самым, транспортирующее устройство 5 переводится с выходной дорожки (или пары дорожек) в дорожку(и) возврата и наоборот.

Очевидно, вращение первого шкива 112a также вызывает скольжение второго ремня (Фигура 4) и, таким образом, вращает второй шкив 112b. Кроме того, вращение против часовой стрелки сообщается второму колесу 118b свободного хода внутри второго шкива 112b. Во всех случаях очевидно, что вращается только зубчатый профиль 126 второго колеса 118b свободного хода, что вызывает скольжение его храповика 125, который является неподвижным, как ступица 124 и вал 122b (так как второй двигатель 111b не работает). Таким образом, на этом этапе только второе колесо 118b свободного хода действительно является «свободным», т.е. не оказывает никакой тяги, а только простую опорную функцию внутри шкива 112b.

Со временем первый двигатель 111а может изнашиваться, даже больше, если учесть, что двигатель используется в автоматизированных системах, которые никогда не останавливаются.

Второй двигатель 111b действительно наделен ролью «запасного» тягового устройства лент 4, когда первый двигатель 111А собирается достигнуть конца своего срока службы.

Операционная логика управляется центральным блоком 50 управления автоматизированной системы (в целях удобства показанной только со ссылкой на модуль 1), способной различать возникновение сбоя в работе первого двигателя 111 и автоматически переключать задачу подающих лент 4 на второй двигатель 111b.

Это происходит благодаря надлежащему управлению каждым из программных драйверов, связанных с этими двумя двигателями так, чтобы останавливать первый двигатель 111а и запускать второй двигатель 111b одновременно.

Такое переключение происходит обязательно в случае внезапного сбоя (отказа) первого двигателя 111а, но также может возникать в соответствии с более сложным механизмом, который учитывает, например, превышение заданных пороговых значений для определенных параметров двигателя, которые являются настраиваемыми так, чтобы вызывать соответствующие предупреждения на уровне центрального блока 50 управления.

Например, может быть установлено максимальное значение тока через двигатель, что приводит к максимальному значению мощности, которая может быть передана приводом самого двигателя. Альтернативно, максимальный срок службы двигателя может быть рассмотрен в качестве ключевого параметра.

В таких случаях активация предупреждения может не влечь за собой немедленное переключение между двумя двигатели; более того, возможное решение по этой теме также обрабатывается согласно прогностической логике, осуществляемой в центральном блоке 50 управления и которая позволяет обрабатывать данные и информацию, связанные с рассматриваемыми с течением времени компонентами (и, таким образом, во время срока службы данного двигателя или в более общем смысле автоматизированной системы), таким образом, определяя, какие условия в прошлом чаще всего вызывали окончательный отказ двигателей.

Таким образом, решение на переключение от одного двигателя на другой или не может быть принято центральным блоком 50 управления, учитывая и возможное превышение пороговых значений (или ограничения срока службы двигателя) и такую «историческую» информацию о поведении двигателей. Очевидно, это нацелено на исключение ситуации полного отказа рабочего двигателя, что будет останавливать систему, и, таким образом, на превентивное переключение на другой двигатель.

Очевидно, центральный блок 50 управления также может быть запрограммирован на запуск переключения между двумя двигателями во всех случаях, когда заданное пороговое значение превышено, и, таким образом, при наличии предупреждающего сигнала аналогично вышеописанному случаю отказа двигателя.

При длительном периоде работы центральный блок 50 управления может автономно создавать соответствующие «правила поведения», которые позволяют приведение в действие своевременно при возникновении любой ситуации.

В связи с этим при возникновении вышеописанной ситуации первый двигатель 111а останавливается центральным блоком 50 управления, который также запускает второй двигатель 111b, размещенный параллельно с ним; второй двигатель 111b поддерживает вращение второго шкива 112b и в связи с этим посредством второго ремня 114 первого шкива 112a и, кроме того, третьего шкива 112c посредством первого ремня 113.

В этом случае симметричным образом относительно предыдущей ситуации имеется второе колесо 118b свободного хода, которое, за счет вращения, сообщаемого валу 122b второго двигателя 111b (Фигура 5), выполняет подающее действие на шкив 112b. Вместо этого, первое колесо 118a свободного хода является «свободным» и оказывает опорное действие внутри шкива 112a, тогда как никакое вращение вала 122a не происходит, так как первый двигатель 111А неподвижен. В связи с этим, несмотря на прерывание работы первого двигателя 111а, конечно, все же обеспечивается непрерывность подачи пары конвейерных лент 4, благодаря тому, что второй двигатель 111b принимает работу от первого.

В то же время, тогда как автоматизированная система продолжает работать без проблем за счет второго двигателя 111b, центральный блок 50 управления выводит соответствующее уведомление (которое может быть отображено, например, на графическом пользовательском интерфейсе, соединенном с автоматизированной системой), благодаря которому оператор узнает о переключении и, таким образом, может заменить первый двигатель 111, который только что перестал работать, очень практичным образом; в частности, оператор может отвинтить винты 121 и, таким образом, удалить первый двигатель 111 с опоры 119a и заменить его новым двигателем, и это происходит при работе недавно запущенного второго двигателя 111b в нормальном режиме.

После замены оператор вручную сбрасывает уведомление, касающееся замены двигателя, на GUI.

Конечно, может быть рассмотрен альтернативный вариант выполнения, в котором два двигателя 111а и 111b работают одновременно, чтобы разделить усилие подачи лент 4.

Инновационный аспект изобретения, упоминаемый в тяговой системе пары моторизованных конвейерных лент в лабораторной автоматизированной системе, таким образом, определяется размещением второго двигателя с целями тяги со стороны и параллельно первому.

Такой второй двигатель может автоматически принимать работу от первого двигателя, когда последний выходит из строя или, как ожидается, находится на грани выхода из строя, таким образом, обеспечивая непрерывность работы тяговой системы рассматриваемой пары конвейерных лент, и исключая неудобство, связанное с известными решениями, состоящими в необходимости выключения всей автоматизированной системы (или по меньшей мере части системы, рассматриваемой при отказе тяговой системы лент), так что оператор может вручную заменять один существующий двигатель.

Более того, в решении настоящего патента оператор однако может заменять отказавший в работе двигатель, но только тогда, когда второй двигатель был запущен параллельно и, таким образом, поддерживает работу автоматизированной системы.

Более того, переключение между двумя двигателями не устанавливается оператором, а управляется на программном уровне центральным блоком управления, способным в случае необходимости к автоматической передаче нагрузки тяги лент от одного двигателя к другому посредством интеллектуальной оценки ряда параметров (пороговых значений, сроков службы), установленных заранее, и дополнительно применяя прогностические критерии, которые являются результатом исторического анализа поведения приводов такого же типа в подобных системах.

Изобретение, таким образом описанное, допускает многие изменения и варианты, все в пределах объема охраны идеи изобретения.

На практике используемые материалы, а также формы и размеры могут быть любыми согласно требованиям.

1. Лабораторная автоматизированная система, содержащая пары конвейерных лент (4), вмещающих транспортирующие устройства (5) биологических образцов и приводимых в действие моторизованным тяговым устройством (100),

отличающаяся тем, что

указанное моторизованное тяговое устройство (100) включает в себя первый и второй двигатели (111а, 111b), каждый из которых выполнен с возможностью приведения в действие обеих указанных пар лент (4), причем центральный блок (50) управления выполнен с возможностью управления одновременно или поочередно приведением в действие указанных двигателей (111а, 111b) посредством программных драйверов, связанных с каждым двигателем (111а, 111b),

указанный центральный блок (50) управления способен различать сбой в работе первого двигателя (111а) и автоматически переключать задачу подачи пар лент на второй двигатель (111b),

указанное переключение возникает обязательно в случае внезапного сбоя двигателя (111а, 111b), а также, если заданные пороговые значения превышены для некоторых определенных параметров двигателя (111а, 111b), которые являются настраиваемыми так, чтобы вызывать соответствующие предупреждения на уровне центрального блока (50) управления до сбоя двигателя (111а, 111b),

указанный центральный блок (50) управления обрабатывает данные и информацию, относящуюся к указанным определенным параметрам в течение времени, определяет, какие условия в прошлом чаще всего вызывали окончательный сбой двигателей (111а, 111b), таким образом, обновляя пороговые значения согласно исторической информации о поведении двигателей так, чтобы исключать ситуацию полного сбоя рабочего двигателя (111а, 111b), что будет останавливать систему, и превентивно переключаться на другой двигатель (111b, 111а) соответственно,

в долгосрочной перспективе указанный центральный блок (50) управления автономно создает подходящие «правила поведения», которые позволяют ему действовать своевременно при возникновении любой ситуации.

2. Система по п. 1, отличающаяся тем, что указанное моторизованное тяговое устройство (100) содержит первый, второй и третий шкивы (112a, 112b, 112c), причем указанные первый и второй шкивы (112a, 112b) соответственно и выборочно соединены с каждым из указанных первого и второго двигателей (111а, 111b) посредством соответственных взаимодействующих колес (118a, 118b) свободного хода, причем первый ремень (113) намотан на указанные первый и третий шкивы (112a, 112c), и второй ремень (114) намотан на указанные первый и второй шкивы (112a, 112b).

3. Система по п. 2, отличающаяся тем, что указанные взаимодействующие колеса (118a, 118b) свободного хода выполнены за одно целое с указанными первым и вторым шкивами (112a, 112b) и являются выборочно подаваемыми соответственными валами (122a, 122b) указанных первого и второго двигателей (111а, 111b).

4. Система по п. 2 или 3, отличающаяся тем, что указанный третий шкив (112c) приводит в действие дополнительный ремень (116), который, опираясь на холостые шкивы (117a, 117b, 117c), выполнен с возможностью поворачивания диска (110), таким образом, приводя в действие устройство (11) изменения направления движения транспортирующих устройств (5).

5. Система по п. 4, отличающаяся тем, что указанный третий шкив (112c) соединен, управляя его вращением, с обрезиненным тяговым роликом (115) указанной пары лент (4).