Способ получения высокоплотного реактивного топлива для сверхзвуковой авиации

Иллюстрации

Показать всеИзобретение относится к способу получения высокоплотного реактивного топлива. Способ получения высокоплотного реактивного топлива для сверхзвуковой авиации осуществляют путем гидрирования фракций каменноугольной смолы при повышенных температуре и давлении в присутствии водорода и катализатора, представляющего собой сульфид вольфрама WS2, промотированный сульфидом никеля NiS и нанесенный на носитель - оксид алюминия. Способ отличается тем, что в качестве фракций каменноугольной смолы используют поглотительное масло каменноугольной смолы, гидрирование и гидрообессеривание проводят в одну стадию в одном реакторе при температуре 340-365°C при объемной скорости подачи сырья 0,25-0,5 ч-1, а указанный катализатор подготавливают путем осернения 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции при температуре 340-390°C и давлении водорода 3-8 МПа до получения следующего состава катализатора после осернения, % мас.: никель 12,0-22,0, вольфрам 20,0-25,5, сера 15,0-21,0, окись алюминия остальное, причем соотношение NiS : WS2 составляет (1,8-2,4):1,0. Технический результат: снижение содержания ароматики в топливе, увеличение глубины обессеривания получаемого топлива, повышение плотности топливной фракции и снижение температуры начала ее кристаллизации, а также способ экономичен за счет снижения себестоимости получаемого топлива при проведении его в одну стадию с получением конечного результата. 1 з.п. ф-лы, 7 табл., 17 пр.

Реферат

Изобретение относится к области нефтепереработки и более конкретно к способу получения высокоплотного реактивного топлива путем гидрирования и гидрообессеривания каменноугольной смолы и может быть использовано для получения дополнительных количеств топлив для сверхзвуковой авиации.

Высокоплотные термостабильные реактивные топлива для сверхзвуковой авиации получают гидрированием высокоароматических дистиллятов, к которым относятся газойли каталитического крекинга и коксования [1-3]; сланцевые дистилляты [4]; остатки каталитического риформинга [5], например, остаток производства ксилолов [6]; смола пиролиза легких углеводородов [7]; смола пиролиза угля [8]; смола газификации угля [9]; каменноугольная смола и ее фракции [10]. В качестве катализаторов используются сульфиды молибдена и вольфрама, промотированные никелем и кобальтом, а также металлы платиновой группы.

Выбор варианта переработки высокоароматического сырья основывается, прежде всего, на его характеристиках: фракционном составе, содержании асфальтенов и гетероатомных соединений, коксуемости. Как правило, одностадийной глубокой гидроочистки не достаточно для обеспечения соответствия керосинового дистиллята требованиям нормативных документов - продукты характеризуются повышенной плотностью, недостаточной высотой некоптящего пламени вследствие низкой конверсии полициклических ароматических углеводородов [11]. В этой связи, чаще всего предлагается двух- и трехстадийная переработка [12-15], которая может быть реализована в одном реакторе с несколькими слоями разных катализаторов, либо в двух-трех реакторах. Задача первой стадии - гидрооблагораживание сырья, на второй/третьей стадии осуществляется гидрирование и/или гидрокрекинг [11, 16]. Такой подход обеспечивает большую гибкость по сырью, возможность варьирования ассортимента, выхода и качества продукции за счет изменения жесткости режима гидрокрекинга, расширяет возможности выбора катализатора второй стадии благодаря исключению из сырья каталитических ядов - серы и азота.

Так, известен способ [17] получения реактивного топлива гидрооблагораживанием легкого газойля каталитического крекинга (ЛГКК), сланцевых и угольных дистиллятов в двухстадийном процессе. В первом реакторе на сульфидном катализаторе проводится гидрообессеривание. Во втором реакторе, на стадии гидрирования, используется Pt-содержащий фторированный катализатор, что позволяет проводить гидрирование ПЦА при невысокой температуре (225-260°С) и давлении 6,8 МПа. Продукт содержит 13-16% об. ароматических углеводородов.

В патенте [18] описывается способ получения реактивного топлива гидрированием на фторированных алюмоплатиновых и алюмопалладиевых катализаторах прямогонных дистиллятов, фракций гидрокрекинга и каталитического крекинга. При этом наряду с гидрированием протекают реакции раскрытия колец благодаря наличию кислотной функции катализатора. Процесс проводится при температуре 260-120°С и давлении 3,4-10,0 МПа.

Недостатком процесса является требование по отсутствию в сырье соединений серы, которые вызывают дезактивацию алюмоплатиновых и алюмопалладиевых катализаторов.

В патенте [19] показано, что получение реактивного топлива из газойля каталитического крекинга может осуществляться в процессе гидрирования/гидрокрекинга на фторированных сульфидных никельвольфрамовых катализаторах на оксиде алюминия. Предварительно осуществляется гидрооблагораживание сырья в целях очистки от соединений азота. Процесс гидрирования/гидрокрекинга проводится при температуре 330-25°С и давлении 5-13,5 МПа.

Недостатком процесса является невозможность достижения полного гидрирования ароматических углеводородов. Так, даже в указанном двухстадийном процессе их содержание в получаемом продукте составляет 18-50%.

Другой недостаток указанного процесса заключается в том, что получаемое реактивное топливо характеризуется недостаточной высотой некоптящего пламени и, как следствие, склонностью к повышенному сажеообразованию.

Предложен способ совместной переработке нефтяного и угольного сырья [20], заключающийся в экстракции угля высокоароматическими газойлевыми фракциями с целью последующего гидрирования полученного смесевого сырья с получением топлив, в том числе реактивных.

Для предварительного облагораживания каменноугольной смолы могут использоваться катализаторы защитного слоя, экстракция, адсорбция, дистилляция. В частности, целесообразно проводить предварительное фракционирование каменноугольной смолы с выделением целевой фракции, которую направляют на гидрооблагораживание.

Предложен способ [21] получения высокоплотного реактивного топлива двухстадийной гидропереработкой средне- и низкотемпературной каменноугольной смолы. На первой стадии в присутствии катализатора защитного слоя при температуре 180-210°С и давлении 12-14 МПа осуществляется предварительное облагораживание сырья. Затем сырье подается в реактор гидрирования, содержащий никельмолибденовый сульфидный катализатор и функционирующий при температуре 360-390°С и том же давлении. Дистилляцией выделяют фракцию реактивного топлива, которую направляют на доочистку отбеливающими землями. Конечный продукт отличается высокой термоокислительной стабильностью.

Недостатком способа является необходимость проведения доочистки продукта отбеливающими землями, что удорожает процесс, создает экологические проблемы при регенерации и утилизации отработанного адсорбента.

Известен способ получения высококачественного топлива для авиации, описанный в патенте [22]. Сырьем служит каменноугольная смола. Сырье подвергают промывке водой и/или вторичной дистилляции; после отделения воды и/или остатка вторичной дистилляции проводят гидрирование при 200-460°С и 10-70 МПа в присутствии катализатора, содержащего по крайней мере одно соединение металлов групп V-VIII. Затем проводят вторую стадию гидрирования при том же давлении и температуре 50-260°С на том же или другом катализаторе. После фракционирования продуктов проводят доочистку отбеливающими землями. Продукт характеризуется плотностью 0,895 кг/м3 при 20°С, содержит 6% мас. ароматических соединений, имеет температуру застывания ниже минус 60°С и представляет собой высококачественное топливо для реактивных двигателей.

Недостатком способа является необходимость проведения доочистки продукта отбеливающими землями, что удорожает процесс, создает экологические проблемы при регенерации и утилизации отработанного адсорбента. Помимо этого, к недостаткам способа следует отнести проведение процесса в две стадии, что существенно повышает капитальные и эксплуатационные затраты и, соответственно, себестоимость получаемого топлива.

Наиболее близким к заявляемому техническому решению является способ переработки каменноугольной смолы в смеси нафтеновых углеводородов, которые могут применяться как реактивное топливо, описанный в патенте на изобретение GB 1053099, опубл. 30.12.1966, С07С 5/10. Согласно способу топливо получают путем двухстадийного гидрирования фракций каменноугольной смолы при 100-700 атм. Смесь водородсодержащего газа и сырья вводят в реакционную систему при температуре на 40-60°С ниже температуры основной реакции, в течение реакции температуру повышают от около 370°С в начале до около 450°С в конце, в качестве катализатора первой стадии применяют одно или более соединений металлов групп V-VIII на не крекирующей подложке, а в качестве катализатора второй стадии - одно или более соединений металлов групп V-VIII без подложки. В частности, в примерах описан катализатор, представляющий собой сульфид вольфрама, промотированный сульфидом никеля и нанесенный на носитель - оксид алюминия. Для получения сульфидной формы катализатор подвергают осернению диоксидом серы. В качестве сырья согласно патенту используют креазотовое масло.

Может осуществляться предварительная гидроочистка сырья при температуре на 50-200°С ниже температуры основной реакции в присутствии, например, катализатора второй стадии.

Получаемая керосиновая фракция содержит 4% мас. ароматических соединений, имеет температуру застывания ниже минус 60°С и представляет собой высококачественное топливо для реактивных двигателей.

К недостаткам способа можно отнести проведение процесса в две стадии, что существенно повышает капитальные и эксплуатационные затраты и, что увеличивает себестоимость получаемого топлива и энергоемкость процесса в целом.

Задача настоящего изобретения заключается в разработке более экономичного способа получения высокоплотного реактивного топлива для сверхзвуковой авиации, обеспечивающего низкое содержание ароматических углеводородов и серы в получаемом реактивном топливе.

Поставленная задача решается тем, что предложен способ получения высокоплотного реактивного топлива для сверхзвуковой авиации путем гидрирования фракций каменноугольной смолы при повышенных температуре и давлении в присутствии водорода и катализатора, представляющего собой сульфид вольфрама WS2, промотированный сульфидом никеля NiS и нанесенный на носитель - оксид алюминия, в котором в качестве фракций каменноугольной смолы используют поглотительное масло каменноугольной смолы, гидрирование и гидрообессеривание проводят в одну стадию в одном реакторе при температуре 340-365°С при объемной скорости подачи сырья 0,25-0,5 ч-1, а указанный катализатор подготавливают путем осернения 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции при температуре 340-390°С и давлении водорода 2-8 МПа до получения состава катализатора после осернения, % мас.:

никель - 12,0-22,0

вольфрам - 20,0-25,5

сера - 15,0-21,0

окись алюминия - остальное,

причем соотношение NiS: WS2 составляет (1,8-2,4):1,0.

Более предпочтительно, когда соотношение водород/сырье в процессе гидрирования поддерживают равным не менее 2500 нм3/м3.

В предлагаемом способе используют никель-вольфрам-сульфидный катализатор марки НВС-А отечественного производства ОАО «АЗКиОС».

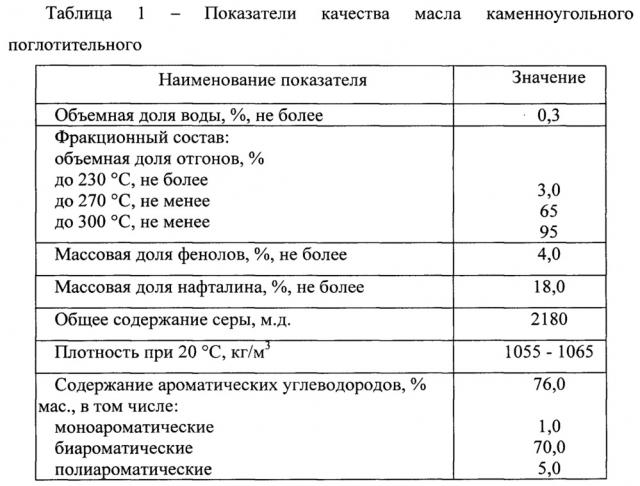

В качестве сырья для получения компонента реактивного топлива для сверхзвуковой авиации использовали свежее каменноугольное поглотительное масло, показатели качества которого приведены в Табл. 1.

Эксперименты по гидрированию поглотительного масла осуществляли с использованием проточной установки гидрирования высокого давления, включающей следующие элементы:

- сырьевая емкость;

- насос высокого давления;

- узел смешения и предварительного нагрева газосырьевой смеси;

- реактор с неподвижным слоем катализатора;

- холодильник;

- сепаратор.

В качестве катализатора используют никель-вольфрам-сульфидный катализатор НВС-А производства ОАО «АЗКиОС». Состав катализатора, % мае: никель - 12,0-18,0; трехокись вольфрама - 26,0-36,0, сера - 15,0-20,0. Молярное отношение NiS:WS2, в пределах (1,9-2,4):1,0. Катализатор подвергают предварительному осернению 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции, проводимому при температуре 340-390°С и давлении водорода 3-8 МПа.

Примеры 1-5.

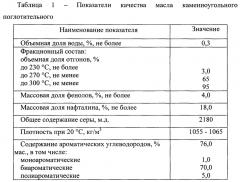

В примерах 1-5 изучено влияние температуры на процесс получения топливных фракций при различных температурах: 300°С, 320°С, 340°С, 360°С и 365°С соответственно.

В результате экспериментов было установлено, что гидрирование поглотительного масла происходит в незначительной степени при температурах ниже 340°С; таким образом, интервал оптимальных для гидрирования температур относится к области 340-365°С (Табл. 2).

Одновременно следует отметить, что во всем интервале температур достигается приемлемая глубина обессеривания сырья (более 93% отн.).

Примеры 6-9

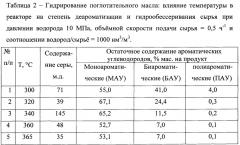

Поскольку сырье состоит практически исключительно из ароматических углеводородов, критическое значение при осуществлении исчерпывающего гидрирования оказывает соотношение водорода и сырья при формировании газосырьевой смеси. В примерах 6-9 была изучена зависимость содержания серы и ароматических углеводородов в продукте гидрирования от соотношения водород/сырье. Результаты экспериментальных исследований представлены в Табл. 3.

Как видно из представленных результатов, для эффективной деароматизации поглотительного масла необходимо значительное количество водорода; увеличение последнего сопровождалось ростом глубины деароматизации, практически не оказывая влияния на протекание гидрообессеривания. Таким образом, было установлено, что для обеспечения исчерпывающего гидрирования под давлением 10 МПа необходима температура на уровне 340-365°С и соотношение водород/сырье не менее 2000 нм3/м3.

Примеры 10-13.

Повышение температуры оказывает двоякое влияние на протекание реакций, лежащих в основе процесса гидрирования: термодинамически гидрированию благоприятствуют пониженные температуры, однако скорость гидрирования значительно зависит от температуры, возрастая с ее повышением.

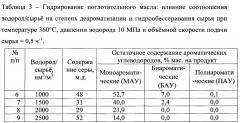

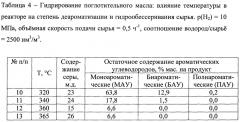

В примерах 10-13 изучена зависимость степени деароматизации и гидрообессеривания поглотительного масла от температуры при соотношении водород/сырье = 2500 нм3/м3. Результаты экспериментальных исследований представлены в Таблице 4.

Как видно из представленных данных, оптимальные температуры, обеспечивающими глубокую деароматизацию (остаточное содержание моноциклических углеводородов - не более 7% мас., отсутствие би- и полиароматических углеводородов), лежат в интервале 360-365°С.

Примеры 14-15

Дальнейшее повышение эффективности процесса (углубление гидрирования и снижение нагрузки катализатора с целью снижения влияния тепловыделения в ходе химических реакций) было достигнуто путем двукратного уменьшения объемной скорости подачи сырья с 0,5 ч-1 до 0,25 ч-1. В примерах 14-15 изучено влияния температуры (360 и 365°С соответственно) на показатели процесса при снижении объемной скорости подачи сырья.

Результаты экспериментальных исследований представлены в Табл. 5.

Из таблицы видно, что в этих условиях достигается остаточное содержание ароматических углеводородов в продукте на уровне 1-3% мас. при содержании серы не более 50 м.д.

Пример 16

Глубоким гидрированием поглотительного масла (температура 365°С, давление 100 атм, объемная скорость подачи сырья 0,25 ч-1, кратность водород/сырье = 3000 нл/л, катализатор - НВС-А) получают гидрогенизат, характеризующийся показателями качества, представленными в Табл. 6.

Пример 17

Полученный гидрогенизат подвергают фракционированию с целью удаления фракции н.к.-160°С, выход которой составил 8,6% мас. Остаток отгонки представляет собой фракцию, соответствующую реактивному топливу. Топливная фракция характеризуется показателями качества, отраженными в таблице 7.

Таким образом, предлагаемое техническое решение позволяет получать топливную фракцию с улучшенными техническими показателями, в том числе:

- снижение содержания ароматики до 1-3%мас., из которых содержание би- и полиароматики сведено к 0.0%мас.;

- получение топлива с содержанием серы менее 30 м.д;

- увеличение плотности получаемой топливной фракции при 20°С, до 0,866 г/см3;

- снижение температуры начала кристаллизации получаемой топливной фракции ниже минус 63°С;

- снижение капитальных и эксплуатационных затрат, а также снижение себестоимости получаемого топлива и энергоемкости процесса в целом более экономичным способом за счет снижения капитальных и эксплуатационных затрат, связанных с проведением предлагаемого процесса в одну стадию в одном реакторе.

По основным свойствам (энергоемкость, плотность, низкотемпературные свойства, содержание ароматических углеводородов и серы, фракционный состав) полученная фракция отвечает требованиям, предъявляемым к реактивным топливам для сверхзвуковой авиации, и может быть использована в производстве последних.

Список используемой литературы:

1. Патент US 8980081.

2. Патент US 3175970.

3. Радченко Е.Д., Хавкин В.А. и др. Гидрогенизационные процессы производства реактивных топлив // Химия и технология топлив и масел. 1993. №9. с. 32

4. Патент US 4409092.

5. Патент US 3126330.

6. Патент РФ 2535670.

7. Патент GВ 1411823.

8. Патент US 8252169.

9. Патент ЕР 0321713.

10. Burgess Clifford С.Е., Boehman A., Song С., Miller В., Mitchell G. Refinery Integration of By-Products from Coal-Derived Jet Fuels. Final Report. September 18, 2003 - March 31, 2008. The Pennsylvania State University, 2008.

11. Peng C., Fang X.-C., Zeng R.-X., Guo R., Hao W.-Y. Commercial analysis of catalytic hydroprocessing technologies inproducing diesel and gasoline by light cycle oil // Catalysis Today. 2016. Vol. 276. P. 11-18.

12. Edwards J.H., Schluter K., Tyler R.J. Upgrading of flash pyrolysis tars to synthetic crude oil. 3. Overall performance of the two-stage hydrotreating process and characterization of the synthetic crude oil // Fuel. 1986. Vol. 65. P. 208-211.

13. Edwards J.H., Schluter K., Tyler R.J. Upgrading of flash pyrolysis tars to synthetic crude oil. 2. Second-stage hydrotreatment using nickel/molybdenum catalysts // Fuel. 1986. Vol. 65. P. 202-207.

14. Edwards J.H., Schluter K., Tyler R.J. Upgrading of flash pyrolysis tars to synthetic crude oil. 1. First stage hydrotreatment using a disposable catalyst // Fuel. 1985. Vol. 64. P. 594-599.

15. Kan Т., Wang H., He H., Li C., Zhang S. Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels // Fuel. 2011. Vol. 90. P. 3404-3409.

16. Tao Kan, Hongyan Wang, Hongxing He, Chunshan Li, Suojiang Zhang. Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels // Fuel. 2011. Vol. 90. P. 3404-3409.

17. Патент US 4875992.

18. Патент US 3607729.

19. Патент US 4427534.

20. Заявка US 2008/0256852.

21. Патент CN 105694970.

22. Патент GВ 1053098.

23. Патент GВ 1053099.

1. Способ получения высокоплотного реактивного топлива для сверхзвуковой авиации путем гидрирования фракций каменноугольной смолы при повышенных температуре и давлении в присутствии водорода и катализатора, представляющего собой сульфид вольфрама WS2, промотированный сульфидом никеля NiS и нанесенный на носитель - оксид алюминия, отличающийся тем, что в качестве фракций каменноугольной смолы используют поглотительное масло каменноугольной смолы, гидрирование и гидрообессеривание проводят в одну стадию в одном реакторе при температуре 340-365°C при объемной скорости подачи сырья 0,25-0,5 ч-1, а указанный катализатор подготавливают путем осернения 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции при температуре 340-390°C и давлении водорода 3-8 МПа до получения следующего состава катализатора после осернения, % мас.:

никель - 12,0-22,0

вольфрам - 20,0-25,5

сера - 15,0-21,0

окись алюминия - остальное,

причем соотношение NiS : WS2 составляет (1,8-2,4):1,0.

2. Способ по п. 1, отличающийся тем, что в процессе гидрирования используют соотношение водород/сырье не менее 2500 нм3/м3.