Конструкционная криогенная аустенитная высокопрочная коррозионно-стойкая свариваемая сталь и способ ее обработки

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению слитков из конструкционной криогенной аустенитной высокопрочной коррозионно-стойкой свариваемой стали, для изготовления криогенных высокопрочных сварных конструкций, используемых при транспортировке и хранении сжиженных газов. Сталь содержит, мас.%: С 0,05-0,07, Cr 18,0-20,0, Ni 5,0-7,0, Mn 9,0-11,0, Мо 1,8-2,2, Si 0,25-0,35, N 0,30-0,38, Cu 0,6-1,4, В от более 0,01 до 0,015, Al 0,015-0,035, S≤0,0025, Р≤0,015, Sn≤0,005, Pb≤0,005, Bi≤0,005, As≤0,005, Fe - остальное. Полученные слитки нагревают до температуры 1250-1050°С, куют в заготовки с суммарной степенью деформации не менее 50% и охлаждают на воздухе. Нагревают заготовки до температуры 1180-1080°С с последующей прокаткой с суммарной степенью обжатия не менее 40% и охлаждением на воздухе с получением проката. Нагревают прокат до температуры 1150-1080°С и осуществляют заключительную прокатку в 2-3 прохода с суммарной степенью обжатия 30-80% и температурой окончания прокатки 1050-1080°С, после чего осуществляют ускоренное охлаждение со скоростью 20-100°С/с до комнатной температуры. Обеспечиваются требуемые значения прочности, вязкости в области криогенных температур, свариваемость и коррозионная устойчивость в кислой среде и морской воде. 2 н.п. ф-лы, 2 табл.

Реферат

Изобретение относится к металлургии конструкционных сталей, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для различных отраслей промышленности, в том числе для изготовления криогенных высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов.

Известна нержавеющая аустенитная сталь (RU 2102522 С1, опубл. 20.01.1998). Известная сталь содержит углерод, хром, никель, марганец, азот, кремний, ванадий, медь, молибден, церий, селен, железо при следующем соотношении, мас. %: углерод 0,01-0,06, хром 18-22, никель 15-18, марганец 2-10, азот 0,2-0,5, кремний 0,01-0,45, ванадий 0,1-0,5, медь 0,1-1,5, молибден 0,1-2,5, церий 0,005-0,25, селен 0,05-0,25, железо - остальное, причем при содержании марганца менее 5 содержание азота около 0,3, при содержании марганца более 5 содержание азота 0,4-0,5.

Известная аустенитная сталь обладает повышенным комплексом технологических, механических свойств, а также стабильностью аустенитной структуры, и может быть использована для изготовления высоконагруженных деталей машин и аппаратов криогенной техники.

Недостатки этой стали заключаются в следующем.

Сталь неэкономична, так как имеет высокие содержания дорогостоящих элементов никеля (до 18%) и молибдена (до 2,5%). Так содержание никеля выше, чем в классической аустенитной нержавеющей стали 18-10. В настоящее время для стабилизации аустенитной структуры применяются марганец и азот. Ряд составов стали в заявленных пределах содержаний элементов не могут быть реализуемы. Например в данной стали при содержании марганца более 5% допускается содержание азота 0,4-0,5%. Фактически при содержаниях меди выше 1,0% и марганца менее 10%, содержание азота должно быть меньше заявленного, так как при затвердевании слитков при содержаниях азота 0,4-0,5% будут образовываться пузыри.

Прототипом первого объекта предложенного изобретения является коррозионно-стойкая высокопрочная немагнитная сталь (RU 2392348 С2, опуб. 20.06.2010). Сталь имеет следующий состав: углерод 0,02-0,06, кремний - 0,10-0,60, марганец - 9,5-12,5, хром - 19,0-21,0, никель - 4,5-7,5, молибден -1,2-2,0, ванадий - 0,08-0,22, кальций - 0,005-0,010, натрий - 0,005-0,010, ниобий - 0,05-0,15, магний - 0,0005-0,001, азот - 0,40-0,60, алюминий - 0,005-0,01, железо и примеси - остальное, при этом в качестве примесей она содержит серу 0,003-0,012 мас. %, фосфор 0,004-0,025 мас. %, свинец 0,0002-0,005 мас. %, висмут 0,0002-0,005 мас. %, олово 0,0002-0,005 мас. %, мышьяк 0,0002-0,005 мас. % и медь 0,05-0,2 мас. %.

Недостатки этой стали заключаются в следующем.

Данная сталь кристаллизуется с образованием γ- и δ-фаз. При значительном числе комбинаций основных элементов Cr, Ni, Mn, V, Nb, Мо химического состава, определяемого данным изобретением, не могут быть получены по стандартной технологии заявленные содержания азота, так как предлагаемое 0,40-0,60% содержание азота в стали при данных комбинациях химического состава превышает его стандартную растворимость в металле при температурах выплавки, а количество азота, которое возможно ввести в жидкий металл при температуре выплавки, превышает растворимость его в выделяющихся при затвердевании γ- и δ-фазах, поэтому избыточный азот будет выделяться в газовую фазу и образовывать пузыри и пористость в слитке. Кроме того, одновременное получение в стали активных элементов V, Nb, Al, Са, Mg, Na в заявленных соотношениях технически сложно и при промышленном производстве нереализуемо, неизбежны непопадания в анализ по этим элементам и выпады свойств готового металла, если они действительно зависят от содержаний этих элементов и их соотношения.

Прототипом второго объекта предложенного изобретения является способ термодеформационной обработки коррозионно-стойкой высокопрочной немагнитной стали (RU 2392348 С2, опубл. 20.06.2010).

Способ термодеформационной обработки коррозионно-стойкой высокопрочной немагнитной стали, включающий нагрев слитка, деформацию слитка в пластину в температурном диапазоне 1240-1000°С с суммарной степенью деформации 40-94%, охлаждение пластины на воздухе для контроля качества поверхности и ее зачистки, деформирование полученной пластины в диапазоне температур 1240-1000°С с фиксацией суммарной степени деформации 45-65% по 10-14% за проход в лист, толщина которого в 2,5-3,5 раза меньше толщины пластины, подстуживают полученный лист на воздухе до 1000-950°С, контролируют температуру по его поверхности и окончательно деформируют за 2-3 прохода по 8-12% за проход с последующим ускоренным охлаждением со скоростью 10-50°С/с до температуры 100-150°С по поверхности листа и дальнейшим охлаждением на воздухе.

Известную сталь выплавляют в печах по стандартной технологии. Для придания стали повышенного уровня прочности, более стабильных характеристик механических свойств, пониженной склонности к межкристаллитной коррозии, повышенной износоустойчивости в ледовых условиях, улучшенной свариваемости, низкой магнитной проницаемости и повышенной горячей технологической пластичности сталь подвергают термодеформационной обработке по специальному режиму.

Недостатками технологии термодеформационной обработки являются излишняя детализация операций, затрудняющая реализацию и контроль технологии, кроме того при рекомендуемом режиме нагрева перед деформацией при некоторых соотношениях элементов структура стали при нагреве ≥1200°С состоит из нескольких фаз, включая δ-феррит. Например, при наибольших по патенту содержаниях Cr, Mn, Nb и наименьших С и Ni, при содержании азота 0,40-0,5% и при 1200-1320°С сталь имеет структуру α+γ+(Nb, Cr)N. Следовательно, при заявленной температуре нагрева по патенту 1240°С невозможно перед прокаткой получить гомогенную γ-структуру и аустенитную готовую сталь.

В первом объекте предложенного изобретения технический результат заключается в высоких прочностных и коррозионных свойствах стали в области криогенных температур

- прочности при комнатной температуре, σв≥800 МПа, σ0,2≥600 МПа;

- вязкости в области криогенных температур, KCU(-170)°С≥1,5 Дж/см2;

- хорошей свариваемости;

- экономичности, так как имеет небольшое содержание никеля;

- стабильной аустенитной структуре в области температур - 175÷100°С;

- коррозионной устойчивости в кислой среде и морской воде.

Указанный технический результат в первом объекте изобретения достигается следующим образом.

Слиток из конструкционной криогенной аустенитной высокопрочной коррозионно-стойкой свариваемой стали, содержащей углерод, хром, никель, марганец, молибден, кремний, азот, алюминий, железо и примеси, в качестве которых она содержит серу, фосфор, олово, свинец, висмут и мышьяк, отличающийся тем, что она дополнительно содержит медь и бор при следующем соотношении компонентов, масс. %:

С - 0,05-0,07,

Cr - 18,0-20,0,

Ni - 5,0-7,0,

Mn-9,0-11,0,

Мо - 1,8-2,2,

Si - 0,25-0,35,

N - 0,30-0,38,

Cu - 0,6-1,4,

В - от более 0,01 до 0.015,

Al - 0,015-0,035,

S≤0,0025,

Р≤0,015,

Sn≤0,005,

Pb≤0,005,

Bi≤0,005,

As≤0,005,

Fe - остальное.

Во втором объекте предложенного изобретения технический результат заключается в простоте реализации данного способа в производстве, в технологичности при сравнительно небольшом содержании марганца, в возможности получения требуемого содержания азота при выплавке при нормальном давлении в существующих агрегатах.

Указанный технический результат во втором объекте изобретения достигается следующим образом.

Способ термодеформационной обработки слитка по п. 1, заключающийся в том, что осуществляют нагрев слитка до температуры 1250-1050°С, его ковку в заготовку с суммарной степенью деформации не менее 50%, охлаждение заготовки на воздухе, нагрев заготовки до температуры 1180-1080°С с последующей прокаткой с суммарной степенью обжатия не менее 40% и охлаждением на воздухе с получением проката, нагрев проката до температуры 1150-1080°С и заключительную прокатку в 2-3 прохода с суммарной степенью обжатия 30-80% и температурой окончания прокатки 1050-1080°С, после чего осуществляют ускоренное охлаждение со скоростью 20-100°С/с до комнатной температуры.

Преимуществами предложенной в изобретении стали и способа ее обработки является то, что при заявленном содержании основных элементов С, Cr, Ni, Mn, Мо, Cu, В, содержании азота N=0,34-0,38%) при содержаниях меди и бора Cu=0,6-1,0% и В=0,005-0,010%), и при содержании азота N=0,30-0,34% при содержаниях меди и бора Cu=1,1-1,4%) и В=0,011-0,015%, равновесной структурой стали в интервале температур от 1050 до 1300°С является аустенит с мелкими частицами борида хрома Cr2B, что гарантированно обеспечивает получение в реальных технологических условиях базовой аустенитной структуры и требуемого комплекса свойств.

Предлагаемая сталь отличается также высокой экономичностью, так как имеет небольшое содержания никеля, и высокой технологичностью, так как имеет небольшое количество легирующих элементов и при заявленных их содержаниях требуемое содержание азота может быть получено при выплавке при нормальном давлении в существующих агрегатах.

Содержание углерода в пределах 0,05-0,07% способствует получению в стали аустенитной структуры, обеспечивает совместно с азотом необходимое упрочнение стали в процессе термической и термодеформационной обработки и достаточную коррозионную стойкость и свариваемость. При большем содержании углерода в стали уменьшается коррозионная стойкость, повышается склонность к МКК, увеличивается склонность к хрупкому разрушению и ухудшается свариваемость.

Хром, никель, марганец, молибден и медь в заданных пределах при содержании бора 0,005-0,015%) и азота 0,30-0,38% масс. при всех возможных комбинациях содержаний этих элементов в области составов, определяемой изобретением, обеспечивают в готовой стали стабильную аустенитную с небольшим количеством мелких частиц бора структуру, требуемые механические свойства, коррозионную стойкость в кислой среде и морской воде и пригодность для изготовления хладостойких высокопрочных сварных конструкций, используемых при транспортировке сжиженных газов.

При содержании основных легирующих элементов (Cr, Ni, Mn, Мо,) ниже заявляемого предела невозможно добиться аустенитной структуры и заданных свойств, а также требуемых по изобретению содержаний азота. При больших содержаниях этих элементов хотя и получается аустенитная структура, но образующийся γ-твердый раствор обладает повышенным уровнем прочности при горячей пластическом деформации.

Повышенное содержание Cr и Мо расширяет область α+γ при высоких температурах и затрудняет растворение избыточных фаз. Повышенное содержание марганца затрудняет процесс выплавки стали, при повышенном содержании никеля сталь неэкономична.

При заявленном содержании Cr, Ni, Mn, Мо обеспечивают высокую растворимость азота в жидкой фазе и в аустените, в результате чего при всех возможных комбинациях содержаний элементов в области составов, определяемой изобретением, и содержании азота 0,30-0,38% масс. сталь кристаллизуется без образования пузырей и пор в слитке или непрерывно-литой заготовке. При меньшем содержании азота не достигаются требуемые механические свойства, при большем содержании азота возможно образование пузырей и пор в слитке.

Медь придает стали данного состава повышенную коррозионную стойкость и при заявленном содержании других элементов увеличивает верхнюю температуру γ-области. При содержании меди 0,6-1,4% масс. равновесная структура стали γ+Cr2B в интервале температур от 1050 до 1300°С, что гарантированно обеспечивает получение в промышленных условиях аустенитной структуры и требуемого комплекса свойств. При меньшем содержании меди уменьшается коррозионная устойчивость в кислых средах и морской воде. Большее содержание меди нежелательно, так как повышается нижняя температура аустенитной области и возможна неоднородность расплава и соответственно готовой стали по химсоставу и свойствам.

Бор при его содержании от более 0,01 до 0.015% и заявленном содержании легирующих элементов образует в твердом металле ниже температуры солидуса бориды хрома, которые препятствуют росту зерна при нагреве стали в аустенитной области перед горячей деформацией и перед закалкой. Меньшее содержание бора неэффективно, при большем его содержании бориды хрома образуются в жидком металле при кристаллизации, имеют больший размер и отрицательно влияют на свойства стали.

Алюминий в указанных пределах 0,015-0,035% масс. обеспечивает необходимую степень раскисления стали и содержание кислорода. При меньшем содержании алюминия не обеспечивается требуемая степень раскисления стали и возможно образование оксидов хрома, большее содержание алюминия приводит к образованию высокотемпературных нитридов алюминия, отрицательно влияющих на свойства стали.

Кремний в указанных пределах способствует эффективному раскислению стали и удалению неметаллических включений, а также обеспечивает допустимую величину эквивалентной концентрации хрома Сrэ. При большем содержании кремния увеличивается Сrэ и в структуре стали возможно появление δ-феррита. При меньшем содержании кремния затрудняется процесс раскисления стали.

Присутствие примесей усложняет получение заданной структуры и свойств и уменьшает эффект введения азота в сталь. Поэтому, как правило, стали, легированные азотом, выплавляются по технологии чистой стали. Требуемый по изобретению предел содержаний вредных примесей Р≤0,015, S≤0,0025, Sn≤0,005, Pb≤0,005, As≤0,005, Bi≤0,005 в стали обеспечивает наибольший при заданном составе уровень свойств. При большем содержании примесей проявляется их отрицательное влияние на структуру и свойства стали и процессы структурообразования. Существенно меньшее содержание примесей в настоящее время технологически трудно реализуемо.

При способе термодеформационной обработки по изобретению сталь обладает аустенитной базовой структурой и требуемым комплексом механических и физических характеристик. При несоблюдении температур нагрева перед деформацией, начала и окончания операций термодеформационной обработки, степени обжатия и скорости охлаждения по операциям получение аустенитной стали и достижение заявленных по изобретению ее характеристик невозможно. Пример реализации технологии выплавки и обработки стали

В опытном порядке стали заявленного состава были выплавлены в вакуумной индукционной печи вместимостью 50 кг по жидкому металлу. Использовали чистые шихтовые материалы: железо Армко, электролитические никель и медь, металлические хром и марганец, азотированный феррохром, ферробор.

Полученные слитки нагревали до температуры 1250°С и ковали в температурном интервале 1250-1050°С со степенью деформации 70%, затем поковки охлаждали на воздухе и зачищали.

Далее поковки нагревали до 1180°С и прокатывали с суммарной степенью деформации 60% (до толщины 10 мм) в диапазоне температур 1180-1080°С за 9 проходов с промежуточными подогревами. После прокатки полученные заготовки охлаждали на воздухе.

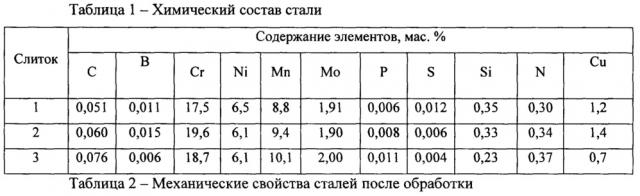

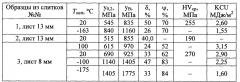

Заключительную прокатку проводили по схеме высокотемпературной термомеханической обработки. Металл нагревали до 1150°С и прокатывали на лист с суммарной степенью деформации 60% (до толщины 6 мм) в диапазоне 1150-1080°С с промежуточными подогревами. Окончательное охлаждение проката проводили со скоростью 100°С/с водой. Далее прокат зачищали и разрезали на требуемые размеры. Химический состав сталей представлен в таблице 1. Механические свойства полученных сплавов представлены в таблице 2.

* Испытания на растяжение при -175°С, на ударный изгиб при -196°С

Коррозионная стойкость разработанных сплавов в кислой среде (0,5М H2SO4, рН=0,44) и морской воде (3% NaCl) по разным показателям (МКК, общая, питтинговая и щелевая коррозия) не ниже или выше, чем у коррозионно-стойких нержавеющих сталей типа (05-12)Х18Н(8-10) и 06X18AH(8-10).

1. Слиток из конструкционной криогенной аустенитной высокопрочной коррозионно-стойкой свариваемой стали, содержащей углерод, хром, никель, марганец, молибден, кремний, азот, алюминий, железо и примеси, в качестве которых она содержит серу, фосфор, олово, свинец, висмут и мышьяк, отличающийся тем, что сталь дополнительно содержит медь и бор, при следующем соотношении компонентов, мас.%:

С - 0,05-0,07

Cr - 18,0-20,0

Ni - 5,0-7,0

Mn - 9,0-11,0

Мо - 1,8-2,2

Si - 0,25-0,35

N - 0,30-0,38

Cu - 0,6-1,4

В - от более 0,01 до 0,015

Al - 0,015-0,035

S≤0,0025

Р≤0,015

Sn≤0,005

Pb≤0,005

Bi≤0,005

As≤0,005

Fe - остальное.

2. Способ термодеформационной обработки слитка по п. 1, заключающийся в том, что осуществляют нагрев слитка до температуры 1250-1050°С, его ковку в заготовку с суммарной степенью деформации не менее 50%, охлаждение заготовки на воздухе, нагрев заготовки до температуры 1180-1080°С с последующей прокаткой с суммарной степенью обжатия не менее 40% и охлаждением на воздухе с получением проката, нагрев проката до температуры 1150-1080°С и заключительную прокатку в 2-3 прохода с суммарной степенью обжатия 30-80% и температурой окончания прокатки 1050-1080°С, после чего осуществляют ускоренное охлаждение со скоростью 20-100°С/с до комнатной температуры.