Гидро(пневмо)цилиндр

Иллюстрации

Показать всеИзобретение относится к гидро(пневмо)цилиндру. В корпусе (14) цилиндра в составе гидро(пневмо)цилиндра (10) располагаются поршни (20а, 20b) с возможностью перемещения в соответствующих отверстиях (12а, 12b) цилиндра, которые сформированы в паре основных отсеков (26а, 26b). Шток (46), на котором смонтирован магнит (50), установлен с возможностью перемещения вдоль осевого направления в соединительном отсеке (28), который соединяет один из основных отсеков (26а) с другим отсеком (26b). Шток (46) и штоки (22а, 22b) поршня присоединены к концевой пластине (24), в результате чего шток (46) перемещается как одно целое с пластиной (24) при перемещении поршней (20а, 20b) в результате подачи текучей среды под давлением. Магнитное поле магнита (50) обнаруживается датчиком (36) обнаружения, смонтированным в корпусе (14) цилиндра, в результате чего определяется положение поршней (20а, 20b) вдоль осевого направления. Магнит (50) установлен с возможностью демонтажа относительно штока (46). Изобретение направлено на обеспечение возможности уменьшения размера в продольном измерении в осевом направлении гидро(пневмо)цилиндра и числа его комплектующих деталей. 6 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру, поршень которого в результате подачи текучей среды под давлением перемещается вдоль осевого направления.

Предпосылки создания изобретения

Как раскрыто, например, в выложенной заявке на патент Японии на полезную модель, опубл. под №03-044210, в качестве средства транспортировки обрабатываемой детали или т.п. заявителем настоящего изобретения был предложен гидро(пневмо)цилиндр, имеющий поршни, перемещающиеся в результате подачи текучей среды.

Этот гидро(пневмо)цилиндр, например, включает в себя корпус цилиндра, имеющий широкую плоскую форму, пару поршней, установленных с возможностью перемещения внутри этого корпуса цилиндра, штоки поршня, присоединенные к соответствующим поршням, и пластину, присоединенную к концевым участкам штоков поршня. В результате подачи текучей среды в камеры корпуса цилиндра поршни перемещаются вдоль осевого направления, а пластина перемещается в направлении приближения к корпусу цилиндра или удаления от корпуса цилиндра.

Сущность изобретения

В описанном выше гидро(пневмо)цилиндре существует необходимость дополнительного уменьшения размера и сокращения числа комплектующих деталей в составе гидро(пневмо)цилиндра.

Задачей настоящего изобретения является создание гидро(пневмо)цилиндра с возможностью дополнительного уменьшения размера в продольном измерении в осевом направлении и сокращения числа комплектующих деталей в составе гидро(пневмо)цилиндра.

Поставленная задача решается за счет того, что гидро(пневмо)цилиндр согласно настоящему изобретению содержит корпус цилиндра, включающий в себя пару камер цилиндра, в которые вводится текучая среда под давлением, пару поршней, установленных с возможностью перемещения вдоль камер цилиндра, и концевую пластину, установленную за пределами корпуса цилиндра на концевых участках штоков поршня, присоединенных к поршням, перемещающимся в результате подачи текучей среды под давлением в камеры цилиндра вдоль этих камер цилиндра.

К концевой пластине присоединен шток, который установлен практически параллельно направлению перемещения поршней и снабжен магнитом, установленным на внешней окружной поверхности этого штока, и внутри корпуса цилиндра шток располагается за пределами камер цилиндра и перемещается вместе с поршнями вдоль осевого направления.

Согласно настоящему изобретению в гидро(пневмо)цилиндре, который включает в себя корпус цилиндра, имеющий пару камер цилиндра и поршней, на внешней окружной поверхности штока, установленного на концевой пластине, установленной на концевых участках штоков поршней, присоединенных к поршням, практически параллельно направлению перемещения поршней установлен магнит, и шток за пределами камер цилиндра установлен с возможностью перемещения в осевом направлении вместе с поршнями.

Следовательно, установка магнита, который в гидро(пневмо)цилиндре прежней конструкции был установлен на каждом из поршней, на штоке, не являющемся штоком ни одного из поршней, обеспечивает возможность уменьшения размера поршней вдоль осевого направления по сравнению с гидро(пневмо)цилиндром прежней конструкции, а сохранение одной и той же величины перемещения поршней вдоль осевого направления и возможность уменьшения размера в продольном измерении вдоль осевого направления позволяют уменьшить размер гидро(пневмо)цилиндра. Кроме того, возможность определения положения пары поршней с помощью одного штока, на котором установлен магнит, в отличие от гидро(пневмо)цилиндра прежней конструкции, в котором магнит установлен на каждом из пары поршней, позволяет сократить число магнитов и, следовательно, сократить число комплектующих деталей в составе гидро(пневмо)цилиндра.

Указанные выше цели, возможности и преимущества согласно настоящему изобретению станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи на которых предпочтительный пример осуществления согласно настоящему изобретению показан с использованием иллюстрируемого примера.

Краткое описание чертежей

Фиг. 1 - внешний вид в перспективе гидро(пневмо)цилиндра согласно первому примеру осуществления настоящего изобретения;

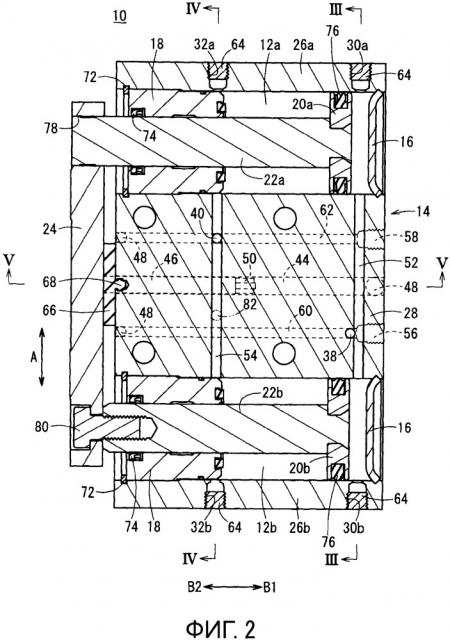

фиг. 2 - общее продольное сечение гидро(пневмо)цилиндра, показанного на фиг. 1;

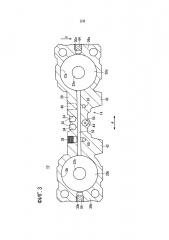

Фиг. 3 - сечение гидро(пневмо)цилиндра на фиг. 2 по линии III-III;

Фиг. 4 - сечение гидро(пневмо)цилиндра на фиг. 2 по линии IV-IV;

Фиг. 5 - сечение гидро(пневмо)цилиндра на фиг. 2 по линии V-V;

Фиг. 6 - общее продольное сечение гидро(пневмо)цилиндра, показанного в состоянии, при котором концевая пластина гидро(пневмо)цилиндра на фиг. 2 удалена от корпуса цилиндра;

Фиг. 7 - общее продольное сечение гидро(пневмо)цилиндра согласно второму примеру осуществления настоящего изобретения; и

Фиг. 8 - общее продольное сечение гидро(пневмо)цилиндра, показанного в состоянии, при котором концевая пластина гидро(пневмо)цилиндра на фиг. 7 удалена от корпуса цилиндра.

Описание вариантов осуществления

Как показано на фиг. 1-4, гидро(пневмо)цилиндр 10 включает в себя корпус 14 цилиндра с сечением сплющенной формы, имеющий внутри пару отверстий 12а, 12b цилиндра (камер цилиндра), пару крышек 16 головок, смонтированных на одних концевых участках отверстий 12а, 12b цилиндра, пару крышек 18 штоков, смонтированных на других концевых участках отверстий 12а, 12b цилиндра, пару поршней 20а, 20b, установленных с возможностью перемещения вдоль отверстий 12а, 12b цилиндра, пару штоков 22а, 22b поршней, присоединенных к центральным участкам соответствующих поршней 20а, 20b, и концевую пластину 24, присоединенную к концевым участкам штоков 22а, 22b поршней.

Корпус 14 цилиндра получен, например, посредством экструзионного формования металлической заготовки и имеет пару основных отсеков 26а, 26b корпуса, отстоящих на заданное расстояние один от другого в направлении ширины (в направлении стрелки А), и соединительный отсек 28, который соединяет один из основных отсеков 26а корпуса с другим основным отсеком 26b корпуса. То есть, как показано на фиг. 3 и 4, корпус 14 цилиндра имеет симметричную форму, образованную основными отсеками 26а, 26b корпуса, располагающимися по обе стороны в направлении ширины от соединительного отсека 28, располагающегося по центру в направлении ширины корпуса 14 цилиндра.

Основные отсеки 26а, 26b корпуса имеют, например, практически прямоугольную форму в сечении и отверстия 12а, 12b цилиндра с круглой формой сечения, проходящие вдоль осевого направления (в направлении стрелок B1, В2) практически по центральным участкам соответствующих основных отсеков 26а, 26b корпуса. Кроме того, на боковые поверхности основных отсеков 26а, 26b корпуса, как показано на фиг. 2, выходят первые порты 30а, 30b боковой поверхности и вторые порты 32а, 32b боковой поверхности, располагающиеся поблизости от соответственно одного концевого участка и другого концевого участка корпуса 14 цилиндра.

То есть первый порт 30а боковой поверхности и второй порт 32а боковой поверхности располагаются в виде пары портов на боковой поверхности одного из основных отсеков корпуса - отсека 26а, а первый порт 30b боковой поверхности и второй порт 32b боковой поверхности располагаются в виде пары портов на боковой поверхности другого из основных отсеков корпуса - отсека 26b.

Как показано на фиг. 3 и 4, верхняя поверхность соединительного блока 28 имеет практически форму плоскости с выемкой заданной глубины относительно верхних поверхностей основных отсеков 26а, 26b корпуса. Практически по центру верхней поверхности соединительного блока 28 в направлении ширины сформирована пара канавок 34 для установки датчиков. Эти канавки 34 для установки датчиков, имеющие практически полукруглую форму сечения, располагаются на верхней поверхности в виде прямых линий вдоль осевого направления (в направлении стрелок В1 и В2). В канавках 34 для установки датчиков располагаются датчики 36 обнаружения для определения положений поршней 20а, 20b при перемещении.

Кроме того, на верхней поверхности соединительного отсека 28 сформированы первый и второй порты 38, 40 верхней поверхности, через которые осуществляется подача и выпуск текучей среды под давлением. Как показано на фиг. 2, первый порт 38 верхней поверхности располагается на прямой линии, которая проходит вдоль направления ширины (в направлении стрелки А) и соединяет первый порт 30а боковой поверхности одного из основных отсеков корпуса - отсека 26а - с первым портом 30b боковой поверхности другого из основных отсеков корпуса - отсека 26b. Второй порт 40 верхней поверхности располагается на прямой линии, которая проходит вдоль направления ширины (в направлении стрелки А) и соединяет второй порт 32а боковой поверхности одного из основных отсеков корпуса - отсека 26а - со вторым портом 32b боковой поверхности другого из основных отсеков корпуса - отсека 26b.

То есть пара первых портов 30а, 30b боковых поверхностей и первый порт 38 верхней поверхности располагаются на прямой линии вдоль направления ширины корпуса 14 цилиндра, и пара вторых портов 32а, 32b боковых поверхностей и второй порт 40 верхней поверхности также располагаются на прямой линии вдоль направления ширины корпуса 14 цилиндра.

Кроме того, как показано на фиг. 3 и 4, в нижней части соединительного отсека 28 сформирована пара ножек 42, выступающих наружу в направлении вниз (в направлении стрелки С). Нижние поверхности ножек 42 имеют форму плоскостей, которые располагаются практически в одной плоскости с нижними поверхностями основных отсеков 26а, 26b корпуса. Кроме того, контакт нижних поверхностей основных отсеков 26а, 26b корпуса и ножек 42 соединительного отсека 28, например, с поверхностью пола или т.п. обеспечивает устойчивость гидро(пневмо)цилиндра 10 при размещении.

В то же время, как показано на фиг. 3-5, внутри соединительного блока 28 практически по центру в направлении ширины сформировано сквозное отверстие 44, которое проходит вдоль осевого направления (в направление стрелок B1, В2) и через которое проходит шток 46, присоединенный к концевой пластине 24. При этом, как показано на фиг. 2, это сквозное отверстие 44 сформировано практически параллельно отверстиям 12а, 12b цилиндра и канавкам 34 для установки датчиков. Сквозное отверстие 44 уплотнено с помощью шарика 48, запрессованного со стороны одного концевого участка (в направлении стрелки В1) этого отверстия.

Шток 46 состоит из стержня, например, с круглой формой сечения и заданной длиной вдоль осевого направления (в направление стрелок B1, В2). Шток 46 располагается практически параллельно штокам 22а, 22b поршней. В кольцевой канавке на внешней окружной поверхности штока 46 со стороны одного его концевого участка смонтирован магнит 50, используемый в качестве чувствительного элемента датчика. Магнит 50 имеет, например, форму цилиндра с заданной длиной, проходящего вдоль осевого направления (в направлении стрелок B1, В2) штока 46, и установлен так, что закрывает участок внешней окружной поверхности штока со стороны одного его концевого участка. Со стороны своего другого концевого участка шток 46 присоединен с помощью нарезанной резьбы к рассматриваемой ниже концевой пластине 24 (см. фиг. 5).

При этом при перемещении штока 46 вдоль осевого направления (в направлении стрелок B1, В2) за счет обнаружения магнитного поля магнита 50, располагающегося на одном концевом участке этого штока, с помощью датчиков 36 обнаружения, смонтированных на верхней поверхности соединительного отсека 28, определяется положение поршней 20а, 20b, присоединенных к концевой пластине 24, при перемещении вдоль осевого направления (в направлении стрелок B1, В2) вместе со штоком 46.

То есть определение положения штока 46, который перемещается вместе с поршнями 20а, 20b, обеспечивает возможность определения положения и поршней 20а, 20b.

Кроме того, внутри соединительного отсека 28, как показано на фиг. 2-4, сформирована пара каналов, в состав которой входят первый и второй каналы 52, 54 сообщения, проходящие вдоль направлении ширины этого отсека (в направлении стрелки А). Первый канал 52 сообщения и второй канал 54 сообщения отстоят один от другого на заданное расстояние в осевом направлении корпуса 14 цилиндра (в направлении стрелок B1, B2) и обеспечивают сообщение одного из отверстий цилиндра - отверстия 12а - с другим из отверстий цилиндра - с отверстием 12b - в корпусе 14 цилиндра.

Первый канал 52 сообщения располагается поблизости от крышек 16 головок со стороны одного концевого участка (в направлении стрелки В1) корпуса 14 цилиндра на одной прямой линии с первыми портами 30а, 30b боковых поверхностей. Второй канал 54 сообщения располагается поблизости от крышек 18 штоков со стороны другого концевого участка (в направлении стрелки В2) корпуса 14 цилиндра, и сформирован на одной прямой линии со вторыми портами 32а, 32b боковых поверхностей.

В то же время, как показано на фиг. 2, на одном концевом участке соединительного отсека 28 сформированы первый и второй порты 56, 58 задней поверхности, через которые осуществляется подача и выпуск текучей среды под давлением. Первый порт 56 задней поверхности соединен с первым сквозным каналом 60, который проходит вдоль осевого направления (в направлении стрелок B1, В2) через соединительный отсек 28, а второй порт 58 задней поверхности соединен со вторым сквозным каналом 62, который проходит вдоль осевого направления (вдоль направления стрелок B1, В2) через соединительный отсек 28. При этом первый и второй сквозные каналы 60, 62 сформированы практически параллельно один другому и отстоят один от другого на заданное расстояние. Другие концевые участки первого и второго сквозных каналов 60, 62 уплотнены с помощью шариков 48.

Кроме того, первый сквозной канал 60 сообщается через первый порт 38 верхней поверхности с первым каналом 52 сообщения, а второй сквозной канал 62 сообщается через второй порт 40 верхней поверхности со вторым каналом 54 сообщения.

То есть в корпусе 14 цилиндра имеется в общей сложности восемь портов, в число которых входят первые порты 30а, 30b боковых поверхностей и вторые порты 32а, 32b боковых поверхностей, располагающиеся на боковых поверхностях пары основных отсеков 26а, 26b корпуса, первый и второй порты 38, 40 верхней поверхности, располагающиеся на верхней поверхности соединительного отсека 28, а также первый и второй порты 56, 58 задней поверхности, располагающиеся на одном концевом участке соединительного отсека 28.

При этом при перемещении поршней 20а, 20b в сторону крышек 18 штоков (в направлении стрелки В2) текучая среда под давлением избирательно подается в какой-либо один порт из числа, в которое входят первые порты 30а, 30b боковых поверхностей, первый порт 38 верхней поверхности и первый порт 56 задней поверхности, а при перемещении поршней 20а, 20 в сторону крышек 16 головок (в направлении стрелки В1) текучая среда под давлением подается избирательно в какой-либо один порт из числа, в которое входят вторые порты 32а, 32b боковых поверхностей, второй порт 40 верхней поверхности и второй порт 58 задней поверхности.

К какой-либо вышеупомянутой паре портов, в число которых входят пара первых портов 30а, 30b боковых поверхностей, пара вторых портов 32а, 32b боковых поверхностей, первый и второй порты 38, 40 верхней поверхности, а также первый и второй порты 56, 58 задней поверхности, например, через трубопроводы (непоказанные) подсоединен источник текучей среды, и текучая среда под давлением подается через эти порты в отверстия 12а, 12b цилиндра. При этом неиспользуемые порты, к которым не подсоединены трубы (то есть в рассматриваемом варианте осуществления это первые порты 30а, 30b боковых поверхностей и вторые порты 32а, 32b боковых поверхностей, а также первый и второй порты 56, 58 задней поверхности) закрыты смонтированными в этих портах уплотнительными заглушками 64.

То есть из восьми портов, в число которых входят первые порты 30а, 30b боковых поверхностей и вторые порты 32а, 32b боковых поверхностей, первый и второй порты 38, 40 верхней поверхности, а также первый и второй порты 56, 58 задней поверхности, в зависимости от условий установки или трассировки трубопроводов и т.д., используемых для гидро(пневмо)цилиндра 10, избирательно используются какие-либо два порта, тогда как другие шесть портов, отличные от этих двух используемых портов, закрыты смонтированными в этих портах уплотнительными заглушками 64.

В то же время на другом концевом участке соединительного отсека 28 смонтирован обращенный к концевой пластине 24 демпфер 66, выполненный, например, из упругого материала. Демпфер 66, имеющий плоскую пластинчатую форму, выступает на заданную высоту относительно другого концевого участка соединительного отсека 28 и закреплен на корпусе 14 цилиндра с помощью выступа 68, сформированного на центральном участке этого демфера и запрессованного в выточку на корпусе 14 цилиндра. Контакт концевой пластины 24 с демфером 66 при перемещении этой концевой пластины 24 в сторону корпуса 14 цилиндра (в направлении стрелки В1) обеспечивает уменьшение ударного воздействия концевой пластины 24 на корпус 14 цилиндра и звука от этого ударного воздействия.

Как показано на фиг. 2, крышки 16 головок выполнены, например, в виде дискообразных пластин, вставленных в отверстия 12а, 12b цилиндра со стороны одного концевого участка (в направлении стрелки В1) корпуса 14 цилиндра, и запрессованы в эти отверстия 12а, 12b цилиндра с помощью специального инструмента и т.п. (непоказанного) с обеспечением увеличения диаметра и приведения внешних краевых участков этих крышек в зацепление с внутренними окружными поверхностями отверстий 12а, 12b цилиндра. Кроме того, внешние краевые участки крышек 16 головок отогнуты в сторону одного концевого участка (в направлении стрелки В1) корпуса 14 цилиндра.

Каждая из крышек 18 штоков имеет, например, форму цилиндра с отверстием для штока в центре. Крышки 18 штоков вставлены в соответствующие отверстия 12а, 12b цилиндра со стороны других концевых участков (в направлении стрелки В2) отверстий 12а, 12b цилиндра, и закреплены внутри этих отверстий 12а, 12b цилиндра с помощью стопорных колец 72, приведенных в зацепление с внутренними окружными поверхностями отверстий 12а, 12b цилиндра. В кольцевых канавках на внутренних окружных поверхностях отверстий для штока установлены уплотнительные прокладки 74 для штоков.

Поршни 20а, 20b имеют, например, форму дисков заданной толщины. В кольцевых канавках, сформированных на внешних окружных поверхностях поршней 20а, 20b, смонтированы уплотняющие прокладки 76 для поршней. Поршни 20а, 20b располагаются внутри соответствующих отверстий 12а, 12b цилиндра и в состоянии контакта уплотняющих прокладок 76 для поршней с внутренними окружными поверхностями отверстий 12а, 12b цилиндра перемещаются вдоль осевого направления (в направлении стрелок В1, В2).

Штоки 22а, 22b поршней состоят из стержней с заданной длиной вдоль осевого направления (в направление стрелок B1, В2). Концевые участки этих штоков 22а, 22b поршней вставлены в отверстия поршней, проходящие через центральные участки поршней 20а, 20b, и присоединены в результате зачеканки к поршням 20а, 20b. Следовательно, поршни 20а, 20b присоединены к одним концевым участкам штоков 22а, 22b поршней.

При этом другие концевые участки штоков 22а, 22b поршней располагаются после ввода в отверстия для штоков в крышках 18 штоков с выступанием наружу из корпуса 14 цилиндра. Кроме того, скользящий контакт уплотнительных прокладок 74 для штоков, смонтированных на крышках 18 штоков, с внешними окружными поверхностями штоков 22а, 22b поршней обеспечивает предотвращение утечки текучей среды под давлением из зазоров между штоками 22а, 22b поршней и крышками 18 штоков.

Концевая пластина 24, например, имеет в сечении форму прямоугольника заданной ширины. Один концевой участок концевой пластины 24 вдоль направления ширины (в направлении стрелки А) присоединен к одному из штоков поршней - к штоку 22а поршня, вставленному в отверстие 78, а другой концевой участок этой концевой пластины 24 вдоль направления ширины (в направлении стрелки А) присоединен к другому из штоков поршней - к штоку 22b поршня - с помощью болта 80. То есть концевая пластина 24 присоединена к другим концевым участками пары штоков 22а, 22b поршней перпендикулярно к осевому направлению штоков 22а, 22b поршней. Кроме того, концевая пластина 24 имеет практически ту же или несколько меньшую высоту, что и основные отсеки 26а, 26b корпуса 14 цилиндра (см. фиг. 5).

Гидро(пневмо)цилиндр 10 согласно первому примеру осуществления настоящего изобретения имеет конструкцию, в основном соответствующую описанной выше. Далее приводится описание процесса работы и преимуществ гидро(пневмо)цилиндра 10. При этом состояние гидро(пневмо)цилиндра 10 на фиг. 2, при котором поршни 20а, 20b перемещены в сторону одного концевого участка (в направлении стрелки В1) корпуса 14 цилиндра, будет считаться исходным положением. Описание приводится для случая подачи и выпуска текучей среды под давлением через первый и второй порты 38, 40 верхней поверхности корпуса 14 цилиндра.

Прежде всего в этом исходном положении, показанном на фиг. 2, в результате подачи текучей среды под давлением в первый порт 38 верхней поверхности через трубопровод от источника текучей среды под давлением (непоказанного) эта текучая среда под давлением проходит через первый канал 52 сообщения и вводится в каждое из отверстий в составе пары отверстий 12а, 12b цилиндра. В этом случае второй порт 40 верхней поверхности находится в состоянии сообщения с атмосферой.

Под действием текучей среды под давлением, введенной в пару отверстий 12а, 12b цилиндра, поршни 20а, 20b отжимаются в сторону другого концевого участка (в направлении стрелки В2) корпуса 14 цилиндра, и вместе с поршнями 20а, 20b как одно целое перемещаются штоки 22а, 22b поршней и концевая пластина 24. То есть в результате перемещения поршней 20а, 20b в сторону другого концевого участка корпуса 14 цилиндра, как показано на фиг. 6, концевая пластина 24 перемещается в направлении удаления от корпуса 14 цилиндра (в направлении стрелки В2).

При этом, как показано на фиг. 6, за счет приведения в контакт с концевыми участками крышек 18 штоков пара поршней 20а, 20b достигает своего конечного положения при перемещении.

В то же время в случае перемещения концевой пластины 24 в сторону повторного приближения к корпусу 14 цилиндра (в направлении стрелки В1) в результате операции переключения средства переключения (непоказанного) текучая среда под давлением, которая до этого подавалась в первый порт 38 верхней поверхности, начинает подаваться от источника текучей среды под давлением во второй порт 40 верхней поверхности. В этом случае первый порт 38 верхней поверхности переходит в состояние сообщения с атмосферой.

Текучая среда под давлением, подаваемая в этот второй порт 40 верхней поверхности, проходит через второй канал 54 сообщения и вводится в зазоры между крышками 18 штоков и поршней 20а, 20b в паре отверстий 12а, 12b цилиндра, в результате чего эти два поршня 20а, 20b отжимаются в сторону крышек 16 головок (в направлении стрелки В1). В процессе перемещения штоки 22а, 22b поршней постепенно вводятся внутрь отверстий 12а, 12b цилиндра, а концевая пластина 24 приближается к другому концевому участку корпуса 14 цилиндра. При этом, как показано на фиг. 2, концевая пластина 24 приводится в контакт с демпфером 66, смонтированным на корпусе 14 цилиндра, и возвращается в исходное положение.

Далее приводится описание случая, при котором в вышеупомянутом гидро(пневмо)цилиндре 10 во время операции возврата поршней 20а, 20b в сторону одного концевого участка корпуса 14 цилиндра (в направлении стрелки В1) в результате подачи текучей среды под давлением отжимается только один из поршней - поршень 20а.

В этом случае, например, во втором канале 54 сообщения устанавливают механизм 82 переключения сообщения (показанный штрихпунктирной линией с двумя точками на фиг. 2 и 6), который обеспечивает прерывание сообщения через второй канал 54 сообщения при перемещении поршней 20а, 20b в сторону крышек 16 головок (в направлении стрелки В1), и восстановление сообщения через второй канал 54 сообщения при операции отжатия и перемещения поршней 20а, 20b в сторону крышек 18 штоков (в направлении стрелки В2).

То есть механизм 82 переключения сообщения располагается со стороны отверстия 12b цилиндра относительно центра вдоль продольного направления второго канала 54 сообщения. Кроме того, во втором порту 32b боковой поверхности со стороны основного отсека 26b корпуса вместо установки уплотняющей заглушки 64 может быть смонтирован воздухопроницаемый фильтр или т.п., обеспечивающий сообщение второго порта 32b боковой поверхности с атмосферой.

В качестве механизма 82 переключения сообщения используется, например, обратный клапан, смонтированный с выходом на путь прохождения потока по второму каналу 54 сообщения, обеспечивающий возможность прохождения потока текучей среды только в одном направлении, но блокирующий поток текучей среды в противоположном направлении. То есть в процессе работы этот обратный клапан блокирует поток текучей среды под давлением из второго порта 40 верхней поверхности в отверстие 12b цилиндра, но обеспечивает прохождение потока текучей среды под давлением из отверстия 12b цилиндра во второй порт 40 верхней поверхности.

Прежде всего в случае перемещения поршней 20а, 20b в сторону крышек 18 штоков (в направлении стрелки В2) в результате операции переключения механизма 82 переключения сообщения устанавливается сообщение между одним из отверстий цилиндра - с отверстием 12а и другим из отверстий цилиндра - с отверстием 12b через второй канал 54 сообщения. Поэтому воздух, отжатый поршнями 20а, 20b в сторону крышек 18 штоков, начинает выпускаться через второй канал 54 сообщения и второй порт 40 верхней поверхности наружу.

В то же время в процессе во время операции возврата поршней 20а, 20b в сторону крышек 16 головок (в направлении стрелки В1) сообщение между одним из отверстий цилиндра - отверстием 12а и другим из отверстий цилиндра - отверстием 12b через второй канал 54 сообщения блокируется с помощью механизма 82 переключения сообщения, и поэтому в результате подачи текучей среды под давлением из второго порта 40 верхней поверхности текучая среда под давлением, введенная во второй канал 54 сообщения, вводится только в одно отверстие цилиндра - в отверстие 12а, но не вводится в другое отверстие цилиндра - в отверстие 12b.

Поэтому в сторону крышек 16 головок (в направлении стрелки В1) отжимается только поршень 20а, установленный в одном из отверстий цилиндра - в отверстии 12а, и вместе с поршнем 20а перемещаются шток 22а поршня и концевая пластина 24, а отжатия поршня 20b, установленного в другом из отверстий цилиндра - в отверстии 12b, под действием текучей среды под давлением не происходит, и поэтому поршень 20b отжимается в сторону одного концевого участка вместе со штоком 22b поршня с помощью концевой пластины 24. При этом через второй порт 32b боковой поверхности в отверстие 12b цилиндра вводится атмосферный воздух, и в этом отверстии 12b цилиндра устанавливается атмосферное давление.

Как показано выше, например, подача текучей среды под давлением только в одно отверстие 12а цилиндра и отжатие поршня 20а в процессе операции возврата гидро(пневмо)цилиндра 10, не требующей какого-либо большого тягового усилия, позволяют уменьшить тяговое усилие примерно наполовину и наполовину сократить расход текучей среды под давлением по сравнению со случаем отжатия обоих поршней 20а, 20b в результате подачи текучей среды под давлением в каждое из пары отверстий 12а, 12b цилиндра.

В результате установки механизма 82 переключения сообщения, осуществляющего переключение состояния сообщения между отверстиями 12а, 12b цилиндра, во втором канале 54 сообщения обеспечивает поддержание тягового усилия в процессе продвижения концевой пластины 24 в направлении удаления от корпуса 14 цилиндра и одновременное сокращение расхода текучей среды под давлением в процессе операции возврата, когда концевая пластина 24 возвращается в сторону корпуса 14 цилиндра, что, в свою очередь, обеспечивает возможность экономии энергии в гидро(пневмо)цилиндре 10.

Как показано выше, согласно первому варианту осуществления в гидро(пневмо)цилиндре 10, имеющем пару поршней 20а, 20b и пару штоков 22а, 22b поршней, магнит 50 для определения положения поршней 20а, 20b при перемещении установлен на штоке 46, представляющем собой отдельный от штоков поршней 20а, 20b шток, установленный с возможностью перемещения вдоль осевого направления (в направлении стрелок B1, В2) корпуса 14 цилиндра. Иными словами, магнит 50 установлен за пределами отверстий 12а, 12b цилиндра, в которых располагаются поршни 20а, 20b. Поэтому по сравнению с гидро(пневмо)цилиндром прежней конструкции, в котором магниты установлены на внешних окружных поверхностях поршней 20а, 20b, появляется возможность уменьшения толщины вдоль осевого направления поршней 20а, 20b.

В результате при обеспечении той же самой величины перемещения (длины хода) поршней 20а, 20b может быть уменьшено продольное измерение вдоль осевого направления корпуса 14 цилиндра, и появляется возможность уменьшения продольного размера вдоль осевого направления гидро(пневмо)цилиндра 10.

Кроме того, возможность определения положения пары поршней 20а, 20b с помощью одного штока 46 (магнита 50) в отличие от гидро(пневмо)цилиндра прежней конструкции, в котором магнит для обнаружения и определения положения установлен на каждом из пары поршней, позволяет сократить число магнитов 50, и поэтому появляется возможность сокращения числа комплектующих деталей в составе гидро(пневмо)цилиндра и этапов их сборки, а также расходов на изготовление.

Кроме того, порты, обеспечивающие возможность подачи и выпуска текучей среды под давлением располагаются на корпусе 14 цилиндра в четырех направлениях, то есть на обеих боковых поверхностях (первые порты 30а, 30b боковых поверхностей и вторые порты 32а, 32b боковых поверхностей), на верхней поверхности (первый и второй порты 38, 40 верхней поверхности) и со стороны одного концевого участка (первый и второй порты 56, 58 задней поверхности) вдоль осевого направления. Поэтому появляется возможность соответствующего выбора и использования наиболее простых в использовании портов с учетом условий использования гидро(пневмо)цилиндра 10 и трассировкой трубопроводов, подсоединяемых к этим портам. В результате появляется возможность повышения степени свободы трассировки при установке гидро(пневмо)цилиндра 10.

Кроме того, отсутствие необходимости соответствия формы магнита 50 форме (внешнему диаметру) поршней 20а, 20b позволяет за счет использования общего штока 46 в гидро(пневмо)цилиндрах 10, имеющих поршни 20а, 20b разной формы, использовать типовой магнит 50 в самых разных типах гидро(пневмо)цилиндров 10.

В результате в отличие от гидро(пневмо)цилиндра прежней конструкции, в котором в гидро(пневмо)цилиндрах, имеющих поршни разной формы, устанавливаются разные магниты, возможность использования типового магнита 50 позволяет значительно снизить стоимость самого магнита 50 и упростить его установку.

Кроме того, за счет изменения длины вдоль осевого направления (в направлении стрелок B1, В2) магнита 50, устанавливаемого на штоке 46, и изменения формы этого штока 46 в отсутствие необходимости изменения толщины поршней в отличие от гидро(пневмо)цилиндра прежней конструкции появляется возможность беспрепятственного изменения диапазона обнаружения с помощью датчиков 36 обнаружения. То есть в случае необходимости расширения диапазона обнаружения с помощью датчиков 36 обнаружения, например, установка двух магнитов 50 вдоль осевого направления штока 46 позволяет расширить диапазон обнаружения примерно вдвое.

Кроме того, на верхней поверхности соединительного отсека 28 корпуса 14 цилиндра сформирована выемка, проходящая в направлении вниз (в направлении стрелки С) относительно верхних поверхностей пары основной отсеков 26а, 26b корпуса. Поэтому, например, при подсоединении трубопроводов через трубопроводную арматуру (непоказанную) к первым и вторым портам 38, 40 верхней поверхности соединительного отсека 28 появляется возможность уменьшения величины выступания этой арматуры в направлении высоты, а также возможность соответствующего уменьшения размера гидро(пневмо)цилиндра 10 с такой арматурой по высоте.

Далее приводится описание гидро(пневмо)цилиндра 100 согласно второму варианту осуществления, представленного на фиг. 7 и 8. При этом элементы конструкции, аналогичные элементам конструкции рассмотренного выше гидро(пневмо)цилиндра 10 согласно первому варианту осуществления, обозначены теми же самыми номерами позиций, и подробное описание этих позиций не приводится.

Гидро(пневмо)цилиндр 100 согласно второму варианту осуществления отличается от гидро(пневмо)цилиндра 10 согласно первому варианту осуществления наличием колец 104 компенсации износа, установленными на внешних окружных поверхностях поршней 102а, 102b, и уменьшенной длиной крышек 106 штоков в осевом направлении (в направление стрелок B1, В2).

В гидро(пневмо)цилиндре 100, как показано на фиг. 7 и 8, на внешней окружной поверхности каждого из поршней 102а, 102b сформирована пара кольцевых канавок. В одних кольцевых канавках, располагающихся со стороны крышек 16 головок (в направлении стрелки B1), смонтированы кольца 104 компенсации износа, а в других кольцевых канавках, располагающихся со стороны крышек 106 штоков (в направлении стрелки В2) - уплотняющие прокладки 108 для поршней. Кольца 104 компенсации износа и уплотняющие прокладки 108 для поршней отстоят одни от других на заданное расстояние вдоль осевого направления поршней 102а, 102b.

Кольца 104 компенсации износа выполнены в виде колец, например, из полимерного материала и установлены в скользящем контакте с внутренними окружными поверхностями отверстий 12а, 12b цилиндра. Кольца 104 компенсации износа обеспечивают направление поршней 102а, 102b с возможностью перемещения вдоль отверстий 12а, 12b цилиндра. То есть за счет установки колец 104 компенсации износа появляется возможность перемещения поршней 102а, 102b вдоль осевого направления с высокой точностью.

Кроме того, монтаж уплотняющих прокладок 108 для поршней в скользящем контакте с внутренними окружными поверхностями отверстий 12а, 12b цилиндра позволяет предотвратить утечку текучей среды под давлением из зазоров между поршнями 102а, 102b и отверстиями 12а, 12b цилиндра.

Крышки 106 штоков, например, имеют длину, составляющую примерно одну треть (1/3) длины крышек 18 штоков гидро(пневмо)цилиндра 10 согласно рассмотренному выше первому варианту осуществления. Сокращение размера крышек 106 штоков по длине позволяет сократить и размер корпуса 110 цилиндра по длине.

То есть расположение концевых участков крышек 106 штоков со стороны крышек 16 головок, в том же положении, что и концевые участки крышек 18 штоков в рассмотренном выше гидро(пневмо)цилиндре 10, позволяет сократить расстояние между одним концевым участком корпуса 110 цилиндра со стороны крышек 16 головок (в направлении стрелок В1, В2) и другим концевым участком этого корпуса без изменения длины хода вдоль осевого направления (в направлении стрелок B1, В2) поршней 102а, 102b.

Как показано выше, во втором варианте осуществления уменьшение длины крышек 106 штоков, направляющих штоков 22а, 22b поршней вдоль осевого направления, и размещение крышек 106 штоков без изменения положений торцевых поверхностей этих крышек, обращенных в сторону поршней 102а, 102b, позволяют минимизировать размер корпуса 110 цилиндра по длине без изменения длина хода поршней 102а, 102b вдоль осевого направления.

Кроме того, за счет установки колец 104 компенсации износа на внешних окружных поверхностях поршней 102а, 102b и конструирования этих колец 104 с возможностью направления поршней 102а, 102b вдоль осевого направления появляется возможность повышения способности к направлению штоков 22а, 22b поршней, даже при уменьшении длины крышек 106 штоков вдоль осевого направления и, следовательно, при снижении способности к направлению штоков 22а, 22b поршней. Поэтому появляется и возможность поддержания прямолинейности возвратно-поступательного движения поршней 102а, 102b и штоков 22а, 22b поршней в гидро(пневмо)цилиндре 100 вдоль осевого направления с высокой точностью.

Гидро(пневмо)цилиндр согласно настоящему изобретению не ограничивается вариантами осуществления, описанными выше, и допускается возможность самых раз