Двухслойное керамическое покрытие с различными микроструктурами

Иллюстрации

Показать всеИзобретение относится к керамическим покрытиям и может быть использовано в качестве теплоизоляционных покрытий на лопатках турбин. Двухслойное наружное керамическое покрытие состоит из нижнего керамического покрытия и наружного керамического покрытия, причем нижнее керамическое покрытие имеет пористость по меньшей мере 5%, почти не имеет или не имеет вертикальных трещин, в частности не имеет никаких сквозных вертикальных трещин, при этом наружное керамическое покрытие имеет максимальную толщину, составляющую 40% толщины нижнего керамического покрытия, пронизано вертикальными трещинами и имеет максимальную толщину 500 мкм. С помощью использования двухслойного керамического теплоизоляционного покрытия с высокопористым, не содержащим трещин нижним слоем и наружным, с вертикальными трещинами слоем теплоизоляционного покрытия гарантируется как высокая теплоизоляция, так и высокая стойкость к эрозии. 14 з.п. ф-лы, 6 ил.

Реферат

Изобретение касается керамического покрытия, являющегося двухслойным, причем слои имеют различные микроструктуры.

Керамические покрытия используются, в частности, в турбинных лопатках в качестве теплоизоляционных покрытий и обладают пористостью.

Также известны вертикально сегментированные теплоизоляционные покрытия, у которых возникают трещины при нанесении покрытия путем последующей отделки.

Однако существует проблема, что при повышении пористости для достижения большей теплоизоляции сокращается стойкость к эрозии теплоизоляционного покрытия, которое, как правило, наносится плазменным напылением.

Отсюда задачей изобретения является решение названной выше проблемы.

Задача решается с помощью системы теплоизоляционных слоев согласно пункту 1 формулы изобретения.

В подпунктах формулы перечислены прочие предпочтительные меры, которые могут быть произвольно скомбинированы друг с другом, чтобы достичь прочих преимуществ.

Преимущества заключены в хорошей теплоизоляции и хорошей стойкости к эрозии.

ПОКАЗАНО:

Фиг. 1 – 4 - примеры исполнения изобретения

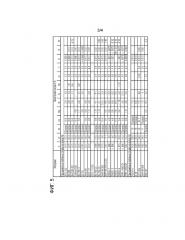

Фиг. 5 - список суперсплавов и

Фиг. 6 – турбинная лопатка.

Описание и фигуры представляют только примеры исполнения изобретения.

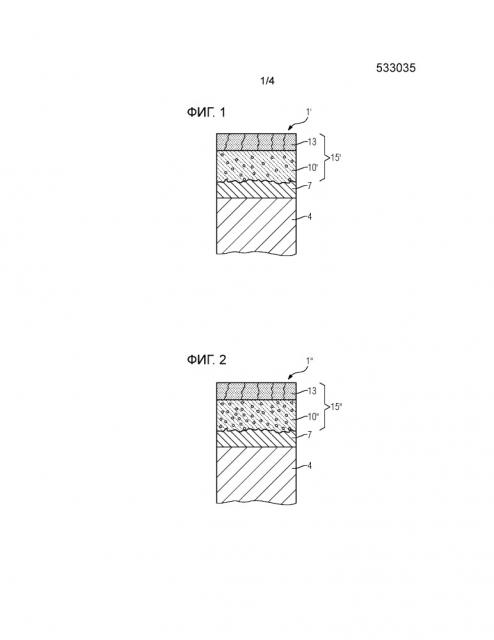

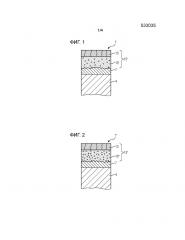

На фигуре 1 и на фигурах с 2 по 4 соответственно представлена система 1‘, 1“, … слоев, которая имеет по меньшей мере металлическое основание 4.

Металлическое основание 4 имеет, в частности, суперсплав на кобальтовой или никелевой основе, в частности, согласно фигуре 5.

На подложку 4 (фиг. 1-4) нанесено предпочтительно металлическое усиливающее сцепление покрытие 7, совсем в частности непосредственно на подложку 4.

Это металлическое усиливающее сцепление покрытие 7 имеет предпочтительно сплав типа NiCoCrAL(X), на поверхности которого образуется при дальнейшем нанесении покрытия или при эксплуатации (ТGО) защитный слой оксида алюминия (не показано).

На подложку 4 или металлическое, усиливающее сцепление покрытие 7 наносится нижнее керамическое покрытие 10‘ (фиг.1) двухслойного наружного керамического теплоизоляционного покрытия 15‘.

Пористость предпочтительно указывается в об.%.

При этом предпочтительно для нижнего керамического покрытия 10‘ согласно фигуре 1 используется способ воздушно-плазменного напыления (АРS-способ), а нижнее керамическое покрытие 10‘ двухслойного наружного керамического теплоизоляционного покрытия (15‘) имеет пористость (12+/-4)%.

Нижнее керамическое покрытие 10‘ имеет предпочтительно толщину покрытия вплоть до 1 мм.

Минимальная толщина нижнего керамического покрытия 10‘ лежит по меньшей мере около 100 мкм, в частности по меньшей мере около 150 мкм (фиг. 1-4).

Наружное керамическое покрытие 13 на фигурах с 1 по 4 по сравнению с нижним покрытием 10‘, …,10IV двухслойных керамических теплоизоляционных покрытий 15‘, 15‘‘, … имеет плотное покрытие, которое вертикально пронизано трещинами, т.е. пористость лежит предпочтительно около <8%.

Минимальная толщина покрытия наружного керамического покрытия 13 составляет 30 мкм, в частности по меньшей мере 50 мкм (фиг. 1-4). Максимальная толщина покрытия наружного керамического покрытия 13 составляет максимально 500 мкм, в частности максимально 300 мкм (фиг. 1-4).

Пористость сегментированных покрытий, как здесь наружного керамического покрытия 13, соответствует таковой по уровню техники.

На фигуре 2 показан следующий пример исполнения с системой 1‘‘ слоев.

По сравнению с фигурой 1 нижний слой 10‘‘ керамического теплоизоляционного покрытия 15‘‘ имеет пористость (15+/-4)%.

Также предпочтительно нижнее керамическое покрытие 10‘‘ на фигуре 2 может иметь толщину покрытия вплоть до 1,5 мм, в частности >1 мм до 1,5 мм и при этом пористость (20+/-5)%.

Минимальная толщина покрытия наружного керамического покрытия 13 составляет 30 мкм, в частности по меньшей мере 50 мкм.

Также предпочтительно пористость нижнего керамического покрытия 10‘‘ на фигуре 2 может быть еще повышена до (25+/-5)%, и при этом предпочтительно достигаются толщины покрытий >1,5 мм.

Минимальная толщина покрытия наружного керамического покрытия 13 составляет 30 мкм, в частности по меньшей мере 50 мкм.

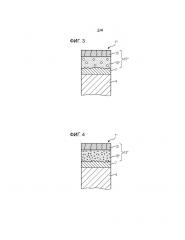

Фигура 3 показывает следующий пример исполнения соответствующей изобретению системы 1‘‘‘ слоев.

Нижнее керамическое покрытие 10‘‘‘ теплоизоляционного покрытия 15‘‘‘ имеет пористость предпочтительно больше 15% и было получено APS-способом. При этом, однако, поры были получены путем разбрызгивания керамического порошка, предпочтительно посредством полимеров.

Это создает характерную микроструктуру пор.

Нижнее керамическое покрытие 10‘‘‘ может иметь предпочтительно толщину покрытия в несколько миллиметров, в частности, ≥2 мм.

Минимальная толщина покрытия наружного керамического покрытия 13 составляет 30 мкм, в частности по меньшей мере 50 мкм.

На фигуре 4 представлена следующая соответствующая изобретению система 1IV слоев.

Нижнее керамическое покрытие 10IV двухслойного керамического теплоизоляционного покрытия 15IV получено способом плазменного напыления суспензии (SPS) и имеет пластичную стержневую структуру с определенной пористостью, которая лежит около 4%, и с трещинами до <8%.

Наружное покрытие 13 на фигуре 4 образовано в соответствии с минимальной толщиной покрытия и структурой и максимальной толщиной покрытия на фигурах 1–3.

В качестве материалов для наружных керамических теплоизоляционных покрытий 15‘, … 15IV рассматриваются оксид иттрия, частично стабилизированный оксид циркона или теплоизоляционные покрытия из полностью стабилизированного оксида циркона.

Также можно использовать пирохлор, такой как цирконат гадолиния, гафнат гадолиния, цирконат лантана, цирконат гадолиния.

При этом в зависимости от условий применения и возможностей производства могут меняться материалы для нижнего керамического покрытия 10‘, 10‘‘, … и наружного покрытия 13.

Двухслойное наружное керамическое покрытие 15 является предпочтительно наружным покрытием системы 1‘, 1‘‘, … слоев.

Фигура 6 показывает вид в перспективе рабочей лопатки120 или направляющей лопатки 130 гидравлической машины, которая располагается вдоль продольной оси 121.

Гидравлической машиной может быть газовая турбина самолета или силовой станции для производства электричества, паровой турбиной или компрессором.

Лопатка 120, 130 имеет вдоль продольной оси 212 следующие друг за другом зону 400 крепления, граничащее с ней основание 403 лопатки, а также рабочую часть 406 лопатки и вершину 415 лопатки.

В качестве направляющей лопатки 130 лопатка 130 может иметь на вершине 415 лопатки следующее основание (не представлено).

В зоне 400 крепления сформирована ножка 183 лопатки, которая служит для крепления направляющих лопаток 120, 130 на валу или диске (не представлено).

Ножка 183 лопатки выполнена, например, в виде Т-образной головки. Возможны другие исполнения ножки в форме елки или ласточкиного хвоста.

Лопатка 120, 130 имеет ребро 409 обтекания для среды, которая обтекает рабочую часть 406 лопатки, и кромку 412 отрыва.

У обычных лопаток 120, 130 используются во всех зонах 400, 403, 406 лопатки 120, 130, например сплошные металлические материалы, в частности суперсплавы.

Такие суперсплавы известны, например, из публикаций ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949.

При этом лопатка 120, 130 может быть изготовлена способом отливки, также посредством направленного отверждения, способом ковки, способом фрезерования или комбинациями из них.

Заготовки с монокристаллической структурой или структурами используются в качестве компонентов для машин, которые при эксплуатации подвержены высоким механическим, термическим и/или химическим нагрузкам.

Изготовление такого рода монокристаллических заготовок происходит, например, путем направленного отверждения из сплава. При этом речь идет о способах литья, при которых жидкий металлический сплав отверждается до монокристаллической структуры, т.е. до монокристаллической заготовки, или отверждается направленно.

При этом дендритные кристаллы направляются вдоль теплового потока и образуют или стержневую кристаллическую зернистую структуру (столбчатую, т.е. зерна, которые расположены по всей длине заготовки и здесь, согласно общему словоупотреблению, обозначаются как направленно отвержденные), или монокристаллическую структуру, т.е. вся заготовка состоит из единственного кристалла. В этом способе необходимо избегать перехода к равноосному (поликристаллическому) отверждению, поскольку по необходимости путем ненаправленного роста образуются поперечные и продольные границы между зернами, которые сводят на нет хорошие свойства направленно отвержденного или монокристаллического компонента.

Если в общем речь идет о направленно отвержденных структурах, под этим подразумеваются как монокристаллы, которые не имеют границ зерен или самое большее имеют границы зерен с малым углом разориентировки, так и стержневые кристаллические структуры, которые, видимо, имеют проходящие в продольном направлении границы зерен, но не имеют поперечных границ зерен. О этих упомянутых во втором случае кристаллических структур также говорят о направленно отвержденных структурах (directionallysolidifiedstructures).

Такие способы известны из публикаций US-PS 6024792 и ЕР 0892090 А1.

Также лопатки 120, 130 могут иметь покрытия от коррозии или окисления, например (MCrAlX; М – это по меньшей мере элемент группы железо (Fe), кобальт (Со), никель (Ni), Х – это активный элемент и означает иттрий (Y) и/или кремний и/или по меньшей мере редкоземельный элемент, соответственно гафний (Hf)). Такие сплавы известны из публикаций ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1.

Плотность составляет предпочтительно 95% теоретической плотности.

Из МCrAlX-покрытия (в качестве промежуточного покрытия или в качестве наружного покрытия) образуется защитный слой оксида алюминия (TGO=thermalgrownoxidelayer).

Предпочтительно состав покрытия имеет Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта используются также предпочтительно защитные покрытия на основе никеля, такие как Ni-10Cr-12Al-0,6Y-3Re, или Ni-12Co-21Cr-11Al-0,4Y-2Re, или Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX также может иметься еще теплоизоляционное покрытие, которое предпочтительно является наружным покрытием и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. оно не стабилизировано, частично или полностью стабилизировано с помощью оксида иттрия, и/или оксида кальция, и/или оксида магния.

Теплоизоляционное покрытие покрывает все MCrAlX-покрытие. Посредством соответствующего способа нанесения покрытий, такого как электронно-лучевое испарение (ЕВ-PVD), создаются зерна в форме стержней в теплоизоляционном покрытии.

Возможны другие способы нанесения покрытий, например, плазменное напыление при атмосферном давлении (APS), LPPS, VPS или CVD. Теплоизоляционное покрытие может иметь пористые, пораженные микро- или макротрещинами зерна для лучшей стойкости к тепловому удару. Итак, теплоизоляционное покрытие предпочтительно более пористое, чем покрытие MCrALX.

Реконструкция (Refurbishment) означает, что компоненты 120, 130 после их использования должны быть соответственно освобождены от защитных покрытий (например, пескоструйным путем). Затем производится удаление коррозионных и/или окисленных слоев, соответственно, продуктов. Также соответственно еще чинятся трещины в компонентах 120, 130. Затем производится повторное нанесение покрытия на компоненты 120, 130 и новое использование компонента 120, 130.

Лопатка 120, 130 может быть выполнена полой или сплошной. Если лопатка 120, 130 должна быть охлаждена, то она полая и имеет соответственно еще отверстия 418 для охлаждения слоя (обозначены штриховкой).

1. Двухслойное наружное керамическое покрытие,

которое имеет нижнее керамическое покрытие и наружное керамическое покрытие,

причем нижнее керамическое покрытие имеет пористость по меньшей мере 5%,

в частности по меньшей мере 8%,

особенно предпочтительно по меньшей мере 10% и

почти не имеет или не имеет вертикальных трещин,

в частности не имеет никаких сквозных вертикальных трещин,

причем наружное керамическое покрытие имеет толщину покрытия максимально 40%,

в частности максимально 20%,

особенно предпочтительно максимально 10% толщины покрытия нижнего керамического покрытия, и причем наружное керамическое покрытие пронизано вертикальными трещинами,

и причем наружное керамическое покрытие имеет максимальную толщину покрытия 500 мкм, в частности 300 мкм.

2. Покрытие по п. 1,

в котором наружное керамическое покрытие имеет минимальную толщину покрытия 30 мкм,

в частности 40 мкм,

особенно предпочтительно 50 мкм.

3. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического покрытия имеет пористость (12+/-4)% и

в частности толщину покрытия вплоть до 1 мм.

4. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического покрытия имеет пористость (15+/-4)% и

в частности толщину покрытия вплоть до 1 мм.

5. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического покрытия имеет пористость (20+/-5)% и

имеет в частности толщину покрытия вплоть до 1,5 мм,

в частности от >1 мм до 1,5 мм.

6. Покрытие по п. 1,

в котором нижнее керамическое покрытие керамического покрытия имеет пористость (25+/-5)% и

имеет в частности толщину покрытия >1,5 мм.

7. Покрытие по п. 1,

в котором нижнее керамическое покрытие имеет пористость >15%.

8. Покрытие по п. 1,

в котором нижнее керамическое покрытие теплоизоляционного покрытия имеет пластичную стержневую структуру.

9. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического теплоизоляционного покрытия изготовлено способом воздушно-плазменного напыления (APS).

10. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического теплоизоляционного покрытия изготовлено разбрызгиванием керамических порошков с полимерами.

11. Покрытие по п. 1,

в котором нижнее керамическое покрытие двухслойного керамического теплоизоляционного покрытия изготовлено путем плазменного напыления суспензии (SPS).

12. Покрытие по п. 1,

в котором материалы для нижнего керамического покрытия и наружного керамического покрытия выбраны из оксида циркония, частично стабилизированного или полностью стабилизированного, и/или пирохлоров.

13. Покрытие по п. 1,

в котором двухслойное керамическое покрытие представляет собой наружное покрытие.

14. Покрытие по п. 1,

в котором нижнее керамическое покрытие имеет минимальную толщину по меньшей мере 100 мкм,

в частности 150 мкм.

15. Покрытие по п. 1,

в котором наружное керамическое покрытие сформировано плотно c пористостью менее 8%.