Способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения

Иллюстрации

Показать всеИзобретение относится к области газовой промышленности, к способам добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси и может быть использовано при разработке газоконденсатного месторождения путем эксплуатации добывающих скважин с низкими устьевыми давлениями фонтанным способом и дальнейшей транспортировки низконапорной продукции на перерабатывающий завод без применения компрессоров и эжекторов. Технический результат заключается в повышении эффективности добычи низконапорной газожидкостной смеси. Способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения включает использование добывающих скважин с высокими и низкими устьевыми давлениями, установки подготовки газа с контрольным сепаратором, поглощающей скважины, газосборного коллектора, трубопроводов, перерабатывающего завода, подземной емкости, через которую осуществляется эксплуатация добывающей скважины при снижении устьевого давления добывающей скважины ниже минимального внутритрубного давления в газосборном коллекторе. Вытеснение жидкой фазы по центральной лифтовой колонне происходит путем создания фронта оттеснения и перемещения границы раздела «газ-конденсат» к подошве подземной емкости за счет направления газожидкостной смеси добывающей скважины с высоким устьевым давлением в пространство между лифтовыми колоннами подземной емкости. Контроль завершения этапов вытеснения газового конденсата и воды из подземной емкости осуществляется по изменению устьевого давления в трубном пространстве центральной лифтовой колонны подземной емкости. Учет количества вытесненного из подземной емкости газа, газового конденсата и воды осуществляется по расходомерам, установленным соответственно на выходе из подземной емкости, входе на перерабатывающем заводе и устье поглощающей скважины. 2 ил., 3 табл.

Реферат

Изобретение относится к области газовой промышленности, к способам добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси и может быть использовано при разработке газоконденсатного месторождения путем эксплуатации добывающих скважин с низкими устьевыми давлениями фонтанным способом и дальнейшей транспортировки низконапорной продукции на перерабатывающий завод без применения компрессоров и эжекторов.

При разработке газоконденсатного месторождения с течением времени происходит падение пластового давления в продуктивном пласте, что приводит к снижению устьевых давлений и дебитов добывающих скважин. Существующие способы добычи, сбора, подготовки и транспортировки газожидкостной смеси (далее - ГЖС) не позволяют эксплуатировать фонтанным способом добывающие скважины с устьевыми давлениями ниже допустимого внутритрубного давления газосборного коллектора и транспортировать низконапорную продукцию на перерабатывающий завод без применения компрессоров и эжекторов. Указанные ограничения не позволяют обеспечить наиболее полное извлечение запасов основных и попутных компонентов полезных ископаемых (требование статьи 23 ФЗ «О недрах») и могут привести к значительным потерям газа и газового конденсата без реконструкции системы сбора, предусматривающей применение компрессоров и эжекторов.

Известна система сбора, подготовки и транспортировки продукции скважин (Патент РФ на полезную модель №122748 от 22.05.2012, МПК F17D 1/00), состоящая из высокодебитных и низкодебитных скважин, шлейфов, установок подготовки газа, связанных посредством межпромысловых трубопроводов с дожимной компрессорной станцией, при этом низкодебитные скважины автономно подключают к винтовому компрессорному комплексу, выполненному с возможностью снижения давления в системе сбора газа и состоящему из входного сепаратора, винтового компрессора и газопоршневого двигателя, устанавливаемых на входе установок газа.

Недостатками данной системы являются задавливание низкодебитных скважин при подключении к одному компрессорному модулю нескольких скважин с разными дебитами и материальные затраты на установку компрессоров.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату (прототипом) является система сбора, подготовки и транспортировки низконапорного газа (Патент РФ на изобретение №2578013 от 25.02.2015, МПК F17D 1/00). Указанная система состоит из низкодебитных скважин, газопровода, эжекторов, мобильных компрессорных установок (далее - МКУ), состоящих из входного сепаратора, винтового компрессора и газопоршневого двигателя и аппаратов охлаждения сжатого газа, и установки подготовки газа, при этом часть низкодебитных скважин подключают к МКУ, а остальные посредством эжекторов последовательно подключены в газосборную сеть, где за счет сжатого в МКУ газа обеспечивается понижение давления в газосборных коллекторах.

Недостатками известной системы являются отсутствие выноса выпавшего из ГЖС в продуктивном пласте газового конденсата на низкодебитных скважинах, не подключенных к компрессорным установкам, и значительные материальные затраты на монтаж компрессорных установок.

Задачей предложенного технического решения является повышение эффективности добычи низконапорной газожидкостной смеси из скважин с низкими устьевыми давлениями при разработке газоконденсатного месторождения и обеспечение транспортировки газа и газового конденсата на перерабатывающий завод без использования эжекторов и компрессоров.

Поставленная задача решается тем, что предлагаемый способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения реализуется при наличии системы сбора, транспорта и переработки, состоящей из добывающих скважин с высокими и низкими устьевыми давлениями, установки предварительной подготовки газа (далее - УППГ) с контрольным сепаратором, подземной емкости (далее - ПЕ), поглощающей скважины, газосборного коллектора, трубопроводов и перерабатывающего завода. Составляющие указанной системы отличаются требованиями по внутритрубным давлениям. Критерий «высокое устьевое давление» соответствует скважинам с устьевыми давлениями выше минимального внутритрубного давления газосборного коллектора, критерий «низкое устьевое давление» - скважинам с устьевыми давлениями ниже минимального внутритрубного давления газосборного коллектора. Газожидкостная смесь добывающих скважин с высокими и низкими устьевыми давлениями направляется на установку подготовки газа. В случае необходимости проводятся исследования скважин на контрольном сепараторе УППГ. При соблюдении требования по минимальному внутритрубному давлению продукция скважин с высоким устьевым давлением направляется в газосборный коллектор и далее на перерабатывающий завод. Продукция скважин с низким устьевым давлением, ниже внутритрубного давления газосборного коллектора, направляется по трубопроводу в подземную емкость, в которой происходит гравитационное разделение ГЖС на газовую и жидкую фазы. Из подземной емкости отделившийся газ поступает по трубопроводу на перерабатывающий завод. Извлечение жидкой фазы из подземной емкости происходит путем периодического направления ГЖС скважин с высоким устьевым давлением в кольцевое пространство между лифтовыми колоннами подземной емкости и вытеснения жидкой фазы по трубному пространству центральной лифтовой колонны. Вытеснение жидкой фазы происходит за счет создания фронта оттеснения и перемещения границы раздела «газ-конденсат» к подошве подземной емкости. Указанный эффект вытеснения жидкой фазы по трубному пространству за счет подачи ГЖС по затрубному пространству подтверждается существующим газонапорным режимом разработки нефтяных месторождений, при котором нефть оттесняется к забоям добывающих скважин за счет энергии расширяющегося газа, находящегося или искусственно закачиваемого в газовую шапку нефтяного месторождения. Таким образом, вытесняемый из подземной емкости газовый конденсат поступает на перерабатывающий завод, а вода - в поглощающую скважину. Завершение этапов вытеснения воды и газового конденсата определяют путем контроля за изменением устьевого давления в трубном пространстве центральной лифтовой колонны подземной емкости.

Технический результат изобретения выражается в увеличении объема добытого газа и газового конденсата и обеспечении дальнейшей транспортировки низконапорной газожидкостной смеси на перерабатывающий завод за счет эксплуатации скважин с низкими устьевыми давлениями через подземную емкость в едином производственном цикле без использования эжекторов и компрессоров.

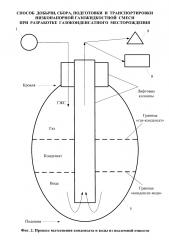

Сущность изобретения поясняется схемами. На фиг. 1 схематично представлен предлагаемый схема способа добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения, состоящая из добывающей скважины 1 с высоким устьевым давлением, добывающей скважины 2 с низким устьевым давлением, установки подготовки газа 3 с контрольным сепаратором 4, подземной емкости 5, газосборного коллектора 6, трубопроводов 7, перерабатывающего завода 8 и поглощающей скважины 9. На фиг. 2 схематично представлен процесс вытеснения выпавших из ГЖС в подземной емкости 5 газового конденсата и воды путем подачи ГЖС скважины с высоким устьевым давлением 1 в пространство между лифтовыми колоннами подземной емкости 5.

Способ осуществляется следующим образом. Газожидкостная смесь добывающей скважины с высоким устьевым давлением 1 направляется на установку подготовки газа 3. В случае необходимости проведения исследований продукция скважины направляется на контрольный сепаратор 4, входящий в состав технологического оборудования УППГ. На контрольном сепараторе производятся фактические замеры дебитов газа, газового конденсата и воды ГЖС скважины с высоким устьевым давлением. Далее ГЖС поступает в газосборный коллектор 6 при условии, что устьевое давление скважины больше минимального внутритрубного давления в газосборном коллекторе 6. По газосборному коллектору 6 ГЖС направляется на перерабатывающий завод 8. Таким образом, при разработке газоконденсатного месторождения отсутствует возможность эксплуатации через газосборный коллектор добывающих скважин с величинами устьевых давлений ниже минимального внутритрубного давления газосборного коллектора и дальнейшей транспортировки продукции скважин на перерабатывающий завод. Данное обстоятельство приводит к значительным потерям в добыче газа и газового конденсата, снижению проектных коэффициентов эксплуатации добывающих скважин и извлечения углеводородного сырья на газоконденсатном месторождении, что может привести к нерациональному использованию недр без реконструкции системы сбора, предусматривающей применение компрессоров и эжекторов. Для обеспечения наиболее полного извлечения запасов основных и попутных компонентов газоконденсатного месторождения газожидкостная смесь добывающей скважины с низким устьевым давлением 2, ниже минимального внутритрубного давления в газосборном коллекторе 6, направляется на установку подготовки газа 3. В случае необходимости проведения исследований продукция скважины направляется на контрольный сепаратор 4. На контрольном сепараторе производятся фактические замеры дебитов газа, газового конденсата и воды ГЖС скважины с низким устьевым давлением. Далее ГЖС скважины с низким устьевым давлением 2 поступает в трубопровод 7. На следующем этапе ГЖС направляется в подземную емкость 5 ограниченного объема. Подземная емкость 5 представляет собой пробуренную скважину с искусственно созданной сферической горной выработкой, расположенной ниже основного ствола скважины. В подземной емкости 5 при снижении давления ГЖС происходит гравитационное разделение газожидкостной смеси на газ, газовый конденсат и воду по принципу разности плотностей. Из подземной емкости 5 отделившийся газ поступает по трубопроводу 7 на перерабатывающий завод 8. Вытеснение из подземной емкости 5 отделившихся из ГЖС газового конденсата и воды происходит путем направления ГЖС скважины с высоким устьевым давлением 1 по трубопроводу 7 в пространство между лифтовыми колоннами подземной емкости 5 и вытеснения воды и газового конденсата в трубное пространство центральной лифтовой колонны. Из подземной емкости 5 газовый конденсат направляется по трубопроводу 7 на перерабатывающий завод 8, а вода вытесняется в поглощающую скважину 9. Завершение этапов вытеснения воды и газового конденсата определяют путем осуществления контроля за изменением устьевого давления в трубном пространстве центральной лифтовой колонны подземной емкости. Учет количества вытесненного из подземной емкости газа, газового конденсата и воды осуществляется по расходомерам, установленным соответственно на выходе из подземной емкости, входе на перерабатывающем заводе и устье поглощающей скважины. Учет дополнительного объема добытого газа и газового конденсата осуществляется по данным фактических дебитов газа и газового конденсата добывающих скважин, полученных на контрольном сепараторе. Учет дополнительного объема добытого и переданного на переработку газа и газового конденсата осуществляется по данным расходомеров, установленных на перерабатывающем заводе.

Пример реализации.

Предлагаемый способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения иллюстрируется следующим примером, реализованным на Астраханском газоконденсатном месторождении (далее - АГКМ). Способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения представлен следующими производственными объектами: добывающая скважина № А с устьевым давлением 20,5 МПа, добывающая скважина № Б с устьевым давлением 7,9 МПа, установка подготовки газа № В с контрольным сепаратором, подземная емкость № Г объемом 27 тыс. м3, газоконденсатопровод с минимально допустимым внутритрубным давлением 8,0 МПа и внутренним диаметром 16'', трубопровод с минимально допустимым внутритрубным давлением 1,6 МПа и внутренним диаметром 6'', газоперерабатывающий завод, поглощающая скважина № Д. Газожидкостная смесь АГКМ в пластовых условиях находится в однофазном газообразном состоянии, в основной компонентный состав которой входят метан СН4 (44,0÷61,0%), сероводород H2S (19,0÷33,0%) и диоксид углерода СO2 (12,0÷16,0%).

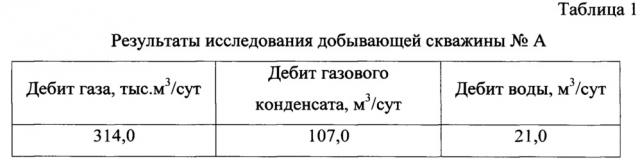

Газожидкостную смесь из добывающей скважины № А с высоким устьевым давлением 20,5 МПа направляют на установку подготовки газа № В. На контрольном сепараторе проводят исследования продукции скважины, результаты которых представлены в таблице 1.

Давление ГЖС добывающей скважины № А после прохождения установки подготовки газа и контрольного сепаратора составляет 9,3 МПа.

Давление ГЖС больше минимального внутреннего давления 8,0 МПа газоконденсатопровода, поэтому после установки подготовки газа газожидкостная смесь добывающей скважины № А поступает в газоконденсатопровод с внутренним диаметром 16'' и далее на газоперерабатывающий завод.

Газожидкостную смесь из добывающей скважины № Б с низким устьевым давлением 7,9 МПа направляют на установку подготовки газа № В. На контрольном сепараторе проводят исследования продукции скважины, результаты которых представлены в таблице 2.

Давление ГЖС добывающей скважины № Б после прохождения установки подготовки газа и сепаратора составляет 6,9 МПа. Поскольку давление ГЖС меньше минимального внутреннего давления 8,0 МПа газоконденсатопровода, то после установки подготовки газа газожидкостная смесь добывающей скважины № Б поступает в трубопровод с внутренним диаметром 6'' и минимальным внутренним давлением 1,6 МПа. Далее ГЖС направляют в подземную емкость № Г.

Подземная емкость № Г представляет собой горную выработку сферической формы глубиной 916 м, объемом 27 тыс.м3, кровля емкости расположена на глубине 826 м, устьевым давлением 2,0 МПа. Лифтовая колонна диаметром 177,8 мм спущена до кровли емкости на глубину 826 м. Лифтовая колонная диаметром 88,9 мм спущена на глубину 892 м.

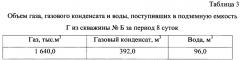

В течение 8 суток проводят работы по отработке скважины № Б с низким устьевым давлением в подземную емкость. По истечении указанного периода фактически замеренное устьевое давление подземной емкости составляет 2,0 МПа. В соответствии с показаниями контрольного сепаратора и данными расходомера на входе в подземную емкость производят расчет объема газа, конденсата и воды, поступивших из скважины № Б в подземную емкость за 8 суток (таблица 3).

В подземной емкости № Г происходит гравитационное разделение газожидкостной смеси на газовую и жидкую фазы по принципу разности плотностей с образованием границ раздела фаз «газ-конденсат», «конденсат-вода».

Отделившийся в процессе закачки газ из подземной емкости № Г поступает на газоперерабатывающий завод. По данным расходомера объем поступившего на газоперерабатывающий завод газа составил 984,0 тыс. м3.

Для вытеснения газового конденсата и воды из подземной емкости ГЖС добывающей скважины № А направляют по трубопроводу 6'' в пространство между лифтовыми колоннами подземной емкости № Г. Под действием давления закачиваемой в подземную емкость ГЖС происходит оттеснение воды и газового конденсата к подошве подземной емкости с последующим вытеснением в трубное пространство центральной лифтовой колонны диаметром 88,9 мм. Поскольку глубина границы «конденсат-вода» находится выше глубины спуска лифтовой колонны диаметром 88,9 мм, первоочередным произойдет вытеснение воды с последующим вытеснением газового конденсата. Таким образом, поток выносимой воды направляют в поглощающую скважину № Д. По истечении 3 часов вытеснения воды устьевое давление подземной емкости выросло с 2,0 до 4,8 МПа, что свидетельствует об уменьшении гидростатического давления в трубном пространстве лифтовой колонны и окончании этапа вытеснения воды из подземной емкости. По данным расходомеров, установленных на выходе из подземной емкости и на входе в поглощающую скважину, объем извлеченной из подземной емкости воды составил 63 м3.

После завершения этапа вытеснения воды поток газового конденсата, вытесняемого из подземной емкости, направляют на газоперерабатывающий завод. По истечении 8,5 часов вытеснения газового конденсата устьевое давление подземной емкости выросло с 4,8 до 11,8 МПа, что свидетельствует об уменьшении гидростатического давления в трубном пространстве лифтовой колонны и окончании этапа вытеснения газового конденсата из подземной емкости. По данным расходомеров, установленных на выходе из подземной емкости и на газоперерабатывающем заводе, объем извлеченного из подземной емкости газового конденсата составил 359 м3.

Таким образом, использование предлагаемого способа добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения на примере Астраханского газоконденсатного месторождения позволило дополнительно добыть 984,0 тыс. м3 газа и 359 м3 газового конденсата за счет эксплуатации скважины с низким устьевым давлением с соблюдением законодательных требований рационального использования земных недр, а также обеспечить транспортировку добытого сырья на газоперерабатывающий завод с соблюдением условий по допустимому внутритрубному давлению.

Способ добычи, сбора, подготовки и транспортировки низконапорной газожидкостной смеси при разработке газоконденсатного месторождения, включающий использование добывающих скважин с высокими и низкими устьевыми давлениями, установки подготовки газа с контрольным сепаратором, поглощающей скважины, газосборного коллектора, трубопроводов и перерабатывающего завода, отличающийся тем, что используется подземная емкость, через которую осуществляется эксплуатация добывающей скважины при снижении устьевого давления добывающей скважины ниже минимального внутритрубного давления в газосборном коллекторе, вытеснение жидкой фазы по центральной лифтовой колонне происходит путем создания фронта оттеснения и перемещения границы раздела «газ-конденсат» к подошве подземной емкости за счет направления газожидкостной смеси добывающей скважины с высоким устьевым давлением в пространство между лифтовыми колоннами подземной емкости, контроль завершения этапов вытеснения газового конденсата и воды из подземной емкости осуществляется по изменению устьевого давления в трубном пространстве центральной лифтовой колонны подземной емкости, учет количества вытесненного из подземной емкости газа, газового конденсата и воды осуществляется по расходомерам, установленным соответственно на выходе из подземной емкости, входе на перерабатывающем заводе и устье поглощающей скважины.