Способ получения синтетической нити с высоким влагопоглощением и нить, получаемая таким способом

Иллюстрации

Показать всеИзобретение относится к области производства текстильных изделий и, в частности, к производству вязаных текстильных изделий, тканых текстильных изделий, нетканых текстильных изделий и любого другого текстильного продукта, в котором используются нити, филаменты или волокна. Более конкретно изобретение относится к совершенствованию способов изготовления синтетических текстильных изделий на основе полиамида. Способ получения синтетической нити на основе полиамида, характеризующейся высоким равновесным влагопоглощением, включает следующие стадии: подвергают взаимодействию полиамид и простой полиэфирамин, имеющий среднюю молекулярную массу по меньшей мере 1500, с получением модифицированного полиамида, включающего простой полиэфирамин, при этом модифицированный полиамид содержит по меньшей мере несколько карбоксильных групп, замещенных полиэфирамином с целью повышения влагопоглощения полиамида; и из расплавленной массы упомянутого модифицированного полиамида формируют нить; где полиамид и простой полиэфирамин подвергают контактированию в расплавленном состоянии в присутствии добавки, способной реагировать с аминогруппами полиамида и с аминогруппами простого полиэфирамина по меньшей мере в одном экструдере, откуда полимер подают в фильеру для получения нити. 3 н. и 35 з.п. ф-лы, 6 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области производства текстильных изделий и, в частности, к производству вязаных текстильных изделий, тканых текстильных изделий, нетканых текстильных изделий и любого другого текстильного продукта, в котором используются нити, филаменты или волокна.

Более конкретно, данное изобретение относится к совершенствованию способов изготовления синтетических текстильных изделий на основе полиамида.

Уровень техники

Производство синтетических волокон и нитей является очень важным сектором современной полимерной промышленности. Синтетические волокна и нити используют с целью изготовления текстильных изделий для областей промышленного применения, например в автомобильной и мебельной промышленности. Синтетические волокна также широко применяют в отрасли изготовления предметов одежды, например для изготовления вязаных изделий, таких как носки и колготки. Особенно широко используемыми в текстильной отрасли волокнами являются волокна на основе полиамида, как правило нейлона 6 (далее в настоящем документе называемого также «полиамид 6») и нейлона 6,6 (далее в настоящем документе называемого также «полиамид 6,6»). Указанные волокна обладают значительными преимуществами также и по отношению к натуральным волокнам, например характеризуются более низкими производственными затратами, повышенной прочностью как в ходе их производства, так и в ходе их преобразования, а также при их конечном использовании. Кроме того, процесс производства синтетических волокон более экологичен, поскольку воздействие на окружающую среду, исходящее от производства синтетических волокон, слабее, чем воздействие, обусловленное производством волокон натурального происхождения. В частности, по сравнению с производством волокон натурального происхождения производство синтетических волокон сопряжено с более низким энергопотреблением и пониженным расходом воды.

Тем не менее синтетические волокна имеют некоторые недостатки по сравнению с натуральными волокнами, в частности они менее приятны на ощупь, что во многих случаях приводит потребителя к выбору волокон натурального происхождения, в частности в случае тех продуктов, которые находятся в непосредственном контакте с телом.

На протяжении ряда лет было предпринято несколько попыток улучшения указанного аспекта синтетических волокон, направленных, в частности, на повышение их гидрофильности, путем увеличения их влагопоглощения.

Например, было предпринято несколько попыток включения сегментов простых полиэфиров в полиамиды с целью повышения качества волокон или нитей, получаемых экструзией данных полимеров.

Желаемое свойство гидрофильности нейлоновым (полиамидным) нитям, предназначенным для применения в отрасли изготовления одежды, в настоящее время придают посредством включения в полиамид оксиэтиленовых групп (-ОСН2СН2-). Полиамиды, модифицированные указанным способом, могут требовать изменений в условиях полимеризации и могут приносить с собой проблемы на стадии экструзии и прядения.

С учетом вышесказанного существует потребность в получении синтетических нитей или волокон с улучшенными равновесными влагопоглощениями, которые легко прясть и преобразовывать далее для получения текстильных изделий разнообразных видов.

Краткое раскрытие сути изобретения

Настоящее изобретение относится к способам получения синтетических волокон, нитей или филаментов на основе полиамида с высоким равновесным влагопоглощением, т.е. сильными гидрофильными свойствами.

В контексте настоящего описания и прилагаемой формулы изобретения будет часто употребляться термин «нить». Подразумевается, что указанный термин обозначает типовое текстильное изделие, которое может заключать в себе непрерывные или прерывистые нити, т.е. штапельные волокна, или непрерывные нити, полученные прядением волокон, т.е. прерывистых элементов. Штапельные волокна, в свою очередь, можно получать на основе переработки непрерывных нитей, получаемых экструзией.

Текстильное изделие может быть монофиламентным или мультифиламентным, т.е. образуемым одним или несколькими филаментами.

Текстильное изделие может быть однокомпонентным, т.е. состоящим из одного компонента, который образует все сечение нити. Текстильное изделие также может быть многокомпонентным, в частности двухкомпонентным, т.е. состоящим из комбинации двух различных компонентов, например, расположенных один внутри другого, с ядром, изготовленным из одного компонента, и оболочкой или внешним слоем, изготовленным из другого компонента. Двухкомпонентная нить также может заключать в себе два компонента, размещенных бок о бок, а не один внутри другого.

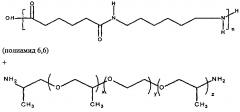

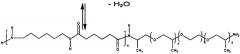

По существу, способ получения синтетической нити на основе полиамида с высоким равновесным влагопоглощением, описываемый в настоящем документе, включает в себя следующие стадии: подвергают взаимодействию полиамид и простой полиэфирамин, имеющий молекулярную массу по меньшей мере 1500, с целью получения модифицированного полиамида, содержащего простой полиэфирамин для повышения влагопоглощения полиамида; и из расплавленной массы упомянутого модифицированного полиамида формируют нить. На практике модифицированный полиамид содержит по меньшей мере несколько карбоксильных групп, замещенных простым полиэфирамином.

Как будет более подробно описано ниже, две стадии получения модифицированного полиамида и получения нити можно осуществлять по отдельности, вначале получая модифицированный полиамид, необязательно в форме крошки, а затем, на другой рабочей стадии, используя эту крошку в процессе экструзии нити и в способе получения. В других вариантах осуществления изобретения эти две стадии можно объединять и осуществлять в одной системе или установке, подавая полиамид и простой полиэфирамин, необязательно в сочетании с другими компонентами, в экструзионную систему с фильерой, на выходе из которой формируется один или несколько филаментов для получения синтетической нити.

Протеканию реакции можно способствовать путем использования одной или нескольких добавок, таких как удлинитель цепи, реагент для прививки или тому подобное. Реакция может иметь место на отдельной производственной стадии. Модифицированный полиамид затем можно подавать на процесс экструзии для превращения в моно- или многофиламентные нити, например, путем плавления модифицированного полиамида в форме крошек и продавливания расплавленного материала через подходящую фильеру, при этом все процедуры по существу берут свое начало в технологии получения синтетических нитей для применения в текстильной промышленности.

Было обнаружено, что модифицированный полиамид указанной структуры характеризуется степенью влагопоглощения, которая по существу выше, чем у полиамидов предшествующего уровня техники. Моно- или многофиламентные нити, состоящие, по меньшей мере частично, из модифицированного полиамида, полученные способом, описываемым в настоящем документе, имеют влагопоглощение, сравнимое с влагопоглощением нитей, получаемым в случае натуральных волокон, например хлопка, или даже выше, а технические, механические свойства, окрашиваемость и другие характеристики таковы, что делают их совместимыми с применением в производстве текстильных изделий, как в области изготовления предметов одежды, так и в других областях, таких как мебельная, автомобильная промышленность и тому подобное.

В некоторых вариантах осуществления данный способ предусматривает контактирование полиамида и простого полиэфирамина непосредственно в экструзионном устройстве. Экструзионное устройство может заключать в себе один или несколько экструдеров, расположенных последовательно. Таким образом, два компонента реагируют один с другим в ходе экструзии, что приводит к получению на выходе из экструзионного устройства нити или множества филаментов модифицированного полиамида, образующегося в результате протекания реакций между компонентами.

Простой полиэфирамин предпочтительно характеризуется величиной AHEW (эквивалентная масса аминового водорода), которая не более чем на 10% превышает идеализированную величину AHEW для простого полиэфирамина. Этот термин (AHEW) определяется как молекулярная масса простого полиэфирамина, деленная на число активных атомов водорода аминогрупп в молекуле. Например, идеализированный простой полиэфирамин, имеющий среднюю молекулярную массу, равную 2000, и в котором все концевые группы полиэфира представляли бы собой аминовые концевые группы, привнося вследствие этого 4,0 активных атома водорода аминогрупп на молекулу, характеризовался бы величиной AHEW, равной 500 г на эквивалент. Если бы 10% данных концевых групп представляли собой гидроксильные, а не аминовые группы, имелось бы только 3,6 активных атома водорода аминогрупп на молекулу, и простой полиэфирамин характеризовался бы величиной AHEW, равной 556 г на эквивалент.

Число активных атомов водорода аминогрупп на молекулу и, следовательно, величину AHEW данного простого полиэфирамина можно рассчитывать по методикам предшествующего уровня техники и согласно традиционным методам, например посредством вычисления содержания азота в составе аминогрупп с использованием процедуры, описываемой в стандарте ISO 9702.

В особенно предпочтительных вариантах осуществления изобретения простой полиэфирамин представляет собой полиэфирдиамин, предпочтительно имеющий молекулярную массу, равную 1500 или больше, характеризующийся величиной AHEW, которая не более чем на 10% превышает идеализированную величину AHEW для данного простого полиэфирамина.

В общем случае полиамид может представлять собой окрашиваемый кислотный (анионный) или основной (катионный) полимер. В особенно предпочтительных вариантах осуществления полиамид может быть, например, нейлоном 6,6 (полигексаметиленадипамидом). В других вариантах осуществления полиамид может представлять собой нейлон 6, т.е. поли(s-капролактам). В прочих других вариантах осуществления полиамид может быть сополимером нейлона 6 и нейлона 6,6.

Полиамид можно подавать в заданном количестве в экструзионное устройство, например, в форме крошки, обычно используемой при производстве синтетических нитей на основе нейлона. Простой полиэфирдиамин можно дозировать в жидкой форме.

Предпочтительно количество двух вышеупомянутых компонентов дозируют таким образом, что количество полиамида предпочтительно составляет от 50% до 98% масс. В других вариантах осуществления доля полиамида может составлять от 50% до 95% масс., например от 70% до 95% масс. В предпочтительных вариантах осуществления доля полиамида составляет от 85% до 93%. Необходимо понимать, что все значения в пределах диапазонов, описанных выше, и каждом в поддиапазоне, заключенном в указанных диапазонах, включены в настоящее раскрытие.

Теоретически, если весь полиамид реагирует с простым полиэфирамином, аналогичные процентные отношения обнаруживаются в конечном продукте. Отклонения от диапазонов дозирования, указанных выше, в готовом продукте могут быть обусловлены незавершенной реакцией простого полиэфирамина или образованием побочных продуктов, отличных от модифицированного полиамида.

В некоторых вариантах осуществления изобретения простой полиэфирамин может быть алкилполиэфирамином.

В некоторых вариантах осуществления простой полиэфирамин представляет собой полиэфирдиамин, такой как Elastamine® RE-2000, производимый и поставляемый на рынок фирмой Huntsman International LLC. Указанный полиэфирдиамин характеризуется средней молекулярной массой 2000 и величиной AHEW, равной 505 г на эквивалент, следовательно, не более чем на 10% превышает идеализированную величину AHEW, в данном случае 500 г на эквивалент.

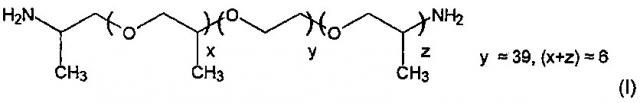

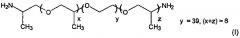

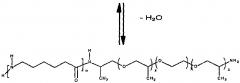

Согласно некоторым вариантам осуществления изобретения простой полиэфирдиамин представляет собой сополимер оксида пропилена и оксида этилена со следующей структурой:

где у≈39 является числом молекул оксида этилена, a x+z≈6 является числом молекул оксида пропилена.

В других вариантах осуществления простой полиэфирамин может представлять собой сополимер α,ω-диаминполи(оксиалкилен-со-оксиалкиленовый эфир), например, типа, описанного в заявке на патент США 2012/0065362, содержание которой включено в настоящее раскрытие.

Простой полиэфирамин может иметь молекулярную массу, которая зависит, например, от желаемых свойств, достигаемых в экструдированном полимере по завершении реакции между полиамидом и простым полиэфирамином. В некоторых вариантах осуществления молекулярная масса простого полиэфирамина составляет 1500 или больше. В некоторых вариантах осуществления изобретения молекулярная масса простого полиэфирамина может быть равной 1800 или равной 2000. В других вариантах осуществления молекулярная масса может быть больше 2000, например может быть равной 2200 или больше, равной 2500 или больше и доходить даже по меньшей мере до 5000.

Количество простого полиэфирамина в конечном полимере, полученном в результате экструзии, может составлять от 1% до 30%, например от 2% до 20%, предпочтительно от 5% до 15% масс., например от 8% до 12%. Подразумевается, что настоящее раскрытие также включает в себя все значения внутри диапазонов, описанных выше, и каждого поддиапазона, заключенного в указанных диапазонах.

Полиамид, подходящий для описываемого способа, может иметь молекулярную массу, например, составляющую от 8000 до 18000. В некоторых вариантах осуществления полиамид обладает молекулярной массой, составляющей от 9000 до 15000, например от 10000 до 14000 а.е.м.

В одном из возможных вариантов осуществления полиамид может иметь число концевых аминогрупп (NH2), равное числу карбоксильных концевых групп (СООН), например, в обоих случаях, равное 47.

Согласно некоторым вариантам осуществления изобретения в описанном способе можно использовать полиамид с числом концевых аминогрупп, меньшим числа карбоксильных концевых групп. В некоторых вариантах осуществления количество концевых аминогрупп (КАГ) составляет от 5 до 60 мэкв./кг. В предпочтительных вариантах осуществления полиамид имеет количество КАГ менее 55, предпочтительно составляющее от 5 до 45 мэкв./кг. В некоторых вариантах осуществления полиамид характеризуется числом КАГ от 5 до 35. В определенных вариантах осуществления число карбоксильных концевых групп (ККГ) составляет от 40 до 200 мэкв./кг. В некоторых особенно предпочтительных вариантах осуществления используют полиамид с числом ККГ, составляющим от 80 до 100.

Общее число концевых групп (ОКГ) предпочтительно составляет от 5 до 155 мэкв./кг.

Согласно некоторым вариантам осуществления полиамид может характеризоваться относительной вязкостью, составляющей от 2 до 3, а предпочтительно - от 2,2 до 2,8 (измеренной в 95,7%-ной серной кислоте).

Как будет очевидно далее, число карбоксильных концевых групп, превышающее число концевых аминогрупп, может создавать возможность для связывания большего количества молекул простого полиэфирамина в конечном полимере.

В предпочтительных вариантах осуществления реакция между простым полиэфирамином и полиамидом может иметь место при температурах, составляющих от 220 до 350°С, необязательно в реакционной емкости, находящейся под давлением. Если реакция имеет место непосредственно в одном или нескольких экструдерах, в них могут достигаться внутренние температуры, находящиеся в диапазоне значений, указанных выше, в зонах, в которых имеют место контакт и взаимодействие между простым полиэфирамином и полиамидом.

Нить, полученная в результате экструзии полимера, согласно способу, описанному в настоящем документе, может представлять собой многофиламентную текстильную нить типа LOY (нить с низким показателем ориентации), ΡΟΥ (частично ориентированную нить) или FDY (полностью вытянутую нить).

Как упомянуто, филамент может быть непрерывным и использоваться как таковой или разделяться на штапельные волокна длиной, например, от 10 до 100 мм.

Штапельные волокна можно превращать в непрерывные нити с использованием известных процессов прядения.

Согласно дополнительному аспекту штапельные волокна можно использовать для изготовления нетканых материалов с формированием волокнистых тканей, которые далее подвергаются воздействию процессов механического, гидравлического, химического или термического связывания, либо их комбинации.

Нити можно использовать в ткацких процессах, вязальных процессах или для обоих вариантов применения.

Нити, полученные с помощью процедуры, описанной в настоящем документе, далее можно подвергать обработке для модифицирования их физических и механических характеристик. В некоторых вариантах осуществления изобретения нити можно объединять с другими нитями для получения композитных изделий. В определенных вариантах осуществления нити, полученные из фильеры, можно текстурировать или придавать им структуру таслана, растягивать, объединять с эластичными нитями, например, с помощью прошивочной или окруточной насадки либо других подходящих устройств.

Как указано выше, нить может быть однокомпонентной. В данном случае филамент или филаменты, из которых она формируется, состоят из одного и того же материала. В других вариантах осуществления изобретения нить может быть многокомпонентной, например двухкомпонентной. Один, несколько или каждый филамент, формирующий нить, в данном случае содержит две части, образованные двумя различными полимерами. В некоторых вариантах осуществления филамент заключает в себе внутреннее ядро и внешний покровный слой (двухкомпонентное волокно типа «ядро-оболочка»), полученные из разных полимеров. Согласно возможным вариантам осуществления внешняя часть или оболочка, которая окружает внутреннее ядро, может быть получена с использованием полимера с высоким влагопоглощением, содержащего полиамид и простой полиэфирамин, тогда как ядро может быть получено с помощью другого полимера, например полиамида без молекул простого полиэфирамина. В некоторых вариантах осуществления ядро из нейлона 6 или нейлона 6,6 можно экструдировать с оболочкой из полиамида и простого полиэфирамина, полученной, как описано в настоящем документе.

В некоторых вариантах осуществления изобретения двухкомпонентное волокно может иметь в своем составе второй компонент, состоящий из термопластичного полипропилена или полиуретана, или сложного полиэфира, например полиэтилентерефталата или полибутилентерефталата, или содержащий их в себе.

В других вариантах осуществления два компонента, которые образуют каждый филамент, могут быть расположены бок о бок один с другим (двухкомпонентное волокно типа «бок о бок»), а не вставлены один внутрь другого.

Экструзионные головки для производства многокомпонентных волокон, в частности двухкомпонентных волокон, известны и могут предпочтительно использоваться в связи с настоящим способом.

В некоторых вариантах осуществления можно получать двухкомпонентные нити, в которых от 10% до 95% масс., предпочтительно от 50% до 80% масс. полимера, из которого они образованы, представляет собой полимер, содержащий полиамид и простой полиэфирамин, тогда как остальная часть состоит из полиамида или полимера другого вида, например полипропилена.

В некоторых вариантах осуществления экструдируют нить с числом филаментов, составляющим от 1 до 300.

Согласно определенным вариантам осуществления нить имеет линейную плотность, составляющую от 5 до 6000 дтекс. В предпочтительных вариантах осуществления нить характеризуется величиной DPF (дтекс на филамент), составляющей от 0,5 до 20.

В некоторых особенно предпочтительных вариантах осуществления нить имеет число филаментов, составляющее от 1 (одиночный филамент) до 100, предпочтительно от 30 до 60, и линейную плотность, составляющую от 7 до 140 дтекс, предпочтительно от 40 до 60 дтекс. В определенных вариантах осуществления полимер экструдируют со скоростью экструзии от 20 до 80 см/с. Филаменты, выходящие из фильеры, предпочтительно можно охлаждать известным способом, например в токе воздуха.

На данной стадии одиночные филаменты охлаждают поперечным потоком воздуха и сводят вместе в направлении промасливающего устройства и через него, чтобы объединять их таким образом для формирования многофиламентной нити. Далее по ходу потока нить можно подавать вокруг одного или нескольких натяжных и/или ослабляющих и/или стабилизирующих роликов, снабженных приводом и регулируемых по окружным скоростям, которые могут отличаться одна от другой, для получения на выходе нити требуемой и желаемой степени натяжения и/или ориентации.

В некоторых вариантах осуществления нить подвергают удлинению, составляющему от 20% до 60%.

В конечном итоге, нить наматывают для формирования бобины или упаковки. Скорость намотки может составлять, например, от 1000 до 5500 м/мин.

Дополнительные предпочтительные характеристики и варианты осуществления изобретения описаны далее в настоящем документе и указаны в прилагаемой формуле изобретения, которая образует неотъемлемую часть настоящего описания. В кратком описании, представленном выше, выявлены характеристики различных вариантов осуществления настоящего изобретения с тем, чтобы следующее ниже подробное описание могло лучше восприниматься и чтобы представленные усовершенствования в данной области техники могли быть лучше оценены. Естественно, существуют и другие характеристики изобретения, которые будут описаны ниже и изложены в прилагаемой формуле изобретения. В связи с этим перед подробной иллюстрацией различных вариантов осуществления изобретения необходимо понимать, что разнообразные варианты осуществления изобретения не ограничены в своем применении элементами структуры и расположениями компонентов, изложенными в следующем ниже описании или проиллюстрированными на чертежах. Данное изобретение можно осуществлять в других вариантах исполнения, а также реализовывать и воплощать на практике разнообразными способами. Кроме того, должно быть понятно, что фразеология и терминология, используемые в настоящем документе, предназначены исключительно для описательных целей и не должны рассматриваться как ограничивающие.

С учетом вышесказанного, специалистам в данной области техники будет очевидно, что концепцию, на которой основано изобретение, можно легко использовать как основу для разработки других структур, других способов и/или других систем, предназначенных для воплощения разнообразных целей настоящего изобретения. Следовательно, важно, что формула изобретения должна рассматриваться как включающая в себя указанные эквивалентные варианты, которые не отступают от сути и объема настоящего изобретения.

Краткое описание чертежей

Данное изобретение будет лучше восприниматься в комбинации с описанием и сопроводительными чертежами, который отображает неограничивающий вариант практического воплощения установки по изобретению. Более конкретно, на чертежах:

на фиг. 1-6 показаны схемы системы для получения нити при помощи способа настоящего описания в шести вариантах осуществления изобретения.

Подробное описание варианта осуществления

Следующее ниже подробное описание примеров вариантов осуществления изобретения относится к сопроводительным чертежам. Одни и те же номера позиций на разных чертежах обозначают идентичные или схожие элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Далее, следующее ниже подробное описание не ограничивает изобретение. Вместо этого объем изобретения определяется прилагаемой формулой изобретения.

Ссылки во всем описании на «вариант осуществления» или «данный вариант осуществления» или «некоторые варианты осуществления» означают, что рассматриваемая характеристика, структура или элемент, излагаемые в связи с вариантом осуществления, включены в по меньшей мере один вариант осуществления описываемого объекта патентования. С учетом вышесказанного, фраза «в варианте осуществления» или «в данном варианте осуществления» или «в некоторых вариантах осуществления» в различных точках на протяжении описания не обязательно относится к одному и тому же варианту осуществления или вариантам осуществления. Более того, конкретные характеристики, структуры или элементы можно объединять любым подходящим способом в одном или нескольких вариантах осуществления.

Схема на фиг. 1 отображает систему или устройство для получения синтетической нити согласно одному из вариантов осуществления способа по настоящему изобретению. Номер 1 указывает на систему в целом. Она включает в себя первый экструдер 3, в который подается полимер, поступающий из емкости 5 по линии 4 подачи.

Данный полимер может представлять собой полиамид (нейлон) 6,6; полиамид 6 или другой полимер, описанный выше. Далее в настоящем документе полимер, подаваемый в линию 4, указан просто как нейлон или полиамид 6,6; очевидно, что в иных вариантах осуществления можно использовать другие полимеры.

В некоторых вариантах осуществления экструдер 3 может заключать в себе один шнек. В других вариантах осуществления можно использовать двухшнековый экструдер 3.

По маршруту подачи полимера подают простой полиэфирамин, например полиэфирдиамин формулы (I). Номер 6 показывает в целом емкость для простого полиэфирамина, который дозируют насосом 7 и подают по линиям 8, 8А, 8В, 8С в экструдер.

Предпочтительно полиэфирдиамин впрыскивают в экструдер в зоне, расположенной после точки подачи полимера в направлении подачи полимера в экструдер. В некоторых вариантах осуществления простой полиэфирамин впрыскивают в одной точке экструдера. В улучшенных вариантах осуществления простой полиэфирамин впрыскивают в экструдер во множестве точек или позиций, расположенных последовательно по пути воплощения экструзии. Таким образом, полимер по меньшей мере частично растворяется до контактирования с простым полиэфирамином. Схема на фиг. 1 показывает систему с тремя точками впрыска простого полиэфирамина в камеру экструдера, но должно быть понятно, что это является лишь одним из возможных вариантов осуществления, приведенным в качестве примера, и что число точек впрыска простого полиэфирамина может различаться.

В концевой зоне экструдера 3 полиамид смешивается с простым полиэфирамином.

Полученную смесь подают во второй экструдер 11 по линии 9. В некоторых вариантах осуществления смесь простого полиэфирамина и полиамида, поступающую из первого экструдера 3, впрыскивают в одну или, предпочтительно, во множество точек или позиций по маршруту подачи питания второго экструдера, как схематично представлено линиями 9А, 9В, 9С на фиг. 1. Число точек или позиций впрыска полиамида и простого полиэфирамина во второй экструдер может быть переменным. В примере, представленном в виде схемы, предусмотрены три позиции впрыска, но должно быть понятно, что это является лишь одной из возможных конфигураций системы.

Дополнительно отмеренную дозу полиамида подают во второй экструдер 11 из второй емкости 13 через систему 15 дозирования.

В некоторых вариантах осуществления полиамид, подаваемый из емкости 13 во второй экструдер 11, является таким же, что и полиамид емкости 5. В данном случае могла бы быть предусмотрена одна емкость и, необязательно, двойная система дозирования в два экструдера 3, 11.

В других вариантах осуществления полиамид, подаваемый во второй экструдер 11, отличается от полиамида, подаваемого в первый экструдер 3. Например, полиамид, подаваемый в первый экструдер 3, может иметь отношение карбоксильных концевых групп к концевым аминогруппам, превышающее 1, предпочтительно равное 1,5 или больше, еще более предпочтительно более 1,8, например около 2. С учетом вышесказанного данный полиамид имеет число карбоксильных концевых групп, превышающее число концевых аминогрупп. В некоторых вариантах осуществления число карбоксильных концевых групп составляет от 80 до 100, а число концевых аминогрупп составляет от 40 до 50.

Полиамид, подаваемый в первый экструдер 3, может иметь вязкость, составляющую от 10 до 100 Па⋅с. В некоторых вариантах осуществления полиамид, подаваемый в экструдер 3, может иметь вязкость, составляющую от 15 до 70 Па⋅с и, в частности, от 20 до 50 Па⋅с.

Вязкость (Па⋅с) расплава измеряют с помощью капиллярного реометра при температуре 290°С и различных градиентах скорости (с-1), как правило, составляющих от 10 до 10000 с-1.

Полиамид, подаваемый во второй экструдер 11, может иметь отношение карбоксильных концевых групп к концевым аминогруппам, составляющее около 1. В некоторых вариантах осуществления полиамид, подаваемый во второй экструдер 11, может иметь число карбоксильных концевых групп и число концевых аминогрупп, составляющее от 30 до 60 мэкв./кг, например от 40 до 50 мэкв./кг.

В некоторых вариантах осуществления вязкость полиамида, подаваемого во второй экструдер 11, может быть больше вязкости полиамида, подаваемого в экструдер 3. Например, вязкость полиамида, подаваемого в экструдер 11, может составлять от 30 до 150 Па⋅с, предпочтительно от 50 до 100 Па⋅с.

В некоторых вариантах осуществления со вторым экструдером 11 может быть соединен контейнер 17 для добавки, а также система 19 дозирования для отмеривания добавки и смешивания ее в экструдере 11 с полиамидом, поступающим из емкости 13. В определенных вариантах осуществления две системы 19 и 15 дозирования, соответственно, подают добавку и полиамид в бункер, где они смешиваются перед подачей в экструдер 11.

Добавка, находящаяся в емкости 17, может иметь в своем составе удлинитель цепи или реагент для прививки термопластичных полимеров и, в частности, полиамидов, полученных с возможностью взаимодействия с карбоксильными и аминовыми группами. В некоторых вариантах осуществления добавка может представлять собой удлинитель цепи Joncryl® ADR-3400, производимый фирмой BASF. Другими подходящими добавками могут быть продукты Fusabond N493, производимый фирмой DuPont; Orgalloy R 6000-6600, производимый фирмой Athochem, и Irgarod RA20, производимый фирмой Ciba Specialty Chemicals.

Экструдер 11 может быть снабжен динамическим смесителем 21 и системой 23 дегазирования для удаления пара, который образуется в результате химической реакции внутри экструдера 11, как будет более подробно пояснено ниже. Полученный полимер подают насосом 31 в фильеру 33, с помощью которой формируются филаменты F, собираемые в нить Y, которую затем сматывают в бобину В.

В некоторых вариантах осуществления изобретения филаменты F1, формируемые фильерой 33, охлаждают в зоне 35 охлаждения, например, струями холодного воздуха. Ниже по ходу потока после зоны 35 охлаждения могут быть предусмотрены промасливающие устройства 37, через которые проходят филаменты F1 перед их сбором для формирования одиночной нити F.

Между промасливающими устройствами 37 и моталкой могут быть размещены один или несколько прядильных роликов или пар прядильных роликов В для сообщения определенной степени натяжения нити F. Схема на фиг. 1 отображает три прядильные коробки 39, 41 и 43, каждая из которых заключает в себе одну пару роликов. Нить следует по маршруту, в ходе которого она совершает один или несколько поворотов вокруг каждой пары роликов, образующих прядильную коробку. Скорость прядильных роликов регулируют таким образом, чтобы сообщать нити требуемую степень натяжения, а затем ориентировать ее в соответствии с требованиями.

В некоторых вариантах осуществления изобретения прядильные коробки контролируют таким образом, чтобы создавать натяжение, не превышающее 10, и натяжение при намотке нити, не превышающее 0,5 г/DPF (DPF = дтекс на филамент). Например, в нити с линейной плотностью 54 дтекс и состоящей из 40 филаментов, характеризующейся величиной DPF, равной 1,35 (54/40=1,35), натяжение при намотке равно 10 г или меньше.

Прядильные коробки могут характеризоваться постепенно увеличивающейся скоростью подачи. В некоторых вариантах осуществления с использованием трех прядильных коробок, как проиллюстрировано, окружную скорость вращения можно повышать от 3600 м/мин для прядильной коробки 39; 3800 м/мин для прядильной коробки 41 и 4000 м/мин для прядильной коробки 43 до величины, которая будет такой же, что и скорость намотки на бобине В.

В некоторых вариантах осуществления на пути нити может быть предусмотрена прошивочная насадка 45.

В дополнительном варианте осуществления, не показанном на схеме, в экструдер 3 можно подавать простой полиэфирамин, в частности, например, простой полиэфирдиамин, а также реагент для прививки и/или удлинитель цепи, или другую добавку, которая способствует протеканию реакции между простым полиэфирамином и полиамидом. Добавку можно подавать в экструдер с использованием контейнера или емкости вместо контейнера 5. Порядок расположения точек впрыска реагента для прививки или другой добавки и простого полиэфирамина можно изменять. Полиамид можно подавать только во второй экструдер 11. В дополнительных вариантах осуществления полиамид также можно подавать в первый экструдер вместе с простым полиэфирамином и реагентом для прививки или другой добавкой.

В модифицированных вариантах осуществления простой полиэфирамин и/или полиамид можно подавать в первый экструдер и/или во второй экструдер, по отдельности или в сочетании, без реагента для прививки, удлинителя цепи или другой добавки.

На фиг. 2 схематично показан второй, приведенный в качестве примера, вариант осуществления системы для получения нити согласно способу, описанному в настоящем документе. Одинаковые номера позиций показывают элементы, одинаковые или эквивалентные элементам, описанным со ссылкой на фиг. 1, и не будут описываться снова. В данном варианте осуществления предусмотрен один экструдер 101. В некоторых вариантах осуществления экструдер 101 может быть одношнековым экструдером. В других вариантах осуществления экструдер 101 может быть двухшнековым экструдером.

Полиамид, доставляемый, например, из емкости 113, подают в экструдер 101. Например, емкость 113 может заключать в себе полиамид 6,6 или полиамид 6 в форме крошек. Полиамид можно подавать в экструдер 101 через систему 115 дозирования. В некоторых вариантах осуществления в экструдер 101 подают реагент для прививки, удлинитель цепи или другой дополнительный компонент, который способствует образованию конечного полимера. Реагент для прививки или другая добавка может быть заключена в контейнер или емкость 117. Для подачи реагента для прививки или другой добавки в экструдер 101 может быть предусмотрена система 119 дозирования. В других вариантах осуществления изобретения реагент для прививки может быть исключен.

В некоторых вариантах осуществления система может включать в себя емкость 106, заключающую в себе простой полиэфирамин, который можно подавать в экструдер 101, например, насосом 107. Простой полиэфирамин подают в камеру экструдера в одной или нескольких точках или позициях, предпочтительно ниже по ходу потока после точки ввода подачи полиамида и реагента для прививки, в случае его использования. Проиллюстрированный вариант осуществления отображает, исключительно в качестве примера, четыре точки или позиции ввода подачи простого полиэфирамина.

Система дегазирования, фильера и система охлаждения, а также навивание филаментов и нити F, образуемой указанными филаментами, могут быть по существу аналогичны тому, что описано со ссылкой на фиг. 1.

На фиг. 3 показан дополнительный вариант осуществления системы для воплощения способа, описанного в настоящем документе. Одинаковые номера позиций показывают элементы, одинаковые или эквивалентные элементам, проиллюстрированным со ссылкой на вариант осуществления фиг. 1. В примере фиг. 3 предусмотрены первый экструдер 3 и второй экструдер 11 в последовательном или каскадном размещении, таком, что полимер, вытесненный из экструдера 3, подают во второй экструдер 11 во множестве точек 9А, 9В, 9С ввода подачи.

С первым экструдером 3 может быть соединен контейнер 17, оснащенный дозирующим устройством 19 для отмеривания добавки, например реагента для прививки или удлинителя цепи, направляемой в первый экструдер 3. Добавка может находиться в гранулированной или порошковой форме и ее можно по