Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками, осуществляют формирование гарнисажа на днище наклоненного окомкователя. Вводят первый поток шихты в поток сжатого газа с образованием газовлагошихтовой струи, формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты. Зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, выполняют в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Проводят деление упомянутого плотного слоя на зародыши, очистку гарнисажа от зародышей вращающимся барабаном с ребрами. Формируют перекат зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя, доокомкование зародышей шихтой второго потока до окатышей. При этом перекат зародышей в холостой зоне окомкователя в нижнюю часть окомкователя осуществляют ускоренно посредством вращающегося барабана с ребрами, снабженного приводом, после чего в нижней части днища окомкователя отбирают не менее 10 зародышей, измеряют размеры их ребер, рассчитывают степень деформации зародышей и задают угол наклона днища тарели к горизонту. Изобретение обеспечивает повышение производительности окомкователя и прочности окатышей. 3 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь, очистку гарнисажа, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку окатышей (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с. 82-92). Недостатком способа является низкая производительность и прочность окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, перекат зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя, доокомкование зародышей шихтой второго потока до окатышей (см. Патент №2356951, Россия, МПК 7, С22В 1/24, Б.И. №15, опубл. 27.05.2009).

Техническая проблема заключается в том, что перекат зародышей в холостой зоне тарели окомкователя осуществляется с низкой скоростью, что ведет к снижению производительности окомкователя и прочности получаемых окатышей. Другим недостатком известного способа получения окатышей является трудность подбора угла наклона днища тарели к горизонту, поскольку неизвестна степень деформации зародышей при их перекате и транспортировке в холостой зоне окомкователя в нижнюю часть днища окомкователя. Как было установлено экспериментально степень деформации ребер и зародышей непосредственно влияет на величину угла наклона днища тарели к горизонту. Причем, чем выше степень деформации зародыша и его округлость, тем меньше у зародыша угол переката и, соответственно, угол наклона днища тарели к горизонту. В результате меняются условия переката в рабочей зоне окомкователя. Полученные из напыленного слоя шихты зародыши представляют собой недеформированные брикеты правильной кубической формы. Если условно предположить, что после переката зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя он не деформируется, то для обеспечения переката зародышей такой формы на днище тарели в рабочей зоне окомкователя угол наклона днища тарели к горизонту должен быть не менее 45 градусов. В реальном процессе переката зародышей в холостой зоне тарели в нижнюю часть днища тарели происходит деформация ребер зародышей и он становится более округлым. Вследствие чего меняются условия доокомкования зародышей до окатышей в режиме переката в рабочей зоне тарели и величина угла наклона днища тарели к горизонту уменьшается. Из этого следует, что в холостой и в рабочей зонах условия деформации отличаются. Решение технической проблемы заключается в необходимости сближения условий деформации в этих зонах друг к другу. Для решения технической проблемы необходимо искусственно организовать частичную деформацию зародышей и их ускоренный перекат в холостой зоне окомкователя. Затем следует вычислить степень деформации зародышей в этой зоне и рассчитать угол наклона днища тарели к горизонту. Откорректированная величина угла наклона днища тарели к горизонту обеспечит рабочий режим переката шихтовых материалов в окомкователе с более высокой производительностью и позволит получить окатыши с более высокой прочностью.

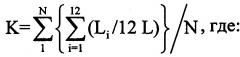

Для решения технической проблемы в способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, перекат зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя, доокомкование зародышей шихтой второго потока до окатышей, перекат зародышей в холостой зоне окомкователя в нижнюю часть окомкователя осуществляют ускоренно посредством вращающегося барабана с ребрами, снабженного приводом, после чего в нижней части днища окомкователя отбирают зародыши в количестве не менее 10 штук, измеряют размеры ребер каждого зародыша, затем рассчитывают степень деформации зародышей по выражению,

где

K - степень деформации зародышей;

N - количество зародышей, отобранных в нижней части окомкователя;

i - число ребер зародыша, i=…12;

Li - длина ребра зародыша, мм;

L - первоначальная длина ребра зародыша после деления напыленного слоя шихты на зародыши, мм;

и задают угол наклона днища тарели к горизонту по формуле γ=arctg (К),

где

γ - угол наклона днища тарели к горизонту, градусы;

К - степень деформации зародышей.

Сущность изобретения заключается в следующем. В ходе зародыше-образования и последующей транспортировки зародышей в холостой зоне тарели в нижнюю часть окомкователя перекат зародышей осуществляется ускоренно посредством вращающегося барабана с ребрами, предназначенного для очистки шихтового гарнисажа от зародышей. Для этого вращающийся барабан снабжен механическим приводом, позволяющим ускоренно транспортировать зародыши по шихтовому гарнисажу холостой зоны окомкователя в нижнюю часть днища тарели независимо от механической работы окомкователя. В процессе ускоренного переката зародышей происходит их ударное взаимодействие друг с другом, с шихтовым и бортовым гарнисажем, частичная деформация и упрочняющий наклеп поверхности зародышей. За счет этих процессов повышается производительность окомкователя и прочность окатышей. Частично деформированные зародыши с более округлой формой позволяют ускорить процессы переката и доокомкования зародышей в рабочей зоне окомкователя, которые также способствуют повышению производительности окомкователя. Для того чтобы обеспечить оптимальные условия доокомкования деформированных зародышей в рабочей зоне окомкователя и назначить угол наклона днища тарели к горизонту, предложен комплекс измерительных мероприятий в процессе реализации способа получения окатышей. Для этого в нижней части днища окомкователя отбирают деформированные зародыши в количестве не менее 10 штук, измеряют размеры 12 ребер каждого зародыша, а затем вычисляют степень деформации всей отобранной партии зародышей по выражению и задают откорректированное значение угла наклона днища тарели к горизонту по формуле γ=arctg (К).

Количество зародышей для измерений должно быть не менее 10 штук. В этом случае обеспечивается достоверность измерений и последующих расчетов величин К и γ. Если число зародышей будет менее 10 штук, то в этом случае уменьшается достоверность полученных результатов и техническая проблема не будет решена, поскольку угол γ может быть вычислен не точно.

В настоящем техническом решении предложено корректировать значение угла наклона днища терели к горизонту с помощью измерительных и вычислительных мероприятий. Уменьшать величину угла невозможно, поскольку это приведет к нарушению режима переката и осуществлению способа получения окатышей, что не позволяет решить указанную техническую проблему. Увеличение угла наклона технически возможно, но требует установки дополнительных отражающих экранов, изменения влажности шихты, уменьшения частоты вращения днища тарели, что технически сложно и приведет к уменьшению производительности окомкователя.

Отличительные признаки способа получения окатышей, предложенные в заявленной последовательности, формируют новые положительные свойства: организация упрочняющего наклепа поверхности зародышей в процессе ускоренного переката зародышей, за счет чего повышается производительность окомкователя и прочность окатышей; организация одновременно развивающихся процессов частичной деформации и упрочняющего наклепа; независимость процессов зародышеобразования и переката зародышей в холостой зоне окомкователя, сформированных ускорением зародышей вращающимся барабаном с ребрами, снабженным приводом, от угла наклона днища тарели к горизонту; получение частично деформированных зародышей в холостой зоне окомкователя, позволяющих ускорить процессы переката и доокомкования зародышей в рабочей зоне окомкователя; сближение условий деформации зародышей в холостой и в рабочей зонах днища окомкователя; назначение оптимальной величины угла наклона днища тарели к горизонту по новому эмпирическому выражению, полученному на основе новых измерительных и вычислительных мероприятий. Заявленные параметры и новые свойства способа получения окатышей позволяют решить указанную техническую проблему и получать окатыши с более высокой прочностью и производительностью.

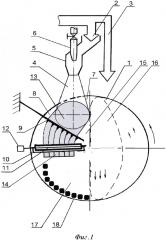

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показано положение недеформированного зародыша после деления напыленного слоя шихты на зародыши на днище тарели окомкователя. На фигуре 3 показан частично деформированный зародыш в нижней части днища тарели после ускоренного переката. Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 служит струйный аппарат 5. Струйный аппарат содержит тракт подачи сжатого газа 6. Окомкователь содержит днище 7, шихтовый гарнисаж 8, продольный делитель 9, поперечный делитель 10, предназначенный для очистки шихтового гарнисажа от зародышей, выполненный в виде вращающегося барабана И, снабженного ребрами. Днище тарели окомкователя наклонено под углом к горизонту (фигура 2). Вращающийся барабан снабжен механическим приводом 12. В процессе работы окомкователя образуется плотный слой шихты 13, который продольным делителем 9 делится на продольные шихтовые полоски. В процессе работы окомкователя на плотном слое шихты 13 вращающимся барабаном 11 с ребрами наносятся поперечные разрезы и формируются недеформированные влажные шихтовые зародыши 14. Работа делителей 9 и 10 направлена на получение зародышей правильной кубической формы с заданным размером ребер L (фигура 2). На днище окомкователя формируется зона 15, свободная от комкуемых материалов, зона 16, занятая комкуемыми материалами, и нижняя часть днища окомкователя 17 для отбора частично деформированных зародышей 18 с размером ребер Li (фигура 3).

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 служит струйный аппарат 5, в корпус которого подается шихта потока 2 и сжатый газ, подаваемый из тракта 6. Для осуществления технологического процесса окомко-вания шихты в режиме переката днище 7 тарели окомкователя наклонено под углом к горизонту (фигура 2). На днище 7 окомкователя формируется шихтовый гарнисаж 8. В процессе работы устройства в зоне 15 струйный аппарат 5 формирует газовлагошихтовую струю 4, которая образует плотный слой шихты 13. В процессе вращения днища окомкователя плотный слой шихты продольным делителем 9 делится на продольные шихтовые полоски, а поперечный делитель 10, выполненный в виде вращающегося барабана 11, снабженного ребрами и механическим приводом 12, формирует недеформированные зародыши 14. Конструкции делителей 9 и 10 позволяют получать недеформированные зародыши правильной кубической формы с размерами ребер L (фигура 2). Вращающийся барабан 11, снабженный механическим приводом 12, интенсивно очищает шихтовый гарнисаж от зародышей и ускоренно перекатывает зародыши 14 в нижнюю часть днища окомкователя 17, где производится отбор частично деформированных зародышей 18 в количестве N не менее 10 штук (фигура 1) для организации измерительных мероприятий. У каждого зародыша измеряют размеры всех 12 ребер (фигура 3), после чего рассчитывают степень деформации К всей партии зародышей по вышеприведенному выражению и вычисляют угол наклона днища тарели к горизонту у. После этого координатным устройством окомкователя (на фигурах не показано) задают откорректированный угол γ наклона днища тарели к горизонту. Затем частично деформированные зародыши поступают в зону 16, где происходит их доокомкование потоком шихты 3 до кондиционных окатышей. На действующем оборудовании корректировку угла наклона днища тарели можно производить без остановки производства.

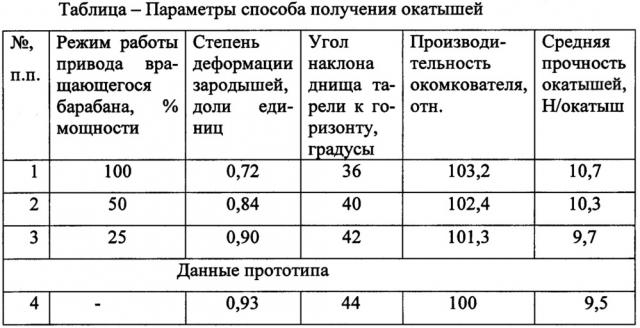

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, представленной на фигуре 1. В рабочее пространство окомкователя диаметром 0,62 м загружали влажную шихту, содержащую концентрат Тейского месторождения и 1% бентонита в качестве связки. Шихту загружали двумя потоками. Первый поток шихты в количестве 4 кг подавали в струйный аппарат и напыляли сжатым воздухом на гарнисаж. Продольный делитель и ребра барабана, предназначенного для очистки гарнисажа от зародышей и ускоренного переката зародышей, были выполнены из нержавеющей стали толщиной 0,5 мм. Длина барабана составляла 250 мм, а его диаметр 60 мм. Барабан был снабжен электроприводом с частотным регулятором мощности, необходимым для регулирования частоты вращения барабана. Частоту вращения барабана меняли изменением режима работы привода вращающегося барабана и, тем самым, регулировали степень деформации зародышей. В нижней части днища окомкователя в каждом эксперименте отбирали не менее 10 зародышей, у которых измеряли число ребер и размеры каждого ребра. После чего рассчитывали степень деформации зародышей и угол наклона днища тарели к горизонту по вышеприведенной методике. Затем днище тарели устанавливали под откорректированным углом наклона к горизонту и в рабочую зону окомкователя подавали второй поток шихты в количестве 6 кг и зародыши доокомковывали до кондиционных размеров. Сжатый воздух подавали от компрессорной установки КУ-22. Воду, подаваемую на увлажнение зародышей, распыляли сжатым воздухом. В конце доокомкования определяли выход кондиционных окатышей диаметром 14-16 мм, по которому рассчитывали производительность окомкователя, и измеряли прочность окатышей на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на ускоренном перекате зародышей в холостой зоне окомкователя вращающимся барабаном с ребрами, снабженным приводом, отборе зародышей в нижней части днища окомкователя, измерении размеров каждого зародыша, расчете степени деформации зародышей и вычислении угла наклона днища тарели к горизонту, позволяет повысить производительность окомкователя на 1,3-3,2% и прочность окатышей на 2,1-10,5%.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, наклоненного под углом к горизонту, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей вращающимся барабаном с ребрами, перекат зародышей в холостой зоне окомкователя в нижнюю часть днища окомкователя, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что перекат зародышей в холостой зоне окомкователя в нижнюю часть окомкователя осуществляют ускоренно посредством вращающегося барабана с ребрами, снабженного приводом, после чего в нижней части днища окомкователя отбирают зародыши в количестве не менее 10 штук, измеряют размеры ребер каждого зародыша, затем рассчитывают степень деформации зародышей по выражению

К - степень деформации зародышей;

N - количество зародышей, отобранных в нижней части окомкователя;

i - число ребер зародыша, i = 1-12;

Li - длина ребра зародыша, мм;

L - первоначальная длина ребра зародыша после деления напыленного слоя шихты на зародыши, мм;

и задают угол наклона днища тарели к горизонту по формуле γ = arctg (К), град.