Способ получения полимерного покрытия для защиты от уф-излучения печатной продукции по пористому анодированному алюминию

Иллюстрации

Показать всеИзобретение относится к УФ-отверждаемым полимерным покрытиям для защиты печатной продукции по пористому анодированному алюминию от УФ-излучения и может быть использовано в типографии, металлографике, для защиты информационных и рекламных изображений. Описывается способ получения полимерного покрытия, включающий смешение двухфункционального эпоксиакрилового олигомера с ММ 550-800 г/моль, монофункционального мономера изоборнил акрилата с ММ 208 г/моль, фотоинициаторов 1-гидроксициклофенилкетона и 2,4,6-триметилбензоилдифенилфосфиноксида, светостабилизатора - нанокристаллов оксида цинка с размером частиц 40 нм, адгезионной смолы, смачивателя и формирование покрытия методом УФ-отверждения. Изобретение обеспечивает покрытие на пористом анодированном алюминии с повышенной свето- и атмосферостойкостью. 3 з.п. ф-лы, 1 ил., 6 табл., 13 пр.

Реферат

Способ получения полимерного покрытия для защиты от УФ-излучения печатной продукции по пористому анодированному алюминию относится к полимерным УФ-отверждаемым покрытиям для печатной продукции по пористому анодированному алюминию, в частности к УФ-отверждаемым бесцветным покрытиям для защиты поверхностей от ультрафиолетового излучения, и применяется в типографии, в металлографике, в оптике, также в качестве защитного покрытия для информационных и рекламных изображений.

Известен способ получения цветного изображения на изделиях из алюминия, содержащий анодирование, наложение на анодированную поверхность изображения на носителе - сухой пленке с красителем, нагревание и выдержку при повышенных температурах, наполнение в горячей воде [Патент США 4451335, C25D 11/18, 1984].

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относится сложность получения требуемого резкого, контрастного перехода на границе изображений разного цвета, что приводит к размытию изображений и снижению качества.

Также известен способ окрашивания анодированного алюминия методом адсорбции органических красителей в порах оксидного слоя [Справочник по электрохимии. Под редакцией A.M. Сухотина. Химия, 1981, с. 326]. Данный способ позволяет получить гамму различных цветов с хорошей чистотой тона, но органические красители обладают неудовлетворительной светостойкостью.

Наиболее близким по достигаемому результату того же назначения к заявляемому объекту по совокупности признаков является Патент на изобретение RU 2222560, C08L 101/00, C08J 5/18, C08K 5/3492, C08K 5/3435 «Способы и композиции для защиты полимеров от УФ излучения», заявка №2000130235/04 от 30.03.1999. Состав покрытия включает полимерный материал примерно 50-5000 млд по крайней мере одного абсорбера света и примерно 500-12500 млд по крайней мере одного олигомерного, полимерного или высокомолекулярного пространственно затрудненного аминового стабилизатора, имеющего молекулярный вес примерно 500, в котором весовое отношение пространственно затрудненного аминового светостабилизатора к триазину составляет примерно 3:1-20:1, и в котором полимерное изделие представляет собой формованное изделие, экструдированное изделие или двуосноориентированную ленту или пленку.

К причинам, препятствующим достижению требуемого технического результата при использовании известного решения, принятого за прототип, относится то, что пленка, предназначенная для защиты изделия от ультрафиолета, имеет большую толщину не менее 1 мм, при нанесении на анодированный пористый алюминий может привести к искажению цвета и впоследствии к размытию рисунка. Еще одним недостатком является длительное время формирования защитной пленки.

Техническая задача, на решение которой направлено данное изобретение - создание защитного покрытия печатной продукции по пористому анодированному алюминию из фотополимерной композиции, обладающего малой толщиной, оптической прозрачностью, стойкостью к ультрафиолетовому излучению и атмосферостойкостью.

Задача, на решение которой направлено изобретение, заключается в получении защитного УФ-отверждающегося покрытия, обладающего светостойкостью и атмосферостойкостью.

Техническим результатом предлагаемого изобретения является повышение светостойкости и атмосферостойкости поверхности.

Указанный технический результат при осуществлении изобретения достигается использованием 100% УФ-отверждаемой композиции, не содержащей летучего растворителя, с диспергированием в ней 4 мас. % дисперсии нанокристаллов оксида цинка.

Защитное покрытие толщиной 20-30 мкм на поверхности анодированного пористого алюминию формируется методом УФ-отверждения в течение 40 секунд при мощности лампы 400 Вт и интенсивности в областях УФ-С 0 мВт/см2, УФ-В 35 мВт/см2, УФ-А 59 мВт/см2 и УФ-V 50 мВт/см2.

Было установлено, что введение нанокристаллов оксида цинка диаметром 40 нм в фотополимерную композицию УФ-отверждения приводит к улучшению светостойкости, атмосферостойкости, а также улучшению физико-механических свойств. А использование метода УФ-отверждения позволяет упростить и сократить процесс получения защитного покрытия на поверхности анодированного пористого алюминия.

Ни в одном из известных технических решений не указывается использование фотополимеризующейся композиции УФ-отверждения, модифицированной нанокристаллами оксида цинка для создания защитного покрытия печатной продукции по пористому анодированному алюминию.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Получение защитного оптически прозрачного полимерного покрытия для печатной продукции по пористому анодированному алюминию включает создание фотополимеризующейся композиции, путем смешения олигомера, мономера, фотоинициаторов, светостабилизатора (УФ-абсорбера) и других функциональных добавок.

В предпочтительном варианте изобретения фотополимерная композиция УФ-отверждения, из которой формируется прозрачное защитное покрытие, содержит 55-70 мас. % пленкообразователя, 30-45 мас. % мономера (активного разбавителя), 7-12 мас. % фотоинициаторов, 1-2 мас. % адгезионной смолы, 1-2% смачивателя, 2-4 мас. % светостабилизатора (УФ-абсорбера).

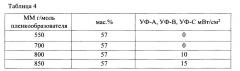

В изобретении в качестве пленкообразующего используют двухфункциональный эпоксиакриловый олигомер с ММ 550 г/моль. Использование пленкообразователя с ММ> 800 г/моль приводит к ухудшению УФ-защиты формируемого покрытия. При увеличении ММ происходит увеличение вязкости, что приводит к неравномерному диспергированию светостабилизатора в смеси и вследствие к потери пленкой селективной пропускающей способности.

В изобретении в качестве мономера используют монофункциональный изоборнил акрилат с ММ 208 г/моль. Применение двухфункционального или трехфункционального разбавителя в фотополимерной композиции приводит к ухудшению защитных свойств образующегося покрытия. При увеличении функциональности ухудшается стабильность фотополимерной композиции при хранении.

В изобретении в качестве фотоинициаторов используют 1-гидроксициклофенилкетон (пики поглощения 244 нм, 280 нм, 330 нм) в количестве 1-3 мас. % и 2,4,6-триметилбензоилдифенилфосфиноксид (пики поглощения 273 нм, 370 нм) в количестве 6-9 мас. %.

В изобретении в качестве светостабилизатора используют дисперсию нанокристаллов оксида цинка марки NANOBYK 3841. NANOBYK 3841 является коммерчески доступной добавкой. Использование 1,5 мас. % дисперсии нанокристаллов оксида цинка недостаточно для достижения требуемого технического результата, а использование 5-6 мас. % дисперсии нанокристаллов оксида цинка приводит к потере оптической прозрачности покрытия и увеличению стоимости изобретения.

Фотополимерная композиция имеет низкую вязкость, которая облегчает нанесение композиции на поверхность пористого анодированного алюминия. Композиция наносится на анодированный пористый алюминий, в порах которого находится краситель и отверждается с помощью ртутной лампы высокого давления мощностью 400 Вт с интенсивностью в областях УФ-С 0 мВт/см2, УФВ 35 мВт/см2, УФ-А 59 мВт/см2 и УФ-V 50 мВт/см2 методом УФ-излучения. Это приводит к упрощению процесса печати по анодированному пористому алюминию и получению светостойкого качественного изображения.

Нанесение композиции осуществляют различными способами, например, распылением, аппликатором.

Отвержденное покрытие обладает хорошими физико-механическими свойствами, включая светостойкость, атмосферостойкость, гидрофобность, твердость, адгезию.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1. Для получения защитного полимерного покрытия готовят фотополимерную композицию путем последовательного смешения 57 мас. % пленкообразователя с ММ 550 г/моль, 31 мас. % монофункционального активного разбавителя, 9 мас. % фотоинициаторов, 1,5 мас. % адгезионной смолы, 1,5 мас. % смачивателя. Затем вводят 2 мас. % нанокристаллов оксида цинка и диспергируют в течение 30 минут. Полученную композицию наносят толщиной 20-30 мкм на поверхность анодированного пористого алюминия, в порах которого находится краситель. После этого композицию отверждают в течение 40 секунд под ртутной лампой мощностью 400 Вт.

Полученные экспериментальные данные показали, что введение 2 мас. % нанокристаллов оксида цинка не достаточно для достижения требуемого технического результата.

Пример 2. Пример 2 отличается от примера 1 содержанием нанокристаллов оксида цинка (4 мас. %). Композиция является бесцветной, устойчивой к пожелтению. Осмотр внешнего вида покрытия после отверждения показал оптическую прозрачность покрытия, не искажающую цвет изображения. Полученные экспериментальные данные показали, что введение 4 мас. % нанокристаллов оксида цинка достаточно для достижения требуемого технического результата.

Пример 3. Аналогично примеру 1, только содержит 5 мас. % нанокристаллов оксида цинка. Образующееся покрытие теряет оптическую прозрачность. Технический результат не достигается.

Пример 4. Аналогичен примеру 2, только содержит пленкообразователь с ММ 700 г/моль. Композиция является бесцветной, устойчивой к пожелтению. Осмотр внешнего вида покрытия после отверждения показал оптическую прозрачность покрытия, не искажающую цвет изображения. Полученные экспериментальные данные показали, что увеличение ММ до 700 г/моль не ухудшает свойства покрытия. Технический результат достигается.

Пример 5. Аналогичен примеру 2, только содержит пленкообразователь с ММ 800 г/моль. Композиция является бесцветной, устойчивой к пожелтению. Осмотр внешнего вида покрытия после отверждения показал оптическую прозрачность покрытия, не искажающую цвет изображения. Полученные экспериментальные данные показали, что увеличение ММ до 800 г/моль не ухудшает свойства покрытия. Технический результат достигается.

Пример 6. Аналогичен примеру 2, только содержит пленкообразователь с ММ> 800 г/моль. Вязкость композиции увеличивается, вследствие чего нанокристаллы оксида цинка плохо распределяются в полимерной матрице. Полученные экспериментальные данные показали, что увеличение ММ> 800 г/моль приводит к ухудшению защитных свойств покрытия. Технический результат не достигается.

Пример 7. Аналогичен примеру 2, только содержит двухфункциональный активный разбавитель. Ухудшается стабильность фотополимерной композиции при хранении, ухудшаются защитные свойства образующегося покрытия. Технический результат не достигается.

Пример 8. Аналогичен примеру 2, только содержит трифункциональный активный разбавитель. Ухудшается стабильность фотополимерной композиции при хранении, ухудшаются защитные свойства образующегося покрытия. Технический результат не достигается.

Пример 9. При создании фотополимерной композиции введено 55 мас. % пленкообразователя с ММ 550 г/моль и 45 мас. % монофункционального активного разбавителя. Хорошая реакционная способность и физико-механические свойства. Технический результат достигается.

Пример 10. Аналогичен примеру 9, только содержит 60 мас. % пленкообразователя с ММ 550 г/моль и 40 мас. % монофункционального активного разбавителя. Хорошая реакционная способность и физико-механические свойства. Технический результат достигается.

Пример 11. Аналогичен примеру 9, только содержит 70 мас. % пленкообразователя с ММ 550 г/моль и 30 мас. % монофункционального активного разбавителя. Хорошая реакционная способность и физико-механические свойства. Технический результат достигается.

Пример 12. Аналогичен примеру 9, только содержит 50 мас. % пленкообразователя с ММ 550 г/моль и 50 мас. % монофункционального активного разбавителя. Неудовлетворительная реакционная способность, но хорошие физико-механические свойства. Технический результат достигается частично.

Пример 13. Аналогичен примеру 9, только содержит 75 мас. % пленкообразователя с ММ 550 г/моль и 35 мас. % монофункционального активного разбавителя. Неудовлетворительная реакционная способность и неудовлетворительные физико-механические свойства. Технический результат не достигается.

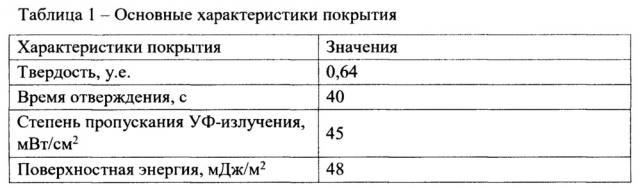

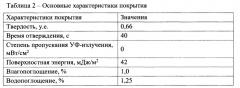

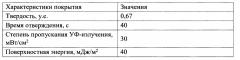

Время отверждения покрытий и физико-механические свойства приведены в таблице 6.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующих условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, именно в металлографике, в типографии, в оптике.

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов.

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение указанного технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

На фиг. 1 схематически изображен спектр поглощения защитного покрытия, содержащего 4 мас. % нанокристаллов оксида цинка (ось абсцисс - длина волны, ось ординат - коэффициент поглощения).

1. Способ получения полимерного покрытия для защиты от УФ-излучения печатной продукции по пористому анодированному алюминию путем смешения двухфункционального эпоксиакрилового олигомера с ММ 550-800 г/моль, монофункционального мономера изоборнил акрилата с ММ 208 г/моль, фотоинициаторов 1-гидроксициклофенилкетона и 2,4,6-триметилбензоилдифенилфосфиноксида, светостабилизатора, адгезионной смолы, смачивателя, отличающийся тем, что в качестве светостабилизатора используют дисперсию нанокристаллов оксида цинка с размером частиц 40 нм, а формирование покрытия производится методом УФ-отверждения

2. Способ по п. 1, отличающийся тем, что используют 4 мас.% нанокристаллов оксида цинка.

3. Способ по п. 1, отличающийся тем, что используют 100% УФ-отверждаемую композицию, не содержащую летучего растворителя.

4. Способ по п.1, отличающийся тем, что фотополимерная композиция содержит олигомер: мономер в соотношении 55-70 мас. %: 30-45 мас. %.