Способ определения предельного износа сменного режущего инструмента

Иллюстрации

Показать всеИзобретение относится к области метрологии. Способ определения предельного износа сменного режущего инструмента заключается в том, что в процессе резания измеряют виброакустические сигналы с дальнейшим выделением из последних высокочастотного и низкочастотного диапазонов. Затем определяют соотношение эффективных амплитуд этих сигналов Kf, осуществляют тестовое резание новым инструментом до его полного износа, фиксируя при этом этапы приработки, нормального и катастрофического износа инструмента и соответствующие упомянутым этапам значения соотношения эффективных амплитуд виброакустических сигналов Kfп. Затем определяют значение соотношения эффективных амплитуд виброакустических сигналов в начале Kfпн и в конце Kfпк этапа нормального износа инструмента, в качестве диагностического параметра используют параметр предельного износа Р, определяемый по формуле Р=Kfпн/Kfпк, а в процессе резания сменным режущим инструментом фиксируют текущие значения Kf соотношения эффективных амплитуд виброакустических сигналов, из них выделяют значение Kfн, соответствующее началу этапа нормального износа инструмента, а предельный износ сменного режущего инструмента определяют по достижении текущим значением Kf значения Kf=Kfн/Р. Технический результат - повышение точности оценки износа сменного режущего инструмента. 6 ил.

Реферат

Изобретение относится к области металлообрабатывающей промышленности и может быть использовано для мониторинга износа и определения моментов отказа режущего инструмента на станках с ЧПУ, функционирующих в условиях автоматизированного производства.

Из научно-технической литературы известны способы, опирающиеся на использование параметров виброакустических (ВА) сигналов и их соотношений для определения износа режущего инструмента. Например, в работе «Определение износа инструмента по уровню звука при токарной обработке» (Вайхбродт и др. Труды американского общества инженеров-механиков. Сер. В. 1969. №3) авторы предложили использовать сигналы, регистрируемые с помощью микрофона, разделяя их на два диапазона и оценивая износ по соотношению амплитуд в этих диапазонах. Похожее решение предложено в способе, где в качестве источника информации используется электрический сигнал, получаемый с акселерометра, установленного на упругой системе станка, из которого выделяют октавные частотные диапазоны в области высоких и низких частот, отношение амплитуд в этих диапазонах используют для оценки износа инструмента (Авторское свидетельство СССР №752157, G01N 3/58, опубл. 30.07.1980).

Основным недостатком решения является то, что оно рассчитано на постоянство всех условий резания, кроме износа инструмента. На самом деле трудно представить технологию, где на всех технологических переходах режимы резания строго постоянные. Получать значения критериев отказа инструмента для всех возможных режимов - задача очень трудоемкая.

Наиболее близким к заявленному изобретению по технической сути и достигаемому результату - прототипом - является известный из уровня техники способ определения предельного износа режущего инструмента (в том числе сменного), при котором в процессе металлообработки определяют механические колебания узлов станка в форме виброакустических сигналов посредством установки на них контрольно-измерительных средств с последующим преобразованием упомянутых сигналов в электрические и дальнейшим выделением из последних высокочастотной и низкочастотной составляющих, включающих диапазоны собственных частот узлов станка, соотношение эффективных амплитуд этих сигналов используют для оценки износа режущего инструмента, дополнительно контролируют электрический сигнал, пропорциональный активной мощности главного привода станка, соотношение эффективных амплитуд и сигнал, пропорциональный активной мощности, используют для оценки износа режущего инструмента в условиях вариации твердости обрабатываемой заготовки (Патент №2478929, МПК G01N 3/58, опубл. 10.04.2013).

Основным недостатком предложенного решения является сложность реализации многопараметрической диагностики и то, что существенные вариации твердости встречаются гораздо реже по сравнению с вариациями режимов резания, которые возникают при технологических переходах в течение обработки одной детали. Это особенно относится к скорости резания, которая может меняться при торцевом точении, при переходе на обработку новой ступени другого диаметра и т.п. Изменение скорости резания существенно влияет на отношение амплитуд ВА сигнала, вариации глубины резания меньше сказываются на изменении отношения амплитуд, но и это влияние надо учитывать.

Задача изобретения - снижение влияния вариаций режимов резания на точность оценки износа режущего инструмента.

Технический результат - повышение точности оценки износа режущего инструмента.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе определения предельного износа сменного режущего инструмента, заключающемся в том, что в процессе резания определяют механические колебания узлов станка в форме виброакустических сигналов посредством установки на них контрольно-измерительных средств с последующим преобразованием упомянутых сигналов в электрические и дальнейшим выделением из последних высокочастотного и низкочастотного диапазонов, включающих собственные частоты узлов станка, и определением соотношения эффективных амплитуд этих сигналов (Kf), которое используют для оценки степени износа режущего инструмента, предварительно осуществляют тестовое резание новым инструментом до его полного износа, фиксируя при этом этапы приработки, нормального и катастрофического износа инструмента и соответствующие упомянутым этапам значения соотношения эффективных амплитуд виброакустических сигналов Kfт, определяют значение соотношения эффективных амплитуд виброакустических сигналов в начале Kfтн и в конце Kfтк этапа нормального износа инструмента, в качестве диагностического параметра используют параметр предельного износа Р, определяемый по формуле Р=Kfтн/Kfтк, а в процессе резания сменным режущим инструментом фиксируют текущие значения Kf соотношения эффективных амплитуд виброакустических сигналов, из них выделяют значение Kfн, соответствующее началу этапа нормального износа инструмента, а предельный износ сменного режущего инструмента определяют по достижении текущим значением Kf значения Kf=Kfн/P.

Изобретение поясняется графическими материалами, где:

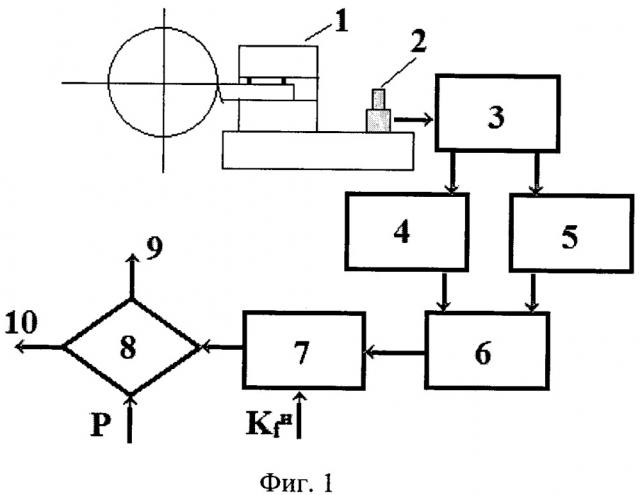

- на фиг. 1 представлена общая схема реализации заявленного способа;

- на фиг. 2 представлен пример зависимости отношения эффективных амплитуд высокочастотного и низкочастотного виброакустического (ВА) сигнала от времени резания при тестовом резании;

- на фиг. 3 представлен пример изменения Кf и параметра Р от скорости резания при точении стали ХН77ТЮР резцом из сплава Т15К6 новой режущей пластиной и пластиной с предельным износом;

- на фиг. 4 представлен пример спектров ВА сигнала при резании стали ХН77ТЮР острым и изношенным инструментами;

- на фиг. 5 представлен пример изменения Кf от интенсивности деформаций поверхностного слоя детали из стали 45;

- на фиг. 6 представлена фотография зоны резания токарного станка с ЧПУ мод. МК7601 Ф3 с установленными акселерометрами, где проводились исследования.

Способ определения предельного износа сменного режущего инструмента осуществляется следующим образом.

На станке устанавливают акселерометр, например, на резцедержку, проводят обработку заготовки из исследуемого материала на рекомендуемой в справочной литературе скорости резания. Глубина резания и подача инструмента берутся типовыми для технологии обработки деталей из данного материала. На типовых режимах проводится резание, и записываются ВА сигналы на компьютер для последующей обработки. Резание ведется до момента, когда начало катастрофического износа будет очевидным. Это можно оценить визуально по качеству поверхности, по изменению цвета каления стружки, по росту составляющих сил резания (при наличии во время тестового резания динамометрических устройств). Записанный на компьютере ВА сигнал обрабатывается с помощью полосовых фильтров высоких и низких частот, и строится изменение отношения соответствующих эффективных амплитуд во времени (график на фиг. 2). С помощью такого графика можно установить моменты окончания приработки и начала катастрофического износа. На фиг. 2 этим моментам соответствуют отношения эффективных амплитуд Kfтн и Kfтк. Время приработки режущей кромки для современных режущих пластин с износостойким покрытием составляет время в пределах 30-40 секунд. Поэтому определять Kfн при резании на режимах, отличных от тестовых, можно по аналогии с тем, как это осуществляется при тестовом резании, или после истечения некоторого промежутка времени, который устанавливается в процессе тестового резания, или из опыта работы с исследуемым материалом.

После определения Kfтн и Kfтк определяется Р, которое при обработке деталей используется в качестве критерия предельного износа инструмента (блок 8 фиг.1). Для определения начального значения Кfн на режимах, отличных от тестовых, можно записать Kf при обработке детали новым инструментом, сохраняя Kf при изменении режима резания, или провести предварительное резание острым инструментом на разных режимах. Например, записать Kf при изменении скорости резания можно при торцевом точении, а при изменении глубины резания можно при цилиндрическом точении конического припуска. Таким образом, формируется база данных по Kfн при разных режимах, используемых при обработке. Когда система мониторинга отслеживает состояние режущего инструмента в каждый момент времени из базы данных используется соответствующий Kfн, который делится на текущее значение Kf (блок 7 фиг. 1) и в блоке 8 сравнивается с неизменным критерием Р.

На этапе тестового резания вначале выбирают режущий инструмент (РИ - например, сменные режущие пластины), соответствующий характеристикам обрабатываемого материала, и осуществляют обработку на типовых (рекомендуемых) режимах до полного износа инструмента (момент полного износа инструмента на этапе тестового резания может быть определен любым из доступных способов, например вышеописанными способом-прототипом или способом-аналогом). С помощью виброизмерительных средств 2 (фиг. 1), установленных на упругой системе 1 станка, контролируют ВА сигнал, который усиливается в усилительном блоке 3. После усиления с помощью полосовых фильтров высоких 4 и низких частот 5 выделяют из ВА сигнала две составляющие. В вычислительном блоке 6 формируется отношение эффективных амплитуд высокочастотной и низкочастотной составляющих ВА сигнала Kfт. По результатам тестового резания строят график зависимости Kfт от времени резания (фиг. 2), по которому определяют этапы приработки, нормального и катастрофического износа инструмента и соответствующие упомянутым этапам значения соотношения эффективных амплитуд виброакустических сигналов Kfт, определяют значение соотношения эффективных амплитуд виброакустических сигналов в начале Kfтн и в конце Kfтк этапа нормального износа инструмента в моменты времени, когда заканчивается процесс приработки режущей кромки (ему соответствует значение Kfтн) и когда начинается ускоренное падение Kfт (ему соответствует значение Kfтн). На фиг. 2 это время составило 16 мин. Для этого момента значение отношения амплитуд приравнивают к предельному значению: Kfт16=Kfтк. После этого вычисляется значение параметра предельного износа Р=Kfтн/Kfтк, которое используется в блоке сравнения 8 (фиг. 1).

При последующем резании сменным (смененным на новый) инструментом (возможно, на режимах, отличных от типовых) фиксируют текущие значения Kf соотношения эффективных амплитуд виброакустических сигналов, из них выделяют значение Kfн, соответствующее началу этапа нормального износа инструмента (аналогично этапу тестового резания), а предельный износ сменного режущего инструмента определяют по достижении текущим значением Kf значения Kf=Kfн/P. Пока Kf>KfнP, в систему управления станком подается сигнал 9 на продолжение операции. При достижении Kf=Kfн/Р подается команда 10 о предельном износе инструмента. Далее осуществляется замена инструмента в соответствии с алгоритмом, предусмотренным в системе управления станка.

Пример реализации способа определения предельного износа сменного режущего инструмента.

На фиг. 3 показан пример изменения Кf и параметра Р от скорости резания при точении стали ХН77ТЮР резцом из сплава Т15К6 новой режущей пластиной (Кf(h=0)) и с предельным износом (Кf(h=0,3)). В качестве низкочастотного диапазона использовался диапазон 0,5-1,5 кГц, в качестве высокочастотного - диапазон 4-8 кГц. Видно, что с изменением скорости резания при торцевом точении от 15 до 50 м/мин параметр Кf меняется в несколько раз и для новой, и для изношенной пластин. Т.е. для диагностики предельного износа необходимо учитывать текущее значение режимов резания. На этом же рисунке показано изменение параметра Р. При вариациях скорости резания от 15 до 50 м/мин относительно типового значения 35 м/мин изменение параметра Р составляет не более 15%. Реальные вариации скорости резания лежат в диапазоне 30-40 м/мин. Здесь отклонения параметра Р будут менее 5%. В этих условиях достаточно определить значение Кfн для нового (сменного) инструмента и следить за изменением Kf. Для примера на фиг. 3 при типовой скорости резания 35 м/мин величина Р равна 2. При достижении текущим значением Kf значения Kfн/2 из блока 8 (фиг. 1) поступает команда 10 о необходимости замены инструмента. Пока значение Kf больше Kfн/2, на выходе блока сравнения 8 поддерживается команда 9 о нормальной ситуации в зоне резания.

На фиг. 4 представлены примеры спектров ВА сигналов при точении стали ХН77ТЮР резцом из сплава Т15К6 новой режущей пластиной (спектр I) и с предельным износом (спектр II). У спектра II по отношению к спектру I заметно снизились амплитуды в диапазоне 4-8 кГц, а в диапазоне 0,5-1.5 кГц они наоборот возросли.

На фиг. 5 представлен пример изменения отношения эффективных амплитуд Кf от интенсивности деформаций εинт поверхностного слоя детали из стали 45, где интенсивность деформаций определялась с помощью метода делительной сетки (Козочкин М.П., Алленов Д.Г. Исследование влияния износа режущей кромки инструмента на деформации поверхностного слоя детали // Вестник МГТУ «СТАНКИН». 2015. №4. С. 22-29).

На фиг. 6 показана фотография токарного станка с ЧПУ мод. МК7601 Ф3 с установленными на резцедержке двумя акселерометрами для регистрации виброускорения в двух направлениях, на котором проводились эксперименты.

Таким образом, достигается упрощение процедуры обработки информации и повышается точность оценки износа режущего инструмента. Упрощение процедуры обработки информации достигается за счет того, что для формирования диагностического параметра достаточно сохранить для данного режима резания значение отношения амплитуд ВА сигнала Kfн для острого инструмента и следить за изменением параметра Kf по мере роста износа. При известных значениях Kfн для разных режимов значение критерия Р не меняется, что упрощает процедуру мониторинга и повышает точность своевременного выявления предельного износа сменного режущего инструмента. Важно, что в соответствии с предложенным способом оценивается не фаска износа режущей кромки по задней грани, а режущая способность этой кромки. Эксперименты показали, что при разрушении режущей кромки пластины с меньшей фаской износа часто могут создавать более существенные деформации поверхностного слоя заготовки из-за сложной геометрии участка износа. В то же время существуют режимы, при которых размер фаски износа растет, а режущая кромка остается острой. Происходит эффект самозатачивания, когда радиальный износ опережает разрушение передней поверхности режущего инструмента. Предложенный параметр ВА сигнала реагирует именно на режущую способность кромки, а не на геометрический размер фаски износа.

С учетом изложенного можно сделать вывод о том, что поставленная задача - снижение влияния вариаций режимов резания на точность оценки износа режущего инструмента - решена, а заявленный технический результат - повышение точности оценки износа режущего инструмента - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы изобретения признаки являются существенными и взаимосвязаны между собой с образованием устойчивой и неизвестной на дату приоритета из уровня техники совокупности необходимых признаков, достаточной для получения требуемого синергетического технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области металлообрабатывающей промышленности и может быть использован для мониторинга износа и определения моментов отказа режущего инструмента на станках с ЧПУ, функционирующих в условиях автоматизированного производства;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ определения предельного износа сменного режущего инструмента, заключающийся в том, что в процессе резания определяют механические колебания узлов станка в форме виброакустических сигналов посредством установки на них контрольно-измерительных средств с последующим преобразованием упомянутых сигналов в электрические и дальнейшим выделением из последних высокочастотного и низкочастотного диапазонов, включающих собственные частоты узлов станка, и определением соотношения эффективных амплитуд этих сигналов (Kf), которое используют для оценки степени износа режущего инструмента, отличающийся тем, что предварительно осуществляют тестовое резание новым инструментом до его полного износа, фиксируя при этом этапы приработки, нормального и катастрофического износа инструмента и соответствующие упомянутым этапам значения соотношения эффективных амплитуд виброакустических сигналов Kfт, определяют значение соотношения эффективных амплитуд виброакустических сигналов в начале Kfтн и в конце Kfтк этапа нормального износа инструмента, в качестве диагностического параметра используют параметр предельного износа Р, определяемый по формуле

P=Kfтн/Kfтк,

а в процессе резания сменным режущим инструментом фиксируют текущие значения Kf соотношения эффективных амплитуд виброакустических сигналов, из них выделяют значение Kfн, соответствующее началу этапа нормального износа инструмента, а предельный износ сменного режущего инструмента определяют по достижении текущим значением Kf значения

Kf=Kfн/P.