Способ прогнозирования потерь в железе листа из нетекстурированной электротехнической стали после резки

Иллюстрации

Показать всеИзобретение относится к способу использования листов из нетекстурированной электротехнической стали для железных сердечников двигателей и т.п., и более конкретно к способам прогнозирования потерь в железе листов из нетекстурированной электротехнической стали после резки. Сущность изобретения заключается в том, что для прогнозирования потерь в железе листа из нетекстурированной электротехнической стали после резки, лист из нетекстурированной электротехнической стали подвергается резке до определённой ширины, и потери в железе Wt(B0) листа из нетекстурированной электротехнической стали после резки оцениваются согласно заданному реляционному выражению на основе потерь в железе Wn(B1) в зоне, не подвергнутой механической обработке, в которой не создаётся напряжение механической обработкой резкой, и потерь в железе Wi(B2) в зоне, подвергнутой механической обработке, в которой создаётся напряжение механической обработкой. Технический результат – повышение точности прогнозирования потерь в железе листов из нетекстурированной электротехнической после резки. 9 з.п. ф-лы, 14 ил., 10 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу использования листов из нетекстурированной электротехнической стали для железных сердечников двигателей и т.п., и более конкретно к способам прогнозирования потерь в железе листов из нетекстурированной электротехнической стали после резки.

Уровень техники

Листы из нетекстурированной электротехнической стали, используемые для железных сердечников двигателей и т.п., подвергаются процессам формования, включая резку, например резку наклонным лезвием и штамповку, для повышения производительности. В этом случае пластичные напряжения и упругие напряжения создаются в стальных листах во время резки, вызывая увеличение потерь в железе.

В частности, в случае малого размера сердечника и стального листа, имеющего небольшую ширину, после выполнения резки, ухудшение потерь в железе из-за напряжений является довольно заметным, и фактические результаты потерь в железе значительно отличаются от результатов, полученных методом оценки, представленном в стандарте JIS, что вызывает проблему невозможности получить заданные характеристики двигателя.

В общем, для прогнозирования характеристик двигателя с высокой точностью на этапе проектирования необходимо при анализе электромагнитного поля и т.п. использовать характеристики потерь в железе, которые учитывают влияние резки. В качестве такого метода для моделирования потерь в железе с учётом влияния резки, например, DENSO Technical Review, vol. 12, № 2, 2007, pp. 129-135 (NPL 1) описывает метод фактического измерения потерь в железе после резки и включения измерений в моделирование, и Journal of the Institute of Electric Engineers of Japan, Vol. 131, № 7, 2011, pp. 567-574 (NPL 2) описывает метод прогнозирования потерь в железе одиночной пластины при растягивающем и сжимающем напряжении в сочетании с величиной напряжения, определяемой исследованием упругопластического деформирования.

Раскрытие сущности изобретения

Техническая проблема.

Однако эти методы требуют измерения фактических потерь в железе стальных полос любой возможной ширины, доступной при резке, а также сложного анализа упругопластического деформирования и являются, таким образом, очень длительными, трудоёмкими и дорогостоящими. Поэтому трудно использовать эти методы для соответствия каждому конкретному техническому заданию и по-прежнему остаётся очень высокой потребность в упрощенном прогнозировании потерь в железе.

Таким образом, было бы полезно предложить упрощенный и весьма точный способ прогнозирования характеристик потерь в железе листа из нетекстурированной электротехнической стали, который разрезан до определённой ширины.

В соответствии с использованием в описании термин «резка» относится в широком смысле к обработке резкой, включающей, например, резку наклонным лезвием и штамповку, которая включает резку стального листа в качестве материала перерабатываемого в искомую форму и размер, вызывая пластическое напряжение (напряжение сдвига) и в конечном счёте разрыв стального листа.

Решение проблемы

С этой целью мы провели интенсивные исследования и получили следующие данные.

(1) Лист из нетекстурированной электротехнической стали после резки содержит зону, не подвергнутую механической обработке, в которой не создаётся напряжение механической обработки, и зону, подвергнутую механической обработке, в которой создаётся напряжение механической обработки, и потери в железе листа из нетекстурированной электротехнической стали могут быть прогнозированы путём суммирования потерь в железе в зоне, не подвергнутой механической обработке, и потерь в железе в зоне, подвергнутой механической обработке, в соответствии с соотношением зоны, не подвергнутой механической обработке, и зоны, подвергнутой механической обработке

(2) Магнитный поток, проходящий в зоне, не подвергнутой механической обработке, и в зоне, подвергнутой механической обработке, можно грубо разделить на три приведённые ниже модели (области) в соответствии со средней плотностью магнитного потока.

• Область 1: Область, в которой при увеличении средней плотности магнитного потока B0, плотность магнитного потока B1 зоны, не подвергнутой механической обработке, и плотность магнитного потока зоны, подвергнутой механической обработке, B2, увеличиваются в той же степени.

• Область 2: область, в которой при увеличении средней плотности магнитного потока B0, плотность магнитного потока B1 зоны, не подвергнутой механической обработке, увеличивается в большей степени, чем плотность магнитного потока в зоне, подвергнутой механической обработке, B2.

• Область 3: Область, в которой при увеличении плотности магнитного потока B0, плотность магнитного потока В2 зоны, подвергнутой механической обработке, увеличивается в большей степени, чем плотность магнитного потока B1 зоны, не подвергнутой механической обработке.

Здесь B0, B1 и B2 обозначают среднюю плотность магнитного потока листа из нетекстурированной электротехнической стали после резки, плотность магнитного потока зоны, не подвергнутой механической обработке, и плотность магнитного потока в зоне, подвергнутой механической обработке соответственно при возбуждении после резки.

(3) В этих моделях, например, заданием потерь в железе в зоне, не подвергнутой механической обработке, и потерь в железе в зоне, подвергнутой механической обработке, как описано ниже, становится возможным прогнозировать потери в железе листа из нетекстурированной электротехнической стали разрезанному до произвольной ширины более простым способом с высокой точностью по сравнению с обычными способами.

• Проводится оценка потерь в железе образца из того же материала, что и анализируемый стальной лист с небольшим воздействием резки, такого как образец, имеющий относительно большую ширину после резки, или образец, подвергнутый электроимпульсной обработке с небольшим влиянием напряжения, и результат используется как потери в железе в зоне, не подвергнутой механической обработке.

• Проводится сравнение потерь в железе образцов того же материала, но с разной степенью влияния резки (например, сравнение потерь в железе образца, подвергнутого электроимпульсной обработке с потерями в железе образца разрезанного наклонным лезвием (резка) на произвольную ширину или сравнение потерь в железе двух образцов, разрезанных с разной шириной), чтобы получить таким образом потери в железе в зоне, подвергнутой механической обработке.

Следует отметить, что потери в железе в зоне, подвергнутой механической обработке, могут быть заменены потерями в железе, измеренными при одноосном сжимающем напряжении, равном 100 МПа или более, приложенном к листу из нетекстурированной электротехнической стали того же материала, что и анализируемый стальной лист.

(4) Чтобы определить ширину созданного напряжения от обработанного края, хотя оптимальным является использование результатов, измеренных с использованием рентгеновского или синхротронного излучения в упрощённой схеме можно получить практически приемлемый уровень точности прогнозирования с использованием значения, которое в два-четыре раза превышает толщину листа.

Ниже приводится описание экспериментов, приводящих к этим данным.

Эксперимент 1.

Лист из нетекстурированной электротехнической стали, имеющий толщину 0,20 - 0,65 мм, подвергают резке с наклонным лезвием (резка), с получением образца шириной 30 мм. Из образца шириной 30 мм готовят четыре образца для испытания методом Эпштейна (далее называемые просто «образцы для испытаний»), каждый из которых имел ширину 30 мм и длину 280 мм. В этом случае резку наклонным лезвием проводят таким образом, чтобы направление прокатки совпадало с продольным направлением каждого образца.

Затем методом рентгеновской дифракции измеряют распределение остаточных напряжений на краю образца. В этом случае напряжение получено измерением методом изо-наклонности и расчётами методом половинной величины ширины. Фиг. 1А иллюстрирует результаты измерения напряжения в образце толщиной 0,50 мм. Фиг.1B иллюстрирует методику измерения напряжения.

Как видно из фиг. 1A, напряжение присутствует (влияние механической обработки расширяется) примерно до 1,5 мм от обработанной кромки образца.

Кроме того, фиг. 2 иллюстрирует зависимость между толщиной листа каждого образца и расстоянием от обработанной кромки, на которое распространяется влияние обработки (это расстояние также будет называться как «ширина, подвергнутая обработке»). Как видно из фиг. 2, ширина, подвергнутая обработке, зависит от толщины листа образца.

Затем, в соответствии с толщиной листа образца создают отверстия диаметром 0,5 мм на расстоянии 0,5 - 2,2 мм от обоих краёв и зонд с катушкой пропускают через отверстия для измерения распределения плотности магнитного потока зоны, не подвергнутой механической обработке, расположенной в центральной части по ширине образца, и распределение плотности магнитного потока в зоне, подвергнутой механической обработке, вблизи обработанной кромки.

Фиг. 3 иллюстрирует зависимость между B0 и B1, B2, где B0 обозначает среднюю плотность магнитного потока образца, имеющего толщину листа 0,5 мм при возбуждении, B1 обозначает плотность магнитного потока зоны, не подвергнутой механической обработке, в центральной части по ширине образца, и В2 обозначает плотность магнитного потока в зоне, подвергнутой механической обработке, вблизи обработанной кромки.

Как показано на фиг. 3, в области А, в которой средняя плотность магнитного потока B0 достигает около 0,3 Тл, зона, подвергнутая механической обработке, и зона, не подвергнутая механической обработке, имеют в основном идентичные магнитные потоки.

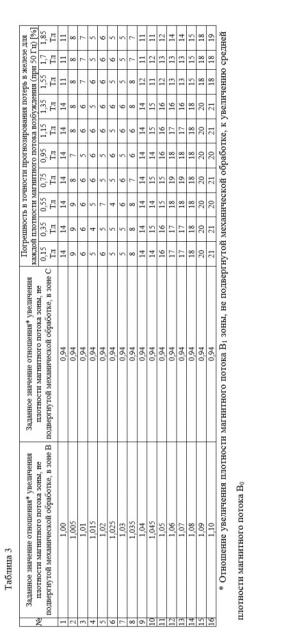

В области B, в которой средняя плотность магнитного потока B0 находится в пределах 0,3 - 1,4 Тл, легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока B0 и отношение увеличения плотности магнитного потока в зоне B1, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0 составляет 1,015.

Кроме того, в области C, в которой средняя плотность магнитного потока B0 находится в диапазоне около 1,4 - 1,7 Тл, затруднено прохождение магнитного потока в зоне, подвергнутой механической обработке, в зависимости от средней плотности магнитного потока B0 и отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0 составляет 0,93.

В итоге, в точке, где средняя плотность магнитного потока B0 достигает 1,7 Тл, плотность магнитного потока зоны, подвергнутой механической обработке, соответствует плотности магнитного потока зоны, не подвергнутой механической обработке, и в области D, в которой средняя плотность магнитного потока B0 составляет более 1,7 Тл, зона, подвергнутая механической обработке, и зона, не подвергнутая механической обработке, имеют идентичную плотность магнитного потока.

Верхний предел Ba средней плотности магнитного потока (т.е. средней плотности магнитного потока, представляющей граничное значение между областью A и областью B) зависит от толщины листа в области A, в которой зона, подвергнутая механической обработке, и зона, не подвергнутая механической обработке, имеют в основном идентичные магнитные потоки. Как видно из фиг. 4, Ba изменяется с толщиной листа для образцов, имеющих толщину листа 0,25 - 0,50 мм, и остаётся постоянной для образцов, имеющих толщину листа менее 0,25 мм и более 0,50 мм.

Что касается верхнего предела (граничного значения) средней плотности магнитного потока в каждой области, кроме области А, то не наблюдается зависимости от толщины листа. Отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0 в области B и, альтернативно, к увеличению в области C, было определено равным около 1,02 и около 0,93 в среднем для всех образцов соответственно. Кроме того, верхний предел Bb средней плотности магнитного потока в области B (средняя плотность магнитного потока, представляющая граничное значение между областью B и областью C), было найдено равным в среднем около 1,45 Tл для всех образцов.

С учётом результатов измерений мы разработали модель, как показано на фиг. 5, на основе следующих положений:

(а) Как показано на фиг. 4, верхний предел Ba для области (область A), в которой зона, подвергнутая механической обработке, и зона, не подвергнутая механической обработке, имеют по существу идентичные магнитные потоки, принимается равным 0 Tл, когда толщина листа t составляет 0,25 мм или менее, 1,2 * t -0,3, когда толщина листа t составляет более 0,25 мм и 0,50 мм или менее и 0,3 Тл, когда толщина листа t превышает 0,50 мм;

(b) В области (Область B), в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока, отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0, которая представляет собой лёгкость прохождения потока магнитного потока в зоне, не подвергнутой механической обработке, принимается равным 1,02;

(с) В области (область C), в которой затруднено прохождение магнитного потока в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока, отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0, указанное отношение представляет лёгкость прохождения магнитного потока в зоне, не подвергнутой механической обработке, принимается равным 0,93; и

(d) Верхний предел Bb средней плотности магнитного потока в области (область B), в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока (т.е. средняя плотность магнитного потока, представляющая граничное значение между областью B и областью C), принимается равным 1,45 Tл.

Мы исследовали точность этой модели.

Эксперимент 2.

Из листа из нетекстурированной электротехнической стали толщиной 0,5 мм, использованного в эксперименте 1, вырезают образец шириной 10 мм и длиной 280 мм. В соответствии с использованием в описании «ширина, подвергнутая обработке» означает расстояние от обработанной кромки, на которое распространяется влияние механической обработки, и «ширина, не подвергнутая механической обработке» относится к ширине области, на которую не влияет механическая обработка. Следует отметить, что процесс резания является резкой наклонным лезвием (резка) или электроимпульсной обработкой.

Затем, как показано на фиг. 6А и 6В, три образца вырезают из стального листа тем же способом и объединяют в образец для испытаний, имеющий общую ширину 30 мм. Таким образом готовят четыре образца для испытаний с продольным направлением, параллельным направлению прокатки, и подвергнуты испытанию по Эпштейну.

Считается, что в образце, подвергнутом электроимпульсной обработке, практически отсутствует напряжение, то есть нет зоны, подвергнутой механической обработке. Следовательно, считается, что, если в модели, показанной на фиг. 5, потери в железе образца, подвергнутого электроимпульсной обработке, используется как потери в железе в зоне, не подвергнутой механической обработке, вырезанного образца, тогда потери в железе в вырезанном образце могут быть выражены как:

потери в железе (B0) вырезанного образца = [потерям в железе (B1) образца, подвергнутого электроимпульсной обработке] * [относительная ширина зоны, не подвергнутой механической обработке] + [потери в железе (B2)] зоны, подвергнутой механической обработке, вырезанного образца] * [относительная ширина зоны, подвергнутой механической обработке], (1)

где «относительная ширина зоны, подвергнутой механической обработке» относится к отношению общей ширине, подвергнутой механической обработке, к ширине вырезанного образца, и «относительная ширина зоны, не подвергнутой механической обработке» относится к отношению общей ширины, не подвергнутой механической обработке, к ширине вырезанного образца.

Из результатов эксперимента 1, ширина, подвергнутая механической обработке, вырезанного образца задаётся равной 1,5 мм, и задаются граничные значения между зоной, подвергнутой механической обработке, и зоной, не подвергнутой механической обработке.

Кроме того, фиг. 7 иллюстрирует зависимость между B0 и B1, B2 в области с низкой плотностью магнитного потока (область A), в которой средняя плотность магнитного потока B0 находится в пределах 0 - 0,3 Tл.

Как показано на фиг. 7, каждый образец, используемый в этом случае, имеет толщину листа 0,5 мм, и верхний предел Ba средней плотности магнитного потока в области А задают равным 0,3 Тл на основании результатов эксперимента 1, предполагая, что плотность магнитного потока B1 зоны, не подвергнутой механической обработке, и плотность магнитного потока В2 зоны, подвергнутой механической обработке, равны (B0=B1=B2) до точки, где средняя плотность магнитного потока B0 достигает 0,3 Tл.

Затем устанавливается зависимость между B0 и B1, B2 в области B, в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости средней плотности магнитного потока.

Из результатов эксперимента 1 следует, что верхний предел Bb для средней плотности магнитного потока B0 в области B, в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока B0 принимается равным 1,45 Тл.

Кроме того, может быть задано отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0, которое представляет лёгкость протекания магнитного потока в зоне, не подвергнутой механической обработке, равным 1,02, и В1 имеет значение 0,3 Тл, когда оно равно нижнему пределу плотности магнитного потока В0 (средняя плотность магнитного потока на границе между областью А и областью В = 0,3 Тл). Соответственно, может быть вычислена плотность магнитного потока B1 зоны, не подвергнутой механической обработке, в области B (в которой средняя плотность магнитного потока находится между Ba и Bb), как показано на фиг. 8, путём:

B1 = 1,02*B0 - 0,006 (2)

С другой стороны, плотность магнитного потока В2 зоны, подвергнутой механической обработке, может быть рассчитана путём деления разницы между общим магнитным потоком и величиной магнитного потока в зоне, не подвергнутой механической обработке, на площадь сечения зоны, подвергнутой механической обработке. То есть, как показано на фиг. 8, она может быть рассчитана по:

B2 = (B0 - B1*[относительная ширина зоны, не подвергнутой механической обработке])/

[относительная ширина зоны, подвергнутой механической обработке]. (3)

Из уравнений (2) и (3), если средняя плотность магнитного потока B0 = Bb (1,45 Tл), тогда B1 и B2 рассчитываются равными соответственно 1,47 Tл и 1,40 Tл.

В уравнении (3) относительная ширина зоны, подвергнутой механической обработке, и зоны, не подвергнутой механической обработке, являются отношениями ширины зоны, подвергнутой механической обработке, и зоны, не подвергнутой механической обработке, вырезанного образца. В этом случае ширина, подвергнутая механической обработке, вырезанного образца может быть принята равной 1,5 мм из результатов эксперимента 1, и образец для испытаний, сформированный путём объединения таких образцов, содержит в общей сложности шесть зон, подвергнутых механической обработке, как показано на фиг. 6B. Поэтому относительная ширина зоны, подвергнутой механической обработке, вырезанного образца может быть рассчитана как 1,5 мм * 6 участков / 30 мм, и относительная ширина зоны, не подвергнутой механической обработке, как (30 мм - 1,5 мм * 6 участков) / 30 мм.

Затем устанавливается зависимость между B0 и B1, B2 в области C, в которой затруднено прохождение магнитного потока в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока.

Отношение увеличения плотности магнитного потока в зоне B1, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0, которое представляет собой лёгкость прохождения магнитного потока в зоне, не подвергнутой механической обработке, может быть принято равным 0,93 и B1 имеет значение 1,47 Tл в соответствии с уравнением (2), когда оно равно нижнему пределу средней плотности магнитного потока в области C (средняя плотность магнитного потока на границе между областью B и областью C = 1,45 Tл). Соответственно, плотность магнитного потока в зоне, не подвергнутой механической обработке, между Bb и Bc (в области C) может быть рассчитана, как показано на фиг. 8, посредством:

B1 = 0,93 * B0 + 0,1215 (4)

С другой стороны, плотность магнитного потока В2 зоны, подвергнутой механической обработке, может быть рассчитана путём деления разности между общим магнитным потоком и магнитным потоком зоны, не подвергнутой механической обработке, на площадь сечения зоны, подвергнутой механической обработке; то есть она может быть вычислена по уравнению (3).

Из уравнений (3) и (4) средняя плотность магнитного потока B0, когда B1 = B2, другими словами верхний предел Bc средней плотности магнитного потока в области C, в которой затруднено прохождение магнитного потока в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока, рассчитывается равной 1,73 Тл.

Кроме того, область с высокой плотностью магнитного потока (Область D), в которой средняя плотность магнитного потока превышает 1,73 Тл, принимается за область, в которой плотность магнитного потока B1 зоны, не подвергнутой механической обработке, и плотность магнитного потока В2 зоны, подвергнутой механической обработке, возрастают в той же степени, что и средняя плотность магнитного потока B0, так что выполняется соотношение B0 = B1 = B2.

Поскольку соотношение между B0 и B1, B2 для каждой области определено, как указано выше, потери в железе в зоне, подвергнутой механической обработке, вырезанного образца, получаются с использованием уравнения (1) на основе этих соотношений.

Фиг. 9A и 9B иллюстрируют результаты измерения магнитных свойств (потери в железе) образцов, подвергнутых электроимпульсной обработке, и вырезанных образцов соответственно.

Например, если средняя плотность магнитного потока B0 составляет 1,0 Тл, то из уравнения (2) плотность магнитного потока B1 зоны, не подвергнутой механической обработкой, равна 1,014 Тл. Таким образом, полагая, что средняя плотность магнитного потока B0 равна 1,0 Тл, значение потерь в железе для плотности магнитного потока 1,014 Тл на фиг. 9А можно использовать как потери в железе (В1) образца, подвергнутого электроимпульсной обработке, в уравнении (1).

Затем, используя эти значения и уравнение (1), получают потери в железе в зоне, подвергнутой механической обработке, вырезанного образца.

Если средняя плотность магнитного потока B0 равна 1,0 Тл, то из уравнений (2) и (3) плотность магнитного потока В2 зоны, подвергнутой механической обработке, равна 0,967 Тл. Поэтому потери в железе в зоне, подвергнутой механической обработке, полученные в этом случае, представляют потери в железе в зоне, подвергнутой механической обработке, с B2 = 0,967 Tл.

Как показано на фиг. 9A и 9B, потери в железе всего вырезанного образца составляют 1,189 Вт/кг при плотности магнитного потока 1,0 Тл и потери в железе всего образца, подвергаемого электроимпульсной обработке, составляли 0,968 Вт/кг для плотности магнитного потока 1,014 Tл.

Из эксперимента 1, поскольку ширина, подвергнутая обработке, этого образца может быть принята равной 1,5 мм на участок, относительная ширина зоны, подвергнутой механической обработке, вырезанного образца может быть рассчитана как 1,5 мм * 6 участков / 30 мм (= 9 мм / 30 мм) и относительная ширина зоны, не подвергнутой механической как (30 мм - 1,5 мм * 6 участков) / 30 мм (= 21 мм / 30 мм).

Когда соотношение между B0 и B1, B2, а также значения потерь в железе и относительная ширина подставляются в уравнение (1), получается следующее соотношение:

1,189 Вт/кг (B0 = 1,0 Tл) = 0,968 Вт/кг (B1 = 1.014 Tл) * 21 мм / 30 мм + потери в железе в зоне, подвергнутой механической обработке, вырезанного образца (B2 = 0,967 Tл) * 9 мм / 30 мм

В результате получают потери в железе в зоне, подвергнутой механической обработке, вырезанного образца при B2 = 0,967 Tл равными 1,71 Вт/кг.

Таким образом были получены потери в железе в зоне, подвергнутой механической обработке, в зависимости от плотности магнитного потока B2 в зоне, подвергнутой механической обработке. Фиг. 10 иллюстрирует зависимость между полученными потерями в железе и плотностью магнитного потока зоны, подвергнутой механической обработке. В этом случае плотность магнитного потока соответствует B2.

Отдельно проводят измерения потерь в железе стального листа того же материала, что и вышеописанные образцы, при приложении одноосного сжимающего напряжения 100 МПа в направлении прокатки (эти потери в железе также будут упоминаться как «потери в железе при одноосном сжимающем напряжении"). Результаты измерений также представлены на фиг. 10.

Из фиг. 10 видно, что полученные потери в железе в зоне, подвергнутой механической обработке, фактически согласуются с потерями в железе при одноосном сжимающем напряжении 100 МПа.

Кроме того, для потерь в железе при одноосном сжимающем напряжении, увеличение потерь в железе имеет тенденцию достигать почти насыщения даже при применении к стальному листу напряжения 100 МПа или более. Поэтому потери в железе в зоне, подвергнутой механической обработке, могут быть заменены потерями в железе при одноосном сжимающем напряжении, измеренными при одноосном сжимающем напряжении 100 МПа или более, прилагаемому к стальному листу того же материала, что и анализируемый стальной лист.

Эксперимент 3.

Лист из нетекстурированной электротехнической стали толщиной 0,5 мм, использованный в эксперименте 2, подвергают резке наклонным лезвием (резка) для получения образца шириной 5 мм и длиной 280 мм.

После этого, как показано на фиг. 11, шесть листов таких образцов объединяют в образец для испытаний, имеющий общую ширину 30 мм. Таким образом готовят четыре образца для испытаний с продольным направлением, параллельным направлению прокатки, и подвергнуты измерению методом Эпштейна.

Проводят сравнение между измеренной величиной потерь в железе образца, вырезанного таким образом шириной 5 мм, и прогнозируемым значением, оцениваемым с использованием потерь в железе образца, подвергнутого электроимпульсной обработке, и потерь в железе в зоне, подвергнутой механической обработке, определённых в эксперименте 2.

Ниже конкретно описано, как оцениваются потери в железе образца, вырезанному шириной 5 мм.

Сначала будет описано соотношение между B0 и B1, B2 на фиг. 12.

В этом эксперименте используется тот же стальной лист (толщина листа = 0,5 мм), что и в эксперименте 1. Поэтому для образца шириной 5 мм, используемого в этом эксперименте, лёгкость прохождения магнитного потока также можно считать одинаковой для зоны, не подвергнутой механической обработке, и зоны, подвергнутой механической обработке, (B0 = B1 = B2) в области низкой плотности магнитного потока (Область A), в которой средняя плотность магнитного потока B0 находится в пределах от 0 Tл до 0,3 Tл.

Затем устанавливается соотношение между B0 и B1, B2 для области B, в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока.

Как и в случае эксперимента 2, по результатам эксперимента 1 верхний предел Bb средней плотности магнитного потока B0 в области B, в которой легко проходит магнитный поток в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока, принимается равным 1,45 Тл.

Кроме того, может быть задано отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработке, к увеличению средней плотности магнитного потока B0, которое представляет лёгкость протекания магнитного потока в зоне, не подвергнутой механической обработке, равное 1,02, и В1 имеет значение 0,3 Тл, когда оно равно нижнему пределу средней плотности магнитного потока в области В (средняя плотность магнитного потока на границе между областью А и областью В = 0,3 Тл). Соответственно, плотность магнитного потока B1 зоны, не подвергнутой механической обработкой, в области B (в которой средняя плотность магнитного потока находится между Ba и Bb) может быть рассчитана по:

B1 = 1,02 * B0 - 0,006 (2)

С другой стороны, плотность магнитного потока В2 зоны, подвергнутой механической обработке, может быть рассчитана путём деления разности между суммарным магнитным потоком и величиной магнитного потока зоны, не подвергнутой механической обработке, на площадь сечения зоны, подвергнутой механической обработке; то есть она может быть вычислена следующим образом:

B2 = (B0 - B1 * [относительная ширина зоны, не подвергнутой механической обработке]) / [относительная ширина зоны, подвергнутой механической обработке] (3)

Из уравнений (2) и (3), если средняя плотность магнитного потока B0 = Bb (1,45 Tл), то B1 и B2 рассчитываются равными соответственно 1,47 Tл и 1,44 Tл.

В уравнении (3) относительная ширина зоны, подвергнутой механической обработке, и зоны, не подвергнутой механической обработке, является относительной шириной зоны, подвергнутой механической обработке, и зоны, не подвергнутой механической обработке, вырезанного образца шириной 5 мм. В этом случае ширина, подвергнутая механической обработке, образца, использованного в эксперименте, имеющего ширину 5 мм после резки, может быть принята равной 1,5 мм по результатам эксперимента 1, и образец для испытаний, сформированный путём объединения таких образцов, содержит в целом двенадцать зон, подвергнутых механической обработке, как показано на фиг. 11. Следовательно, относительная ширина зоны, подвергнутой механической обработке, в этом случае может быть рассчитана как 1,5 мм * 12 участков / 30 мм (= 18 мм / 30 мм) и относительная ширина зоны, не подвергнутой механической обработке, как (30 мм - 1,5 мм * 12 участков) / 30мм (= 12 мм / 30 мм).

Затем устанавливается соотношение между B0 и B1, B2 для области C, в которой затруднено прохождение магнитного потока в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока.

Отношение увеличения плотности магнитного потока B1 зоны, не подвергнутой механической обработкой, к увеличению средней плотности магнитного потока B0, которое представляет лёгкость прохождения магнитного потока в зоне, не подвергнутой механической обработке, может быть принято равным 0,93, и B1 имеет значение 1,47 Tл в соответствии с уравнением (2), когда она равна нижнему пределу средней плотности магнитного потока в области C (средняя плотность магнитного потока на границе между областью B и областью C = 1,45 Tл). Соответственно, плотность магнитного потока зоны, не подвергнутой механической обработке, в области C (между Bb и Bc) может быть рассчитана по:

B1 = 0,93 * B0 + 0,1215 (4)

С другой стороны, плотность магнитного потока зоны, подвергнутой механической обработке, B2 может быть рассчитана путём деления разности между общим магнитным потоком и величиной магнитного потока зоны, не подвергнутой механической обработке, на площадь сечения зоны, подвергнутой механической обработке; то есть она может быть вычислена по уравнению (3).

Из уравнений (3) и (4) следует, что средняя плотность магнитного потока B0, когда B1 = B2, другими словами, верхний предел Bc средней плотности магнитного потока в области C, в которой затруднено прохождение магнитного потока, в зоне, не подвергнутой механической обработке, в зависимости от средней плотности магнитного потока, рассчитывается равной 1,74 Tл.

Кроме того, область с высокой плотностью магнитного потока (область D), в которой средняя плотность магнитного потока превышает 1,74 Тл, определяется как область, в которой плотность магнитного потока B1 зоны, не подвергнутой механической обработке, и плотность магнитного потока B2 зоны, подвергнутой механической обработке, увеличивается в той же степени, что увеличивается средняя плотность магнитного потока B0, так что выполняется соотношение B0 = B1 = B2.

Из соотношения между B0 и B1, B2 для каждой из вышеописанных областей и на основе потерь в железе образца, подвергнутого электроимпульсной обработке, и потерь в железе зоны, подвергнутой механической обработке, определённых в эксперименте 2, потери в железе вырезанного образца (резка) шириной 5 мм может быть рассчитана с использованием следующего уравнения:

[потери в железе (B0) вырезанного образца шириной 5 мм] =

[потерям в железе (B1) образца, подвергнутого электроимпульсной обработке, определённым в эксперименте 2] * [относительная ширина зоны, не подвергнутой механической обработке] + [потери в железе (B2) зоны, подвергнутой механической обработке, определённые в эксперименте 2] * [относительная ширина зоны, подвергнутой механической обработке] (5)

В уравнении (5) относительная ширина зоны, подвергнутой механической обработке, и зоны, не подвергнутой механической обработке, представляют собой относительную ширину зоны, подвергнутой механической обработке и зоны, не подвергнутой механической обработке, вырезанного образца шириной 5 мм. В частности, как описано выше, относительная ширина зоны, подвергнутой механической обработке, может быть рассчитана как 1,5 мм * 12 участков / 30 мм (= 18 мм / 30 мм) и относительная ширина зоны, не подвергнутой механической обработке, как (30 мм - 1,5 мм * 12 участков) / 30 мм (= 12 мм / 30 мм).

Фиг. 13 представляет график результатов расчёта и измеренных значений потерь в железе в зависимости от средней плотности магнитного потока B0. Можно видеть, что результаты расчёта очень хорошо согласуются с измеренными значениями потерь в железе.

Из результатов вышеприведённых экспериментов 1 - 3 было установлено, что следующий способ позволяет с высокой точностью прогнозировать свойства потерь в железе листа из нетекстурированной электротехнической стали после резки до определённой ширины.

(1) Чтобы прогнозировать потери в железе листа из нетекстурированной электротехнической стали после резки с напряжения механической обработки, создаваемым при резке, потери в стали в зоне, не подвергнутой механической обработке, в которой отсутствует создание механического напряжения, и потери в железе зоны, подвергнутой механической обработке, в которой создаётся напряжение механической обработки, суммируются в соответствии с относительной шириной зоны, не подвергнутой механической обработке, и зоны, подвергнутой механической обработке.

(2) Прохождение магнитного потока в зоне, не подвергнутой механической обработке, и в зоне, подвергнутой механической обработке, грубо подразделяются на три приведённые ниже модели (области) в соответствии со средней плотностью магнитного потока.

• Область 1: область, в которой при увеличении средней плотности магнитного потока B0, плотность магнитного потока B1 зоны, не подвергнутой механической обработкой, и плотност