Устройство для управления потоком картонных трубчатых втулок

Иллюстрации

Показать всеУстройство предназначено для управления потоком картонных трубчатых втулок (1), выполненных с возможностью образования логов из бумажного материала и подлежащих хранению в пункте (2) сбора, размещенном дальше по ходу этого устройства, содержащего несколько конвейеров (5; 7), каждый из которых выполнен с возможностью перемещения трубчатых втулок (1) к точке (6D) входа соответствующего направляющего канала (6), имеющего точку (6D) входа и точку (6F) выхода, задерживающее средство (8), выполненное с возможностью задерживания трубчатых втулок (1). Задерживающее средство действует на каждом из каналов (6) для регулирования потока трубчатых втулок. Программируемое средство (UE), выполненное с возможностью приведения в действие и отключения задерживающего средства (8). Задерживающее средство (8) выполнено с возможностью образования по выбору двух зазоров (N1, N2) внутри направляющего канала (6), таким образом, что, когда нижний зазор (N1) образован, верхний зазор (N2) не образован, и наоборот, причем упомянутые образуемые по выбору зазоры (N1, N2) находятся на заданном расстоянии друг от друга. Обеспечивается возможность подавать к одному накопителю втулки с нескольких конвейеров при помощи простого и надежного устройства. 10 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к подаче картонных гильз в устройство хранения, в частности типа, используемого при изготовлении логов, выполненных из бумажного материала.

Известно, что машины для формирования гильз, используемые для целей переработки бумаги, являются машинами, которые изготавливают картонные гильзы (также называемые "втулки"), на которые наматывается бумага, чтобы образовать рулон или "лог", который впоследствии разрезается на множество элементов заданной длины, для того чтобы получить рулоны туалетной бумаги, рулоны салфеток и так далее. Гильза изготавливается из картонных лент, которые подаются посредством соответствующих бобин, наматываются по спирали на горизонтальный металлический вал и склеиваются друг с другом, для того чтобы образовать самоподдерживающуюся трубчатую конструкцию. В общем, используются две или три картонные ленты, в зависимости от толщины трубчатых втулок, подлежащих изготовлению. Также возможно изготовить картонные трубчатые втулки из единственной картонной ленты. Картонные ленты располагаются частично перекрывая друг друга и посредством ремня в виде восьмерки наматываются на два направляющих ролика, они обкатываются вокруг оправки и проталкиваются вперед, до тех пор пока картонная трубчатая втулка не будет образована, в то же время перемещаясь вдоль этого вала. Упомянутый ремень также обернут вокруг вала машины для формовки гильз, для того чтобы зацеплять картонные ленты и создавать действие, описанное выше. Посредством специального режущего устройства картонные трубчатые втулки разрезаются на заданную длину, которая по существу соответствует длине логов, подлежащих изготовлению при помощи других машин, называемых "перематывателями".

Поскольку производительности перематывателей и машин для формирования гильз отличаются, устройство хранения или накопитель размещается между такими машинами. В настоящее время, каждый накопитель обслуживается одной машиной для формирования гильз, однако невозможно использовать существующие устройства подачи гильз, чтобы подавать к одному накопителю гильзы, поступающие от большего количества машин для формирования гильз или поступающие от различных линий для транспортировки гильз.

Главная цель настоящего изобретения состоит в устранении вышеупомянутых недостатков.

Это достигается, согласно настоящему изобретению, посредством обеспечения устройства, имеющего отличительные признаки, приведенные в пункте 1. Другие признаки настоящего изобретения являются объектом зависимых пунктов формулы изобретения.

Благодаря настоящему изобретению возможно подавать к одному накопителю трубки, поступающие от большего количества машин для формовки гильз или поступающие от нескольких линий для транспортировки гильз, при помощи простого, недорогого и надежного устройства. Кроме того, устройство в соответствии с настоящим изобретением позволяет сохранить целостность гильз, которые, по своей природе, легко деформируемы даже небольшими усилиями, действующими на их поверхность.

Эти и другие преимущества и признаки настоящего изобретения будут лучше понятны специалистам в данной области техники благодаря следующему описанию и прилагаемым чертежам, приведенным в качестве примера и не являющимся ограничивающими, на которых:

Фиг.1 - схематичный вид сбоку накопителя для картонных гильз, снабженного устройством согласно настоящему изобретению;

Фиг.2 - схематичный вид сбоку накопителя для картонных гильз, снабженного устройством согласно дополнительному варианту выполнения настоящего изобретения;

Фиг.3 - увеличенный участок с Фиг.2, на которой показан задерживающий элемент в положении блокирования трубчатой втулки на выходном конце соответствующего направляющего канала;

Фиг.4 показывает задерживающий элемент с Фиг.3 в положении освобождения трубчатой втулки на выходном конце соответствующего направляющего канала;

Фиг.5 - упрощенный вид сверху конструкции, показанной на Фиг.1, на котором некоторые части исключены для лучшей видимости других частей;

Фиг.6 - упрощенная блок-схема возможной системы для управления задерживающими элементами;

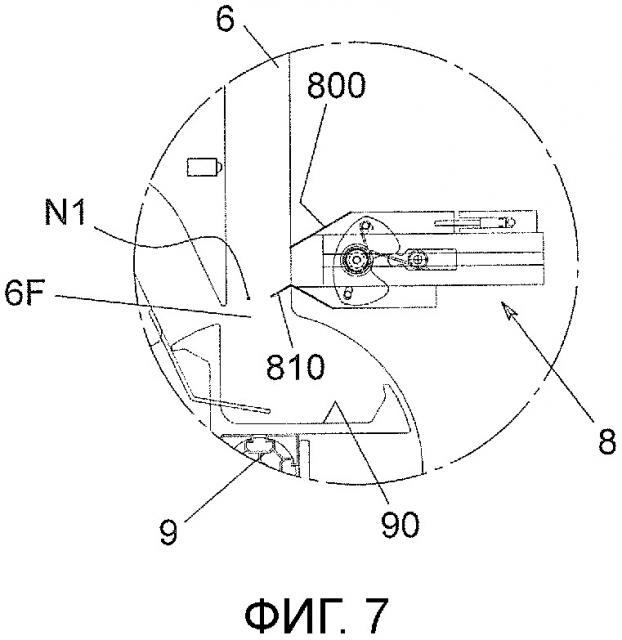

Фиг.7 и 8 показывают задерживающий элемент с Фиг.3 и 4 и зазоры (N1, N2), образованные внутри направляющего канала (6), регулируемые одним и тем же задерживающим элементом.

Устройство в соответствии с настоящим изобретением может быть использовано для введения картонных трубчатых втулок (1), изготовленных большим количеством машин для формовки гильз (не показаны на чертежах) или поступающих от большего количества различных транспортирующих линий, в накопитель (2). Последний, согласно конструктивной схеме, известной по сути, имеет впускную сторону (А) для гильз, выпускную сторону (В) и несколько накопительных поверхностей (С) между впускной стороной (А) и выпускной стороной (В). На впускной стороне (А) накопителя (2) установлена вертикальная моторизованная цепь (3), которая намотана на верхний шкив (30) и нижний шкив (31), оба с горизонтальной осью, и на которых обеспечено большое количество зубьев (32), выступающих перпендикулярно наружу той же цепи и служащих в качестве опор для гильз (1). Аналогично, на выпускной стороне (В) накопителя (2) установлена вертикальная моторизованная цепь (4), которая намотана на верхний шкив (40) и нижний шкив (41), оба с горизонтальной осью, и на которых обеспечено большое количество зубьев (42), выступающих перпендикулярно наружу той же цепи и служащих в качестве опор для гильз (1). Первая цепь (3) используется для перемещения гильз (1) от впускной стороны (А) накопителя к накопительным поверхностям (С), в то время как вторая цепь (4) используется для перемещения гильз (1) от накопительных поверхностей (С) к выходной секции (В) согласно схеме, которая также известна. Согласно примеру, показанному на Фиг.1, зубья (32) цепи (3) на впускной стороне накопителя (2) достаточно широки, чтобы принять две картонные гильзы, расположенные бок о бок. Согласно примеру, показанному на Фиг.2, упомянутые зубья (32) предназначены для приема одной картонной гильзы за один раз.

Сведенное к его основной конструкции и со ссылкой на сопровождающие чертежи, подающее устройство в соответствии с настоящим изобретением содержит несколько транспортирующих линий (5) для транспортировки гильз (1) и состоящих из ленточных конвейеров, на которые гильзы (1), изготовленные большим количеством соответствующих машин для формовки гильзы (не показаны на чертежах), выгружаются или любым иным образом помещаются на них. Конвейеры (5) расположены на различных высотах и параллельны друг другу, то есть они параллельны продольным осям гильз (1), переносимых ими. В соответствии с входной секцией (А) накопителя (2) обеспечено несколько каналов (6), количество которых равно количеству конвейеров (5), и каждый из которых образует направляющую скольжения, которая начинается от соответствующего конвейера (5). Каждый канал (6) имеет точку (6D) входа и точку (6F) выхода. Более того, на каждом из конвейеров (5) расположен и действует толкатель (7), который служит для толкания гильз (1), имеющихся на конвейерах (5), по направлению к соответствующим каналам (6). Согласно примеру, показанному на чертежах, каждый толкатель (7) состоит из звездообразный корпус с множеством радиальных рычагов (70). Корпус (7) соединен с приводом (не показан на чертежах), который вызывает его вращение вокруг горизонтальной оси, которая параллельна конвейерам (5), когда соответствующее оптическое средство (71) контроля, показанное только на Фиг.2 и на Фиг.6, регистрирует присутствие трубчатой втулки (1). При помощи вращения корпуса (7), гильзы (1) толкаются (по направлению вправо на чертежах) рычагами (70) и, таким образом, вводятся в точки входа каналов (6), которые подают их к входной цепи (3) накопителя (2), которая, как упомянуто выше, переносит гильзы (1) к накопительным поверхностям (С). В этом примере, вращение тел (7) происходит против часовой стрелки. В примере с Фиг.1, каналы (6) разделены, то есть, они не сходятся в одной точке, в то время как в примере с Фиг.2 каналы (6) сходятся в одной точке. Со ссылкой на пример, показанный на Фиг. 1, в каждом из упомянутых каналов (6) расположен и действует задерживающий элемент (8), который удерживает гильзы (1) в тех же каналах (6) и освобождает их под управлением соответствующих датчиков, как дополнительно описано далее.

Как изображено подробно на Фиг.3 и Фиг.4, каждый из упомянутых элементов (8) для задерживания гильз (1) содержит два затвора (80,81), то есть один верхний затвор (80) и один нижний затвор (81), соединенные соединительным стержнем (82), на котором размещена торсионная пружина (83). Верхний затвор (80) соединен с приводом (84) линейного перемещения, который управляет его перемещением вдоль направляющей (85), которая также выполняет функцию направляющей для нижнего затвора (81). Когда привод (84) толкает вперед верхний затвор (80), нижний затвор (81) перемещается назад. Когда привод (84) отключается, благодаря пружине (83), нижний затвор (81) перемещается вперед, в то время как верхний (80) перемещается назад. Два затвора имеют соответствующие наклонные выступы или свободные концы (800, 810) (они наклонены по направлению к точке 6F выхода соответствующего канала 6 в примере, показанном на чертежах).

Приводя в действие привод (84), верхний затвор (80) перемещается вперед (как изображено на Фиг.4), в то время как нижний затвор (81) перемещается назад, так чтобы последний освободил гильзу (1), имеющуюся в конечной точке канала (6), но вышележащие гильзы не падают вниз благодаря верхнему затвору (80). И когда привод (84) отключается (как показано на Фиг.3), верхний затвор (80) перемещается назад, в то время как нижний затвор (81) перемещается вперед, в результате чего гильза (1), ранее задерживаемая верхним затвором (80), освобождается и задерживается нижним затвором (81), для того чтобы занять место гильзы, освобожденной ранее.

Как показано на Фигурах 7 и 8, выступ (810) нижнего затвора выполнен с возможностью образования зазора (N1) вблизи точки (6F) выхода канала (6), в то время как выступ (800) верхнего затвора выполнен с возможностью образования другого зазора (N2) на заданном расстоянии выше вышеупомянутой точки (6F) выхода.

Как показано на Фиг.7 и 8, зазоры (N1, N2) образованы задерживающим элементом (8) по выбору таким образом, что когда нижний зазор (N1) образован, верхний зазор (N2) не образован, и наоборот.

Поскольку, как показано подробно на Фиг.3 и 4, когда нижний зазор (N1) или верхний зазор (N2) образован, гильзы (1) опираются на выступ (810) или на выступ (800), целостность этой гильзы (1) сохраняется. Фактически, гильзы не подвергаются действию боковых усилий, когда они задерживаются.

Со ссылкой на пример, показанный на чертежах, оба выступа (800, 810) не перпендикулярны оси канала (6), то есть они наклонены относительно оси канала (6). Таким образом, оба выступа (80, 81) обеспечивают поверхность, на которую любая гильза (1) может опереться, не воздействуя на гильзу (1) сбоку.

Зазоры (N1, N2) имеют такие размеры, чтобы предотвратить прохождение гильз (1), когда один из них образован. Согласно примерам, показанным на сопровождающих чертежах, зазоры (N1, N2), по выбору образованные задерживающими элементами (8), не являются преградами, таким образом позволяя нижней поверхности гильз (1), когда они задерживаются, располагаться немного ниже выступов (800, 810).

Со ссылкой на пример, показанный на Фиг.1, в котором каналы (6) для направления втулок (1) заканчиваются в двух различных точках, привод (84) управляется оптическим средством (60) контроля, расположенным и действующим вблизи точки выхода каждого канала (6). Например, упомянутое оптическое средство (60) контроля является фотоэлементами. Когда оптическое средство (60) контроля регистрирует присутствие втулки (1) в точке выхода канала (6), задерживающий элемент (8) удерживает втулки (1); наоборот, когда средство (60) контроля регистрирует, что конечная точка канала (6) свободна, задерживающий элемент (8) приводится в действие, чтобы позволить втулке (1) пройти описанным выше образом.

Со ссылкой на пример с Фиг.2, каналы (6) для направления втулок (1) сходятся в одной точке, где расположен и действует поворотный распределитель (9), который принимает втулки (1) и вводит их, по одной за раз, в следующий канал (N), обеспеченный дальше по ходу, который питает входную цепь (3) накопителя (2). Распределитель (9), известный по сути, состоит из вытянутого корпуса, ориентированного горизонтально вдоль направления, параллельного направлению конвейеров (5), и размещенного в точке слияния каналов (6). Распределитель (9) снабжен посадочными элементами или карманами (90), предназначенными для приема втулок (1) и для доставки втулок, после поворота этого распределителя (9) на заданную угловую величину, к цепи (3). В этом случае, управление задерживающими элементами (8), расположенными на каждом из каналов (6), производится оптическим датчиком (61), расположенным и действующим на заданном расстоянии от конечной точки каждого канала (6), и датчиком (91) положения (известным по сути и показанным только на схеме с Фиг.6), соединенным с осью поворотного распределителя (9). Прохождение втулки (1) через точку выхода любого из каналов (6) обеспечивается, когда соответствующий оптический датчик (61) регистрирует присутствие втулки (1), и датчик положения, соединенный с осью распределителя (9), регистрирует положение последнего, которое подходит для приема втулки. Однако распределитель (9) может быть исключен. В этом случае, управление задерживающими элементами (8) производится как описано со ссылкой на пример с Фиг.1. Как изображено на Фиг.3 и Фиг.4, в то время как втулка (1) вставлена в карман (90) распределителя (9) вдоль канала (6), другой канал закрыт одной из стенок (900) этого распределителя, что ограничивает упомянутый карман (90).

Сигналы, вырабатываемые упомянутыми датчиками (60, 61, 91), передаются в программируемый блок (UE) обработки данных, который их обрабатывает и управляет приводами (84) на основе сигналов, полученных таким образом.

Как показано на Фиг.5, каждый канал (6) может быть снабжен несколькими задерживающими средствами (8), например двумя задерживающими элементами (8). В этом случае, управление несколькими задерживающими элементами (8), действующими в одном канале (6), синхронизировано.

Из описания, обеспеченного выше, очевидно, что устройство согласно настоящему изобретению является устройством для управления потоком картонных трубчатых втулок (1), выполненных с возможностью образования логов из бумажного материала и подлежащих хранению в пункте (2) сбора, размещенном дальше по ходу этого устройства, содержащего несколько конвейеров (5; 7), каждый из которых выполнен с возможностью перемещения упомянутых трубчатых втулок (1) к точке (6D) входа соответствующего направляющего канала (6), имеющего точку (6D) входа и точку (6F) выхода, задерживающее средство (8), выполненное с возможностью задерживания трубчатых втулок (1), причем упомянутое задерживающее средство расположено и действует на каждом из упомянутых каналов (6) для регулирования потока трубчатых втулок через соответствующие точки (6F) выхода, и программируемое средство (UE), выполненное с возможностью приведения в действие и отключения упомянутого задерживающего средства (8), причем задерживающее средство (8) выполнено с возможностью образования по выбору двух зазоров (N1, N2) внутри направляющего канала (6), причем упомянутые зазоры (N1, N2) по выбору образованы на заданном расстоянии друг от друга.

В примерах, описанных выше, конвейеры образованы набором ремней (5) и толкателей (7), и точкой сбора втулок является накопитель (2) типа, используемого при изготовлении логов из бумажного материала.

Ясно, что в соответствии с настоящим изобретением конвейеры, предназначенные для транспортировки трубчатых втулок (1), могут быть любого другого типа. Также ясно, что накопитель, в котором хранятся втулки (2), может быть любого типа.

На практике подробности исполнения могут изменяться любым эквивалентным образом в том, что касается отдельных элементов, описанных и показанных, и их расположения, без отступления от объема использованного решения и, таким образом, оставаясь в пределах объема защиты, предоставляемой по настоящему патенту.

1. Устройство для управления потоком картонных трубчатых втулок (1), выполненных с возможностью образования логов из бумажного материала и подлежащих хранению в пункте (2) сбора, размещенном дальше по ходу этого устройства, отличающееся тем, что оно содержит несколько конвейеров (5; 7), каждый из которых выполнен с возможностью перемещения упомянутых трубчатых втулок (1) к точке (6D) входа соответствующего направляющего канала (6), имеющего точку (6D) входа и точку (6F) выхода, задерживающее средство (8), выполненное с возможностью задерживания трубчатых втулок (1), причем упомянутое задерживающее средство расположено и действует на каждом из упомянутых каналов (6) для регулирования потока трубчатых втулок через соответствующие точки (6F) выхода, и программируемое средство (UE), выполненное с возможностью приведения в действие и отключения упомянутого задерживающего средства (8), причем задерживающее средство (8) выполнено с возможностью образования по выбору двух зазоров (N1, N2) внутри направляющего канала (6) таким образом, что, когда нижний зазор (N1) образован, верхний зазор (N2) не образован, и наоборот, причем упомянутые образуемые по выбору зазоры (N1, N2) находятся на заданном расстоянии друг от друга.

2. Устройство по п.1, отличающееся тем, что каждый из упомянутых конвейеров содержит конвейерную ленту (5) и толкатель (7), расположенный и действующий в соответствии с каждой из упомянутых точек (6D) входа, для перемещения трубчатых втулок (1) с соответствующей конвейерной ленты (5) к упомянутым точкам (6D) входа.

3. Устройство по п.1, отличающееся тем, что упомянутые зазоры (N1, N2) образованы поверхностями, которые наклонены относительно направляющего канала (6).

4. Устройство по п.1, отличающееся тем, что упомянутое задерживающее средство содержит два клапана (80, 81) с затворами, расположенных на заданном расстоянии друг от друга.

5. Устройство по п.4, отличающееся тем, что упомянутые клапаны (80, 81) с затворами управляются единственным приводом (84).

6. Устройство по п.1, отличающееся тем, что упомянутые каналы (6) для направления трубчатых втулок (1) сходятся по направлению к упомянутому пункту (2) сбора.

7. Устройство по п.1, отличающееся тем, что точки (6F) выхода упомянутых каналов (6) для направления трубчатых втулок (1) отстоят друг от друга.

8. Устройство по п.1, отличающееся тем, что точки (6D) входа упомянутых направляющих каналов (6) расположены выше соответствующих точек (6F) выхода, так чтобы трубчатые втулки (1) могли перемещаться вдоль этих каналов (6) под действием силы тяжести.

9. Устройство по п.1, отличающееся тем, что упомянутое программируемое устройство (UE) принимает сигналы от датчиков (60, 61), выполненных с возможностью регистрации присутствия трубчатых втулок (1) в упомянутых каналах (6).

10. Устройство по п.9, отличающееся тем, что упомянутые датчики являются оптическими датчиками.

11. Устройство по п.6, отличающееся тем, что в точке схождения каналов (6) расположен распределитель (9), посредством которого трубчатые втулки (1) достигают пункта (2) сбора.