Окрашенное органическое волокно, ткань и швейные изделия, а также способ получения ткани

Иллюстрации

Показать всеЗадачей изобретения является разработка окрашенного органического волокна, которое имеет глубокий цвет и превосходную огнестойкость, ткани и швейных изделий, которые состоят из вышеупомянутого органического волокна, и способа получения ткани. Для решения указанной проблемы предложено окрашенное органическое волокно, имеющее содержание транспортирующего реагента 1,8 масс.% или меньше относительно массы волокна. При необходимости, получают ткань или швейные изделия. 4 н. и 14 з.п. ф-лы, 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к окрашенному органическому волокну, которое имеет глубокий цвет и превосходную огнестойкость, к ткани и швейным изделиям, полученным из вышеупомянутого органического волокна, и к способу получения ткани.

Уровень техники

В качестве способов окрашивания огнестойкой ткани, содержащей органическое волокно, такое как полиамидное волокно мета-ароматического типа, и др., до настоящего времени были известны способ включения пигмента в органическое волокно и способ окрашивания ткани с помощью переносчика.

Однако в соответствии со способом включения пигмента в органическое волокно трудно получить ткань, имеющую превосходный гиперхромизм. В то же время, при использовании способа окрашивания ткани с помощью переносчика нельзя сказать, что получаемая ткань имеет достаточную огнестойкость.

Для решения указанных проблем, например, в патентных документах 1-3 было предложено использовать пряжу со структурой ядро-оболочка. Однако при использовании пряжи со структурой ядро-оболочка возникает проблема больших затрат времени и средств; а также проблема, связанная с тем, что поскольку для оболочки пряжи необходимо использовать обычное синтетическое волокно с плохой огнестойкостью, то огнестойкость полученной ткани оказывается недостаточной. Кроме того, например, в патентном документе 4 было предложено окрашивать ткань с помощью переносчика с последующей промывкой. Однако нельзя сказать, что получаемая таким образом ткань имеет достаточную степень огнестойкости.

Перечень процитированных документов

Патентная литература

Патентный Документ 1: JP-A-2009-249758

Патентный Документ 2: JP-A-2009-209488

Патентный Документ 3: JP-A-2003-147651

Патентный Документ 4: JP-A-2012-207348

Краткое раскрытие сути изобретения

Техническая задача

С учетом вышеуказанного уровня техники, было выполнено настоящее изобретение, целью которого являлось получение окрашенного органического волокна, имеющего глубокий цвет и превосходную огнестойкость, а также ткани и швейных изделий, состоящих из вышеупомянутого органического волокна, и способа получения ткани.

Решение поставленной задачи

С целью решения вышеупомянутых задач, авторы настоящего изобретения провели обширные и интенсивные исследования. В результате, авторы обнаружили, что органическое волокно, окрашенное с помощью переносчика, имеет глубокий цвет и превосходную огнестойкость в случае уменьшения количества переносчика, остающегося в органическом волокне. Осуществив дополнительные обширные и интенсивные исследования, авторы, таким образом, совершили настоящее изобретение.

Таким образом, настоящее изобретение раскрывает "окрашенное органическое волокно, имеющее содержание переносчика 1,8% по массе или меньше относительно массы волокна".

В свете сказанного, предпочтительно, чтобы содержание переносчика составляло от 0,1 до 1,8% по массе относительно массы волокна. Предпочтительно, чтобы транспортирующий реагент представлял собой одно или несколько соединений, выбранных из группы, состоящей из DL-β-этилфенетилового спирта, 2-этоксибензилового спирта, 3-хлорбензилового спирта, 2,5-диметилбензилового спирта, 2-нитробензилового спирта, пара-изопропилбензилового спирта, 2-метилфенетилового спирта, 3-метилфенетилового спирта, 4-метилфенетилового спирта, 2-метоксибензилового спирта, 3-йодбензилового спирта, коричного спирта, пара-анизилового спирта, бензгидрола, бензилового спирта, фенетилового эфира пропиленгликоля, фенилового эфира этиленгликоля и N-метилформанилида. Предпочтительно, чтобы органическое волокно представляло собой любое волокно, выбранное из группы, состоящей из полиамидного полностью ароматического волокна мета-типа, полиамидного полностью ароматического волокна пара-типа, полибензоксазолового (РВО) волокна, полибензимидазолового (PBI) волокна, полибензтиазолового (PBTZ) волокна, полиимидного (PI) волокна, полисульфонамидного (PSA) волокна, полиэфирэфиркетонового (PEEK) волокна, полиэфиримидного (PEI) волокна, полиарилатного (PAr) волокна, меламинового волокна, фенольного волокна, волокна на основе фтора и полифениленсульфидного (PPS) волокна.

Предпочтительно, чтобы органическое волокно представляло собой полиамидное полностью ароматическое волокно мета-типа, имеющее кристалличность от 15 до 25%. Предпочтительно, чтобы органическое волокно представляло собой полиамидное полностью ароматическое волокно мета-типа, имеющее содержание оставшегося растворителя 1,0% по массе или меньше. Предпочтительно, чтобы органическое волокно представляло собой полиамидное полностью ароматическое волокно мета-типа, имеющее содержание оставшегося растворителя 0,1% по массе или меньше. В свете сказанного, предпочтительно, чтобы оставшийся растворитель представлял собой один из выбранных из группы, состоящей из N,N-диметилформамида, N,N-диметилацетамида, N-метил-2-пирролидона и диметилсульфоксида.

Предпочтительно, чтобы органическое волокно представляло собой полиамидное полностью ароматическое волокно мета-типа; и чтобы полностью ароматический полиамид мета-типа, образующий полиамидное полностью ароматическое волокно мета-типа, являлся полиамидом, в котором в скелете ароматического полиамида, содержащем повторяющиеся структурные звенья, представленные следующей ниже формулой (1), был в качестве третьего компонента сополимеризован компонент ароматического диамина или компонент галида ароматической дикарбоновой кислоты, отличающийся от основных структурных звеньев повторяющейся структуры, так чтобы доля третьего компонента составляла от 1 до 10 мол.% относительно всего количества повторяющихся структурных звеньев ароматического полиамида.

Здесь Ar1 означает двухвалентную ароматическую группу, имеющую связывающую группу в положении, которое отличается от мета-положения или от параллельного направления по оси.

В свете сказанного, предпочтительно, чтобы третий компонент представлял собой ароматический диамин, представленный следующими формулами (2) или (3), или галид ароматической дикарбоновой кислоты, представленный следующими формулами (4) или (5).

Здесь Ar2 означает двухвалентную ароматическую группу, отличающуюся от Ar1; Ar3 представляет собой двухвалентную ароматическую группу, отличающуюся от Ar1; Y представляет собой по меньшей мере один атом или функциональную группу, выбранные из группы, состоящей из атома кислорода, атома серы, и алкиленовой группы; и X является атомом галогена.

Кроме того, настоящее изобретение раскрывает ткань, содержащую описанные выше окрашенные органические волокна. В свете сказанного, предпочтительно, чтобы ткань содержала одно или несколько волокон, выбранных из группы, состоящей из полиэфирного волокна, целлюлозного волокна, полиамидного волокна, полиолефинового волокна, акрилового волокна, вискозного волокна, хлопкового волокна, волокна животного волоса, полиуретанового волокна, поливинилхлоридного волокна, поливинилиденхлоридного волокна, ацетатного волокна и поликарбонатного волокна. Предпочтительно, чтобы любое из волокон, входящих в состав ткани, содержало огнезащитное вещество. Предпочтительно, чтобы любое одно из волокон, составляющих ткань, содержало поглотитель или отражатель УФ-излучения. Предпочтительно, чтобы поверхностный вес ткани составлял 300 г/м2 или меньше. Предпочтительно, чтобы индекс кислородного предела (LOI) составлял 26 или больше. Предпочтительно, чтобы продолжительность остаточного пламени в тесте вертикального пламени (JIS L1091A-4: трехсекундный контакт с пламенем) составлял 1 секунду или меньше. Предпочтительно, чтобы величина L индекса яркости составляла 80 или меньше.

Кроме того, настоящее изобретение раскрывает швейные изделия, которые состоят из описанной выше ткани.

Кроме того, в настоящем изобретении описывается способ получения ткани, состоящей из описанного выше окрашенного органического волокна, включающий в себя окрашивание ткани, содержащей органическое волокно с переносчиком, и последующее промывание ткани горячей водой при температуре от 90 до 140°С в течение 10-30 минут, что позволяет отрегулировать содержание переносчика, находящегося в органическом волокне, до уровня 1,8% по массе или меньше относительно массы волокна.

Преимущества, обеспечиваемые изобретением

Согласно настоящему изобретению получено окрашенное органическое волокно, которое имеет глубокий цвет и превосходную огнестойкость, ткань и швейные изделия, которые состоят из вышеупомянутого органического волокна, а также способ получения такой ткани.

Описание вариантов осуществления

В дальнейшем будут подробно описаны варианты осуществления настоящего изобретения. Прежде всего, предметом настоящего изобретения является окрашенное органическое волокно. В таком органическом волокне содержание переносчика составляет 1,8% по массе или меньше относительно массы волокна.

В данном изобретении переносчик является вспомогательным веществом при окрашивании и также называется "веществом, способствующим набуханию". Тип указанного переносчика никак особенно не ограничивается. Конкретные примеры такого агента включают L-β-этилфенетиловый спирт, 2-этоксибензиловый спирт, 3-хлорбензиловый спирт, 2,5-диметилбензиловый спирт, 2-нитробензиловый спирт, пара-изопропилбензиловый спирт, 2-метилфенетиловый спирт, 3-метилфенетиловый спирт, 4-метилфенетиловый спирт, 2-метоксибензиловый спирт, 3-йодбензиловый спирт, коричный спирт, пара-анизиловый спирт, бензгидрол, бензиловый спирт, фениловый эфир пропиленгликоля, фениловый эфир этиленгликоля, N-метилформанилид и т.п.

В окрашенном органическом волокне по настоящему изобретению тип органического волокна никак особенно не ограничивается. Однако для достижения превосходной огнестойкости предпочтительными являются: полиамидное полностью ароматическое волокно мета-типа, полиамидное полностью ароматическое волокно пара-типа, полибензоксазоловое (РВО) волокно, полибензимидазоловое (PBI) волокно, полибензтиазоловое (PBTZ) волокно, полиимидное (PI) волокно, полисульфонамидное (PSA) волокно, полиэфирэфиркетоновое (PEEK) волокно, полиэфиримидное (PEI) волокно, полиарилатное (PAr) волокно, меламиновое волокно, фенольное волокно, волокно на основе фтора, полифениленсульфидное (PPS) волокно и тому подобное.

Из указанных выше предпочтительным является полиамидное полностью ароматическое волокно мета-типа. Полиамидное полностью ароматическое волокно мета-типа представляет собой волокно, состоящее из полимера, в котором 85 мол.% или больше повторяющихся звеньев представляют собой мета-фениленизофталамид. Такой полностью ароматический полиамид мета-типа может быть сополимером, содержащим третий компонент в диапазоне менее 15 мол.%.

Указанное полиамидное полностью ароматическое волокно мета-типа может быть получено с использованием традиционно известного метода межфазной полимеризации. Что касается степени полимеризации полиамида, предпочтительно используется полимер, имеющий характеристическую вязкость (I.V.) в диапазоне от 1,3 до 1,9 децилитр/г, которую измеряют в растворе N-метил-2-пирролидона, имеющем концентрацию 0,5 г/100 мл.

Полностью ароматический полиамид мета-типа может содержать ониевую соль алкилбензолсульфоновой кислоты. Предпочтительные примеры ониевой соли алкилбензолсульфоновой кислоты включают такие соединения, как тетрабутилфосфониевая соль гексилбензолсульфоновой кислоты, трибутилбензилфосфониевая соль гексилбензолсульфоновой кислоты, тетрафенилфосфониевая соль додецилбензолсульфоновой кислоты, трибутилтетрадецилфосфониевая соль додецилбензолсульфоновой кислоты, тетрабутилфосфониевая соль додецилбензолсульфоновой кислоты, трибутилбензиламмониевая соль додецилбензолсульфоновой кислоты и др. Из указанных особенно предпочтительными примерами являются тетрабутилфосфониевая соль додецилбензолсульфоновой кислоты и трибутилбензиламмониевая соль додецилбензолсульфоновой кислоты, поскольку они вполне доступны, обладают хорошей термической стабильностью, а также имеют высокую растворимость в N-метил-2-пирролидоне.

С целью получения достаточного эффекта улучшения сродства к красителю относительное содержание ониевой соли алкилбензолсульфоновой кислоты должно находиться в предпочтительном диапазоне 2,5 мол.% или больше, и более предпочтительно от 3,0 до 7,0 мол.% относительно поли-мета-фениленизофталамида.

В качестве способа смешивания поли-м-фениленизофталамида и ониевой соли алкилбензолсульфоновой кислоты может быть использован способ, в котором поли-м-фениленизофталамид смешивается и растворяется в растворителе, и затем в растворителе растворяется ониевая соль алкилбензолсульфоновой кислоты, а также другие методы. Полученная таким образом добавка формуется в волокне с использованием традиционных методов.

С целью улучшения сродства к красителю и стойкости к обесцвечиванию/выцветанию также может быть получен полимер, используемый для полиамидного полностью ароматического волокна мета-типа, путем сополимеризации в каркасе ароматического полиамида, содержащего повторяющиеся структурные звенья, представленные следующей формулой (2), компонента ароматического диамина или компонента галида ароматической дикарбоновой кислоты, отличающихся от основных структурных звеньев повторяющейся структуры, в качестве третьего компонента, так чтобы доля третьего компонента составляла от 1 до 10 мол.% относительно всего количества повторяющихся структурных звеньев ароматического полиамида.

Здесь Ar1 представляет собой двухвалентную ароматическую группу, имеющую связывающую группу в положении, которое отличается от мета-положения или от параллельного направления по оси.

Конкретные примеры ароматических диаминов, представленных формулами (2) и (3), способных сополимеризоваться в качестве третьего компонента, включают пара-фенилендиамин, хлорфенилендиамин, метилфенилендиамин, ацетилфенилендиамин, аминоанизидин, бензидин, бис(аминофениловый)эфир, бис(аминофенил)сульфон, диаминобензанилид, диаминоазобензол, и тому подобное. Конкретные примеры дихлоридов ароматических дикарбоновых кислот, представленных формулами (4) и (5), включают терефталоил хлорид, 1,4-нафталиндикарбонил хлорид, 2,6-нафталиндикарбонил хлорид, 4,4'-бифенилдикарбонил хлорид, 5-хлоризофталоилхлорид, 5-метоксиизофталоилхлорид, бис(хлоркарбонилфениловый) эфир, и тому подобное.

Здесь Ar2 означает двухвалентную ароматическую группу, отличающуюся от Ar1; Ar3 представляет собой двухвалентную ароматическую группу, отличающуюся от Ar1; Y означает по меньшей мере один атом или функциональную группу, выбранные из группы, состоящей из атома кислорода, атома серы, и алкиленовой группы; и X является атомом галогена.

Кроме того, с точки зрения удовлетворительности показателей выбирания красителя, даже когда окрашивание проводится с небольшим количеством красителя или в мягких условиях окрашивания, цвет может быть легко отрегулирован, предпочтительно, чтобы кристалличность полиамидного полностью ароматического волокна мета-типа составляла от 5 до 35%. Более того, с точки зрения снижения вероятности неравномерного распределения красителя на поверхности, достижения высокой стойкости к обесцвечиванию/выцветанию и обеспечения необходимой на практике стабильности размеров, более предпочтительно, чтобы кристалличность полиамидного полностью ароматического волокна мета-типа составляла от 15 до 25%.

Кроме того, с точки зрения недопущения ухудшения превосходной огнестойкости полиамидного полностью ароматического волокна мета-типа; а также с точки зрения снижения вероятности неравномерного распределения красителя на поверхности, достижения высокой стойкости к обесцвечиванию/выцветанию, содержание остаточного растворителя в полиамидном полностью ароматическом волокне мета-типа предпочтительно составляет 1,0% по массе или меньше (более предпочтительно 0,1% по массе или меньше и еще более предпочтительно от 0,01 до 0,09% по массе).

Полиамидное волокно мета-ароматического типа может быть получено следующим способом. В частности, способом, который будет описан позже, можно добиться кристалличности и содержания остаточного растворителя в указанных выше диапазонах.

Способ полимеризации полиамидного полимера мета-ароматического типа никак особенно не ограничивается. Например, может быть использован способ полимеризации в растворе или способ межфазной полимеризации, описанный в патентах JP-B-35-14399, US 3,360,595, JP-B-47-10863 и тому подобных документах.

Раствор для формирования волокна никак особенно не ограничивается. Может быть использован раствор на основе амидного растворителя, содержащего полимер ароматического сополиамида, полученный путем описанной выше полимеризации в растворе или межфазной полимеризации, или тому подобное, или может быть использован раствор для формирования волокна, полученный путем выделения вышеупомянутого полимера из описанного выше полимеризационного раствора и его растворения в растворителе на основе амида.

В настоящем изобретении примеры растворителя на основе амида могут включать N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон, диметилсульфоксид и тому подобные, причем N,N-диметилацетамид является особенно предпочтительным.

Когда образующийся раствор сополимерного ароматического полиамидного полимера дополнительно содержит соль щелочного металла или соль щелочноземельного металла, раствор становится более стабильным, и может быть использован в более высокой концентрации и при пониженной температуре, и поэтому такой раствор является предпочтительным. Доля соли щелочного металла или соли щелочноземельного металла предпочтительно составляет 1% по массе или меньше, и более предпочтительно 0,1% по массе или меньше относительно всей массы полимерного раствора.

На стадии прядения/коагуляции полученный раствор для формирования волокна (полимерный раствор полностью ароматического полиамида мета-типа) прядется в коагуляционной жидкости и коагулирует.

Устройство для прядения никак особенно не ограничивается, и может быть использована общеизвестная установка для мокрого прядения. Количество отверстий в фильере для прядения и способ их распределения, форма отверстий и тому подобное никак особенно не ограничиваются. Например, может быть использована фильера с множеством отверстий для штапельного волокна, имеющая количество отверстий от 1000 до 30000 и диаметр отверстий для прядения от 0,05 до 0,2 мм, и тому подобное.

Кроме того, предпочтительно, чтобы температура раствора для формирования волокна (полимерный раствор полностью ароматического полиамида мета-типа) при выдавливании из фильеры была в диапазоне от 20 до 90°С.

В качестве коагуляционной ванны, которая используется с целью получения волокна, предпочтительно применяется водный раствор, практически не содержащий неорганической соли и имеющий концентрацию растворителя на основе амида (предпочтительно N-метил-2-пирролидон (NMP)) от 45 до 60% по массе при температуре жидкости в ванне в диапазон от 10 до 50°С. Когда концентрация растворителя на основе амида (предпочтительно NMP) меньше, чем 45% по массе, структура наружного слоя становится плотной. В результате возникает проблема снижения эффективности промывки на стадии промывания, так что снижение содержания остаточного растворителя в волокне становится затруднительным. С другой стороны, в случае, когда концентрация растворителя на основе амида (предпочтительно NMP) превышает 60% по массе, также возникает проблема, что нельзя добиться равномерной коагуляции внутри волокна, так что снижение содержания остаточного растворителя в волокне становится затруднительным. Предпочтительно, чтобы время погружения волокна в коагуляционную ванну находилось в диапазоне от 0,1 до 30 секунд.

Как следствие, предпочтительно вытягивать волокно с кратностью вытяжки от 3 до 4 в пластиковой ванне для вытягивания, в которой находится водный раствор растворителя на основе амида, предпочтительно NMP, в концентрации от 45 до 60% по массе, при температуре жидкости в ванне в диапазоне от 10 до 50°С. Предпочтительно после вытягивания, волокно тщательно промывают при 10-30°С водным раствором NMP с концентрацией от 20 до 40% по массе, с последующим пропусканием через ванну с теплой водой при 50-70°С.

После промывки волокно подвергается сухой термической обработке при температуре от 270 до 290°С, и в результате может быть получено арамидное полностью ароматическое волокно мета-типа, которое соответствует указанным выше характеристикам кристалличности и содержания остаточного растворителя.

В окрашенном органическом волокне по настоящему изобретению волокно может быть или длинноволокнистым (с несколькими нитями) или коротковолокнистым. В частности, предпочтительным является короткое волокно, имеющее длину от 25 до 200 мм при выдавливании смеси с другими волокнами. Тонина отдельного органического волокна предпочтительно находится в диапазоне от 1 до 5 дтекс.

В окрашенном органическом волокне по настоящему изобретению способ окрашивания с использованием переносчика является предпочтительным методом. В частности, для получения превосходного гиперхромизма предпочтительным является способ осуществления окрашивания катионным красителем. Условия стадии окрашивания никак особенно не ограничиваются.

В указанном окрашенном органическом волокне важно, чтобы содержание переносчика составляло 1,8% по массе или меньше (предпочтительно от 0,1 до 1,8% по массе, более предпочтительно от 0,1 до 1,0% по массе, и еще более предпочтительно от 0,3 до 0,9% по массе) относительно массы волокна. Когда содержание реагента превышает 1,8% по массе, возникает проблема ухудшения огнестойкости. И наоборот, когда содержание реагента меньше, чем 0,1% по массе, возникает проблема, что не достигается превосходный гиперхромизм, или осложняется стадия промывания горячей водой, которая будет описана ниже.

В качестве способа снижения содержания переносчика приведен пример способа, в котором окрашенная ткань, при желании, подвергается восстанавливающей промывке, и затем подвергается промывке горячей водой при температуре от 90 до 140°С (более предпочтительно от 110 до 140°С) в течение 10-30 минут.

Кроме того, ткань по настоящему изобретению представляет собой ткань, содержащую вышеуказанное окрашенное органическое волокно. Хотя такая ткань состоит только из вышеуказанного окрашенного органического волокна, она может дополнительно содержать другие волокна, такие как полиэфирное волокно, целлюлозное волокно, полиамидное волокно, полиолефиновое волокно, акриловое волокно, вискозное волокно, хлопковое волокно, волокно животного волоса, полиуретановое волокно, поливинилхлоридное волокно, поливинилиденхлоридное волокно, ацетатное волокно, поликарбонатное волокно и др.

В свете сказанного, когда доля находящегося в ткани полиамидного полностью ароматического волокна мета-типа составляет 50% по массе или больше в расчете на массу ткани, достигается превосходная огнестойкость, и поэтому такая доля является предпочтительной. Вышеуказанное огнестойкое волокно, синтетическое волокно, регенерированное волокно или натуральное волокно могут смешиваться произвольным образом в соответствии с областью или потребностями применения. В качестве более, конкретного примера, может быть приготовлено смешанное волокно, обладающее как сродством к красителю, так и комфортностью, с соотношением от 50 до 98 масс.% полностью ароматической полиамидной смолы мета-типа, от 2 до 50 масс.% полиэфирного волокна и от 0 до 50 масс.% волокна на основе целлюлозы. Эти соотношения можно регулировать в соответствии с характеристиками, которым придается особое значение.

Кроме того, предпочтительно, чтобы по меньшей мере одно из волокон, входящих в состав ткани, содержало огнезащитное вещество, или поглотитель или отражатель УФ-излучения. С учетом сказанного, растворимость в воде для УФ-поглотителя предпочтительно составляет 0,04 мг/л или меньше. Когда растворимость в воде превышает 0,04 мг/л, при окрашивании переносчиком также возникает проблема вымывания УФ-поглотителя, так что после окрашивания светостойкость снижается.

Способ получения описанной выше ткани никак особенно не ограничивается. Например, может быть использован способ, в котором получается свитая пряжа с применением описанного выше органического волокна (или описанного выше органического волокна и других волокон), сотканного или связанного в виде одинарной нити или дважды скрученной нити, и затем окрашенного с переносчиком, с последующей промывкой горячей водой в соответствии с описанным выше способом.

В свете сказанного, в том, что относится к структуре ткани, также могут быть использованы такие структуры текстильной ткани, как полотняное переплетение, саржевое переплетение, сатиновое переплетение, двойное переплетение и др., а также вязаные или нетканые переплетения. Способ получения ткани никак особенно не ограничивается. Например, может быть использован вязальный ткацкий станок, такой как рапирный ткацкий станок, захватный ткацкий станок и др.

В полученной ткани используется описанное выше органическое волокно, и поэтому она имеет превосходный гиперхромизм и огнестойкость. В свете сказанного, гиперхромизм составляет предпочтительно 80 или меньше (более предпочтительно 52,5 или меньше, и еще более предпочтительно от 10 до 52,3) в единицах величины L индекса яркости. Огнестойкость предпочтительно составляет 26 или больше (более предпочтительно от 26 до 40) в единицах LOI. В тесте вертикального пламени (JIS L1091A-4: трехсекундный контакт с пламенем) продолжительность остаточного пламени в ткани предпочтительно составляет 25 секунд или меньше (более предпочтительно 1 секунда или меньше).

В описанной выше ткани поверхностный вес предпочтительно составляет 300 г/м2 или меньше (более предпочтительно от 50 до 250 г/м2). Когда поверхностный вес превышает 300 г/м2, возникает проблема ухудшения легковесных свойств ткани.

Далее, швейные изделия по настоящему изобретению представляют собой швейные изделия, которые состоят из описанной выше ткани. Примеры таких швейных изделий включают защитные ткани, ткани для пожарных, огнестойкие ткани, спасательные ткани, производственные ткани, офисные ткани, костюмы для автогонок, рабочие ткани, перчатки, шляпы, лучшие товары и тому подобное. Кроме того, описанные выше рабочие ткани включают рабочие ткани для работы в сталеплавильном цеху или сталеплавильном заводе, рабочие ткани для сварки, рабочие ткани для взрывобезопасных участков и тому подобное. Кроме того, описанные выше перчатки включают рабочие перчатки, используемые в авиационной промышленности, в промышленности информационного оборудования, промышленности прецизионных станков и тому подобное, где обрабатываются прецизионные детали.

Кроме того, описанные выше ткани могут быть использованы также для волокнистых продуктов, таких как занавеска, покрытие для автомобиля, сумка и др.

Примеры

Далее настоящее изобретение будет подробно описано со ссылкой на примеры, однако следует понимать, что настоящее изобретение вовсе не ограничивается этими примерами. Кроме того, различные физические характеристики в этих примерах измеряются следующими методами.

(1) Огнестойкость ткани (Тест вертикального пламени)

Продолжительность остаточного пламени (в сек.) оценивают на основе Японского промышленного стандарта JIS L1091A-4 (трехсекундный контакт с пламенем).

(2) Содержание остаточного растворителя

Приблизительно 8,0 г волокна отбирают, сушат при 105°С в течение 120 минут, и затем оставляют охлаждаться внутри эксикатора, и взвешивают массу волокна (M1). Впоследствии, это волокно подвергается экстракции с кипячением в метаноле в течение 1,5 час. с использованием аппарата Сокслета, и таким образом экстрагируется растворитель на основе амида, содержащийся в волокне. После завершения экстракции, волокно вынимают, сушат в вакууме при 150°С в течение 60 минут, затем оставляют охлаждаться внутри эксикатора, и взвешивают массу волокна (М2). С использованием полученных значений M1 и М2, рассчитывают содержание растворителя, оставшегося в волокне (масса растворителя в расчете на амид), согласно следующему уравнению.

Содержание остаточного растворителя (%) = [(M1 - М2)/М1] × 100

(3) Кристалличность

Сырые волокна связывают в пучок волокон диаметром около 1 мм и образец волокна монтируют на столике, чтобы измерить профиль дифракции с использованием установки рентгеновской дифракции (RINT TTRIII, произведена на фирме Rigaku Corporation). Используются следующие условия измерения: источник излучения Cu-Kα (50 кВ, 300 мА), диапазон углов сканирования: от 10 до 35°, непрерывные измерения шириной 0,1°, скорость сканирования 1°/мин. Из измеренного профиля дифракции делают поправку на рассеяние в воздухе и некогерентное рассеяние с использованием линейной аппроксимации, чтобы получить общий профиль рассеяния. Затем вычитают профиль аморфного рассеяния из общего профиля рассеяния, чтобы получить профиль рассеяния кристалла. Степень кристалличности определяют из интегрированной интенсивности профиля рассеяния кристалла (интенсивность рассеяния кристалла) и интегрированной интенсивности общего профиля рассеяния (интенсивность общего рассеяния) согласно следующему уравнению.

Кристалличность (%) = [(интенсивность рассеяния кристалла)/(интенсивность общего рассеяния)] × 100

(4) Остаточное содержание переносчика

Способ измерения:

Образец для хромато-масс-спектрометрии, изготовленный из волокна, вводят в трубку пробоотборника и анализируют методом автоматической термодесорбции (ATD). После подтверждения присутствия переносчика методом качественного анализа, осуществляется количественный анализ в следующих условиях.

Калибрующая кривая:

DOWANOL РРН 10,180 мг/мл (н-гексан), 0,50, 0,75, 1,00 мкл

Колонка: DB-5ms 0,25 мм × 28 м

Носитель: Не

Ввод пробы: ATD 350°С × 20 мин (нагревание образца), 300°С × 10 мин. (эжекция)

Холодная ловушка: 10°С

Клапан межфазного переноса: 250°С, диапазон масс: 94 108 152

Детектор: GCMS-QP2010

Ионный источник: 200°С

Напряжение: 1,35 кВ (-0,48 кВ)

Печь: 110°С × 2 мин, от 110 до 190°С (10°С/мин)

Скорость потока газа: первичная = 10/90, вторичная = 1/42,0%

(5) Гиперхромизм (величина L)

Измерения цвета проводится с использованием спектрофотометра MacBeth, Color-Eye 3100.

(6) Поверхностный вес

Поверхностный вес (г/м2) измеряют согласно стандарту JIS L1096.

Пример 1

Арамидное полностью ароматическое волокно мета-типа получают следующим образом.

Суспендируют 20,0 весовых частей порошка поли-мета-фениленизофталамида, имеющего характеристическую вязкость (I.V.) 1,9, который получен методом межфазной полимеризации согласно методике, описанной в документе JP-B-47-10863, в 80,0 весовых частях N-метил-2-пирролидона (NMP), охлажденного до -10°С, таким образом, образуется суспензия. Впоследствии, суспендированную жидкость нагревают до 60°С для растворения, и таким образом получают прозрачный раствор полимера. Смешивают УФ-поглотитель, приготовленный из порошка 2-[2Н-бензотриазол-2-ил]-4-6-бис(1-метил-1-фенилэтил)фенола (растворимость в воде: 0,01 мг/л) в количестве 3,0% по массе относительно полимера, и растворяют в растворе полимера, и из смеси удаляют пену при пониженном давлении, чтобы получить раствор для формирования волокна (добавка для прядении).

Стадия прядения/коагуляции

Добавку для прядения выпускают и прядут из фильеры, имеющей диаметр отверстия 0,07 мм и количество отверстий 500, в коагуляционную ванну при температуре ванны 30°С. Состав коагуляционной жидкости является следующим: вода/NMP = 45/55 (весовых частей). Добавку для прядения выпускают и прядут в коагуляционную ванну со скоростью пряжи 7 м/мин.

Стадия вытягивания пластика из ванны

Затем осуществляют вытягивание с отношением вытягивания 3,7 для вытягивания пластика из ванны, имеющей состав вода/NMP=45/55, при температуре 40°С.

Стадия промывания

После вытягивания осуществляют промывку в ванне вода/NMP = 70/30 при 20°С (длина погружения: 1,8 м) и затем в водяной ванне при 20°С (длина погружения: 3,6 м), и кроме того, тщательно промывают в горячей водяной ванне при температуре 60°С (длина погружения: 5,4 м).

Стадия сухой термической обработки

Волокно после промывки подвергается сухой термической обработке с использованием горячего барабана, имеющего температуру поверхности 280°С, таким образом, получается полностью ароматическое арамидное волокно мета-типа.

Стадия резания

Полностью ароматическое арамидное волокно мета-типа профилируют и нарезают в штапельное волокне, имеющее длину 51 мм (заготовка).

Физические характеристики заготовки

Полученное полностью ароматическое арамидное волокно мета-типа имеет следующие характеристики: тонина отдельного волокна: 1,7 дтекс, содержание оставшегося растворителя: 0,08% по массе и кристалличность: 19%.

Между тем, в качестве других заготовок волокна были приготовлены арамидное волокно пара-типа: "TWARON (зарегистрированный товарный знак)", произведено на фирме Teijin Aramid, и проводящая пряжа (нейлон): "NO SHOCK (зарегистрированный товарный знак)", произведена на фирме Solutia Inc. (нейлоновая проводящая пряжа, имеющая проводящие тонкодисперсные частицы углерода, замешанные внутри пряжи).

Затем из соответствующих штапельных волокон из арамидного полностью ароматического волокна мета-типа (МА) (длина: 51 мм), полностью ароматического полиамида пара-типа (РА) (длина: 50 мм), и нейлоновой проводящей пряжи (AS) (длина: 51 мм) была получена смесь волокон в соотношении MA/PA/AS 93/5/2 и приготовлена свитая пряжа (дважды скрученная пряжа номер 40), и соткана при плотности тканья основы: 65 прядей/25,4 мм и сплетения: 55 прядей/25,4 мм, таким образом, получая полотняную текстильную ткань, имеющую поверхностный вес 170 г/м2.

Затем ткань обрабатывали с использованием методики окрашивания и методики промывки горячей водой.

Методика окрашивания

Во-первых, ткань сушили по следующей методике окрашивания.

- Катионный краситель: Товарный знак: Kayacryl Red GL-ED, произведен на фирме Nippon Kayaku Co., Ltd., 6,0 масс.%.

- Переносчик: фениловый эфир пропиленгликоля (DOWANOL РРН, произведен на фирме The Dow Chemical Company), 40 г/л

Термин "40 г/л" означает "40 г вещества, содержащегося в одном литре воды".

- Уксусная кислота: 0,3 мл/л

- Диспергирующий агент: 0,5 мл/л

- Нитрат натрия: 25 г/л

- Соотношение в ванне: 1/20

- Температура × время: 135°С × 60 мин.

Затем полученную окрашенную ткань промывали в следующей восстановительной ванне.

- Соотношение в ванне: 1/20

- Температура × время: 90°С × 20 мин

- Восстановительная ванна: гидросульфит, 1 г/л, кальцинированная сода, 1 г/л

(Методика промывки горячей водой)

Затем ткань подвергали промывке горячей водой при температуре 130°С в течение 20 минут. Затем ткань подвергали сухой термофиксации при температуре 180°С в течение 2 минут.

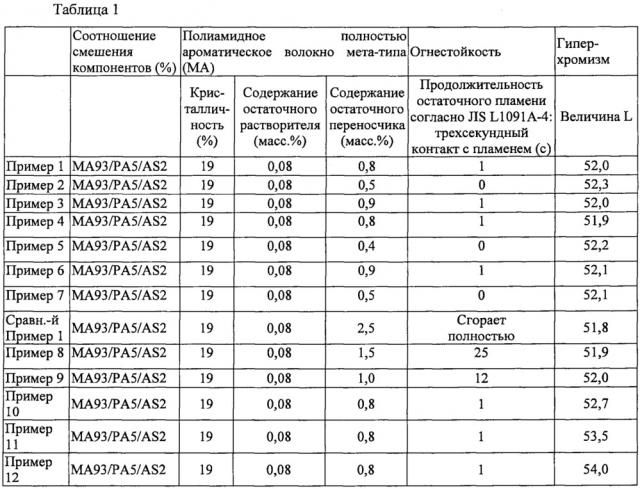

Результаты определения свойств полученной ткани показаны в таблице 1.

Пример 2

Проводят те же самые операции, что и в примере 1, за исключением того, что однократную промывку горячей водой с методикой обработки 130°С × 20 мин. заменяют на двукратную промывку 130°С × 20 мин. Результаты показаны в таблице 1.

Пример 3

Проводят те же самые операции, что и в примере 1, за исключением того, что однократную промывку горячей водой с методикой обработки 130°С × 20 мин. заменяют на двукратную промывку 120°С × 20 мин. Результаты показаны в таблице 1.

Пример 4

Проводят те же самые операции, что и в примере 1, за исключением того, что 40 г/л DOWANOL РРН в методике окрашивания заменяют