Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению. Виброизолятор содержит внешний упругогистерезисный элемент (УГЭ) из проволочного материала металлорезины, армирующий жгут из пучка прямых проволок, крепежные детали. Два колоколообразных УГЭ из металлорезины вписаны без зазора во внутреннюю поверхность внешнего УГЭ и установлены большими основаниями друг к другу. Внутри УГЭ вставлены с натягом две чашеобразные пружины, каждая из которых имеет плоское дно и равномерно распределенные по окружности радиальные лепестки. Лепестки заканчиваются горизонтальными участками, которыми чашеобразные пружины опираются друг на друга, и которые размещены в пазах УГЭ. Резьбовые втулки с натягом вставлены в центральные отверстия УГЭ и внешнего УГЭ. Донышки конических фланцев втулок по наружной поверхности внешнего УГЭ с натягом обмотаны армирующим жгутом с охватом резьбовых втулок. На выступающие наружу части втулок одеты упругие шайбы-втулки из металлорезины, на которые установлены шайбы и навернуты гайки. Способ включает последовательность изготовления указанного выше виброизолятора. Достигается снижение габаритных размеров виброизолятора, а также возможность автоматизации процесса его производства. 2 н. и 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к машиностроению.

Известен цельнометаллический виброизолятор «Пустотелый голыш» (ЦВПГ) (Пат. №2534850 РФ, МПК F16F 3/08, F16F 1/362. Цельнометаллический виброизолятор «Пустотелый голыш» (ЦВПГ) (Варианты) и способ его изготовления / Эскин И.Д., Безводин В.А., Ермаков А.И., Паровай Ф.В. - Заявл. 04.09.2012; опубл. 10.12.2014. Бюл. №34), содержащий упругогистерезисный элемент из проволочного материала металлорезины (MP), армированного жгутом из пучка прямых проволок, обмотанных проволочной спиралью, растянутой с постоянным шагом, и крепежные детали, закрепленные в его центральных отверстиях. Упругогистерезисный элемент выполнен цельным в виде пустотелого тела, которое выполнено так, что в сечениях, перпендикулярных оси виброизолятора, имеет форму круглых колец, а в радиальных сечениях форму эллипсных или овальных колец с постоянной или переменной толщиной, либо в виде двух полых усеченных конусов, большими основаниями плавно сопряженных с полым цилиндром с образованием небольшого кругового горизонтального фланца или без него, с центральным отверстием в меньшем основании каждого конуса, а крепежные детали состоят из двух резьбовых втулок с ввинченными в них шпильками, закрепленными в центральных отверстиях с помощью профильных шайб - ограничителей и гаек.

Этот виброизолятор предназначен для виброизоляции объектов небольшого веса до 1000 Н. Для виброизоляции объектов с большими весами его применение становится не целесообразным, так как для восприятия таких нагрузок его приходится делать чрезмерно громоздким и не конструктивным.

Этот виброизолятор по технической сущности наиболее близок к предлагаемому и принят за прототип.

Ставится задача: разработать конструкцию виброизолятора, обладающего, как и прототип, хорошими упругогистерезисными и виброизолирующими свойствами, высоким ресурсом работы, но с вполне приемлемыми габаритными размерами и красивым дизайном предлагаемого виброизолятора для всех весовых нагрузок в диапазоне 200÷3000 Н.

Поставленная задача решается тем, что предлагается цельнометаллический виброизолятор средней грузоподъемности (ЦВСГ), изготовляемый по способу п. 3, содержащий упругогистерезисный элемент из проволочного материала металлорезины (MP), армирующий жгут из пучка прямых проволок, крепежные детали, причем упругогистерезисный элемент выполнен цельным в виде пустотелого тела, которое выполнено так, что в сечениях, перпендикулярных оси виброизолятора, имеет форму круглых колец, а в радиальных сечениях форму эллипсных или овальных колец с постоянной или переменной толщиной, либо в виде двух полых усеченных конусов, большими основаниями плавно сопряженных с полым цилиндром с образованием небольшого кругового горизонтального фланца или без него, с центральным отверстием в меньшем основании каждого конуса, а крепежные детали состоят из двух резьбовых втулок, закрепленных в центральных отверстиях, отличающийся тем, что этот упругогистерезисный элемент является внешним и внутри него соосно с ним расположены два колоколообразных упругогистерезисных элемента из проволочного материала металлорезины (MP), и вписанные без зазора во внутреннюю поверхность внешнего упругогистерезисного элемента, установленные большими основаниями друг к другу, а в радиальных сечениях они могут быть выполнены с постоянной или переменной толщиной, на этих основаниях выполнены радиально направленные прямоугольные пазы, внутри этих упругогистерезисных элементов вставлены с натягом две чашеобразные пружины, набранные из n параллельно соединенных пружин, изготовленных из нагартованного листа из пружинной стали, или из листа из нержавеющей закаливаемой стали с последующей закалкой этих пружин, каждая из чашеобразных пружин имеет плоское дно и равномерно распределенные по окружности радиальные лепестки, причем лепестки заканчиваются горизонтальными участками, которыми чашеобразные пружины опираются друг на друга, и которые размещены в пазах колоколообразных упругогистерезисных элементов, лепестки пружин, из которых составлены чашеобразные пружины, выполнены с разной кривизной - кривизна лепестков пружин плавно увеличивается к наружной поверхности чашеобразной пружины, т.е. пружина с меньшей кривизной лепестков вставлена в пружину с большей кривизной лепестков, причем в собранном виброизоляторе зазоры между пружинами в каждой чашеобразной пружине выбраны, параметры чашеобразных пружин подобраны таким образом, что при их полном выпрямлении, т.е. при деформации виброизолятора, равной его ходу, в пружинах не возникало пластических деформаций, и обеспечивалась их прочность, резьбовые втулки выполнены с коническим фланцем с цилиндрическим пояском, выполненным с эксцентриситетом к наружной цилиндрической поверхности втулок, и по всем этим поверхностям втулки с натягом вставлены в центральные отверстия колоколообразных упругогистерезисных элементов и упругогистерезисного элемента, внутри которого они расположены, причем донышки конических фланцев втулок расположены заподлицо с внутренней поверхностью колоколообразных упругогистерезисных элементов, и по наружной поверхности колоколообразных упругогистерезисных элементов они с натягом обмотаны армирующим жгутом с охватом резьбовых втулок, а начало и конец армирующего жгута выполнены в виде петель с натягом одетых на втулки, на выступающие наружу части втулок одеты упругие шайбы-втулки из металлорезины (MP) с плотностью материала, меньшей, чем плотность материала упругогистерезисного элемента, на который они установлены, и на шайбы-втулки установлены шайбы, и резьбовые втулки закреплены в центральных отверстиях упругогистерезисных элементов гайками, навернутыми с натягом на втулки.

Наличие чашечных пружин и двух колоколообразных упругогистерезисных элементов, во-первых, позволяет для изготовления виброизолятора применить предлагаемый способ по п. 3 (см. ниже), и, во-вторых, при должном подборе параметров виброизолятора, прежде всего жесткости и других параметров чашечной пружины, позволяет разработать его конструкцию на весовую нагрузку до 3000 Н и более с приемлемыми габаритными размерами.

Армирование жгутом обеспечивает прочность виброизолятора на разрыв при действии растягивающей силы в направлении оси виброизолятора.

Лепестки пружин, из которых составлены чашеобразные пружины, выполнены с разной кривизной. При выборе зазоров между лепестками этих пружин в собранном виброизоляторе между ними создается распределенная сдавливающая нагрузка. Поэтому чашеобразные пружины представляют собой рессоры с высокими упругогистерезисными свойствами.

С помощью упругих шайб-втулок из металлорезины (MP) с плотностью материала, меньшей, чем плотность материала упругогистерезисного элемента, на который они установлены, и плоских шайб при закреплении резьбовых втулок в центральных отверстиях упругогистерезисных элементов (УГЭ) создается упругая заделка этих элементов, в которой также рассеивается энергия при деформациях виброизолятора. Кроме того, упругая заделка УГЭ снижает напряжения в местах их заделки и при тех же вибрационных характеристиках и несущей способности позволяет уменьшить габаритный диаметральный размер виброизолятора. Применение плоских шайб не требует для их изготовления специального штампа, необходимого для изготовления профильных шайб - ограничителей, примененных в прототипе.

Применение резьбовых втулок с небольшой высотой позволяет закрепить на них с помощью петель армирующий жгут и при этом создать требуемый натяг между ним и колоколообразными упругогистерезисными элементами.

Выполнение резьбовых втулок с коническим фланцем с цилиндрическим пояском, выполненным с эксцентриситетом к наружной цилиндрической поверхности втулок, и по всем этим поверхностям установка их с натягом в центральные отверстия колоколообразных упругогистерезисных элементов и упругогистерезисного элемента, изготовленных из материала MP, таким образом, что торец фланца не выступает за очерк внутренней полости колоколообразного элемента, во-первых, при заданном ходе виброизолятора уменьшает его высотный габаритный размер и, во-вторых, исключает неупругий проворот резьбовых втулок в центральных отверстиях этих УГЭ.

На рабочем месте виброизолятор крепится к основанию и виброизолируемый объект - к виброизолятору винтами, заворачиваемыми в резьбовые отверстия втулок, и контровочными шайбами, либо с помощью шпилек, заворачиваемых в эти отверстия, и гаек.

С целью обеспечения возможности создания виброизолятора с заданной в интервале 200÷3000 Н несущей способностью и хорошими или оптимальными виброизолирующими свойствами предлагается цельнометаллический виброизолятор средней грузоподъемности (ЦВСГ), изготавливаемый по п. 3, отличающийся тем, что упругогистерезисный элемент, в котором размещены колоколообразные упругогистерезисные элементы и чашечные пружины, изготавливается из нагартованной проволоки с диаметром d=0,2÷0,3 мм, из спиралей с D/d=8÷10, где D - диаметр спирали, с плотностью его материала MP ρ=2÷3 г/см3, колоколообразные упругогистерезисные элементы изготавливаются из нагартованной проволоки с диаметром d=0,2÷0,4 мм, из спиралей с D/d=8÷10, с плотностью их материала MP ρ=2,5÷3,5 г/см3, шайбы-втулки изготавливаются из нагартованной проволоки с диаметром d=0,15÷0,2 мм, из спиралей с D/d=9÷10, с плотностью их материала MP ρ=1,0÷2,0 г/см3, каждая чашечная пружина набрана из параллельно соединенных n=10÷20 пружин с 4÷12 лепестками, изготовленных из листа с толщиной h=0.3÷0.6 мм, и в этих диапазонах параметры виброизолятора подобраны таким образом, что при действующих на него статической и динамической нагрузках виброизолятор будет обладать «мягкой» жесткостной характеристикой и большим ресурсом, а работа виброизолятора в области, где его упругая характеристика становится «жесткой», допускается только при действии на виброизолятор сильных ударов и больших маршевых перегрузках и носит кратковременный характер.

Как известно, упругофрикционные характеристики (УФХ) систем конструкционного демпфирования с постепенным распространением взаимных проскальзываний, как на каждой контактной поверхности, так и по контактным поверхностям, с ростом числа контактирующих элементов n имеют асимптотический характер (см. Эскин И.Д. Исследование обобщенных упругофрикционных характеристик демпферов и амортизаторов авиационных двигателей: дис… канд. тех. наук / И.Д. Эскин. - Куйбышев: КуАИ. 1973. - 150 с.), т.е. зависимости коэффициента рассеивания Ψ(n) и безразмерной среднециклической жесткости γ(n) системы с ростом числа контактирующих элементов n до некоторого их числа быстро возрастают и с дальнейшим ростом n вплоть до предельных значений Ψ и γ, характерных для каждой такой системы, меняются мало.

К таким системам относятся изделия из проволочного материала MP и в данном случае чашечные пружины - многослойные пакеты (см. Эскин И.Д., дис…).

Поэтому при n=10 чашечная пружина будет уже обладать высокими гистерезисными свойствами, а при n=20 эти свойства будут близки к предельно возможным для данного изделия, и применение чашечных пружин, составленных из большего числа n пружин нецелесообразно.

Максимальный коэффициент рассеивания изделий из материала MP, армированных проволочным жгутом, работающих на изгиб, Ψmax≈2,8÷3,0. Максимальный коэффициент рассеивания изделий из материала MP, работающих на сжатие, (см. Эскин И.Д., дис…), например, шайб-втулок из MP Ψmax≈2,2, а у многослойных пакетов пластин с изменяющимися при их циклическом нагружении силами трения на контактных поверхностях, работающих на изгиб (чашечных пружин), Ψmax≈3,5÷4,0.

Поэтому с учетом доли рассеянной энергии, которую каждый конструктивный элемент виброизолятора вносит в энергию, рассеиваемую виброизолятором, можно ожидать, что максимальный коэффициент рассеивания предлагаемого виброизолятора будет Ψmax≥3,5, т.е. предлагаемый виброизолятор обладает высокими демпфирующими свойствами.

Зависимость резонансного значения коэффициента динамического усиления колебаний виброизолятора μp(β) (возьмем, например, первую, как одну из опасных форм колебаний, системы «виброизолятор - виброизолируемый объект»), где β=Р0/Τ и Р0 - амплитуда возбуждающей силы, действующей на виброизолируемый объект, Τ - обобщенная сила трения, определяемая, как половина отрезка, отсекаемого на оси ординат процессами нагружения и разгрузки с наименьшей жесткостью поля упругогистерезисных петель виброизолятора (см. Эскин И.Д., дис…), имеет минимум. Причем ветвь этой зависимости, где виброизолятор имеет «мягкую» жесткостную характеристику имеет пологий участок (см. ниже), где изменение параметра β в разы, например, при увеличении коэффициента трения на контактных поверхностях виброизолятора за счет их износа, не приводит к недопустимому увеличению коэффициента динамического усиления колебаний системы «виброизолятор - виброизолируемый объект».

Безразмерную амплитуду β возбуждающей силы, действующей на систему «виброизолятор - виброизолируемый объект», можно назвать настройкой виброизолятора. Зная возбуждающую нагрузку для каждого конкретного виброизолятора можно определить все его рабочие настройки и выбрать тот виброизолятор, рабочие настройки которого лежат на пологом участке ветви, где виброизолятор имеет «мягкую» жесткостную характеристику и где изменение при наработке настройки β в разы не приводит к недопустимому увеличению коэффициента динамического усиления колебаний μp системы «виброизолятор - виброизолируемый объект». Такой виброизолятор будет обладать хорошими виброизолирующими свойствами и большим ресурсом.

Известен способ изготовления цельнометаллического виброизолятора «Пустотелый голыш» (ЦВПГ) (Патент №2534850 РФ, МПК F16F 3/08, F16F 1/362. Цельнометаллический виброизолятор «Пустотелый голыш» (ЦВПГ) (Варианты) и способ его изготовления / Эскин И.Д., Безводин В.Α., Ермаков А.И., Паровай Ф.В. - Заявл. 04.09.2012; опубл. 10.12.2014. Бюл. №34), содержащий изготовление упругогистерезисного элемента виброизолятора холодным прессованием заготовки, сформированной из проволочной спирали, растянутой до шага, равного диаметру спирали, отличающийся тем, что на герметично закрытый матерчатый мешок, плотно набитый песком и имеющий форму шара с диаметром, определенным из условия Vш=Vвп, где Vш - объем шара, Vвп - объем внутренней полости упругогистерезисного элемента виброизолятора, диаметрально противоположно и соосно головками устанавливают два крепежных болта или болт и втулку с центральным резьбовым отверстием и фланцем, или две втулки с фланцами, и приматывают их растянутой проволочной спиралью, вворачивают во втулки технологические стержни и, продолжая наматывать растянутую спираль формируют шаровидную заготовку намоткой потребного числа слоев этой спирали, причем намотку спирали осуществляют таким образом, что в одном из контактирующих слоев витки намотки располагаются в плоскостях, параллельных профильной плоскости, а в другом из контактирующих слоев витки намотки располагаются в плоскостях, параллельных фронтальной плоскости, на шаровидную заготовку, сформированную из растянутой спирали, наматывают с угловым шагом с охватом по дуге болтов или втулок жгут, сформированный из пучка прямых проволок, обвитых спиралью, растянутой с постоянным шагом, значения которого выбираются из диапазона - от шага, равного диаметру ее проволоки, до шага, равного ее диаметру, с остальными параметрами, как у спиралей, из которых сформирована шаровидная заготовка, затем поверх слоя жгута наматывают один или несколько слоев спиралей, с теми же параметрами, что и у спиралей шаровидной заготовки, причем эти слои наматывают таким образом, чтобы во всем объеме заготовки слои с намоткой, параллельной фронтальной плоскости, чередовались со слоями с намоткой, параллельной профильной плоскости, изготавливают упругогистерезисный элемент виброизолятора прессованием сначала в основном в радиальных направлениях, затем в основном в осевом направлении, удаляют технологические стержни, если таковые имеются, и закрепляют на нем болты с помощью профилированных шайб-ограничителей и гаек, через центральное сквозное отверстие в одном из болтов делают отверстие в матерчатом мешке, а в случае закрепления на упругогистерезисном элементе одной или двух втулок отверстие в матерчатом мешке делают через резьбовое отверстие одной из втулок, и высыпают из виброизолятора песок, затем, если позволяет диаметр отверстия в болте или во втулке матерчатую оболочку удаляют, если нет - сжигают, или оставляют ее в виброизоляторе, ввинчивают шпильки во втулки, устанавливают на них шайбы - ограничители и закрепляют их гайками.

Этот способ по технической сущности наиболее близок к предлагаемому и принят за прототип.

Недостатком этого способа является то, что он непригоден для изготовления предлагаемых виброизоляторов.

Поэтому ставится задача разработки способа, пригодного для изготовления предлагаемых виброизоляторов, выполнение операций которого в рентабельном объеме можно было бы автоматизировать.

Поставленная задача решается тем, что предлагается способ изготовления цельнометаллического виброизолятора, содержащий изготовление упругогистерезисных элементов виброизолятора холодным прессованием шаровидных заготовок, сформированных из проволочной спирали, растянутой до шага, равного диаметру спирали, намоткой на центральный стержень потребного числа слоев этой спирали, причем намотку спирали осуществляют таким образом, что в одном из контактирующих слоев витки намотки располагаются в плоскостях, параллельных горизонтальной плоскости, а в другом из контактирующих слоев витки намотки располагаются в плоскостях, параллельных фронтальной плоскости и в третьем контактирующем слое витки намотки располагаются параллельно профильной плоскости, или намотку осуществляют с перекрещиванием растянутых спиралей контактирующих слоев, причем в обоих случаях намотка осуществляется таким образом, что плоскости витков спиралей в соседних контактирующих слоях приблизительно взаимно перпендикулярны, и армирование упругогистерезисных элементов жгутом, сформированным из пучка прямых проволок, отличающийся тем, что из двух шаровидных заготовок прессованием вдоль оси стержня изготавливают два колоколообразных упругогистерезисного элемента, в их центральные отверстия с натягом устанавливают резьбовые втулки, из готовых пружин собирают две чашечные пружины, на которые без натяга или с небольшим натягом одевают колоколообразные упругогистерезисные элементы таким образом, что лепестки чашечных пружин располагаются в радиально расположенных пазах, выполненных на их большом основании, изготавливают армирующий жгут требуемой длины, для чего проволоку, из которой формируют жгут, наматывают на цилиндр, периметр наружной поверхности которого равен двум длинам жгута, снимают сформированное кольцо с цилиндра и деформируют его в прямой отрезок - жгут, образовывают на концах жгута петли с диаметром, немного большим или равным наружному диаметру резьбой втулки, свободные концы проволоки жгута наматывают на жгут у петлей, фиксируя их, сжимают колоколообразные упругогистерезисные элементы так, чтобы исчезли зазоры между лепестками пружин, из которых собраны чашечные пружины, одну петлю готового жгута одевают на резьбовую втулку одного из колоколообразных элементов, и колоколообразные элементы устанавливают друг на друга большими основаниями таким образом, чтобы лепестки чашечных пружин опирались друг на друга, поверх колоколообразных упругогистерезисных элементов с натягом наматывают жгут с угловым шагом с охватом по дуге втулок, и закрепляют его, для чего натягивают его и с натягом надевают вторую петлю жгута на резьбовую втулку, в резьбовые отверстия обеих втулок до упора в торцы втулок заворачивают технологические стержни, наружный диаметр которых равен наружному диаметру втулок, поверх колоколообразных элементов, обмотанных армирующим жгутом, наматывают растянутую спираль и описанным способом формируют шаровидную заготовку, сформированную заготовку устанавливают в пресс-форму и прессуют в направлении оси виброизолятора до достижения требуемых: формы, габаритных размеров и плотности материала внешнего упругогистерезисного элемента виброизолятора, при этом чашечные пружины могут без пластического деформирования сдеформироваться до плоского состояния, и при уменьшении прессующей силы до нуля и изъятии отпрессованного виброизолятора из пресс-формы под действием упругих сил, накопленных при прессовании чашечными пружинами и упругогистерезисными элементами, виброизолятор сдеформируется в равновесное состояние с требуемым габаритным высотным размером, с требуемым ходом виброизолятора, если этого не произойдет, допускается нагрузить виброизолятор растягивающей силой вдоль его оси, достаточной для того, чтобы при уменьшении ее до нуля виброизолятор сдеформировался в это равновесное состояние, вывинчивают технологические стержни и одевают на втулки предварительно изготовленные шайбы-втулки и плоские шайбы и навинчивают на втулки гайки и затягивают их.

Взаимно перпендикулярное расположение плоскостей витков спиралей в соседних контактирующих слоях обеспечивает хорошее сцепление контактирующих слоев (витков этих слоев) в готовом изделии.

Геометрия рабочих поверхностей матрицы и пуансона пресс-формы, в которой изготовляется внешний упругогистерезисный элемент, симметрична относительно срединной горизонтальной плоскости виброизолятора и такова, что при потребной величине прессующей силы колоколообразные упругогистерезисные элементы и чашечные пружины либо полностью выпрямляются, либо деформируются на меньшую величину.

При изготовлении внешнего упругогистерезисного элемента виброизолятора прессованием узла, собранного из шаровидной заготовки этого элемента и размещенных в ней предварительно отпрессованных до высокой плотности материала упругогистерезисных колоколообразных элементов, и чашечных пружин, усилием, направленным вдоль оси виброизолятора, вплоть до полного уплощения колоколообразных элементов и чашечных пружин, но меньшим усилия прессования колоколообразных элементов (вследствие меньшей плотности материала внешнего упругогистерезисного элемента, чем у колоколообразных элементов) колоколообразные упругогистерезисные элементы дополнительно не прессуются, т.е. не подвергаются пластическому деформированию. Не подвергаются пластическому деформированию и чашечные пружины, так как их параметры подобраны таким образом, что даже при полном уплощении чашечных пружин в них не возникает пластических деформаций. Причем заготовка внешнего упругогистерезисного элемента в этом случае подвергается прессованию не только в направлении вертикальной оси виброизолятора, но и в некоторой степени и в радиальных направлениях засчет увеличения диаметральных размеров колоколообразных упругогистерезисных элементов и чашечных пружин при их деформировании в процессе прессования. При этом лепестки чашечных пружин скользят в радиальных пазах колоколообразных упругогистерезисных элементов при полном уплощении чашечных пружин зазоры между торцами лепестков и ответными торцами пазов полностью выбираются и узел, собранный из колоколообразных элементов и чашечных пружин, является в этом состоянии «жесткой» матрицей, которая придает окончательную форму внешнему упругогистерезисному элементу.

Кроме того, при использовании шаровидных заготовок при необходимости всегда можно организовать требуемую долю объемного прессования (в радиальных направлениях и осевом направлении) на первом этапе прессования, выполнив в корпусе пресс-формы внутреннюю рабочую поверхность с начальным участком в виде постепенно сужающегося конуса, плавно переходящего в цилиндрическую поверхность.

При уменьшении прессующей силы до нуля и изъятии отпрессованного виброизолятора из пресс-формы под действием упругих сил, накопленных при прессовании чашечными пружинами и упругогистерезисными элементами, виброизолятор сдеформируется в равновесное состояние с требуемым габаритным высотным размером, с требуемым ходом виброизолятора. Если этого не произойдет, и высотный габаритный размер виброизолятора окажется меньше требуемого, допускается нагрузить виброизолятор растягивающей силой вдоль его оси, достаточной для того, чтобы при уменьшении ее до нуля виброизолятор сдеформировался в равновесное состояние с требуемым габаритным высотным размером, с требуемым ходом виброизолятора.

Из-за геометрии наружной поверхности внешнего упругогистерезисного элемента при затягивании гаек, навернутых на резьбовые втулки, плотность материала MP шайб-втулок в цилиндрических сечениях, близко расположенных к втулкам резко увеличивается засчет сильного сжатия материала в этих сечениях, и соответственно в них резко увеличивается жесткость на сжатие шайб-втулок, а в цилиндрических сечениях, расположенных у периферии шайб-втулок, материал MP сжимается мало и соответственно мало изменяется плотность материала и жесткость шайб-втулок в этих сечениях. В результате в предлагаемой конструкции виброизолятора организуется упругая заделка его упругогистерезисных элементов на длине каждой из шайб-втулок, измеренной в радиусном направлении.

Выполнение операций формирования заготовок внешнего упругогистерезисного элемента и колоколообразных упругогистерезисных элементов может быть автоматизировано.

Предлагаемые виброизоляторы и способ их изготовления поясняются фигурами:

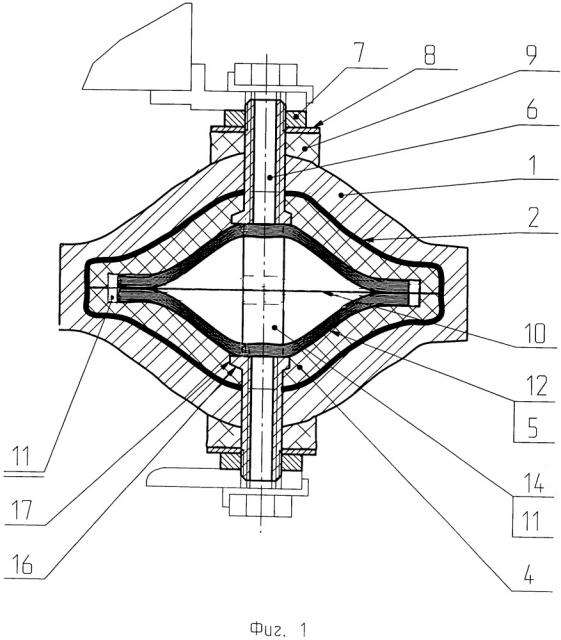

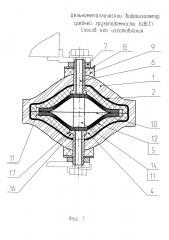

на фиг. 1 изображен цельнометаллический виброизолятор средней грузоподъемности (ЦВСГ) с чашечными пружинами с четырьмя лепестками в продольном разрезе. На фиг. 1 детали из материала MP разной плотности в разрезе заштрихованы по-разному, чашечные пружины в разрезе показаны не заштрихованными, армирующий жгут изображен условно и показан зачерненным, основание, виброизолируемый объект и детали крепления вибоизолятора к основанию и виброизолируемому объекту показаны тонкой сплошной линией, как «обстановка» на сборочном чертеже, растянутые проволочные спирали на фиг. изображены условно;

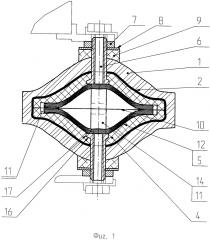

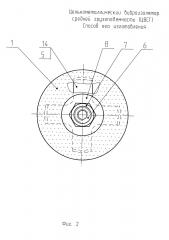

на фиг. 2 изображен вид сверху этого виброизолятора;

на фиг. 3 изображен армирующий жгут;

на фиг. 4 изображена чашечная пружина, собранная из пружин с лепестками с различной кривизной, до установки ее в виброизолятор. Пружины в разрезе не заштрихованы. Изображение увеличено;

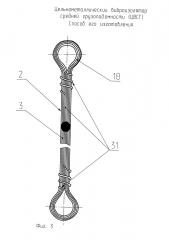

на фиг. 5 изображен вид сверху узла, собранного из чашечных пружин и колоколообразных упругогистерезисных элементов, обмотанного поверху армирующим жгутом;

на фиг. 6 изображена зависимость μp(β) виброизолятора (качественный характер зависимости μp(β));

на фиг. 7 изображено поле петель гистерезиса виброизолятора (качественный характер поля). Р - сила, действующая на виброизолятор, Y - деформация виброизолятора, G - сила веса виброизолируемого объекта, приходящаяся на виброизолятор, Y(G) - деформация виброизолятора под действием силы G при одновременном действии на виброизолятор постоянной силы G и динамической циклической силы Р;

на фиг. 8 изображена шаровидная заготовка для изготовления колоколообразных упругогистерезисных элементов;

на фиг. 9 изображена сформированная шаровидная заготовка внешнего упругогистерезисного элемента виброизолятора;

на фиг. 10 изображен момент окончания прессования внешнего упругогистерезисного элемента, когда колоколообразные упругогистерезисные элементы и чашечные пружины находятся в уплощенном состоянии.

Предлагаемый цельнометаллический виброизолятор средней грузоподъемности (ЦВСГ) (см. фиг. 1 и 2), изготовляемый по ниже предлагаемому способу, содержит внешний упругогистерезисный элемент 1 из проволочного материала металлорезины (MP), армирующий жгут 2 из пучка прямых проволок 3 (см. фиг. 3), два колоколообразных упругогистерезисных элемента 4 (см. фиг. 1) из проволочного материала MP, но с большей плотностью, чем у материала MP внешнего упругогистерезисного элемента 1, две чашечные пружины 5, крепежные детали - резьбовые втулки 6, гайки 7, плоские шайбы 8 и шайбы-втулки 9. Внешний упругогистерезисный элемент 1 выполнен цельным в виде пустотелого тела, которое выполнено так, что в сечениях, перпендикулярных оси виброизолятора, имеет форму круглых колец, а в радиальных сечениях форму эллипсных или овальных колец с постоянной или переменной толщиной, либо в виде двух полых усеченных конусов, большими основаниями плавно сопряженных с полым цилиндром с образованием небольшого кругового горизонтального фланца или без него, с центральным отверстием в меньшем основании каждого конуса. Колоколообразных упругогистерезисные элементы 4 установлены большими основаниями 10 друг к другу и расположены соосно внутри внешнего упругогистерезисного элемента 1, и вписаны без зазора в его внутреннюю поверхность. В радиальных сечениях они могут быть выполнены с постоянной или переменной толщиной. На основаниях 10 выполнены радиально направленные прямоугольные пазы 11. Внутри колоколообразных упругогистерезисных элементов 4 вставлены с натягом две чашеобразные пружины 5, набранные из n параллельно соединенных пружин 12, изготовленных из нагартованного листа из пружинной стали, или из листа из нержавеющей закаливаемой стали с последующей закалкой этих пружин. Каждая из чашеобразных пружин 5 (см. фиг. 4) имеет плоское дно 13 и равномерно распределенные по окружности радиальные лепестки 14. Причем лепестки 14 заканчиваются горизонтальными участками 15, которыми чашеобразные пружины 5 (см. фиг. 1) опираются друг на друга, и которые размещены в пазах 11 колоколообразных упругогистерезисных элементов 4. Лепестки 14 пружин 12 (см. фиг. 4), из которых составлены чашеобразные пружины 5, выполнены с разной кривизной - кривизна лепестков 14 пружин 12 плавно увеличивается к наружной поверхности чашеобразной пружины 5, т.е. пружина 12 с меньшей кривизной лепестков 14 вставлена в пружину 12 с большей кривизной лепестков, причем в собранном виброизоляторе зазоры между пружинами 12 в каждой чашеобразной пружине 5 (см. фиг. 1) выбраны. Параметры чашеобразных пружин 5 подобраны таким образом, что при их полном выпрямлении, т.е. при деформации виброизолятора, равной его ходу, в пружинах 12 не возникало пластических деформаций, и обеспечивалась их прочность. Резьбовые втулки 6 выполнены с коническим фланцем 16 с цилиндрическим пояском 17, выполненным с эксцентриситетом к наружной цилиндрической поверхности втулок 6, и по всем этим поверхностям втулки 6 с натягом вставлены в центральные отверстия колоколообразных упругогистерезисных элементов 4 и внешнего упругогистерезисного элемента 1. Причем донышки конических фланцев 16 втулок 6 расположены заподлицо с внутренней поверхностью колоколообразных упругогистерезисных элементов 4. По наружной поверхности колоколообразные упругогистерезисные элементы 4 (см. фиг. 5) с натягом обмотаны армирующим жгутом 2 с охватом резьбовых втулок 6, а начало и конец армирующего жгута 2 (см. фиг. 3) выполнены в виде петель 18 с натягом одетых на втулки 6 (см. фиг. 5). На выступающие наружу части втулок 6 (см. фиг. 1) одеты упругие шайбы-втулки 9 из металлорезины (MP) с плотностью материала, меньшей, чем плотность материала внешнего упругогистерезисного элемента 1, на который они установлены, и на шайбы-втулки 9 установлены шайбы 8, и резьбовые втулки 6 закреплены в центральных отверстиях упругогистерезисных элементов 1 и 4 гайками 7, навернутыми с натягом на втулки 6.

Предлагается также цельнометаллический виброизолятор средней грузоподъемности (ЦВСГ) (см. фиг. 1 и 2), изготавливаемый ниже предложенным, у которого внешний упругогистерезисный элемент 1, в котором размещены колоколообразные упругогистерезисные элементы 4 и чашечные пружины 5, изготавливается из нагартованной проволоки с диаметром d=0,2÷0,3 мм, из спиралей с D/d=8÷10, где D - диаметр спирали, с плотностью его материала MP ρ=2÷3 г/см3, колоколообразные упругогистерезисные элементы 4 изготавливаются из нагартованной проволоки с диаметром d=0,2÷0,4 мм, из спиралей с D/d=8÷10, с плотностью их материала MP ρ=2,5÷3,5 г/см3, шайбы-втулки 9 изготавливаются из нагартованной проволоки с диаметром d=0,15÷0,2 мм, из спиралей с D/d=9÷10, с плотностью их материала MP ρ=1,0÷2,0 г/см3, каждая чашечная пружина 5 набрана из параллельно соединенных n=10÷20 пружин с 4÷12 лепестками 14, изготовленных из листа с толщиной h=0.3÷0.6 мм. Параметры виброизолятора подобраны в этих диапазонах таким образом, что при действующих на него статической и динамической нагрузках виброизолятор будет обладать «мягкой» жесткостной характеристикой (см. фиг. 6, ветвь 19 зависимости μр(β)) и большим ресурсом, а работа виброизолятора в области, где его упругая характеристика становится «жесткой», см ветвь 20 зависимости μp(β), (когда петля гистерезиса 21 (см. фиг. 7), по которой нагружается виброизолятор, будет располагаться на «хвосте» 22 петли гистерезиса 23, ограничивающей поле петель гистерезиса виброизолятора), допускается только при действии на виброизолятор сильных ударов и больших маршевых перегрузках и носит кратковременный характер.

Предлагаемый способ изготовления цельнометаллического виброизолятора содержит следующую последовательность операций. Формируют две шаровидные заготовоки 24 (см. фиг. 8) из проволочной спирали 25, растянутой до шага, равного диаметру спирали, намоткой на центральный стержень 26 потребного числа слоев этой спирали таким образом, что в одном из контактирующих слоев 27 витки 28 намотки располагаются в плоскости, параллельной горизонтальной плоскости, в другом из контактирующих слоев 29, витки намотки 28 располагаются в плоскости, параллельной фронтальной плоскости и в третьем контактирующем слое 30 витки намотки 28 располагаются параллельно профильной плоскости, или намотку осуществляют с перекрещиванием растянутых спиралей 25 контактирующих слоев (на фиг. не показано), причем в обоих случаях намотка осуществляется таким образом, что плоскости витков спиралей 25 в соседних контактирующих слоях приблизительно взаимно перпендикулярны. Изготавливают колоколообразные упругогистерезисные элементы 4 виброизолятора холодным прессованием шаровидных заготовок 24 в направлении оси стержня 26. В их центральные отверстия с натягом устанавливают резьбовые втулки 6. Из готовых пружин 12 (см. фиг. 4) собирают две чашечные пружины 5, вставляя пружины 12 с большей кривизной лепестков 14 в пружины 12 с меньшей кривизной лепестков 14. На чашечные пружины 5 без натяга или с небольшим натягом одевают колоколообразные упругогистерезисные элементы 4 таким образом, что лепестки 14 чашечных пружин 5 (см. фиг. 1 и 2) располагаются в радиально расположенных пазах 11, выполненных на их большом основании 10 каждого элемента 4. Изготавливают армирующий жгут 2 (см. фиг. 3) требуемой длины, для чего проволоку 3, из которой формируют жгут 2 наматывают на цилиндр (на фиг. не показано), периметр наружной поверхности которого равен двум длинам жгута. Снимают сформированное кольцо с цилиндра и деформируют его в прямой отрезок - жгут. Образовывают на концах жгута петли 18 (см. фиг. 3) с диаметром, немного большим или равным наружному диаметру резьбой втулки 6. Свободный конец 31 проволоки 3 жгута 2 наматывают на жгут у петлей 18, фиксируя их. Колоколообразные элементы 4 устанавливают друг на друга большими основаниями 10 таким образом, чтобы лепестки 14 чашечных пружин 5 опирались друг на друга. Сжимают колоколообразные упругогистерезисные элементы 4 так, чтобы исчезли зазоры между лепестками 14 пружин 12. Одну петлю 18 (см. фиг. 5) готового жгута 2 одевают на резьбовую втулку 6 одного из колоколообразных элементов 4, и поверх колоколообразных упругогистерезисных элементов 4 с натягом наматывают жгут 2 с угловым шагом с охватом по дуге втулок 6, и закрепляют его, для чего натягивают его и с натягом надевают вторую петлю 18 жгута 2 на резьбовую втулку 6. В резьбовые отверстия обеих втулок 6 до упора в торцы втулок заворачивают технологические стержни 32 (см. фиг. 9), наружный диаметр которых равен наружному диаметру втулок 6. Поверх колоколообразных э