Способ изготовления автоэмиссионного катода из углеродного материала

Иллюстрации

Показать всеИзобретение относится к электронной технике, в частности к изготовлению автоэмиссионных катодов методом лазерного фрезерования из углеродных материалов для вакуумных электронных устройств, в том числе для СВЧ приборов с микросекундным временем готовности. Технический результат – повышение равномерности эмиссии по поверхности катода и увеличение тока катода. Способ изготовления автоэмиссионного катода из углеродного материала заключается в том, что формируется параболическая эмитирующая поверхность, центр кривизны которой находится внутри тела катода, на которой сформирована матрица микроострий методом лазерной микрогравировки. 5 ил.

Реферат

Изобретение относится к электронной технике, в частности к изготовлению автоэмиссионных катодов методом лазерного фрезерования из углеродных материалов для вакуумных электронных устройств, в том числе для СВЧ приборов с микросекундным временем готовности.

Известен способ изготовления автоэмиссионного катода на основе углеродных нанотрубок (УНТ) методом нанесения на поверхность произвольной формы органической пасты, содержащей перемешанный в ней порошок из углеродных нанотрубок [H.J Kim, J.J. Choi, J.H. Han, J.H. Park, and J-B Yoo. Design and field emission test of carbon nanotube pasted cathodes for traveling-wave tube applications // IEEE Transaction on Electron Devices. Vol. 53, №11, 2006, PP. 2674-2680]. Недостатком данного способа является неоднородность распределения и хаотичность ориентирования нанотрубок на поверхности катода, что вызывает неоднородность эмиссии по поверхности катода. Существенным недостатком данного способа является недостаточная адгезия нанотрубок к поверхности катода (энергия связи трубок с поверхностью подложки в 4-5 раз меньше энергии связи атомов непосредственно в самой нанотрубке). Под действием пондеромоторных сил нанотрубки могут отделиться от поверхности катода, что снижает надежность и долговечность как самого катода, так и прибора в целом.

Известен способ формирования топологии автоэмиссионного катода [Авторское свидетельство СССР №1738013, МПК: H01J 1/30, №4811937/24-21; Заявл. 09.04.2990; Опубл. 12.02.1993], основанный на применении технологий фотолитографии и термохимического травления поверхности заготовки из углеродного материала для формирования матрицы микроострий на катодной поверхности. Микроострия, изготовленные данным способом, формируют путем травления углеродного материала катодной заготовки пленкой никеля с отверстиями, в которых углеродный материал не вытравливается, и в процессе травления формируются микроострия в форме усеченного конуса с плоской вершиной. Микроострия являются продолжением материала катодной заготовки, поэтому проблема их адгезии с поверхностью катода не возникает. Недостатком является невозможность формирования данным способом, как одиночных микроострий, так и матрицы микроострий на криволинейных поверхностях. Данное ограничение является принципиальным при создании автоэмиссионных катодов для триодов, а также для приборов СВЧ диапазона. В приборах данного класса необходимая для автоэлектронной эмиссии напряженность электрического поля на эмитирующей поверхности катода создается подачей положительного, относительно катода, напряжения на вытягивающую сетку с отверстиями, расположенную вблизи вершин микроострий. Вследствие провисания потенциала в отверстия сетки напряженность электрического поля на поверхности катода распределяется не равномерно. Минимальное значение напряженность поля имеет в центре катода и увеличивается по радиусу катода к его периферии примерно на порядок [Исследование эмиссионных характеристик многолучевой электронной пушки с автоэмиссионным катодом из стеклоуглерода, Н.А. Бушуев, О.Е. Глухова, Ю.А. Григорьев, Д.В. Иванов, А.С. Колесникова, А.А. Николаев, П.Д. Шалаев, В.И. Шестеркин // ЖТФ, 2016, том 86, вып. 2, с. 134-139]. Вследствие экспоненциальной зависимости плотности автоэмиссионного тока от напряженности электрического поля плотность автоэмиссионного тока в центре катода на несколько порядков меньше, чем на его периферии, что приводит к уменьшению тока катода. Недостатком данного способа также является сложность и многоэтапность технологических операций, требующих дорогостоящего оборудования на каждом этапе изготовления катодов. Оборудование для каждого этапа технологической цепочки, как правило, размещено на различных производственных площадках, что делает весь процесс изготовления достаточно продолжительным (до нескольких суток) и трудоемким.

В качестве прототипа изобретения взят способ изготовления автоэмиссионного катода [Патент RU 2526240, МПК Н01J 1/30, H01J 9/02/ Соколова Т.Н., Конюшин А.В., Сурменко Е.Л., Попов И.А., Бессонов Д.А; Заявлен: 09.01.2013; Опубликован: 20.08.2014]. Для создания автоэмиссионного катода в качестве углеродного материала используют стеклоуглерод. Формирование эмиттеров на поверхности катода производят фрезеровкой сфокусированным лазерным излучением и последующей лазерной очисткой поверхности катодной структуры. Нанесение эмитирующей структуры на поверхности эмиттеров катода производят лазерной микрогравировкой с образованием поля микроострий пирамидальной формы. Полученная структура представляет собой поле микроострий пирамидальной формы с размерами основания одного острия от 10×10 мкм и высотой от 15 мкм, плотность упаковки микроострийной эмитирующей структуры составила порядка 5×105-106 см-2.

Достоинством данного способа является его высокая производительность. Для изготовления катода требуется лишь специальная лазерная установка. Процесс является экологически чистым, менее энергозатратным и трудоемким. Время изготовления одного катода сокращается до десятков минут.

Недостатком данного способа является то, что матрица микроострий, как и в приведенном выше аналоге, формируется на плоских подложках, что приводит к неравномерности автоэлектронной эмиссии по поверхности катода вследствие провисания электрического поля в отверстия сетки катодно-сеточного узла СВЧ прибора.

Для устранения неравномерности эмиссии по поверхности катода в ячейках сетки и увеличения тока катода необходимо формировать острийную эмитирующую поверхность катода из углеродного материала, имеющую параболическую в сечении форму с кривизной, максимально близкой к кривизне ближайшей к его поверхности линии равного потенциала.

Задачей изобретения является создание способа изготовления автоэмиссионного катода из углеродного материала с параболической эмитирующей поверхностью, центр кривизны которой находится внутри тела катода, на которой сформирована матрица микроострий.

Поставленная задача достигается тем, что способ изготовления автоэмиссионного катода из углеродного материала основан на формировании острийной эмитирующей структуры катода сфокусированным лазерным излучением. При этом формируется параболическая эмитирующая поверхность катода заданной формы, центр кривизны которой находится внутри тела катода, с последующим формированием на ней матрицы микроострий цилиндрической формы методом лазерной микрогравировки.

Изобретение поясняется чертежами, где:

- на фиг. 1 показана схема послойного формирования параболической вершины катода;

- на фиг. 2 катод с криволинейной поверхностью - результат первого этапа лазерного фрезерования;

- на фиг. 3 показано изображение перемещения лазерного излучения для создания топологии острийной структуры на параболической вершине катода;

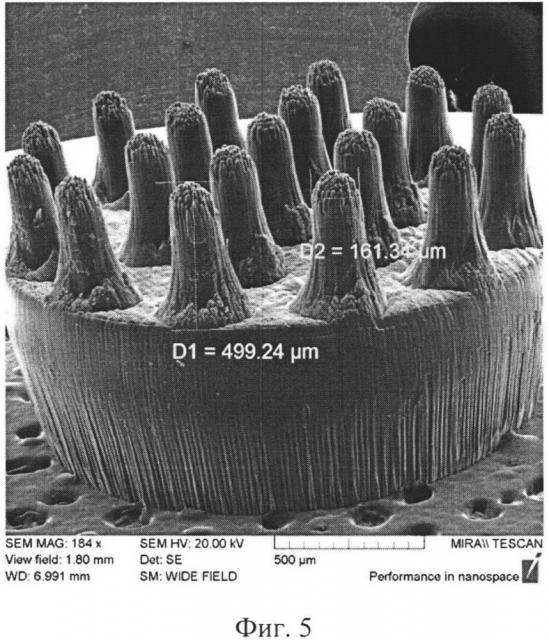

- на фиг. 4 показан катод с параболической формой вершины и матрицей остриев на ней, полученный для однолучевого электронного устройства;

- на фиг. 5 показан катод для 19-ти лучевого электронного устройства с параболической формой вершин и матрицей остриев на них.

Способ осуществляется следующим образом.

Для формирования цилиндрического катода из углеродного материала с параболической в сечении вершины использовалась лазерная установка: лазер на АИГ с диодной накачкой с модуляцией добротности, длина волны 1,064 мкм, мощность 2-3,5 Вт, частота следования импульсов 8-10 кГц).

Лазерное фрезерование осуществлялось послойным удалением углеродного материала катода сфокусированным лучом лазера, перемещавшегося по поверхности цилиндрического катода способом сканирования. Угол сканирования лазерным лучом после прохода каждого слоя изменялся на 45°. Лазерное излучение прерывалось при сканировании центральной зоны вершины цилиндрического катода. Зоны прерывания лазерного излучения изменялись с каждым новым проходом и представляли собой концентрические окружности с изменяемым радиусом величиной x1…xq, размер которого возрастал на Δxi для каждого последующего послойного сканирования, создавая параболическую поверхность с радиусом кривизны r внутри тела катода до выбранной глубины y (фиг. 1).

Значение параметра Δxi выбирается индивидуально в зависимости от требуемой кривизны поверхности. Чем больше кривизна поверхности, тем меньше задавался параметр Δxi для каждого последующего слоя. Результатом первого этапа лазерного фрезерования было формирование катода с криволинейной поверхностью (фиг. 2).

После завершения формирования параболической поверхности выполнялась лазерная очистка поверхности (мощность лазерного излучения 0,2-0,8 Вт, частота следования импульсов 20-35 кГц).

Затем на параболической поверхности катода формировалась матрица микроострий путем перемещения сфокусированного лазерного излучения по окружности вокруг оси формируемого острия. Оси острий располагаются на концентрических окружностях вокруг оси симметрии параболической поверхности катода и отстоят друг от друга на одно и то же расстояние, равное диаметру основания микроострия (фиг. 3).

При этом параметры лазерного излучения следующие: мощность излучения 0,78 Вт, частота следования импульсов 9 кГц, скорость движения луча 23 мм/сек, заполнение 35 линий/мм.

После формирования микроострий производилась лазерная очистка поверхности, аналогичная первой (мощность лазерного излучения 0,2-0,8 Вт, частота следования импульсов 20-35 кГц).

Результатом последовательного использования технологических операций является получение катодной матрицы, состоящей из отдельно стоящих катодов с параболической вершиной и матрицей остриев на них.

Выбранный нами способ позволяет изготавливать автоэмиссионные катоды для однолучевых и для многолучевых электронных приборов с использованием лишь одного технологического оборудования (лазерной установки).

Способ формирования поверхности автоэмиссионного катода из углеродного материала с кривизной поверхности, максимально близкой к кривизне ближайшей к его поверхности эквипотенциали, позволяет обеспечить равномерность эмиссии по всей поверхности катода в ячейках и увеличить отбираемый с катода ток автоэлектронной эмиссии.

Источники информации

1. H.J Kim, J.J. Choi, J.H. Han, J.H. Park, and J-B Yoo. Design and field emission test of carbon nanotube pasted cathodes for traveling-wave tube applications // IEEE Transaction on Electron Devices. Vol. 53, №11, 2006, PP. 2674-2680.

2. Авторское свидетельство СССР №1738013, МПК: Н01J 1/30, №4811937/24-21; Заявл. 09.04.2990; Опубл. 12.02.1993.

3. Исследование эмиссионных характеристик многолучевой электронной пушки с автоэмиссионным катодом из стеклоуглерода, Н.А. Бушуев, О.Е. Глухова, Ю.А. Григорьев, Д.В. Иванов, А.С. Колесникова, А.А. Николаев, П.Д. Шалаев, В.И. Шестеркин // ЖТФ, 2016, том 86, вып. 2, с. 134-139.

4. Патент RU 2526240, МПК Н01J 1/30, H01J 9/02/ Соколова Т.Н., Конюшин А.В., Сурменко Е.Л., Попов И.А., Бессонов Д.А; Заявлен: 09.01.2013; Опубликован: 20.08.2014.

Способ изготовления автоэмиссионного катода из углеродного материала, основанный на формировании острийной эмитирующей структуры катода сфокусированным лазерным излучением, отличающийся тем, что формируется параболическая эмитирующая поверхность катода заданной формы, центр кривизны которой находится внутри тела катода, с последующим формированием на ней матрицы микроострий цилиндрической формы методом лазерной микрогравировки.