Способ дегазации насыщенного аминового раствора и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к очистке газов. Насыщенный кислыми газами аминовый раствор (АР) подвергают двухстадийной сепарации с удалением растворенных в нем углеводородов. Первую стадию осуществляют в зоне питания атмосферного аппарата колонного типа, вторую - в вакуумном сепараторе с насадкой. Парогазовую и жидкую фазы из вакуумного сепаратора транспортируют принудительно с использованием энергии исходного АР, соответственно в аппарат колонного типа и регенератор с рекуперативным теплообменником. В верхней секции аппарата колонного типа, оснащенной контактными устройствами, осуществляют аминовую очистку углеводородного газа от кислых компонентов. С нижней секции, оснащенной насадкой, выводят насыщенный АР с остаточным содержанием углеводородов и подают его в вакуумный сепаратор. Возможен отбор жидких углеводородов в средней секции, оснащенной коалесцером. В регенераторе получают кислый газ и регенерированный АР практически без примесей углеводородов. Изобретение позволяет повысить показатели процесса дегазации насыщенного аминового раствора. 2 н. и 10 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к процессам очистки газов и может быть использовано в нефтегазовой, нефтеперерабатывающей, химической и нефтехимической отраслях промышленности для регенерации насыщенных абсорбентов на основе водных растворов аминов (диэтаноламин, метилдиэтаноламин и др.), или при очистке технологических газов от кислых компонентов, например сероводорода и диоксида углерода.

Предшествующий уровень техники

Известна установка дегазации насыщенного аминового раствора, содержащая сепаратор под давлением выше атмосферного, регенератор с рекуперативным теплообменником, трубопроводную обвязку структурных элементов (линии) установки с обеспечением возможности подачи насыщенного аминового раствора, содержащего также растворенные углеводороды, на установку и подачи дегазированного аминового раствора в регенератор с нагревом в рекуперативном теплообменнике с получением кислого газа и регенерированного аминового раствора с последующим охлаждением в том же теплообменнике (Патент РФ 2007209, B01D 53/14, опубл. 15.02.1994 г.).

В описании этого изобретения раскрыт также осуществляемый при эксплуатации установки способ дегазации насыщенного (в частности, сероводородом) аминового раствора, включающий стадию дегазации сепарированием под давлением выше атмосферного с получением углеводородного газа (стадия дегазации), стадию регенерации десорбцией в сочетании с рекуперационным нагревом в теплообменнике с получением кислого газа и регенерированного и охлажденного в том же теплообменнике аминового раствора (стадия регенерации).

Основным недостатком данного способа и используемого для его осуществления установки является высокое содержание углеводородов как в кислом газе, так и в регенерированном аминовом растворе, что отрицательно влияет на процесс последующей переработки кислого газа и на весь процесс аминовой очистки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ дегазации насыщенного аминового раствора, включающий стадию дегазации сепарированием под давлением выше атмосферного с получением углеводородного газа (первая стадия дегазации), стадию дегазации сепарированием под вакуумом в сочетании с эжектированием с получением парогазовой смеси в качестве промежуточного продукта и вовлечением в исходный насыщенный аминовый раствор (вторая стадия дегазации), стадию регенерации десорбцией в сочетании с рекуперационным нагревом в теплообменнике с получением кислого газа и регенерированного и охлажденного в том же теплообменнике аминового раствора (стадия регенерации), осуществление второй стадии дегазации после стадии регенерации (Патент РФ 2555011, B01D 53/14, опубл. 10.07.2015 - прототип).

В вышеуказанном патенте на изобретение раскрыта также установка дегазации насыщенного аминового раствора, содержащая сепаратор (первый) под давлением выше атмосферного, сепаратор (второй) под вакуумом со струйным эжектором, регенератор с рекуперативным теплообменником, трубопроводную обвязку структурных элементов (линии) установки с обеспечением возможности подачи насыщенного аминового раствора, содержащего также растворенные углеводородные газы, на установку и в струйный аппарат (эжектор) в качестве активной среды, откачки струйным аппаратом из второго сепаратора парогазовой смеси углеводородов и подачи ее в первый сепаратор с получением углеводородных газов, подачи дегазированного аминового раствора в регенератор с нагревом в рекуперативном теплообменнике с получением кислого газа и регенерированного аминового раствора с последующим охлаждением в том же теплообменнике после второго сепаратора. При этом второй сепаратор установлен после регенератора.

Основным недостатком описанного способа является получение на установке подлежащего утилизации углеводородного газа с высоким содержанием сероводорода и диоксида углерода и, как следствие, снижение выхода кислого газа.

Сущность изобретения

Изобретение направлено на улучшение показателей процесса, а именно исключение получения на установке некондиционного трудноутилизируемого углеводородного газа и увеличение выхода кислого газа на стадии регенерации, что достигается путем изменения технологической схемы установки и организацией аминовой очистки углеводородного газа.

Указанная задача решается, а технический результат достигается в части способа, как объекта изобретения, за счет того, что способ дегазации насыщенного аминового раствора включает стадию дегазации сепарированием под давлением предпочтительно выше атмосферного с получением углеводородного газа (первая стадия дегазации), стадию дегазации сепарированием под вакуумом в сочетании с эжектированием с получением парогазовой смеси в качестве промежуточного продукта и вовлечением в исходный насыщенный аминовый раствор (вторая стадия дегазации), стадию регенерации десорбцией с получением кислого газа и регенерированного аминового раствора (стадия регенерации), при этом, согласно изобретению, обе стадии дегазации осуществляют до стадии регенерации, процесс дегазации дополняют стадией абсорбционной очистки углеводородного газа от остаточного содержания кислых компонентов ненасыщенным аминовым раствором.

Стадию регенерации десорбцией осуществляют в сочетании с рекуперационным нагревом в теплообменнике насыщенного аминового раствора регенерированным аминовым раствором.

В частном случае процесс дегазации дополняют стадией извлечения из насыщенного аминового раствора остаточного содержания жидких углеводородов отстаиванием в сочетании с коалесценцией.

Первую стадию дегазации, стадию абсорбционной очистки углеводородного газа и стадию извлечения остаточного содержания жидких углеводородов осуществляют в одном аппарате, в качестве которого используют аппарат колонного типа.

Осуществляют принудительное транспортирование дегазированного насыщенного аминового раствора со второй стадии дегазации на стадию регенерации.

Принудительное транспортирование дегазированного насыщенного аминового раствора осуществляют с использованием энергии части исходного насыщенного аминового раствора, определяемой расчетом.

Указанная задача решается и технический результат достигается в части установки, как объекта изобретения, также за счет того, что используют установку дегазации насыщенного аминового раствора, которая содержит сепаратор (первый) под давлением предпочтительно выше атмосферного, сепаратор (второй) под вакуумом со струйным аппаратом, регенератор с рекуперативным теплообменником, трубопроводную обвязку структурных элементов (линии) установки с обеспечением возможности подачи насыщенного аминового раствора, содержащего растворенные углеводороды, на установку и в струйный аппарат в качестве активной среды, откачки струйным аппаратом из второго сепаратора парогазовой смеси и подачи ее в первый сепаратор с получением углеводородных газов, подачи дегазированного аминового раствора в с получением кислого газа и регенерированного аминового раствора, при этом, согласно изобретению, установка снабжена аппаратом колонного типа, имеющим зону питания, выполненную с обеспечением возможности использования ее в качестве первого сепаратора, с линиями ввода насыщенного аминового раствора, верхнюю секцию с контактными устройствами и линиями ввода ненасыщенного аминового раствора в качестве абсорбента и вывода углеводородного газа, нижнюю секцию, предпочтительно снабженную насадкой и имеющую линию вывода насыщенного аминового раствора с низа с подачей во второй сепаратор, причем аппарат колонного типа и второй сепаратор установлены до регенератора.

Установка снабжена рекуперативным теплообменником, выполненным с обеспечением возможности нагрева насыщенного аминового раствора регенерированным аминовым раствором.

Установка снабжена насосом для транспортирования дегазированного насыщенного аминового раствора из второго сепаратора в регенератор.

Установка дополнительно снабжена гидротурбиной, которая связана с насосом и выполнена с обеспечением возможности использования энергии части исходного насыщенного аминового раствора для работы насоса, имеет линии подачи этого потока и транспортирования в первый сепаратор.

В предпочтительном варианте второй сепаратор снабжен насадкой.

Аппарат колонного типа установки дополнительно снабжен промежуточной секцией с коалесцером, выполненной с возможностью вывода остаточного содержания жидких углеводородов боковым погоном.

Осуществление обеих стадий дегазации до стадии регенерации и абсорбционной очистки углеводородного газа в одном аппарате (аппарате колонного типа) позволяет получить очищенный углеводородный газ с минимальным содержанием кислых компонентов и обеспечить максимальный отбор последних на стадии регенерации при минимальных дополнительных затратах.

Дополнение процесса дегазации стадией извлечения из насыщенного аминового раствора остаточного содержания жидких углеводородов отстаиванием с использованием промежуточной секции аппарата колонного типа, снабженной коалесцером, расширяет номенклатуру получаемых кондиционных продуктов и снижает вероятность попадания в регенерированный аминовый раствор циркулирующих по системе балластных компонентов, что повышает эффективность процесса.

Осуществление первой стадии дегазации, стадии абсорбционной доочистки углеводородного газа и стадии извлечения остаточного содержания жидких углеводородов в одном аппарате, выполненном в виде двухсекционного аппарата колонного типа, позволяет получить технический результат при минимальных дополнительных капитальных затратах.

Наличие насадки во втором сепараторе увеличивает поверхность испарения и тем самым способствует улучшению условий выделения углеводородов из насыщенного аминового раствора.

Краткое описание чертежей

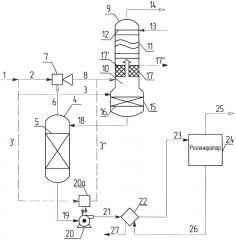

На Фигуре представлена принципиальная технологическая схема установки дегазации насыщенного аминового раствора.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на чертеже, изобретение может быть осуществлено следующим образом.

Установка, как объект изобретения, включает следующие структурные элементы: вакуумный сепаратор 4, снабженный насадкой 5, струйный аппарат (эжектор) 7, аппарат колонного типа 9, который снабжен зоной питания 10, верхней секцией 11 с контактными устройствами 12, нижней секцией 15 с насадкой 16, промежуточную секцию 17 с коалесцером 17', насос 20 и связанную с ним гидротурбину 20а, рекуперативный теплообменник 22 и регенератор 24, а также трубопроводную обвязку.

Исходное сырье, представляющее собой водный раствор аминов, насыщенный кислыми компонентами, в том числе сероводородом, и содержащее растворенные углеводородные газы и жидкие углеводороды, поступает под высоким давлением на установку по линии 1. На установке получают следующие продукты:

- очищенный углеводородный газ по линии 14 с верха аппарата колонного типа 9;

- жидкие углеводороды боковым погоном по линии 17" в промежуточной секции 17 аппарата колонного типа 9;

- газ (концентрат сероводорода) по линии 25 в регенераторе 24;

- регенерированный аминовый раствор по линии 26 и, после охлаждения в рекуперативном теплообменнике, по линии 27.

Работа установки, с учетом вышеизложенного, сводится к следующему.

Поступающее по линии 1 исходное сырье высокого давления разветвляется на два потока, один из которых направляется по линии 2 в эжектор в качестве активной среды, другой поток подается непосредственно или, после использования его энергии в гидротурбине (путем ввода по линии 3' и вывода по линии 3''), в аппарат колонного типа 9 по линии 3. Кубовый продукт этого аппарата колонного типа, представляющий собой насыщенный аминовый раствор с остаточным содержанием растворенных кислых компонентов и углеводородов, поступает в сепаратор 4, оснащенный насадкой 5. В сепараторе создается вакуум за счет откачки парогазовой смеси по линии 6 эжектором 7. Насадка способствует лучшему отделению парогазовой смеси от жидкой фазы за счет увеличения поверхности испарения. Образовавшаяся в эжекторе парогазожидкостная смесь поступает по линии 8 в аппарат колонного типа 9, а именно в ее зону питания 10, где осуществляется сепарация парогазожидкостной смеси под давлением чуть выше атмосферного. В результате испарившиеся в вакуумном сепараторе жидкие углеводороды частично переходят в жидкую фазу (при их существенном содержании). Выделившийся сероводородсодержащий углеводородный газ поступает в верхнюю секцию 11 аппарата колонного типа, оснащенной контактными устройствами 12, куда вводится также ненасыщенный аминовый раствор по линии 13. В результате контактирования восходящего потока сероводородсодержащего углеводородного газа с нисходящим потоком ненасыщенного аминового раствора осуществляется абсорбционная очистка от сероводорода и диоксида углерода углеводородного газа, который отбирается с верха аппарата колонного типа 9 по линии 14. В нижнюю секцию 15 аппарата колонного типа 9 поступают следующие потоки жидкости: часть исходного насыщенного раствора по линии 3; жидкая фаза парогазожидкостной смеси, транспортируемой по линии 8, после выделения газов в зоне питания 10 (выполняющей функцию первого сепаратора); жидкость с вышерасположенной секции, насыщенная кислыми газами и содержащая углеводороды. Из смеси этих жидких потоков в секции 15, оснащенной насадкой 16, более интенсивно выделяются газы, включая C1-С4, а также жидкие углеводороды, благодаря увеличению поверхности испарения за счет насадки. Между верхней и нижней секциями аппарата колонного типа 9 может быть смонтирована промежуточная секция 17, оснащенная коалесцером 17'. Эта секция, как и нижняя, работает в затопленном режиме. Коалесецер ускоряет процесс выделения из двухфазной жидкости жидких углеводородов, которые выводятся из аппарата колонного типа боковым погоном по линии 17''. Расходом этого потока регулируется количество стекающей в зону питания жидкости. Кубовый продукт аппарата колонного типа 9, представляющий собой насыщенный аминовый раствор с небольшим остаточным содержанием углеводородов, поступает по линии 18 в вакуумный сепаратор 4, оснащенный насадкой (см. выше). С низа этого сепаратора выводится по линии 19 насыщенный сероводородом и диоксидом углерода аминовый раствор, практически не содержащий углеводородов, и подается на прием насоса 20, связанный с гидротурбиной 20а, в которой используется энергия части исходного сырья, подаваемого на установку под высоким давлением. В связи с этим отпадает необходимость использования дополнительной электроэнергии на перекачку жидкости. Поток с выкида насоса 20 подается по линии 21 в рекуперативный теплообменник 22, где нагревается за счет охлаждения регенерированного аминового раствора. Далее этот нагретый поток подается по линии 23 в регенератор 24, в котором осуществляется очистка насыщенного аминового раствора от кислых газов. Этот газ, практически не содержащий примесей углеводородов, выводится из регенератора 24 по линии 25. Регенерированный раствор, тоже практически не содержащий примесей углеводородов, выводится по линии 26 и, после охлаждения за счет нагрева встречного потока насыщенного аминового раствора в рекуперативном теплообменнике 26, выводится с установки по линии 27.

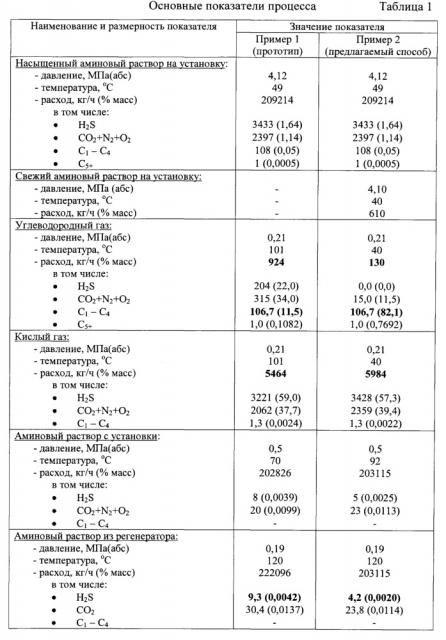

Сущность изобретения иллюстрируется следующими расчетными примерами, представленными в Таблице.

В соответствии с постановкой задачи, на установку поступает в качестве исходного сырья насыщенный аминовый раствор (НАР) в количестве 209214 кг/ч (100%) из абсорбера, в котором осуществляется очистка попутного нефтяного газ от сероводорода (H2S) и диоксида углерода (CO2) 40%-ным водным раствором метилдиэтаноламина (МДЭА). Кроме растворенных H2S (1,64%) и CO2 (1,14%), НАР содержит также растворенные углеводородные газы (C1-C4, 0,05% масс.), которые подлежат выделению. В данном конкретном примере содержание жидких углеводородов (С5+) в НАР мало, поэтому они практически полностью выделяются в составе газовой фазы, так же, как и содержащиеся в НАР азот (N2) и кислород (O2). Циркулирующий через абсорбер НАР подлежит регенерации с удалением H2S и СO2.

В таблице приведены два расчетных примера, первый из которых относится к прототипу, а второй - к заявляемой группе изобретений.

В примере 1 весь поток исходного сырья направляется в первый сепаратор через эжектор, а в примере 2 - только половина, а вторая половина подается в первый сепаратор непосредственно, минуя эжектор. В примере 1 вакуумная сепарация НАР осуществляется после регенерации, а охлаждение - в рекуперативном теплообменнике - позже. Поэтому НАР подается в этот сепаратор с высокой температурой. Остальные отличия режимных параметров двух примеров являются следствием этого фактора и использования в примере 2 ненасыщенного (в данном случае - свежего) аминового раствора для очистки углеводородного газа.

Как видно из таблицы, предлагаемое техническое решение имеет относительно прототипа следующие основные преимущества:

- получение очищенного газа с высокой концентрацией С1-C4 (82,1% против 11,5%) в количестве 130 кг/ч (0,06%);

- исключение вывода с установки сероводородсодержащего некондиционного продукта в газовой фазе;

- повышение извлечения кислого газа на 9,5% (5984 кг/ч против 5464 кг/ч) в регенераторе.

Кроме того, снижается содержание сероводорода в аминовом растворе на выходе из регенератора (4,2 кг/ч против 9,3 кг/ч в прототипе).

Таким образом, предлагаемый способ и установка для его осуществления позволяют существенно улучшить показатели процесса дегазации насыщенного аминового раствора.

1. Способ дегазации насыщенного аминового раствора, включающий, по меньшей мере, стадию дегазации сепарированием под давлением предпочтительно выше атмосферного с получением углеводородного газа, стадию дегазации сепарированием под вакуумом в сочетании с эжектированием с получением парогазовой смеси в качестве промежуточного продукта и вовлечением в исходный насыщенный аминовый раствор, стадию регенерации десорбцией с получением кислого газа и регенерированного аминового раствора, отличающийся тем, что обе стадии дегазации осуществляют до стадии регенерации, процесс дегазации дополняют стадией абсорбционной очистки углеводородного газа от остаточного содержания компонентов кислого газа ненасыщенным аминовым раствором.

2. Способ по п. 1, отличающийся тем, что стадию регенерации десорбцией осуществляют в сочетании с рекуперационным нагревом в теплообменнике насыщенного аминового раствора регенерированным аминовым раствором.

3. Способ по п. 1, отличающийся тем, что в частном случае процесс дегазации дополняют стадией извлечения из насыщенного аминового раствора остаточного содержания жидких углеводородов отстаиванием, в сочетании с коалесценцией.

4. Способ по п. 1, отличающийся тем, что осуществляют принудительное транспортирование дегазированного насыщенного аминового раствора со второй стадии дегазации на стадию регенерации.

5. Способ по п. 4, отличающийся тем, что принудительное транспортирование дегазированного насыщенного аминового раствора осуществляют с использованием энергии части исходного насыщенного аминового раствора, определяемой расчетом.

6. Способ по любому из пп. 1-5, отличающийся тем, что первую стадию дегазации, стадию абсорбционной доочистки углеводородного газа и стадию извлечения остаточного содержания жидких углеводородов осуществляют в одном аппарате, в качестве которого используют аппарат колонного типа.

7. Установка дегазации насыщенного аминового раствора, содержащая, по меньшей мере, сепаратор под давлением предпочтительно выше атмосферного, сепаратор под вакуумом со струйным аппаратом, регенератор, трубопроводную обвязку структурных элементов установки с обеспечением возможности подачи насыщенного аминового раствора, содержащего растворенные углеводороды, на установку и в струйный аппарат в качестве активной среды, откачки струйным аппаратом из второго сепаратора парогазовой смеси и подачи ее в первый сепаратор с получением углеводородных газов, подачи дегазированного аминового раствора в регенератор с получением кислого газа и регенерированного аминового раствора, отличающаяся тем, что установка снабжена аппаратом колонного типа, имеющим зону питания, выполненную с обеспечением возможности использования ее в качестве первого сепаратора, с линиями ввода насыщенного аминового раствора, верхнюю секцию с контактными устройствами и линиями ввода ненасыщенного аминового раствора в качестве абсорбента и вывода углеводородного газа, нижнюю секцию, предпочтительно снабженную насадкой и имеющую линию вывода насыщенного аминового раствора с низа с подачей во второй сепаратор, причем аппарат колонного типа и второй сепаратор установлены до регенератора.

8. Установка по п. 7, отличающаяся тем, что регенератор снабжен рекуперативным теплообменником, выполненным с обеспечением возможности нагрева насыщенного аминового раствора регенерированным аминовым раствором.

9. Установка по п. 7, отличающаяся тем, что она снабжена насосом для транспортирования дегазированного насыщенного аминового раствора из второго сепаратора в регенератор.

10. Установка по п. 7, отличающаяся тем, что второй сепаратор установки в предпочтительном варианте снабжен насадкой.

11. Установка по п. 7, отличающаяся тем, что аппарат колонного типа установки дополнительно снабжен промежуточной секцией с коалесцером, выполненной с возможностью вывода остаточного содержания жидких углеводородов боковым погоном.

12. Установка по любому из пп. 7-11, отличающаяся тем, что она дополнительно снабжена гидротурбиной, которая связана с насосом и выполнена с обеспечением возможности использования энергии части исходного насыщенного аминового раствора для работы насоса, имеет линии подачи этого потока и транспортирования в первый сепаратор.