Способ получения полимерного биодеградируемого материала

Иллюстрации

Показать всеИзобретение относится к разработке способа создания биодеградируемого материала на базе первичного или вторичного полимерного сырья и может быть использовано для получения полимерных материалов, способных к ускоренному фотоокислительному старению. Способ получения полимерного биодеградируемого материала, характеризующийся тем, что натриевую форму монтмориллонита суспендируют в водном растворе органического растворителя, взятом в массовом отношении монтмориллонита к растворителю не более 15% на единицу массы растворителя, и оставляют до полного набухания с образованием гелеобразной массы, в которую при интенсивном перемешивании добавляют соль металла переменной валентности в количестве, рассчитанном исходя из емкости катионного обмена глины, необходимой для полного замещения обменных катионов металлами переменной валентности, после перемешивания полученную массу оставляют отстаиваться до выпадения осадка, полученный осадок сначала промывают дистиллированной водой, а затем водным раствором органического растворителя до полного удаления продуктов реакции катионного обмена, полученный осадок высушивают в лиофильной сушке до постоянного веса, затем полученный полуфабрикат, содержащий активатор разложения методом экструдирования, вводят в расплав полиэтилена или сополимера этилена с винилацетатом из расчета от 2 до 5 мас.% с образованием биодеградируемого материала. Технический результат - увеличение скорости фотоокислительного разложения ПЭВД как первичного акта биодеструкции полимера. 10 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Область техники

Изобретение относится к разработке способа создания биодеградируемого материала на базе первичного или вторичного полимерного сырья и может быть использовано для получения полимерных материалов, способных к ускоренному фотоокислительному старению.

Уровень техники

Известны способы получения композиционных материалов на основе полимера с введенными глинистыми добавками, однако все они отличаются от предложенного отсутствием введения активаторов разложения (патенты RU №2577359, РН №22015000398, РН №22015000397, CN №201510336823, CN №201510265440, CN №104231319, CN №105199489).

Недостатком таких способов является невозможность использования предлагаемых нанонаполнителей в качестве активатора разложения, так как авторы патентов ставили своими целями не получение биоразлагаемого материала, а создание композитов с повышенными механическими свойствами.

Выявлен ряд патентов, где используемый монтмориллонит предварительно модифицируют ПАВ для увеличения степени сродства между наноглиной и полимерной основой в целях обеспечения интеркаляции наполнителя в полимерном материале (RU 2344066, RU 2344067, RU 2380316, RU 2424797, RU 2440392).

Выявлен ряд патентов, где описан способ подготовки нанонаполнителя к внедрению в полимерную матрицу (RU 2344066, RU 2344067, RU 2380316, RU 2424797, RU 2440392).

Однако не выявлено патентов, где тонкодисперсный глинистый материал - монтмориллонит, модифицированный активными веществами, используют в качестве нанонаполнителя способного активировать процессы разложения полимера.

Наиболее близким к заявляемому является способ получения ингибитора деструкции, который заключается в том, что слоистый минерал на основе монтмориллонита (бентонит - Na+ формы) обогащают ионами натрия (Na+) путем обработки и выдержке в 5-20% водном растворе натрия хлористого, с последующей промывкой деионизованной водой, с сушкой с получением полуфабриката. Полученный полуфабрикат подвергают интеркалированию при использовании 0,3-20% водных растворов неорганических солей металлов магния, скандия, хрома, марганца, железа, кобальта, никеля, меди, цинка, серебра, олова, свинца, церия или их комбинаций. После обогащения и интеркалирования сушку осуществляют при температуре не более 110°С (RU 2440392).

В предложенном способе модификации полимерных материалов производят путем смешивания полученного нанонаполнителя с жидкими реактопластам или жидкими пластизолями поливинилхлорида. Процесс смешивания полимерного материала и ингибитора осуществляют с использованием ультразвука при мощности 20-75 Вт/см2, частотой 20-50 кГц, в течение 3-10 минут, а перед отверждением полимерной композиции ее вакуумируют до полного удаления газообразных продуктов, при смешивании используют 0,5-5,0 мас. % ингибитора деструкции на массу полимерного материала. В полученных композиционных материалах нанонаполнитель на основе нанодисперсии монтмориллонита, интеркалированного ионами металла выполняет функцию ингибитора деструкции. Описанным способом невозможно получить биодеградируемый полимерный материал.

Раскрытие изобретения

Задачей изобретения является получение биодеградируемых полимерных материалов, способных к фотоокислительному старению. Техническим результатом - получение полимерных материалов, способных к ускоренному фотоокислительному старению (первой стадией биодеструкции полимеров), по сравнению с исходными полимерами.

Указанный технический результат достигается заявляемым способом получения полимерного биодеградируемого материала, путем введения в полимер нанонаполнителя с нанесенным активатором разложения, в котором в качестве активатора разложения используют монтмориллонит, с катионами металлов переменной валентности, внедренными в межплоскостные пространства глины.

Заявляемый способ получения полимерного биодеградируемого материала заключается в том, что натриевую форму монтмориллонита суспендируют в водном растворе органического растворителя, взятом в массовом отношении монтмориллонита к растворителю не более 15% на единицу массы растворителя, и оставляют до полного набухания с образованием гелеобразной массы, в которую при интенсивном перемешивании добавляют соль металла переменной валентности в количестве, рассчитанном исходя из емкости катионного обмена глины, необходимой для полного замещения обменных катионов металлами переменной валентности, после перемешивания полученную массу оставляют отстаиваться до выпадения осадка, полученный осадок сначала промывают дистиллированной водой, а затем водным раствором органического растворителя до полного удаления продуктов реакции катионного обмена, полученный осадок высушивают в лиофильной сушке до постоянного веса, затем полученный полуфабрикат, содержащий активатор разложения методом экструдирования, вводят в расплав полимера (термоэластопласта) из расчета от 2 до 10% мас. с образованием биодеградируемого материала.

В качестве водного раствора органического растворителя предпочтительно использовать водно-спиртовую смесь или водно-ацетоновую смесь при содержании воды в смеси от 0,2 до 0,8 объемных долей, при этом в качестве органического растворителя использовать ацетон, диэтилкетон, этиловый и изопропиловый спирты.

Добавление соли металла переменной валентности в образовавшуюся гелеобразную массу проводят при интенсивном перемешивании, которое продолжают в течение не менее 3 часов. После перемешивания полученную массу отстаивают в течение не менее 3 часов.

Полученный осадок промывают дистиллированной водой из расчета не менее 100 мл воды на 2 г монтмориллонита, а водного раствора органического растворителя берут в объемном соотношении к осадку не более чем 1:1.

Предпочтительно в качестве соли металла переменной валентности использовать хлориды, ацетилацетонаты или сульфаты металлов.

Предпочтительно в качестве металлов переменной валентности использовать Mn, Ni, Со, Fe, Cu.

Предпочтительно в качестве полимеров использовать термоэластопласты, а именно полиэтилен, сополимеры винил-ацетата с этиленом.

Дополнительно для равномерного диспергирования активатора разложения в полимере в расплав вводят добавки, в качестве которых предпочтительно использовать сополимеры винил-ацетата с этиленом, малеинизированный этилен с содержанием малеинового адгидрида от 0.3 до 1.5% масс.

Достоинство заявляемого способа в том, что он позволяет увеличить содержание металла, обладающего каталитическим эффектом, в наполнителе по сравнению с другими способами введения ионов металлов переменной валентности. Таким образом, общее количество наполнителя в полимере, необходимое для достижения требуемого эффекта, будет снижено.

Кроме того, замену межплоскостных катионов можно проводить непосредственно при выделении глины из природного сырья, что значительно упрощает получение наполнителя - биодеструктора. Для введения и равномерного диспергирования активатора разложения в полимере в расплав полимера в качестве компатибилайзеров используют специально подобранные добавки.

Предлагаемое изобретение направлено на придание свойства биорезорбируемости полимерному нанокомпозиту и, таким образом, снижение времени разложения такого материала в природе под воздействием таких внешних факторов, как окисление, облучение ультрафиолетом и влияние микроорганизмов.

Кроме того, возможно повышение механических свойств благодаря введению наночастиц глины с активатором разложения. Известно, что введение небольшого (порядка 5-15%) количества органомодифицированной глины приводит к увеличению прочности материала.

Способ реализуется путем получения, специально приготовленного нанонаполнителя с нанесенным на его поверхность активатором разложения и введения этого нанонаполнителя методом экструдирования в расплав полимера с применением в качестве компатибилайзеров специально подобранных добавок.

Краткое описание чертежей

На фиг. 1 представлены дифрактограммы Na-MMT и синтезированных образцов, где - Na-MMT; - Ni-MMT; - Со-ММТ; - Mn-ММТ; - - Fe-MMT; - NiAcAc-MMT; - Cu-MMT.

Осуществление изобретения

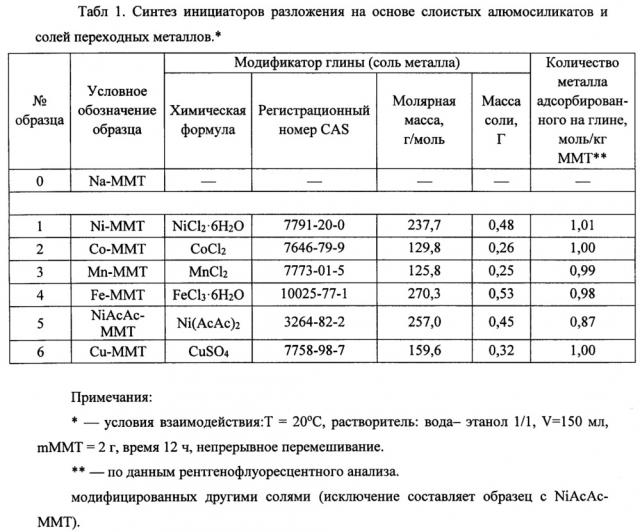

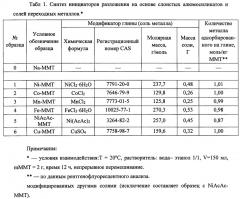

Для получения активаторов разложения используют способность натриевого монтмориллонита (Na-MMT) к набуханию и диспергированию на единичные слои в полярных средах. Суспензию натриевого монтмориллонита при интенсивном перемешивании смешивают с солями переменной валентности, при этом происходит процесс замены катионов натрия на металлы переменной валентности. Для переработки натриевого монтмориллонита в активатор разложения соли металлов переменной валентности берут в количестве, позволяющем переводить глинистый минерал из натриевой формы в форму, содержащую соответствующий металл переменной валентности. В качестве солей металлов переменной валентности используют NiCl2×6H2O, CoCl2, FeCl2×6H2O, MnCl2, CuSO4, и Ni(C5H7O2)2 (Ni(AcAc)2).

Для придания комплексному наполнителю - модифицированному монтмориллониту, в котором катионы натрия замещены на катионы других металлов термодинамической совместимости с полиэтиленом высокого давления (ПЭВД), используют технологические добавки - полимерные сомодификаторы с гидрофильными функциональными группами, обладающие фотосенсибилизирующими свойствами. Технологические добавки вводят в композицию непосредственно на этапе смешения активатора разложения с полимером, непосредственно перед процессом экструзии путем перемешивания в бункере в течение не менее получаса. В качестве технологических добавок используют этилен-октеновый сополимер, с привитыми ангидридными и карбоксильными функциональными группами, сополимер этилена и винилацетата.

Предложенный способ реализуется следующим образом.

Определенное количество алюмосиликата суспендируют в водно-спиртовом растворителе, взятом до набухания в течение 4-6 часов (1 моль на кг глины и концентрация раствора соли 2/0,05=40 мМ). Частицы Na-MMT, диспергированные в водно-спиртовом растворе в процессе взаимодействия с солью металла, образуют гель. При интенсивном перемешивании загружают раствор рассчитанного количества соли металла таким образом, чтобы концентрация металла составляла 1 моль на кг глины (табл. 1). В ходе реакции в водно-спиртовом растворителе наблюдают расслаивание и выпадение осадка (время 3 ч). После отстаивания смеси, сливают маточный раствор, остаток многократно промывают сначала дистиллированной водой, а затем растворителем (этиловый спирт:вода 1:1) до отсутствия Na+ в смывных водах, фильтровали через фильтровальную бумагу и сушили до постоянного веса под вакуумом (отклонения значения массы от постоянного значения не более 0.1% за время кондиционирования).

Приведенные ниже примеры конкретного осуществления изобретения приведены для предоставления специалистам в данной области техники полного описания проведения способа по изобретению, и подразумевают, что приведенные примеры не ограничивают предполагаемый авторами объем изобретения.

Пример 1.

2 г алюмосиликата Cloisite Na суспендировали в 150 мл водно-спиртового раствора (объемное соотношение воды к этиловому спирту 1:1). Оставили на 5 часов для набухания. В образовавшийся гель при интенсивном перемешивании загрузили 50 мл водно-спиртового раствора MnCl2 (в таблице 1 приведено массовое содержание соли переходного металла, образец 3) и продолжали перемешивание в течение 3 ч.

Далее полученную смесь оставили на 3 часа. После отстаивания смеси, слили маточный раствор, остаток промыли дистиллированной водой 3 раза порциями по 50 мл, а затем смесью этилового спирта с водой (50 мл), фильтровали через стандартный бумажный фильтр и полученный осадок высушили при температуре -50°С до постоянного веса под вакуумом. Полученный образец проанализировали. Результаты представлены в табл. 2.

Смешение полиэтилена и полученной добавки проводили при помощи лабораторного двушнекового экструдера Haake minilab при температуре 170°С в течение 15 минут.

Пример 2. Проведен аналогично примеру 1, но вместо спирта использовался ацетон (применялся водно-ацетоновый растворитель с объемным соотношением 1:1).

Пример 3-5. Примеры 3-5 осуществлены аналогично примеру 1, но вместо водно-спиртового раствора MnCl2 использовали растворы представленных в табл.1 солей соответствующих металлов, см. номера образцов №1, 2, 4-6.

На дифрактограммах модифицированных глин (фиг. 1) рефлекс при 7° градусах смещается в малые углы или сильно выполаживается в результате интеркалирования обменных катионов в межслоевое пространство глины.

Элементный состав модифицированного наполнителя, полученный с помощью рентгенофлуоресцентного анализа, приведен в (табл 2).

Из приведенных в таблице 2 и фиг. 1 результатов следует:

- соотношение элементов Si/Al/Mg/Fe в алюмосиликатных слоях модифицированных глин практически не отличается от их состава натриевого ММТ. Это свидетельствует о неизменности состава алюмосиликатного слоя при выбранных условиях проведения процесса модификации;

- в результате модификации в межслоевые пространства глины внедрены катионы металлов переменной валентности. При этом различные катионы при модификации натриевого монтмориллонита по-разному вытесняют катионы натрия и кальция (табл. 1):

- Ni почти полностью замещает катионы Na и почти 70% катионов Са, а его комплекс - только 33% и не вытесняет Са;

- Со вытесняет около 80% катионов Na и только 40% Са;

- Mn и Cu замещают 75-77% катионов Na и только 19-22% Са;

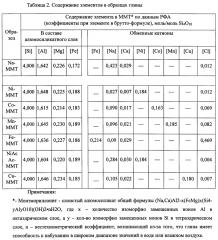

Для анализа процессов деструкции полиэтилена (ПЭ) анализировали ИК-спектры композитов полимер - наполнитель, полученных смешением в расплаве до и после облучения ультрафиолетом.

При окислении полиэтилена преимущественно образуется сложная смесь кислородсодержащих групп, как гидроксидов и перекисей, так и разнообразных карбонильных, имеющих сильные полосы в диапазоне 1660-1850 см-1. В связи с этим, для описания содержания окисленных групп в ПЭВД использовали карбонильный индекс (КИ) - интегральную интенсивность полос 1660-1850 см-1 целиком в ПЭВД при окислении, отнесенную к полосе 2020 см-1, характерной как для кристаллической, так и для аморфной фаз ПЭВД и не требующей разделения.

При окислении ПЭ также образуются транс-виниленовые и терминальные винильные группы. Неискаженная базовая линия для интегрального описания содержания ненасыщенных групп, образующихся при окислении в ПЭВД (Винильный индекс, ВИ) выбрана при интегрировании полос 910 и 890 в совокупности:

Из приведенных в таблице 3 результатов следует, что по сравнению с ПЭ-158+СЭВА:

- В присутствии в полимере активаторов, за исключением Fe-MMT, существенно увеличивается скорость образования винильных групп.

- Для образцов с Na, Ni, Со и Mn-ММТ снижается характеристическое время окисления, что указывает на возрастание скорости окисления полимерной цепи.

- Композит ПЭ-158+СЭВА+Fe-MMT на порядок быстрее набирает КИ, теряет механические свойства уже при 150 ч облучения, по сравнению с другими образцами набирает КИ быстрее, чем ВИ: Fe-MMT катализирует процессы окисления в полимере, не влияя на реакции образования винильных групп.

Предложенное изобретение может быть реализовано для получения полимерных материалов, обладающих повышенной способностью к оксодеструкции и дальнейшей биодеградации.

1. Способ получения полимерного биодеградируемого материала, характеризующийся тем, что натриевую форму монтмориллонита суспендируют в водном растворе органического растворителя, взятом в массовом отношении монтмориллонита к растворителю не более 15% на единицу массы растворителя, и оставляют до полного набухания с образованием гелеобразной массы, в которую при интенсивном перемешивании добавляют соль металла переменной валентности в количестве, рассчитанном исходя из емкости катионного обмена глины, необходимой для полного замещения обменных катионов металлами переменной валентности, после перемешивания полученную массу оставляют отстаиваться до выпадения осадка, полученный осадок сначала промывают дистиллированной водой, а затем водным раствором органического растворителя до полного удаления продуктов реакции катионного обмена, полученный осадок высушивают в лиофильной сушке до постоянного веса, затем полученный полуфабрикат, содержащий активатор разложения методом экструдирования, вводят в расплав полиэтилена или сополимера этилена с винилацетатом из расчета от 2 до 5 мас.% с образованием биодеградируемого материала.

2. Способ по п. 1, характеризующийся тем, что в качестве водного раствора органического растворителя используют водно-спиртовую смесь или водно-ацетоновую смесь при содержании воды в смеси от 0,2 до 0,8 объемных долей.

3. Способ по п. 1, характеризующийся тем, что в качестве органического растворителя используют ацетон, диэтилкетон, этиловый и изопропиловый спирты.

4. Способ по п. 1, характеризующийся тем, что перемешивание продолжают в течение не менее 3 часов.

5. Способ по п. 1, характеризующийся тем, что отстаивание осуществляют в течение не менее 3 часов.

6. Способ по п. 1, характеризующийся тем, что промывание дистиллированной водой осуществляют из расчета не менее 100 мл воды на 2 г монтмориллонита.

7. Способ по п. 1, характеризующийся тем, что количество растворителя для промывания осадка берут в объемном соотношении к осадку не более чем 1:1.

8. Способ по п. 1, характеризующийся тем, что в качестве соли металла переменной валентности используют хлориды, ацетилацетонаты или сульфаты металлов.

9. Способ по п. 1, характеризующийся тем, что в качестве металлов переменной валентности используют Mn, Ni, Со, Fe, Cu.

10. Способ по п. 1, характеризующийся тем, что в расплав термоэластопласта дополнительно вводят добавки, обеспечивающие равномерное диспергирование активатора разложения в полимере.

11. Способ по п. 10, характеризующийся тем, что в качестве добавки используют сополимеры этилена с винилацетатом.