Оснастка для изготовления заготовки микрофлюидного чипа, заготовка микрофлюидного чипа и способ ее получения, микрофлюидный чип и способ его получения

Иллюстрации

Показать всеГруппа изобретений относится к области биохимии. Предложена оснастка для получения заготовки микрофлюидного чипа, способ получения заготовки микрофлюидного чипа, заготовка микрофлюидного чипа, способ изготовления микрофлюидного чипа и микрофлюидный чип. Оснастка выполнена в виде детали из двух частей и снабжена отверстием для заливки формовочного материала. Обе части оснастки выполнены с возможностью образования при их соединении полости для размещения основы заготовки и с возможностью формирования на основе микрофлюидной системы в слое формовочного материала, при этом внутренняя поверхность первой части оснастки содержит соответствующий топологии микрофлюидной системы рельеф. Способ получения заготовки осуществляют с использованием оснастки и включает размещение основы заготовки в полости оснастки, заливку в оснастку формовочного материала, центрифугирование оснастки, отверждение формовочного материала и извлечение полученной заготовки. Способ изготовления микрофлюидного чипа включает формирование заготовки вышеуказанным способом и фиксацию на ее поверхности со стороны микрофлюидной системы пластины из оптически прозрачного материала. Изобретения обеспечивают упрощение конструкции оснастки и технологии изготовления микрофлюидного чипа, повышение производительности и технологичности процесса изготовления чипа. 5 н. и 50 з.п. ф-лы, 32 ил.

Реферат

Область техники, к которой относится изобретение

Группа изобретений относится к области биохимии и молекулярной биологии, а именно, к способам и устройствам, предназначенным для изготовления микрофлюидных чипов, которые могут быть использованы для культивирования и/или исследования клеток человека, животных, растений и/или культур вирусов, например, изучения миграции клеток или совместимости культивирования нескольких типов клеток, а также для исследования влияния различных химических веществ на клетки в условиях in vitro, в частности, могут применяться для проведения исследований токсичности и метаболизма лекарственных препаратов, реализации процессов метастазирования опухолевых клеток в среде культивирования и др.

Уровень техники

На сегодняшний день микрофлюидные чипы широко применяются в различных областях науки и техники. При этом в литературе активно используются и другие термины, характеризующие данную конструкцию - микрофлюидные системы, модули, микрофлюидные платформы, микрофлюидные устройства, микробиореакторы.

Наиболее эффективно микрофлюидные чипы используются в химических, биологических и медицинских исследованиях, например, для культивирования клеток, моделирования тканей и органов человека, и, в отличие от промышленных биореакторов, предназначены для максимально полного и правдоподобного воспроизведения in vitro физиологических условий in vivo (pH культуральной среды, концентрации кислорода, удаления продуктов метаболизма, поддержания состава культуральной среды, формирования физиологичных механических воздействий).

В зависимости от решаемой задачи из уровня техники известно использование микрофлюидных платформ различной конструкции и топологии, например, ONIX CellASIC, MicroSlide, MOP (Microfluidic Organ-on-chip Pack) и др. В простейшем случае, конструкция микрофлюидного чипа представляет собой две герметично соединенные пластины, на одной из которой (основа) формируются микроканалы, ячейки, клапаны и другие активные элементы, а другая является защитной. При этом распространены чипы с ячейками для культивирования клеток объемом менее 1 мл, объединенными сетью каналов диаметром менее 1 мм.

При изготовлении микрофлюидных чипов используют различные методы активного воздействия на основу чипа с целью формирования на ее поверхности микроструктур. Из уровня техники известны различные способы формирования микроструктур, например, метод фотолитографии, метод лазерной абляции, метод «мягкой» литографии (микропечать), метод горячей штамповки микрошаблоном и другие. Кроме того, используют различные комбинации методов. Выбор метода обусловлен, в том числе, материалом основы чипа. В большинстве случаев микрофлюидные чипы изготавливают из полидиметилсилоксана (ПДМС) или полистирола.

Известные методы характеризуются высокой стоимостью, сложностью и длительностью процесса изготовления микрофлюидных чипов, что ограничивает широкое применение чипов для исследования биологических объектов. Тем не менее, несомненные преимущества микрофлюидных чипов по сравнению с традиционными аналитическими системами свидетельствуют об актуальности задачи изготовления доступных микрофлюидных чипов (устройств), направленных на широкий спектр применений, связанных с клеточными исследованиями, в том числе, обеспечивающих исследование процесса метастазирования. Данная задача, очевидно, влечет за собой необходимость разработки технологии, включающей как сам способ изготовления чипа, так и конструктивные решения, применяемые в способе, которые могли бы обеспечить увеличение количества выпускаемых чипов с использованием стандартных производственных мощностей при сохранении высокого уровня качества и снижении их себестоимости.

Из международной заявки WO 2011044116 известен способ изготовления микрофлюидного устройства, который предполагает горячую штамповку полимерного слоя с одной из его сторон мастер-шаблоном, выполненным, например, из эпоксидной смолы, кремния или металла, для формирования в слое полимера микрофлюидной системы. Затем на поверхность со сформированным рельефом наклеивают полимерную пластину для герметизации микрофлюидного контура. Согласно данному способу, микрофлюидную систему формируют в слое твердого полимера, например, поликарбоната, полистирола и др. При этом мастер-шаблон может быть изготовлен из эпоксидной смолы следующим образом. На кремниевую пластину, покрытую фоторезистом, фотолитографическим способом наносят рельеф, определяющий структуру будущей микрофлюидной системы. Полученный таким образом рельеф используют в качестве шаблона для отливки слоя полидиметилсилоксана (ПДМС). После отливки ПДМС вакуумируют в течение около 30 минут, а затем выдерживают при температуре 80°C более двух часов. После отверждения ПДМС, его используют в качестве шаблона для изготовления мастер-шаблона. Процесс изготовления мастер-шаблона из эпоксидной смолы включает выдерживание при температуре 120°C в течение 6 часов ПДМС-шаблона с нанесенной на его поверхность эпоксидной смолой. Изобретение предполагает также возможность изготовления металлического шаблона путем вытачивания на нем заданного микро-рельефа. В качестве металла может быть использован никель. Далее, с помощью полученного мастер-шаблона микрофлюидная система может быть изготовлена методом горячей штамповки на твердом полимере, например, с помощью пресса. После горячей штамповки в слое твердого полимера могут быть просверлены технологические отверстия. Затем микрофлюидную систему герметизируют путем наклеивания на нее тонкого слоя полимера.

Использование твердого полимера для формирования микрофлюидной системы обеспечивает ей высокую прочность и износостойкость. Однако это влечет за собой ряд существенных недостатков. В частности, необходимость этапа просверливания отверстий обусловливает возникновение погрешностей в размерах самих отверстий и в элементах микрофлюидного контура. Кроме того, для реализации ряда микрофлюидных элементов, таких как клапаны и насосы, необходимо отдельным этапом формировать эти элементы и размещать их на заготовке микрофлюидной системы до ее герметизации. Это, безусловно, влечет нежелательный контакт с заготовкой и существенное увеличение времени изготовления чипа.

Из международной заявки WO 2002053290 известен способ изготовления микрофлюидного чипа, включающий использование мастер-шаблона для формирования с его помощью микрофлюидной системы в слое формовочного материала с дальнейшим его присоединением к основе. При этом сам мастер-шаблон предложено изготавливать, например, фотолитографическим способом. На мастер-шаблон помещают формовочный материал в жидкой форме и дают ему отвердеть. В качестве формовочного материала, предпочтительно, выбирают ПДМС. При необходимости, до отверждения слоя формовочного материала, может быть использован второй мастер-шаблон для формирования микрофлюидной системы на второй стороне слоя или для формирования сквозных отверстий в слое. После формирования микрофлюидной системы, к слою формовочного материала приклеивают основу. Основа может быть приклеена как перманентно, так и только для извлечения микрофлюидной системы из мастер-шаблона. В последнем случае основу приклеивают не крепко и, после извлечения слоя формовочного материала из мастер-шаблона, отклеивают с помощью растворителя. После извлечения из мастер-шаблона, микрофлюидную систему герметизируют путем наклеивания на нее стеклянной пластины или склеивают с другой микрофлюидной системой.

Использование ПДМС, ввиду его эластичности, позволяет интегрировать клапаны и насосы в слой формовочного материала на этапе отливки, а использование второго мастер-шаблона позволяет исключить погрешности, характерные для сверления, при формировании отверстий в слое формовочного материала. Однако, этап приклеивания основы к слою ПДМС увеличивает время изготовления чипа и требует дополнительного контакта с микрофлюидным чипом в процессе его изготовления, что сильно повышает вероятность попадания инородных частиц и появления брака. Помимо этого, в данном способе не решена задача удаления пузырьков газа из слоя ПДМС, формирующихся в жидкой фазе ПДМС из растворенного в нем газа, что отрицательно сказывается на качестве получаемых изделий. Использование формовочного материала в жидкой фазе создает сложности в формировании слоя равномерной толщины.

Из патентного документа US 9022775 известны устройство и способ для получения микрофлюидного чипа, решающие проблему удаления пузырьков газа из формовочного материала. Предлагаемый в данной публикации способ предполагает отдельно изготовление микрофлюидной системы в слое формовочного материала с последующим его приклеиванием на твердое основание. Способ включает следующие этапы. Форму для отливки в виде контейнера с микроструктурированным рельефом, выполненным на его внутренней поверхности, заполняют формовочным материалом. Затем контейнер центрифугируют. В процессе центрифугирования формовочный материал утрамбовывается и приобретает высокую плотность, в результате чего на нем четко отпечатывается микроструктура. Пузырьки газа, растворенного в формовочном материале, удаляются в результате центрифугирования вследствие изменения плотности формовочного материала. Затем, после отверждения формовочного материала, его извлекают из контейнера. Для реализации описанного выше способа также предложено устройство, включающее контейнер, в который помещают формовочный материал и который затем может быть размещен в центрифуге. Микрофлюидный чип, изготовленный известным способом, включает слой отвердевшего формовочного материала со сформированной на его поверхности микрофлюидной системой, наклеенный на твердое основание, при этом микрофлюидная система герметизирована, например, предметным стеклом.

Однако способ, предложенный в патенте US 9022775, предполагает получение слоя формовочного материала в виде тонкой пластины с микроканалами, которую необходимо крепить на какое-либо основание, что составляет отдельный этап в технологии, существенно увеличивающий время изготовления чипа. Такой подход делает затруднительным формирование сложной микрофлюидной системы, включающей, например, каналы, клапаны, клеточные ячейки и другие микрофлюидные элементы. Кроме того, согласно способу, описанному в US 9022775, формы для отливки при центрифугировании крепят под углом к оси вращения, что влечет возникновение разности давлений в нижней и верхней частях формы в процессе центрифугирования. С одной стороны, это действительно позволяет избавиться от пузырьков газа, однако с другой - за счет разного давления возникает различная плотность формовочного материала в конечном изделии, что, в свою очередь, ведет к неравномерности механических характеристик микрофлюидной системы, препятствующей точному контролю над течением жидкости. Наконец, решение, описанное в патенте US 9022775, требует изготовление специального ротора для центрифуги, в который будут закладываться формы для отливки. Необходимо отметить, что изготовление ротора для центрифуги - это сложный технологический процесс, требующий математических расчетов, высококачественного процесса изготовления и последующей балансировки, что влечет значительное усложнение и удорожание процесса изготовления чипа.

Наиболее близким к предлагаемому решению являются способ и устройство изготовления заготовки микрофлюидного чипа, известные из патента RU 2612904. При этом заготовка чипа представляет собой основу в виде пластины, выполненную, преимущественно, из поликарбоната, на одной из сторон которой расположена эластичная пластина в виде отлитого слоя ПДМС со сформированной в нем микрофлюидной системой. В основе пластины выполнены резьбовые отверстия, соответствующие расположению микрофлюидных элементов чипа (например, клеточных ячеек, микронасосов, включающих клапаны, рабочие камеры), а также служащие для подключения к нему различных емкостей (емкости с питательной средой, емкости сбора среды, емкости сбора фильтрата) и внешних модулей (например, средства создания постоянного давления). Для изготовления заготовки чипа используют устройство, включающее форму для литья, рамку, пуансоны и крышку. При этом форма выполнена в виде мастер-шаблона с рисунком микрофлюидных каналов и цилиндрическим выступом, формирующим при литье полость емкости сбора фильтрата в слое ПДМС. Рамка выполнена с возможностью формирования периметра эластичной пластины и задания ее толщины, а крышка выполнена с возможностью фиксации пуансонов и основы заготовки относительно рамки и мастер-шаблона. При этом все детали устройства выполнены с возможностью скрепления посредством соединительных элементов.

При изготовлении заготовки чипа ПДМС вводят в форму под давлением, формируя при этом на нижней стороне основы слой отливаемого формовочного материала, который затем подвергают отверждению с получением эластичной пластины. При этом пуансоны формируют каналы, отверстия в эластичной пластине, а также мембраны рабочей камеры и различных клапанов. Готовую отливку эластичной пластины извлекают из формы вместе с основой и сформированные в эластичной пластине микрофлюидные каналы герметизируют предметным стеклом, предварительно обработав поверхности в плазменной камере для прочного герметичного соединение стекла и ПДМС.

Однако известное техническое решение обладает рядом существенных недостатков. В частности, известный способ изготовления предполагает этап формирования резьбы в отверстиях пластины, характеризующихся различным диаметром. Данная процедура значительно увеличивает время изготовления заготовки чипа. С наличием резьбы в отверстиях также связан еще один этап, замедляющий производство - чистка резьбы от ПДМС после его отверждения. Целый ряд недостатков известного решения связан с использованием пуансонов. Само по себе, их применение замедляет процесс изготовления: на установку и удаление каждого из них необходимо затратить определенное время. Срок службы пуансонов крайне ограничен в связи с их быстрым изнашиванием, что ведет к необходимости изготовления эксклюзивных пуансонов под каждую партию изделий. Более того, технология применения пуансонов, их позиционирование, не обеспечивает высокого уровня точности при формировании мембран микрофлюидной системы, что крайне негативно сказывается на качестве изделия. При установке пуансонов необходимо дополнительно уплотнять места их соединений для исключения проливания ПДМС. Это, с одной стороны, значительно замедляет процесс производства, а с другой - повышает вероятность брака при погрешностях в установке уплотнителей. Наконец, большое количество различных соединений элементов конструкции ведет к повышенной вероятности образования пузырьков воздуха в слое ПДМС, что также повышает уровень брака в производстве. Таким образом, перечисленные выше недостатки не позволяют масштабировать производство и кардинально повысить качество изделия. С другой стороны, ввиду сложности известного способа, невозможно существенно снизить себестоимость изготавливаемого с его помощью изделия.

Конструкция изделия, изготовленного согласно известному способу, также обладает рядом недостатков, вытекающих из технологии изготовления. Во-первых, микрофлюидный чип затруднительно стерилизовать ввиду разнородности используемых в процессе его эксплуатации материалов: поликарбонат (материал основы), резина (материал уплотнителей), металл (материал фитингов). Во-вторых, поскольку для герметичного подключения к чипу различных модулей управления и герметизации клеточных ячеек требуется применение пробок, уплотнительных прокладок и манжет, конструкция не может обеспечить необходимый уровень эргономичности и удобства эксплуатации, а также препятствует поддержанию стерильности в процессе эксплуатации чипа.

Раскрытие изобретения

Техническая проблема, решаемая настоящей группой изобретений, заключается в разработке технологии изготовления микрофлюидного чипа (способов и устройств) с различной структурой расположения микрофлюидных элементов, обеспечивающей получение высококачественного чипа при оптимизации времени и повышении технологичности процесса его изготовления (т.е. упрощении процесса производства), позволяющих осуществлять серийное производство чипов на стандартных производственных мощностях.

Техническим результатом группы изобретений является упрощение конструкции оснастки и технологии изготовления микрофлюидного чипа при повышении производительности и технологичности процесса изготовления чипа (заготовки чипа) при сохранении высокого качества получаемого изделия, обусловленного в т.ч. исключением возможности образования пузырьков газа в слое формовочного материала в процессе изготовления чипа.

Заявляемое изобретение позволяет устранить недостатки, характерные для перечисленных выше аналогов. В частности, предлагаемое изобретение обеспечивает на одном этапе технологического процесса формирование на поверхности основы с одной из ее сторон слоя формовочного материала с микрофлюидной системой, а с другой, при необходимости, уплотнительного слоя в виде единой монолитной детали, обеспечивающей герметичность примыкания дополнительных элементов, используемых в процессе эксплуатации готового чипа (например, пневматических трубок, обеспечивающих работу клапанной группы, а также пробки, закрывающей клеточные ячейки и технологическое отверстие) и заменяющий множество отдельных уплотнительных деталей (прокладок, уплотнительных колец и др.). Кроме того, сформированный уплотнительный слой характеризуется, с одной стороны, повышенной прочностью и долговечностью по сравнению с отдельными уплотнителями и прокладками, а с другой стороны, - существенно упрощает процесс стерилизации: уплотнительный слой не нужно отсоединять от основы микрофлюидного чипа перед стерилизацией и устанавливать его обратно после стерилизации в отличие от отдельных прокладок и уплотнителей. Минимизация количественного состава деталей и предотвращение нежелательного контакта с микрофлюидными элементами в процессе работы с чипом обеспечивают длительное сохранение стерильности в процессе эксплуатации. Более того, при использовании предлагаемого изобретения исключаются погрешности в размерах при формировании микрофлюидных элементов (например, мембран микронасоса), что также дает возможность воспроизведения чипа в рамках серийного производства. Оптимизация времени изготовления позволяет добиться снижения себестоимости готового образца.

Технический результат достигается тем, что оснастка для получения заготовки микрофлюидного чипа, содержащей основу с размещенным на одной из ее сторон слоем формовочного материала со сформированной в нем микрофлюидной системой заданной топологии, выполнена в виде объемной детали из первой и второй частей, снабженной, по меньшей мере, одним отверстием для заливки формовочного материала, при этом обе части выполнены с возможностью образования при их соединении полости для размещения основы заготовки и возможностью формирования по меньшей мере на одной из сторон основы микрофлюидной системы в слое формовочного материала, при этом внутренняя поверхность первой части оснастки содержит рельеф, соответствующий топологии микрофлюидной системы.

Для формирования на поверхности основы микрофлюидной системы в слое формовочного материала, полость в оснастке при размещении в ней основы заготовки может быть выполнена с возможностью образования зазора между соответствующей поверхностью основы и внутренней поверхностью первой части оснастки, при этом толщина слоя с микрофлюидной системой определяется величиной упомянутого зазора.

Оснастка может быть выполнена с возможностью формирования уплотнительного слоя из формовочного материала на поверхности основы, расположенной с противоположной стороны от поверхности со слоем формовочного материала, содержащим микрофлюидную систему.

Для формирования уплотнительного слоя из формовочного материала на поверхности основы, полость в оснастке при размещении в ней основы заготовки может быть выполнена с возможностью образования зазора между соответствующей поверхностью основы и внутренней поверхностью второй части оснастки, при этом толщина уплотнительного слоя определяется величиной упомянутого зазора.

Для размещения основы заготовки и возможности формирования, по меньшей мере, на одной из сторон основы микрофлюидной системы в слое формовочного материала, обе части оснастки могут быть выполнены с углублениями со стороны их внутренних поверхностей.

Оснастка может быть выполнена с возможностью формирования уплотнительного слоя из формовочного материала на поверхности основы, расположенной с противоположной стороны от поверхности со слоем формовочного материала, содержащим микрофлюидную систему, при этом углубление, расположенное во второй части оснастки выполнено размерами, соответствующими размерам основы заготовки с уплотнительным слоем из формовочного материала, а углубление, расположенное в первой части оснастки, выполнено размерами, соответствующими размерам слоя формовочного материала с микрофлюидной системой.

Оснастка может быть дополнительно снабжена, по меньшей мере, одним отверстием для удаления излишков формовочного материала.

При этом отверстие для заливки формовочного материала и отверстие для удаления излишков формовочного материала могут быть расположены на противоположных сторонах оснастки. Кроме того, отверстие для заливки формовочного материала и отверстие для удаления излишков формовочного материала могут быть расположены в одной из частей оснасти и выполнены сообщающимися с полостью оснастки.

Внутренняя поверхность второй части оснастки может быть снабжена, по меньшей мере, одним выступом в соответствии с топологией микрофлюидной системы, при этом в качестве основы может быть использована пластина с, по меньшей мере, одним отверстием, соответствующим расположению выступа второй части оснастки.

Количество и расположение отверстий в пластине может соответствовать количеству и расположению выступов второй части оснастки.

Выступы могут быть выполнены длиной, обеспечивающей требуемую толщину слоя формовочного материала в зоне контакта формовочного материала с торцевой поверхностью выступа в соответствии с топологией микрофлюидной системы.

Оснастка может быть выполнена с возможностью формирования уплотнительного слоя из формовочного материала на поверхности основы и, по меньшей мере, на части внутренней поверхности, по меньшей мере, части отверстий основы. При этом уплотнительный слой из формовочного материала может представлять собой единую эластичную деталь.

По меньшей мере, часть выступов оснастки может быть выполнена ступенчатой формы в продольном сечении, при этом поперечные размеры ступеней могут быть выполнены с уменьшением по мере удаления ступени от основания выступа для формирования заданной толщины и рельефа уплотнительного слоя в отверстиях основы.

По крайней мере, один выступ оснастки может быть выполнен с количеством ступеней, равным 3, при этом его средняя ступень может быть выполнена в форме «звездочки» в поперечном сечении с обеспечением формирования соответствующего рельефа уплотнительного слоя формовочного материала в отверстии заготовки при заливке формовочного материала в оснастку; остальные ступени данного выступа и все ступени остальных выступов могут быть выполнены цилиндрической формы.

Оснастка может содержать патрубок, выполненный с возможностью соединения с отверстием для заливки формовочного материала.

Рельеф внутренней поверхности первой части оснастки может быть выполнен с возможностью формирования микрофлюидной системы, содержащей микрофлюидные элементы в виде, по крайней мере, одной клеточной ячейки для культивирования клеточных моделей тканей и органов млекопитающих, микронасоса для обеспечения движения питательной среды по микроканалам и технологического отверстия для доступа к питательной среде, объединенных микрожидкостными каналами с образованием, по крайней мере, одного замкнутого контура для циркуляции питательной среды.

Обе части оснастки могут быть снабжены крепежными элементами, обеспечивающими плотное соединение частей оснастки.

Технический результат достигается также тем, что способ получения заготовки микрофлюидного чипа, содержащей основу с размещенным на одной из ее сторон слоем формовочного материала со сформированной в нем микрофлюидной системой заданной топологии, с использованием предлагаемой оснастки, включает размещение основы заготовки микрофлюидного чипа в полости оснастки, заливку в оснастку формовочного материала с образованием слоя формовочного материала, по меньшей мере, в объеме между внутренней поверхностью первой части оснастки и поверхностью основы, с последующим центрифугированием оснастки, отверждением формовочного материала и извлечением полученной заготовки из оснастки со слоем затвердевшего формовочного материала с микрофлюидной системой заданной топологии.

При этом для центрифугирования оснастку с основой заготовки размещают с обеспечением перпендикулярности вектора ускорения поверхности слоя формовочного материала, а центрифугирование осуществляют со скоростью и в течение времени, обеспечивающих равномерное распределение формовочного материала в оснастке.

В качестве формовочного материала может быть использован газопроницаемый эластичный органический материал, например, полидиметилсилоксан.

В процессе заливки формовочного материала может быть осуществлено удаление его излишков из оснастки.

При заливке в оснастку формовочного материала может быть дополнительно сформирован уплотнительный слой из формовочного материала на поверхности основы, расположенной с противоположной стороны от поверхности со слоем формовочного материала, содержащим микрофлюидную систему, при этом уплотнительный слой может быть сформирован в объеме между внутренней поверхностью второй части оснастки и поверхностью основы.

В качестве основы может быть использована пластина с отверстиями, а в качестве оснастки - оснастка, внутренняя поверхность второй части которой снабжена выступами, при этом основу размещают в полости таким образом, что отверстия в основе заготовки совпадают с выступами оснастки.

Дополнительно может быть сформирован уплотнительный слой из формовочного материала на поверхности основы и, по меньшей мере, на части внутренней поверхности, по меньшей мере, части отверстий основы.

Перед центрифугированием может быть осуществлен нагрев оснастки, обеспечивающий снижение вязкости формовочного материала, а центрифугирование оснастки может быть осуществлено при скорости, обеспечивающей ускорение от 15g до 25g, где g - ускорение свободного падения, в течение 3-8 минут.

Отверждение формовочного материала может быть осуществлено путем выдерживания оснастки при температуре 70-90°C в течение не менее 40 минут и ее последующим охлаждением.

Перед размещением в оснастке могут быть осуществлены очистка и обезжиривание поверхности основы заготовки, а также обработка основы в плазменной установке с образованием химически активных групп на ее поверхности и последующей обработкой поверхности праймером для усиления адгезии со слоем формовочного материала.

Технический результат достигается также тем, что заготовка микрофлюидного чипа, полученная вышеописанным способом, содержит основу и размещенный на одной из ее сторон слой формовочного материала со сформированной в нем микрофлюидной системой заданной топологии.

При этом в качестве основы заготовки может быть использована пластина из поликарбоната или полистирола.

Заготовка может содержать уплотнительный слой из формовочного материала на поверхности основы, расположенной с противоположной стороны от поверхности со слоем формовочного материала, содержащим микрофлюидную систему.

Основа заготовки со стороны, противоположной стороне со слоем формовочного материала с микрофлюидной системой, может быть снабжена бортиками, определяющими толщину слоя формовочного материала. При этом бортики могут быть расположены по периметру основы и снабжены выемками для заливки формовочного материала на поверхность основы, расположенными с противоположных сторон основы.

Основа может быть выполнена в виде пластины с, по меньшей мере, одним отверстием. При этом, по меньшей мере, часть внутренней поверхности отверстия основы может быть покрыта уплотнительным слоем из формовочного материала.

Оснастка может содержать уплотнительный слой из формовочного материала на поверхности основы и, по меньшей мере, на части внутренней поверхности, по меньшей мере, части отверстий основы, образующий единую эластичную деталь.

По меньшей мере, часть отверстий в основе заготовки может быть выполнена ступенчатой формы в продольном сечении.

Заготовка может быть снабжена выемками, выполненными сквозными по всей толщине основы с одной из ее сторон, с возможностью подключения к чипу внешних измерительных модулей в процессе его эксплуатации.

Технический результат достигается также тем, что способ изготовления микрофлюидного чипа включает формирование вышеописанным способом заготовки микрофлюидного чипа, и последующую фиксацию на ее поверхности со стороны микрофлюидной системы пластины из оптически прозрачного материала с обеспечением герметизации микрофлюидной системы.

В качестве пластины из оптически прозрачного материала может быть использовано предметное стекло.

Перед фиксацией пластины из оптически прозрачного материала может быть осуществлена подготовка поверхностей заготовки и пластины посредством продувки воздухом с последующей их обработкой в плазменной установке с образованием химически активных групп на упомянутых поверхностях.

После фиксации пластины может быть осуществлено тестирование пропускной способности микрофлюидной системы чипа посредством ее заполнения водой.

Технический результат достигается также тем, что микрофлюидный чип, изготовленный вышеописанным способом, включает заявляемую заготовку, полученную предлагаемым способом, и пластину из оптически прозрачного материала, зафиксированную на поверхности основы заготовки со стороны микрофлюидной системы с обеспечением герметизации микрофлюидной системы.

Микрофлюидный чип может содержать уплотнительный слой из формовочного материала на поверхности основы, расположенной с противоположной стороны от поверхности со слоем формовочного материала, содержащего микрофлюидную систему.

Основа заготовки чипа может быть снабжена отверстиями, расположение которых соответствует расположению микрофлюидных элементов, и выполненными сообщающимися с микрофлюидными элементами.

Микрофлюидный чип может содержать пробку, выполненную с возможностью герметизации отверстий основы заготовки.

Микрофлюидный чип может содержать уплотнительный слой из формовочного материала на поверхности основы и, по меньшей мере, на части внутренней поверхности, по меньшей мере, части отверстий основы, образующий единую эластичную деталь.

Микрофлюидная система может содержать микрофлюидные элементы в виде, по крайней мере, одной клеточной ячейки для культивирования клеточных моделей тканей и органов млекопитающих, микронасоса для обеспечения движения питательной среды по микроканалам и технологического отверстия для доступа к питательной среде, объединенные микрожидкостными каналами с образованием, по крайней мере, одного замкнутого контура для циркуляции питательной среды. При этом микронасос может представлять собой рабочую камеру, ограниченную с двух сторон нормально закрытыми клапанами.

Краткое описание чертежей

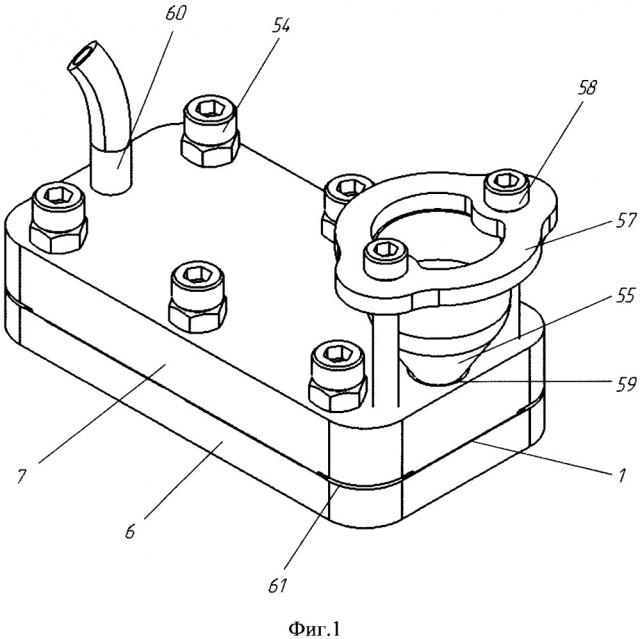

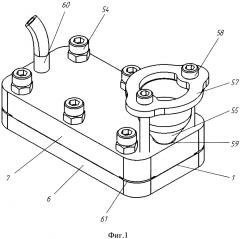

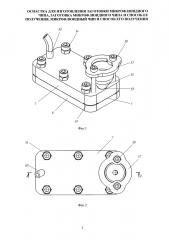

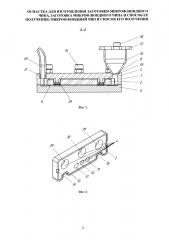

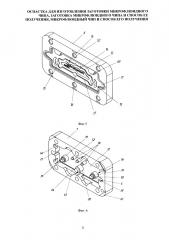

Изобретение поясняется чертежами, где на фиг. 1 представлено конструктивное решение одного из вариантов выполнения оснастки в сборе, общий вид, на фиг. 2 - вид сверху на оснастку, представленную на фиг. 1, на фиг. 3 - поперечный разрез оснастки по линии А-А на фиг. 2, на фиг. 4 - вариант выполнения основы заготовки чипа, общий вид, на фиг. 5 - вариант выполнения первой (нижней) части оснастки, общий вид, на фиг. 6 - вариант выполнения второй (верхней) части оснастки, общий вид, на фиг. 7 - общий вид варианта выполнения заготовки микрофлюидного чипа, на фиг. 8 - микрофлюидный чип, вид снизу, где представлен один из вариантов топологии микрофлюидной системы, на фиг. 9 - изображение верхней части оснастки, вид сверху, на фиг. 10 - детализированное изображение фрагмента фиг. 9 в поперечном разрезе по линии А-А, где представлен выступ для формирования клеточной ячейки, на фиг. 11 детализированное изображение фрагмента фиг. 9 в поперечном разрезе по линии Б-Б, где представлены выступы для формирования микронасоса, на фиг. 12 - детализированное изображение фрагмента фиг. 9 в поперечном разрезе по линии В-В, где представлен выступ для формирования лунки для смены среды, на фиг. 13 - вариант выполнения основы заготовки в виде пластины с отверстиями, вид сверху, на фиг. 14 - изображение фрагмента фиг. 13 в поперечном разрезе по линии А-А, где представлено отверстие, соответствующее клеточной ячейке, на фиг. 15 - изображение фрагмента фиг. 13 в поперечном разрезе по линии Б-Б, где представлены отверстия, соответствующие микронасосу, на фиг. 16 - изображение фрагмента фиг. 13 в поперечном разрезе по линии В-В, где представлено отверстие, соответствующее лунке для смены среды, на фиг. 17 - схема сборки оснастки для изготовления чипа, на фиг. 18 -схема фиксации стекла на заготовке чипа, на фиг. 19 - общий вид варианта выполнения микрофлюидного чипа, снабженного пробкой, где на местном разрезе представлен фрагмент, показывающий внутреннюю структуру чипа со слоями из формовочного материала на поверхностях основы заготовки и уплотнительным слоем в отверстии основы, на фиг. 20 - вариант выполнения микрофлюидного чипа, вид сверху, на фиг. 21 - поперечный разрез лунки для смены среды по линии А-А микрофлюидного чипа на фиг. 20, на фиг. 22 - поперечный разрез клеточных ячеек и микронасоса по линии Б-Б микрофлюидного чипа на фиг.20, на фиг. 23 - вариант выполнения пробки для герметизации отверстий микрофлюидного чипа, соответствующих клеточным ячейкам и лунке для смены среды, вид сверху, на фиг. 24 - вариант выполнения пробки для герметичной установки шприцов при тестировании микрофлюидного чипа, вид сверху, на фиг. 25 - вид сбоку на пробку, представленную на фиг. 23, с местным разрезом, показывающим углубление, выполненное в выступе пробки, на фиг. 26 - фото оснастки в сборе, установленной в роторе центрифуги, на фиг. 27 - фото оснастки в разобранном виде с заготовкой чипа, на фиг. 28 - фото варианта готового микрофлюидного чипа с окрашенной для наглядности микрофлюидной системой и уплотнительными элементами в отверстиях основы, на фиг.29 - фото процесса тестирования варианта готового микрофлюидного чипа с установленными на нем пробкой и двумя шприцами, на фиг. 30 - фото процесса тестирования готового микрофлюидного чипа в держателе (кейсе), на фиг. 31 - фото готового микрофлюидного чипа в держателе (кейсе) с подключенным модулем клапанной группы и подведенными к нему пневматическими трубками, на фиг. 32 - фото держателя (кейса) с установленным на нем модулем для измерения импеданса монослоя клеток.

Позициями на чертежах обозначены:

1 - оснастка в сборе;

2 - основа заготовки микрофлюидного чипа;

3 - заготовка микрофлюидного чипа;

4 - отверстие в основе заготовки;

5 - отверстие для заливки формовочного материала в оснастку;

6 - первая (нижняя) часть оснастки;

7 - вторая (верхняя) часть оснастки;

8 - полость в оснастке для размещения основы заготовки;

9 - микрофлюидная система чипа;

10 - слой формовочного материала с микрофлюидной системой;

11 - углубление первой части оснастки;

12 - углубление второй части оснастки;

13 - рельеф внутренней поверхности первой части оснастки;

14 - выступ в рельефе 13 для формировани