Опрокидное устройство, а также способ эксплуатации опрокидного устройства

Иллюстрации

Показать всеИзобретение относится к опрокидному устройству для разгрузки материалов и к способу эксплуатации опрокидного устройства. Опрокидное устройство для разгрузки материалов, преимущественно сыпучего материала, из открытого сверху вагона, имеющее опрокидывающуюся раму, установленную с возможностью поворачивания вокруг оси поворота, соединенную с опрокидывающейся рамой платформу для установки, по меньшей мере, одного вагона, установленный с возможностью поворачивания на опрокидывающейся раме зажимный кронштейн, устройство блокировки для предотвращения относительного перемещения опрокидывающейся рамы и зажимного кронштейна, и зажим. Зажим установлен на зажимном кронштейне таким образом, что он в положении опрокидывания опрокидного устройства, при котором опрокидывающаяся рама повернута вокруг оси поворота, прилегает, по меньшей мере, частично к верхней кромке, по меньшей мере, одной из боковых стенок вагона. На зажиме установлен гидравлический цилиндр. Достигается надежность минимизации защемления внутри опрокидного устройства. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к опрокидному устройству для разгрузки материалов, в частности, сыпучего материала, из открытого сверху вагона, а также способу эксплуатации опрокидного устройства.

Опрокидные устройства применяются обычно для разгрузки нагруженного сыпучим материалом вагона, в частности, вагонов грузовых поездов. В DE 10 2008 047 716 вагоны для разгрузки зажимаются в опрокидном устройстве и поворачиваются вокруг оси поворота на примерно 130° – 180°, так что груз вагона ссыпается, например, в бункер. Обычно вагон имеет тележку с рессорами вагона и во время процесса разгрузки стоит на платформе.

После разгрузки вагона он вокруг оси поворота поворачивается в исходное положение, причем вес вагона уменьшается на вес груза вагона. Разница в весе создает предпосылки для вызванного рессорами вагона защемления опрокидного устройства, что, в частности, ведет к высокому износу или поломке составных частей опрокидного устройства.

Исходя из этого, задачей настоящего изобретения является создание такого опрокидного устройства, а также способа эксплуатации опрокидного устройства, благодаря которым защемление внутри опрокидного устройства надежно минимизируется.

Эта задача решается с помощью опрокидного устройства с признаками независимого пункта 1 формулы изобретения, относящегося к устройству. Другие усовершенствования следуют из зависимых пунктов формулы изобретения.

Опрокидное устройство для разгрузки материалов, преимущественно сыпучего материала, из, в частности, отрытых сверху вагонов содержит согласно первому аспекту опрокидывающуюся раму, установленную с возможностью поворота вокруг оси, соединенную с опрокидывающейся рамой платформу для установки, по меньшей мере, одного вагона, установленный с возможностью поворачивания на опрокидывающейся раме зажимной кронштейн, устройство блокировки для предотвращения относительного перемещения между опрокидывающейся рамой и зажимным кронштейном и зажим, установленный на зажимном кронштейне таким образом, что он в положении опрокидывания опрокидного устройства, при котором опрокидывающая рама повернута вокруг оси поворота, по меньшей мере, частично прилегает к верхней кромке, по меньшей мере, одной боковой стенки вагона, причем на зажиме установлен гидравлический цилиндр таким образом, что он во время процесса опрокидывания, по меньшей мере, частично компенсирует возникающее защемление опрокидного устройства, в частности в устройстве блокировки.

В случае опрокидного устройства речь идет преимущественно о вагоне с опрокидывающимся кузовом, причем ось поворота опрокидывающейся рамы является средней осью вагона или о боковом подъемном опрокидывателе вагона, в котором ось поворота опрокидывающейся рамы лежит выше средней оси находящегося в опрокидном устройстве вагона. Сыпучий материал представлен, например, такими ископаемыми, как уголь или руда. В случае вагона речь идет, например, о вагоне грузового поезда, который открыт сверху или, по меньшей мере, должен быть открыт, так что находящийся в вагоне сыпучий материал может разгружаться опрокидыванием путем поворачивания вагона. Вагон имеет преимущественно тележку с рессорами вагона.

Опрокидное устройство может перемещаться преимущественно из исходного положения, в котором поверхность платформы ориентирована главным образом горизонтально, так что возможен заезд вагона в опрокидное устройство или выезд из опрокидного устройства, в положение опрокидывания, в котором опрокидывающаяся рама повернута на угол поворота вокруг оси поворота. Под положением опрокидывания следует понимать любое положение, при котором опрокидывающаяся рама повернута вокруг оси поворота относительно исходного положения, Под поворачиванием в направлении опрокидывания следует понимать поворачивание из исходного положения в конечное положение процесса опрокидывания, в котором опрокидывающаяся рама повернута примерно на 130°-180°.

Опрокидывающаяся рама содержит преимущественно приводное кольцо, выполненное в основном в виде полукруга, и зубчатый профиль. Приводное кольцо находится в зацеплении с приводным устройством, так что при приводе опрокидного устройства опрокидывающаяся рама поворачивается вокруг оси поворота и приводное кольцо осуществляет в основном круговое движение. Диаметр имеющей в основном форму полукруга опрокидывающейся рамы превосходит высоту вагона, так что он благодаря движению поворота может разгружаться опрокидыванием.

На поверхности платформы установлены преимущественно рельсы, по которым вагон может въезжать в опрокидное устройство. Платформа установлена непосредственно стационарно или через соединительный кронштейн установлена в опрокидывающейся раме, так что платформа осуществляет движение поворота опрокидывающейся рамы.

Зажимный кронштейн проходит в направлении оси поворота опрокидывающейся рамы на, по меньшей мере, одну длину вагона, так что, по меньшей мере, один вагон, преимущественно два вагона, могут устанавливаться в опрокидном устройстве. Установка с возможностью поворота зажимного кронштейна в опрокидывающейся раме допускает относительное перемещение опрокидывающейся рамы по отношению к зажимному кронштейну. Верхняя область зажимного кронштейна проходит под углом к нижней области зажимного кронштейна, так что при поворачивании опрокидывающейся рамы в направлении опрокидывания верхняя область зажимного кронштейна и платформа движутся друг на друга, так что вагон может фиксироваться между опрокидывающейся рамой и зажимным кронштейном. Кроме того опрокидывающаяся рама имеет преимущественно противовес, который таким образом установлен на зажимном кронштейне, что он создает предпосылки для вертикальной ориентации нижней области зажимного кронштейна в исходном положении.

Установленный между зажимным кронштейном и платформой, в частности, в верхней области зажимного кронштейна зажим при поворачивании зажимного кронштейна в направлении опрокидывания прилегает к верхней кромке боковых стенок вагона. Зажим установлен на зажимном кронштейне, преимущественно с возможностью перемещения, в частности с возможностью поворачивания, так что он создает предпосылки для оптимальной фиксации вагона различной высоты и ширины в опрокидном устройстве.

Устройство блокировки в положении блокировки предотвращает относительное перемещение опрокидывающейся рамы и зажимного кронштейна. В случае такого устройства блокировки речь идет, например, о болтах или фиксирующем запирающем устройстве, которое, например, выполнено таким образом, что оно предотвращает относительное перемещение зажимного кронштейна и опрокидывающей рамы в направлении, в частности, против направления опрокидывания.

В процессе опрокидывании опрокидывающаяся рама поворачивается в направлении опрокидывания, так что уменьшается пространство между зажимом и платформой пока вагон не зажмется между ними. Опрокидывающаяся рама поворачивается вокруг оси поворота в конечное положение, причем вагон разгружается. Затем опрокидывающаяся рама поворачивается против направления опрокидывания в исходное положение. В разгруженном состоянии вес вагона уменьшается, так что вагонные рессоры нагружают зажим с силой и вызывают защемление внутри опрокидного устройства, в частности, в устройстве блокировки.

Установленный на зажиме гидравлический цилиндр обеспечивает выравнивание приложенных к зажиму через вагонные рессоры сил, так что защемление внутри опрокидного устройства после разгрузки вагона и во время поворачивания против направления опрокидывания в исходное положение надежно предотвращаются. С помощью гидравлического цилиндра силы вагонных рессор, возникающие вследствие разницы веса вагона перед и после процесса разгрузки, направленно компенсируются независимо от веса груза вагона. Износ или риск поломки устройства блокировки минимизируется.

Расположение гидравлического цилиндра на зажиме обеспечивает простую установку гидравлического цилиндра, который образован для компенсации воздействия вагона.

Согласно первой форме осуществления гидравлический цилиндр расположен между зажимом и зажимным кронштейном. Это допускает выравнивание действующих между зажимом и зажимным кронштейном сил, которые из-за вагонных рессор вызываются в зажиме. Гидравлический цилиндр преимущественно своим одним концом установлен на зажимном кронштейне и своим другим концом на зажиме.

Согласно другой форме осуществления зажим имеет первый кронштейн зажима и способный поворачиваться относительно первого кронштейна зажима второй кронштейн зажима, причем гидравлический цилиндр расположен между первым кронштейном зажима и вторым кронштейном зажима. Это обеспечивает компенсацию сил вагонных рессор через относительное перемещение кронштейнов зажима.

Согласно другой форме осуществления гидравлический цилиндр, таким образом, установлен на зажиме, что он в положении опрокидывания опрокидного устройства нагружает зажим силой в направлении платформы.

Согласно другой форме осуществления имеется гидравлический аккумулятор давления, соединенный с гидравлическим цилиндром. Гидравлический аккумулятор давления допускает пассивное регулирование гидравлического цилиндра и реализует простую и благоприятную в экономическом отношении установку гидравлического цилиндра в опрокидном устройстве.

Согласно другой форме осуществления между гидравлическим цилиндром и гидравлическим аккумулятором расположен клапан, в частности, магнитный следящий клапан. Магнитный следящий клапан может управляться преимущественно электрически.

Согласно другой форме осуществления клапан может занимать открытое положение, при котором рабочая жидкость может течь от гидравлического цилиндра в гидравлический аккумулятор и закрытое положение, при котором обратный клапан препятствует течению рабочей жидкости от гидравлического цилиндра в гидравлический аккумулятор. Это допускает простое регулирование давления в гидравлическом цилиндре.

Согласно другой форме осуществления вагон имеет тележку и вагонные рессоры, причем гидравлический цилиндр расположен таким образом, что он противодействует вагонным рессорам. Это обеспечивает оптимальное выравнивание сил, воздействующих от вагонных рессор на опрокидное устройство.

Изобретение включает также способ эксплуатации описанного выше опрокидного устройства, причем опрокидное устройство имеет гидравлический аккумулятор давления, соединенный с гидравлическим цилиндром. Способ включает этапы:

а) поворачивание опрокидывающейся рамы в направлении опрокидывания вокруг оси D поворота,

b) активирование устройства блокировки, так что предотвращается относительное перемещение между опрокидывающейся рамой и зажимным кронштейном,

с) поворачивание опрокидывающейся рамы в направлении опрокидывания вокруг оси D поворота на угол примерно от 130° до 180°,

d) поворачивание опрокидывающейся рамы против направления опрокидывания вокруг оси D поворота,

е) поступление рабочей жидкости от гидравлического цилиндра в гидравлический аккумулятор,

f) разблокирование устройства блокировки, так что становится возможным относительное перемещение между опрокидывающейся рамой и зажимным кронштейном.

На этапе е) осуществляется выравнивание давления силы вагонных рессор, действующей вследствие разницы веса вагона дополнительно на гидравлический цилиндр, причем предотвращается защемление зафиксированного устройства блокировки.

Опрокидное устройство согласно другой форме осуществления имеет клапан, который имеет открытое положение, при котором рабочая жидкость может течь от гидравлического цилиндра в гидравлический аккумулятор, и закрытое положение, при котором обратный клапан препятствует течению рабочей жидкости от гидравлического цилиндра в гидравлический аккумулятор, причем этап е) включает приведение клапана в открытое положение. Благодаря этому становится возможным ток рабочей жидкости от гидравлического цилиндра к гидравлическому аккумулятору и таким образом выравнивание давления между гидравлическим цилиндром и гидравлическим аккумулятором.

Между этапами е) и f) согласно другой форме осуществления клапан приводится в закрытое положение. Благодаря этому в гидравлическом цилиндре перед открытием устройства блокировки достигается постоянное давление.

Описанное выше опрокидное устройство и способ эксплуатации опрокидного устройства обеспечивает выравнивание давления внутри опрокидного устройства во время процесса опрокидывания, вследствие чего защемление в опрокидном устройстве и, в частности, в устройстве блокировки надежно предотвращается.

Изобретение в последующем более подробно поясняется с помощью нескольких примеров осуществления со ссылкой на прилагаемые фигуры.

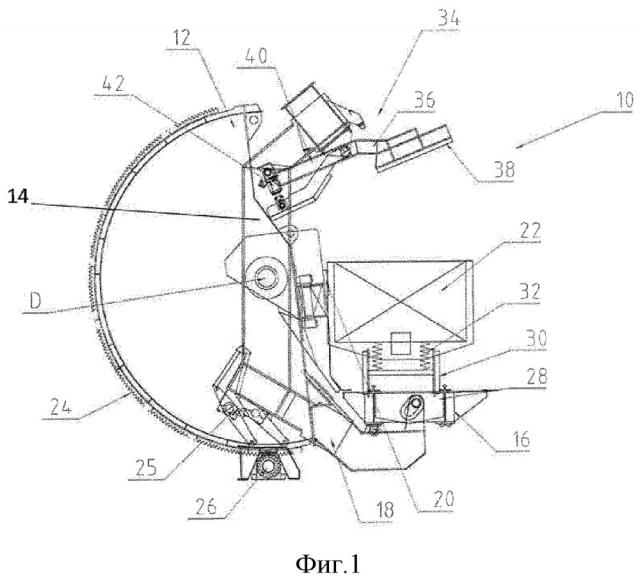

Фиг. 1 показывает схематичное изображение опрокидного устройства с вагоном в исходном положении согласно одному примеру осуществления.

Фиг. 2 показывает схематичное изображение опрокидного устройства с вагоном согласно примеру осуществления на фиг. 1 в положении опрокидывания.

Фиг. 3 показывает схематическое изображение опрокидного устройства с вагоном согласно примеру осуществления на фиг. 1 в другом положении опрокидывания.

Фиг. 4 показывает увеличенное изображение фрагмента опрокидного устройства из фиг 2.

Фиг. 5 показывает схематичное изображение гидравлического включения гидравлического цилиндра фиг. 1-4.

Фиг. 1 показывает опрокидное устройство 10, в котором находится вагон 22. Опрокидное устройство 10 имеет опрокидывающуюся раму 12, которая образована примерно в виде полукруга. Опрокидывающаяся рама 12 имеет приводное кольцо с зубчатым зацеплением, проходящее по образованной в виде полукруга области периметра и взаимодействующее с расположенным со стороны днища приводным устройством 26. Кроме того опрокидное устройство 10 имеет зажимный кронштейн 14, соединенный с возможностью поворачивания вокруг оси D поворота с поворачивающейся рамой 12. Ось D поворота расположена примерно в центре имеющей вид полукруга опрокидывающейся рамы 12. Зажимный кронштейн 14 имеет в представленном на фиг. 1 исходном положении первую проходящую примерно вертикально область, которая имеет в основном прямоугольное поперечное сечение, причем примерно через центр этой области проходит ось D поворота. К верхнему концу первой области присоединяется вторая область, проходящая примерно под 45° к первой области и имеющая в основном прямоугольное поперечное сечение. Зажимный кронштейн 14 проходит дальше в направлении оси D поворота, так что он, например, имеет две длины вагона. В нижнем конце первой области зажимного кронштейна 14 установлен противовес 18, который имеет в основном прямоугольное поперечное сечение и проходит примерно под углом 45° к первой области зажимного кронштейна 14.

Опрокидное устройство 10 имеет платформу 16 для установки, по меньшей мере, одного вагона. Платформа без возможности поворота соединена с опрокидывающейся рамой 12 и имеет проходящую горизонтально в исходном положении на фиг. 1 поверхность, на которой установлены два рельса 28 в качестве направляющих для вагона 22. Опрокидное устройство 10 имеет проходящую в направлении оси D поворота и расположенную на внутренней стороне опрокидывающейся рамы 12 опорную стенку 20, к которой прилегает, по меньшей мере, один вагон 22 в положении опрокидывания согласно фиг. 2 и 3.

На платформе 16 расположен вагон 22, в котором установлена располагающаяся на рельсах 28 ходовая тележка с двумя схематично изображенными вагонными рессорами 32, которые служат опорой вагону 22. Вагон, например, нагружен сыпучим материалом.

На наружной концевой области второй области зажимного кронштейна 14 выше вагона 22 установлен зажим 34. проходящий напролет через вторую область зажимного кронштейна 14. Зажим 34 включает первый кронштейн 36 зажима и второй кронштейн 40 зажима, которые через фиксирующее устройство установлены с возможность поворота на нижней стороне второй области зажимного кронштейна 14. Первый кронштейн 36 зажима своим концом с внутренней стороны опирается на нижнюю сторону второй области зажимного кронштейна 14, и имеет на своем наружном конце опорную область 38, проходящую в направлении второй области зажимного кронштейна 14. Второй кронштейн 40 зажима точно также имеет опорную область 38 и с возможностью поворачивания через фиксирующее устройство соединен с первым кронштейном 36 зажима.

Между первым кронштейном 36 зажима и вторым кронштейном 40 зажима расположен гидравлический цилиндр 42 таким образом, что первый и второй зажимы располагаются на расстоянии друг к другу.

Опрокидное устройство 10 имеет устройство 25 блокирования, которое, например, установлено на противовесе 18 и предотвращает относительное перемещение опрокидывающейся рамы по отношению к зажимному кронштейну 14. В случае такого устройства для блокировки речь может идти, например, о болте или фиксирующем соединении, которое, например, начиная с достижения определенного угла поворота опрокидывающейся рамы 12 по отношению к зажимному кронштейну 14, способно блокироваться или размыкаться. Устройство блокировки может быть выполнено таким образом, что оно предотвращает относительное поворачивание опрокидывающейся рамы по отношению к зажимному кронштейну только в одном направлении, так что, например, предотвращается поворачивание против направления зажима.

Фиг. 2 показывает опрокидное устройство 10 с вагоном 22 согласно фиг. 1, опрокидное устройство в отличие от фиг. 1 находится в положении опрокидывания, при котором опрокидывающаяся рама 12 повернута относительно зажимного кронштейна 14 вокруг оси D поворота. Зажимный кронштейн 14 благодаря установленному в нижней области зажимного кронштейна 14 противовесу 18 ориентирован вертикально.

Установленная без возможности поворачивания на опрокидывающейся раме 12 платформа 16 повернута с опрокидывающейся рамой 12 вокруг оси D поворота, так что поверхность платформы 16, на которой расположен вагон 22, проходит под наклоном к горизонталям и вагон со своей обращенной к опрокидному устройству боковой стенкой прилегает к опорной стенке 20.

Благодаря поворотному движение опрокидывающейся рамы 12 относительно зажимного кронштейна 12 уменьшается расстояние между установленным на зажимном кронштейне 14 зажимом 34 и установленной на опрокидывающейся раме 12 платформой 16, так что в изображенном на фиг. 2 положении опрокидывания, опорные области 38 первого и второго кронштейнов 36, 40 зажимов прилегают к верхним кромкам боковых стенок вагона 22. Вагон 22 в положении опрокидывания зажимается между зажимом 34 и платформой 16, так что вагонные рессоры 32 нагружаются, по меньшей мере, с силой в направлении платформы 16.

Изображенное на фиг. 2 положение опрокидывания показывает положение, при котором устройство 25 блокирования зафиксировано и предотвращает дальнейшее относительное поворачивание опрокидывающейся рамы 12 относительно зажимного кронштейна 14.

Фиг. 3 показывает опрокидное устройство 10 согласно фиг. 1 и 2 в другом положении опрокидывания, при котором опрокидывающаяся рама 12 повернута на максимальный угол поворота вокруг оси D поворота, так что вагон 22 разгружается. В этом положении через зажим 34 на зажимный кронштейн 14 действует максимальная сила. Фиг. 1-3 представляют движение поворота опрокидывающейся рамы 12 в направлении опрокидывания.

Для осуществления процесса опрокидывания опрокидывающаяся рама 12 из изображенного на фиг. 1 исходного положения поворачивается в направлении опрокидывания пока не будет достигнуто изображенное на фиг. 3 конечное положение. Между исходным положением на фиг. 1 и конечным положением на фиг. 3 достигается изображенное на фиг. 2 положение опрокидывания, при котором стопорится устройство 25 блокировки, так что предотвращается относительное перемещение между опрокидывающейся рамой 12 и зажимным кронштейном 14. После достижения конечного положения согласно фиг. 3 опрокидывающаяся рама 12 поворачивается против направления опрокидывания, так что достигается изображенное на фиг. 2 положение опрокидывания, в котором зажимный кронштейн ориентирован в основном вертикально. В этом положении опрокидывания при поворачивании опрокидывающейся рамы 12 против направления опрокидывания происходит размыкание блокировки между опрокидывающейся рамой 12 и зажимным кронштейном 14, так что возможно относительное перемещение между ними. Затем опрокидывающаяся рама 12 поворачивается в исходное положение согласно фиг. 1, так что разгруженный вагон может выезжать из опрокидного устройства 10.

На фиг. 4 показан увеличенный фрагмент опрокидного устройства 10 в положении опрокидывания согласно фиг. 2. В частности, фиг. 4 показывает зажим 34, причем гидравлический цилиндр 42 своим первым верхним концом установлен в опирающейся на зажимной кронштейн 14 области первого кронштейна 36 зажима и своим вторым нижним концом установлен в опорной области 38 второго кронштейна 40 зажима. Точно также возможна установка гидравлического цилиндра, например, между вторым кронштейном 40 зажима и зажимным кронштейном 14.

В изображенном на фиг. 1 исходном положении вагон 22 загружен, например, сыпучим материалом, причем вес сыпучего материала в вагоне 22 нагружает вагонные рессоры силой. После разгрузки вагона 22 вагон облегчается на вес сыпучего материала и действующая на вагонные рессоры 32 сила становится меньше, так что вагонные рессоры 32 силой нагружают зажим 34. Эта получающаяся из разницы веса вагона перед и после разгрузки сила через зажим 34 направляется в зажимный кронштейн 14 и способствует защемлению устройства 25 блокировки между зажимным кронштейном 14 и опрокидывающейся рамой 12, так что размыкание блокировки является сложным. Расположение гидравлического цилиндра 42 предотвращает такое защемление устройства 25 блокировки, как описано в последующем со ссылкой на фиг. 5.

Фиг. 5 показывает схематичное изображение гидравлического включения гидравлического цилиндра 42 фиг. 1-4. В гидравлическом цилиндре расположен поршень 44, который на фиг. 5 находится примерно на середине гидравлического цилиндра и делит гидравлический цилиндр на две камеры. Гидравлический цилиндр через магнитный следящий клапан 46 соединен с гидравлическим аккумулятором 48, причем магнитный следящий клапан представлен двухходовым клапаном с обратным клапаном, который реализует закрытое положение клапана, и пропускным отверстием, через которое реализуется открытое положение клапана. В изображенном на фиг. 5 закрытом положении магнитного следящего клапана 46 предотвращается гидравлический ток от гидравлического цилиндра к гидравлическому аккумулятору через обратный клапан.

Показанное на фиг. 5 положение магнитного следящего клапана 46 соответствует положениям опрокидывания фиг. 1-3, в которых изображен процесс опрокидывания из исходного положения на фиг. 1 до конечного положения на фиг. 3.

Во время процесса опрокидывания, при поворачивании опрокидывающейся рамы 12 в направлении опрокидывания, магнитный следящий клапан 46 находится в изображенном на фиг. 5 положении. Во время поворачивания опрокидывающейся рамы 12 против направления опрокидывания магнитный следящий клапан 46 при достижении определенного угла поворота опрокидывающейся рамы 12 переключается из закрытого положения в открытое положение. Угол поворота, при котором магнитный следящий клапан высвобождает гидравлический ток между гидравлическим цилиндром 42 и гидравлическим аккумулятором 48, включает диапазон от примерно 40° до 90°, в частности, от примерно 50° до 70°. Преимущественно магнитный следящий клапан 46 перед размыканием блокировки перемещается из закрытого в открытое положение.

В открытом положении магнитного следящего клапана рабочая жидкость течет от гидравлического цилиндра 42 к гидравлическому аккумулятору 48, причем поршень 44 вследствие действующей на поршень 44 силы вагонных рессор 32 перемещается в гидравлическом цилиндре 42 пока он не достигнет конца гидравлического цилиндра 42 или не будет компенсирована получающаяся из разницы веса вагона перед и после разгрузки сила. Открытие магнитного следящего клапана 46 способствует, по меньшей мере, частичному выравниванию сил внутри опрокидного устройства 10, причем предотвращается защемление устройства 25 блокировки.

Во время последующего этапа процесса опрокидывания против направления опрокидывания магнитный следящий клапан 46 снова перемещается в закрытое положение, причем поршень 44 вследствие действующей на него результирующей силы остается во втянутом положении. Магнитный следящий клапан 46 перемещается, в частности, перед разблокировкой устройства 25 блокировки назад в закрытое положение. При достижении изображенного на фиг. 2 положения опрокидывания устройство 25 блокировки открывается и при переходе изображенного на фиг. 2 положения зажим 34 выходит из контакта с вагоном 22. В закрытом положении магнитного следящего клапана 46 между гидравлическим цилиндром 43 и гидравлическим аккумулятором 48 расположен обратный клапан, так что возможен гидравлический ток от гидравлического аккумулятора 48 давления к гидравлическому цилиндру 42. Перед достижением изображенного на фиг. 1 исходного положения снова достигается изображенное на фиг. 5 положение поршня 44 в гидравлическом цилиндре.

Описанное выше устройство обеспечивает выравнивание возникающих вследствие разгрузки вагона сил, причем защемление внутри устройства опрокидывания надежно предотвращается и устраняется высокий износ или поломка устройства 25 блокировки.

Перечень ссылочных позиций

10. Опрокидное устройство

12. Опрокидывающаяся рама

14 Зажимный кронштейн

16 Платформа

18 Противовес

20 Опорная стенка

22 Вагон

24 Приводное кольцо

25 Устройство блокировки

26 Приводное устройство

28 Рельсы

30 Ходовая тележка

32 Вагонная рессора

34 Зажим

36 Первый кронштейн зажима

38 Опорная область

40 Второй кронштейн зажима

42 Гидравлический цилиндр

44 Поршень

46 Магнитный следящий клапан

48 Гидравлический аккумулятор

1. Опрокидное устройство (10) для разгрузки материалов, в частности сыпучего материала, из вагона (22), имеющее опрокидывающуюся раму (12), установленную с возможностью поворота вокруг оси (D) поворота, соединенную с опрокидывающейся рамой (12) платформу (15) для установки, по меньшей мере, одного вагона (22), установленный с возможностью поворота на опрокидывающейся раме (12) зажимный кронштейн (14), устройство (25) блокировки для предотвращения относительного перемещения между опрокидывающейся рамой (12) и зажимным кронштейном (14), и зажим (34), который таким образом установлен на зажимном кронштейне (14), что он в положении опрокидывания опрокидного устройства (10), при котором опрокидывающаяся рама (12) повергнута вокруг оси поворота, по меньшей мере, частично прилегает к верхней кромке, по меньшей мере, одной боковой стенки вагона (22), отличающееся тем, что на зажиме (34) таким образом установлен гидравлический цилиндр (42), что он во время процесса опрокидывания, по меньшей мере, частично компенсирует возникающее защемление опрокидного устройства (10), в частности, в устройстве (25) блокировки.

2. Опрокидное устройство (10) по п.1, отличающееся тем, что гидравлический цилиндр (42) расположен между зажимом (34) и зажимным кронштейном (14).

3. Опрокидное устройство (10) по п.1 или 2, отличающееся тем, что зажим (34) имеет первый кронштейн (36) зажима и установленный с возможностью поворачивания относительно первого кронштейна (36) зажима второй кронштейн (40) зажима, причем гидравлический цилиндр (42) расположен между первым кронштейном (36) зажима и вторым кронштейном (40) зажима.

4. Опрокидное устройство (10) по любому из предыдущих пунктов, отличающееся тем, что гидравлический цилиндр (42) таким образом установлен на зажиме (34), что он в положении опрокидывания опрокидного устройства (10) нагружает зажим (34) силой в направлении платформы (16).

5. Опрокидное устройство (10) по любому из предыдущих пунктов, отличающееся тем, что имеется гидравлический аккумулятор (48), соединенный с гидравлическим цилиндром (42).

6. Опрокидное устройство (10) по п.5, отличающееся тем, что между гидравлическим цилиндром (42) и гидравлическим аккумулятором (42) расположен клапан (46), в частности магнитный следящий клапан.

7. Опрокидное устройство (10) по п.6, отличающееся тем, что клапан (46) занимает открытое положение, при котором рабочая жидкость может поступать от гидравлического цилиндра (42) в гидравлический аккумулятор (48), и закрытое положение, при котором обратный клапан предотвращает течение рабочей жидкости от гидравлического цилиндра (42) в гидравлический аккумулятор (48).

8. Опрокидное устройство (10) по любому из предыдущих пунктов, отличающееся тем, что вагон (22) имеет тележку (30) и вагонные рессоры (32), а гидравлический цилиндр (42) расположен таким образом, что противодействует вагонным рессорам (32).

9. Способ эксплуатации опрокидного устройства (10) по любому из предыдущих пунктов, причем опрокидное устройство (10) имеет гидравлический аккумулятор (48), соединенный с гидравлическим цилиндром (42), включающий этапы:

а) поворачивание опрокидывающейся рамы (12) в направлении опрокидывания вокруг оси (D) поворота,

b) активирование устройства (25) блокировки, так что предотвращается относительное перемещение между опрокидывающейся рамой (12) и зажимным кронштейном (14),

с) поворачивание опрокидывающейся рамы (12) в направлении опрокидывания вокруг оси (D) поворота на угол примерно от 130° до 180°,

d) поворачивание опрокидывающейся рамы (12) против направления опрокидывания вокруг оси (D) поворота,

е) поступление рабочей жидкости от гидравлического цилиндра (42) в гидравлический аккумулятор (48),

f) разблокирование устройства (25) блокировки, так что становится возможным относительное перемещение между опрокидывающейся рамой (12) и зажимным кронштейном (14).

10. Способ по п.9, причем опрокидное устройство (10) имеет клапан (46), который занимает открытое положение, при котором рабочую жидкость можно направлять от гидравлического цилиндра (42) в гидравлический аккумулятор (48), и закрытое положение, при котором посредством обратного клапана предотвращают течение рабочей жидкости от гидравлического цилиндра (42) в гидравлический аккумулятор (48), и причем этап е) включает перемещение клапана (46) в открытое положение.

11. Способ по п.9 или 10, причем между этапами е) и f) клапан (46) перемещают в закрытое положение.

12. Способ по любому из пп.9-11, причем во время этапов от а) до d) клапан (46) оставляют в закрытом положении.