Способ получения лигатур алюминия с цирконием

Иллюстрации

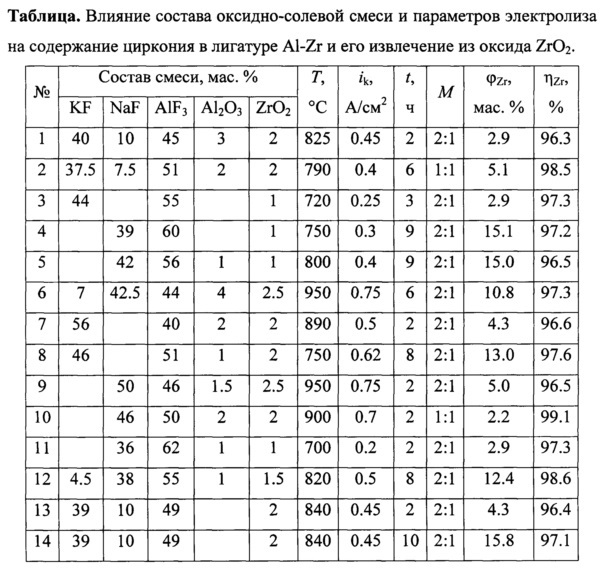

Показать всеИзобретение относится к области цветной металлургии и может быть использовано при получении лигатуры Al-Zr электрохимическим способом, пригодной для промышленного производства. В качестве источника циркония используют оксид циркония, который смешивают с солевой смесью, содержащей оксид алюминия, с последующим расплавлением полученной смеси в электролизере, расплавленную оксидно-солевую смесь, содержащую ионы циркония и алюминия, подвергают электролизу при катодной плотности тока 0.20-0.75 А/см2 и температуре 700-950°C с использованием жидкого алюминиевого катода, при этом электролизу подвергают оксидно-солевую смесь, содержащую, мас. %: фторид калия (KF) до 56, фторид натрия (NaF) до 50, фторид алюминия (AlF3) 40-62, оксид алюминия (Al2O3) до 4 и оксид циркония (ZrO2) до 2.5. Изобретение позволяет электрохимическим способом получить лигатуру Al-Zr с содержанием циркония до 15 мас. % за счет повышения скорости электролиза. 2 з.п. ф-лы, 2 ил., 2 пр., 1 табл.

Реферат

Изобретение относится к металлургии цветных металлов, в частности к промышленному получению алюминиевых лигатур с содержанием циркония до 15 мас. %.

Сплавы алюминия с цирконием (Al-Zr) широко применяются в электротехнике, автомобилестроении, роботостроении, аэрокосмической и других отраслях, в то время как лигатуры Al-Zr востребованы при производстве многофункциональных алюминиевых сплавов, в том числе сплавов Al-Zr. Преимущество алюминиевых лигатур заключается в уменьшении затрат на транспортировку готовой продукции и повышенное извлечение из исходного сырья ценного компонента - циркония. Составы лигатур Al-Zr стандартизированы (ГОСТ Р 53777-2010, CEN Standard) и содержат до 15 мас. % циркония.

В настоящее время наиболее распространенным и простым способом опытно-промышленного производства лигатур Al-Zr является прямое смешение и прессование чистых порошков циркония и алюминия в брикеты с содержанием циркония до 70-80 мас. %, с последующим растворением этих брикетов в алюминии с целью получения лигатуры с необходимым содержанием циркония [1].

Несмотря на простоту и возможность получения лигатур Al-Zr заданного состава с высоким извлечением циркония (98-99%), способ обладает рядом существенных недостатков, среди которых использование дорогих реагентов, таких как порошки чистого циркония и чистого алюминия, необходимость использования и периодической замены, то есть регенерации покровно-рафинирующего солевого флюса, представляющего собой расплавленную солевую смесь, или инертной атмосферы. По этой причине стоимость получаемых лигатур высока.

Более дешевым представляется способ получения лигатур Al-Zr с содержанием циркония до 6 мас. %, заключающийся в алюминотермическом восстановлении солей циркония (K2ZrF6, Na3ZrF6, ZrCl3) в расплавленной солевой смеси, например NaCl-KCl-Na3AlF6, NaCl-KCl-NaF, LiCl-CaF2, при температуре 750-950°C в аргоне или на воздухе [2, 3, 4]. Извлечение циркония из солей в лигатуру Al-Zr в зависимости от варианта исполнения данного способа составляет от 85 до 90-95%.

Основными недостатками данного способа являются использование относительно дорогих реагентов, таких как соли циркония и чистый алюминий, а также необходимость периодической замены, то есть регенерации расплавленной солевой смеси ввиду накопления в ней оксидов.

Известен способ получения лигатур Al-Zr путем алюминотермического восстановления оксида циркония (ZrO2) с использованием расплавленной солевой смеси KCl-NaF-AlF3 при температуре 850-1150°C, либо расплавленной оксидно-солевой смеси CaF2-CaO при температуре 1600-1650°C [5, 6].

Преимуществом этого способа является использование наиболее дешевого и доступного источника циркония - оксида циркония. Однако варианты исполнения известного способа обладают такими недостатками, как относительно высокая температура, низкое извлечение циркония (30-85%) в лигатуру Al-Zr и необходимость периодической замены солевой или оксидно-солевой смеси. В случае использования оксидно-солевого флюса CaF2-CaO лигатуру приходится отделять от него при помощи дополнительных операций.

Известен электрохимический способ получения лигатурных сплавов Al-Zr и Al-Mg-Zr с содержанием циркония до 57 мас. %, включающий анодное растворение циркония при плотности тока до 4 мА/см2 и металлотермическое восстановление образующихся ионов циркония [7]. В данном способе, который назван электрохимическим, ионы циркония задают в расплавленную солевую смесь хлоридов щелочных металлов, анодно растворяя в ней металлический цирконий. Ионы циркония химически восстанавливаются алюминием или магнием до циркония. Таким образом, электролиз в данном способе применяют лишь для анодного растворения металлического циркония в расплавленной солевой смеси хлоридов щелочных металлов.

Несмотря на высокое содержание циркония в лигатурах и низкую температуру процесса (700-750°C), способ осуществляется в расплавленной солевой смеси хлоридов щелочных металлов в реакторах с защитной инертной атмосферой. Основными недостатками способа являются крайне низкие скорость (до 4 мА/см2) и производительность (до 34 г/ч⋅м2) процесса, использование гигроскопичных солей (хлориды цезия, кальция и лития), использование дорогого чистого циркония и использование защитной инертной атмосферы, а также сложность выполнения операций по извлечению лигатуры из реактора. Перечисленные недостатки делают способ неперспективным и энергетически неэффективным для крупнотоннажного производства лигатур Al-Zr в промышленных масштабах.

Задача изобретения заключается в разработке электрохимического способа получения лигатур Al-Zr с содержанием циркония до 15 мас. %, пригодного для промышленного производства лигатур Al-Zr.

Для этого предложен способ, включающий использование в качестве источника циркония его оксид ZrO2, который смешивают с солевой смесью, содержащей оксид алюминия, с последующим расплавлением полученной смеси, расплавленную оксидно-солевую смесь, содержащую ионы циркония и алюминия, подвергают электролизу при катодной плотности тока 0.20-0.75 А/см2 и температуре 700-950°C с использованием алюминиевого катода, при этом электролизу подвергают оксидно-солевую смесь, содержащую (мас. %):

| фторид калия (KF) | до 56 |

| фторид натрия (NaF) | до 50 |

| фторид алюминия (AlF3) | 40-62 |

| оксид алюминия (Al2O3) | до 4 |

| оксид циркония (ZrO2) | до 2.5 |

В частном случае исполнения электролиз ведут, подгружая в расплавленную смесь оксид циркония.

В частном случае исполнения лигатуры алюминия с цирконием получают непрерывно путем периодической выгрузки лигатуры из электролизера и загрузки в электролизер алюминия и оксида циркония.

В отличие от способа по прототипу в заявленном способе ионы циркония и алюминия задают путем смешивания оксида циркония с оксидно-солевой смесью с последующим ее расплавлением, а электролиз применяют по его основному назначению, то есть для прямого электрохимического осаждения на жидком алюминиевом катоде цирконий и алюминий, получая лигатуры.

Электролиз данной смеси ведут с использованием жидкого алюминиевого катода при катодной плотности тока 0.20-0.75 А/см2 и температуре 700-950°C, в ходе которого оксиды алюминия и циркония электролитически разлагаются на кислород, цирконий и алюминий. Кислород выделяется на аноде, в то время как алюминий и цирконий выделяются на алюминии, формируя лигатуру Al-Zr. После проведения электролиза лигатуру Al-Zr частично либо полностью извлекают из электролизера, а расплавленную оксидно-солевую смесь используют для получения следующей партии лигатуры.

Экспериментальным путем было показано, что наиболее выгодным с точки зрения стабильности процесса и расходования материалов представляется ведение электролиза в расплавленной вышеуказанной оксидно-солевой смеси, солевые компоненты которой, а также их соотношение обеспечивают достаточную растворимость оксидов Al2O3 и ZrO2 в образующейся оксидно-солевой смеси. Снижение температуры электролиза ниже 700°C приводит к нестабильности катодного процесса, особенно при высоких катодных плотностях тока, а повышение температуры электролиза выше 950°C приводит к резкому снижению катодных выходов при электровыделении алюминия и циркония, снижению извлечения циркония из его оксида и повышению удельных энергозатрат.

В зависимости от температуры и состава расплавленной оксидно-солевой смеси KF-NaF-AlF3-Al2O3-ZrO2 величина максимальной катодной плотности тока, необходимой для электролиза, подбирается индивидуально при помощи стационарных поляризационных измерений. Для указанного диапазона составов оксидно-солевых смесей она составила 0.20-0.75 А/см2. Ведение электролиза расплавленной оксидно-солевой смеси KF-NaF-AlF3-Al2O3-ZrO2 при катодной плотности тока выше максимальной (для конкретного состава смеси и условий) приводит к нестабильности катодного процесса и досрочной остановке электролиза. Снижение катодной плотности тока ниже 0.20 А/см2 приводит к резкому снижению катодных выходов по току при электровыделении алюминия и циркония, снижению извлечения циркония из его оксида и повышению удельных энергозатрат. Содержание циркония в извлекаемой лигатуре определяется длительностью электролиза, током электролиза, соотношением компонентов расплавленной оксидно-солевой смеси, соотношением масс жидкого алюминиевого катода и расплавленной оксидно-солевой смеси. Подбор выше перечисленных параметров позволяет получать лигатуры алюминия с постоянным заданным содержанием циркония. Извлечение циркония из его оксида превышает 96%. При этом способ характеризуется относительно высокой скоростью процесса, о чем свидетельствует катодная плотность тока 0.20-0.75 А/см2 при электролизе, а также высокой, до 1.6-6.3 кг/ч⋅м2 производительностью.

Технический результат, достигаемый заявленным способом, заключается в повышении скорости и производительности электрохимического получения лигатур алюминия с содержанием циркония до 15 мас. %.

Кроме того, в отличие от известных способов заявленным способом может быть организовано непрерывное получение лигатуры без необходимости остановки электролиза, а также без замены или регенерации расплавленной оксидно-солевой смеси.

Изобретение иллюстрируется таблицей, в которой приведены варианты состава оксидно-солевой смеси и параметров электролиза, их влияние на содержание циркония в лигатуре Al-Zr, а также его извлечение из оксида ZrO2. Изобретение иллюстрируется также фиг. 1 и фиг. 2, где при разном увеличении представлены микрофотографии шлифа лигатуры AlZr15 в ГОСТ Р 53777-2010, EN АМ-94004 в CEN Standard с содержанием циркония 14.8-15.5 мас. %.

Пример 1. Способ реализован в лабораторном электролизере, который размещают в печи сопротивления. В корундовый тигель электролизера загружают 400 г алюминия и 200 г предварительно очищенной от влаги и примесей оксидно-солевой смеси (мас. %):

| фторида калия (KF) | 40 |

| фторида натрия (NaF) | 10 |

| фторида алюминия (AlF3) | 45 |

| оксида алюминия (Al2O3) | 3 |

| оксида циркония (ZrO2) | 2 |

Электролизер нагревают до температуры 825°C, доводя алюминий и оксидно-солевую смесь до плавления. После этого в расплавленную оксидно-солевую смесь электролизера помещают графитовый анод, а в жидкий алюминий - графитовый токоподвод, экранированный от расплавленной смеси корундовой трубкой. Далее ведут электролиз расплавленной смеси при токе 8 А и катодной плотности тока 0.45 А/см2 в течение 150 мин. Для повышения содержания циркония в лигатуре в ходе электролиза в расплавленную оксидно-солевую смесь подгружают оксид ZrO2 со скоростью 2 грамма за полчаса, что определяется условиями электролиза. По окончании электролиза из электролизера извлекают анод и токоподвод к алюминию, сливают расплавленную смесь в графитовую изложницу и алюминиевую лигатуру с цирконием - в металлическую. Элементный состав оксидно-солевой смеси и лигатуры Al-Zr определяют при помощи химического анализа. По аналогичной схеме проведена серия электролизных испытаний, условия проведения и результаты которых приведены в таблице.

Пример 2. Непрерывное получение лигатуры Al-Zr (без охлаждения расплавленной оксидно-солевой смеси) производится следующим образом. Опытным путем в зависимости от параметров электролиза определяется время получения лигатуры с заданным содержанием циркония. По достижении этого времени часть лигатуры Al-Zr (до 90% от общей массы) извлекается из электролизера, и электролиз расплавленной оксидно-солевой смеси продолжают, подгружая оксид ZrO2. Для сокращения времени получения следующей партии лигатуры в электролизер загружают чистый алюминий массой, преимущественно соответствующей массе извлеченной лигатуры.

Такой вариант исполнения способа реализован в крупно-лабораторном графитовом электролизере на силу тока до 100 А. В графитовый тигель электролизера загружают 4 кг алюминия и 4 кг предварительно очищенной от влаги оксидно-солевой смеси, содержащей (мас. %):

| фторида калия (KF) | 37.5 |

| фторида натрия (NaF) | 7.5 |

| фторида алюминия (AlF3) | 51 |

| оксида алюминия (Al2O3) | 2 |

| оксида циркония (ZrO2) | 2 |

Электролизер нагревают до температуры 790°C, доводя алюминий и оксидно-солевую смесь в нем до плавления. После этого в расплавленную оксидно-солевую смесь электролизера помещают графитовый анод, а подвод тока к жидкому алюминию осуществляется через дно графитового тигля электролизера. Далее ведут электролиз расплавленной смеси при токе 80 А и катодной плотности тока 0.4 А/см2, подгружая по 20 г (0.5 мас. %) оксида ZrO2 каждые полчаса. Первую частичную выгрузку лигатуры Al-Zr массой 1.8-2.2 кг производят через 7 часов, загружая 2 кг чистого алюминия в электролизер. Вторую и последующие выгрузки лигатуры Al-Zr производят через 4 часа. Содержание элементов в слитках лигатуры Al-Zr составляет (мас. %): циркония - 5.0-5.3; кремния - 0.05; железа - 0.1; меди - менее 0.001. Данный состав соответствует стандартизированным составам лигатур AlZr5 (А) и AlZr5 (В) (ГОСТ Р 53777-2010) и EN АМ-94001 (CEN Standard).

Аналогично была получена представленная на микрофотографии шлифа лигатура AlZrl5 в ГОСТ Р 53777-2010, EN АМ-94004 в CEN Standard с содержанием циркония 14.8-15.5 мас. %.

Таким образом, разработан новый производительный электрохимический способ получения лигатур Al-Zr с содержанием циркония до 15 мас. %, пригодный для промышленного производства.

Источники информации

1. Патент РФ №2232827, 03.02.2003. Знаменский Л.Г. Способ приготовления лигатуры алюминий-тугоплавкий металл, публ. 20.07.2004. Бюл. №20.

2. Яценко С.П., Скачков В.М., Варченя П.А. Получение лигатур на основе алюминия методом высокотемпературных обменных реакций в расплавах солей // Расплавы. 2010. №2. С. 89-94.

3. Патент РФ №2482209, 19.03.2012. Махов С.В., Москвитин В.И., Попов Д.А. Способ получения лигатуры алюминий-цирконий (варианты), публ. 20.05.2013. Бюл. №14.

4. Огородов Д.В., Попов Д.А., Трапезников А.В. Способы получения лигатуры Al-Zr (обзор) // Труды ВИАМ, 2015, №11, с. 2.

5. Напалков В.И., Махов С.В. Легирование и модифицирование магния и алюминия // М.: МИСИС, 2002, 376 с; Расплавы, 2015, №2, 60-64.

6. Агафонов С.Н., Красиков С.А., Ведмидь Л.Б., Жидовинова С.В., Пономаренко А.А. Металлотермическое восстановление циркония из оксидов // Цветные металлы. 2013. №12 (852). С. 66-70.

7. Патент РФ №2515730, 16.11.2012. Елшина Л.А. Электрохимический способ получения лигатурных алюминий-циркониевых сплавов, публ. 20.05.2014. Бюл. №14.

где ik - катодная плотность тока, А/см2;

М - отношение массы расплавленной смеси к массе алюминия, г/г;

ϕZr - содержание циркония в лигатуре Al-Zr, мас. %;

ηZr - извлечение циркония из его оксида при получении лигатуры Al-Zr, %.

1. Способ получения лигатур алюминия с цирконием, включающий электролиз солевой смеси, содержащей цирконий и алюминий, отличающийся тем, что в качестве источника циркония используют оксид циркония, который смешивают с солевой смесью, содержащей оксид алюминия, с последующим расплавлением полученной смеси в электролизере, расплавленную оксидно-солевую смесь, содержащую ионы циркония и алюминия, подвергают электролизу при катодной плотности тока 0.20-0.75 А/см2 и температуре 700-950°С с использованием жидкого алюминиевого катода, при этом электролизу подвергают оксидно-солевую смесь, содержащую, мас. %:

| фторид калия (KF) | до 56 |

| фторид натрия (NaF) | до 50 |

| фторид алюминия (AlF3) | 40-62 |

| оксид алюминия (Al2O3) | до 4 |

| оксид циркония (ZrO2) | до 2,5 |

2. Способ по п. 1, отличающийся тем, что электролиз ведут, подгружая в расплавленную смесь оксид циркония.

3. Способ по п. 1, отличающийся тем, что лигатуру алюминия с цирконием получают непрерывно путем периодической выгрузки лигатуры из электролизера и загрузки в электролизер алюминия и оксида циркония.