Герметично уплотненный демпферный узел и способ его сборки

Иллюстрации

Показать всеИзобретение относится в целом к подшипниковым узлам и, в частности, к подшипниковым узлам скольжения, содержащим упругосмонтированные вкладыши подшипников с диффундирующим газом. Герметично уплотненный демпферный узел содержит уплотненный кожух (256) демпфера, поршень (260) и передающий нагрузку элемент - стержень (262), присоединенный к поршню (260). Уплотненный кожух (256) демпфера содержит корпус (264), имеющий полость (266) с образованным в ней сдерживающим протекание трактом (268). Полость (266) и сдерживающий протекание тракт (268) заполнены вязкой текучей средой. Корпус (264) содержит пружины (284, 286), выполненные в нем как неотъемлемая часть. Поршень (260) расположен внутри полости (266) и разделяет ее на первый регулируемый объем (278) и второй регулируемый объем (280). Сдерживающий протекание тракт (268) обеспечивает проточное сообщение между первым и вторым регулируемыми объемами (278, 280). Поршень (260) присоединен к кожуху (256) демпфера посредством пружин (284, 286) так, что пружины обеспечивают приложение восстанавливающего усилия к поршню (260). Стержень (262) присоединен к поршню (260) и проходит из указанного кожуха (256) демпфера. Стержень (262) выполнен с возможностью передачи механических нагрузок к поршню (260). Технический результат: уменьшение сопротивления вращению подшипниковых узлов скольжения, используемых для поддержания роторных узлов в турбомашинах с безмасляной смазкой, улучшение износоустойчивости таких подшипниковых узлов скольжения, улучшение демпфирующей способности таких подшипниковых узлов скольжения, улучшение статической грузоподъемности таких подшипниковых узлов скольжения и улучшение демпфирующей способности таких подшипниковых узлов скольжения, подходящих для использования в безмасляных рабочих средах. 3 н. и 17 з.п. ф-лы, 19 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится в целом к подшипниковым узлам и, в частности, к подшипниковым узлам скольжения, содержащим упруго смонтированные вкладыши подшипников с диффундирующим газом.

[0002] По меньшей мере некоторые известные турбомашины содержат роторные узлы, содержащие валы, компрессорные рабочие колеса, турбины, муфты, изолирующие уплотнения и другие компоненты, необходимые для оптимальной работы при заданных условиях эксплуатации. Эти роторные узлы имеют массу, создающую постоянную статическую силу, обусловленную действием силы тяжести, а также создающую динамическую силу, обусловленную дисбалансами в роторном узле во время работы. В турбомашинах, снабженных редукторами, могут возникать другие статические силы. Такие турбомашины содержат подшипники, воспринимающие и выдерживающие эти силы с обеспечением, в то же время, возможности вращения роторного узла.

[0003] По меньшей мере в некоторых известных турбомашинах для поддержания роторного узла используют подшипники с масляной смазкой с обеспечением, в то же время, возможности вращения роторного узла. Такие подшипники с масляной смазкой используют, в частности, в турбомашинах с высокой производительностью, т.е. в турбомашинах, способных вырабатывать энергию в количестве более 500 кВт, в которых масса роторного узла и нагрузка от дисбаланса требуют значительного демпфирования вибраций в дополнение к высоким требованиям относительно способности подшипника выдерживать статическую нагрузку.

[0004] Однако в определенных областях применения турбомашин желательно использовать подшипники с безмасляной смазкой, например, в подводных компрессионных системах, в окружающих условиях с рабочей текучей средой, имеющей высокую коррозионную активность, в окружающих условиях с криогенными температурами, а также в областях применения с высокими температурами. В таких областях применения по меньшей мере в некоторых известных турбомашинах используют системы магнитных подшипников вместо подшипника с масляной смазкой. Однако такие системы магнитных подшипников являются сравнительно дорогостоящими, требующими для работы наличия дополнительных электронных систем, а также весьма сложными для эксплуатации и наладки.

[0005] В результате, по меньшей мере в некоторых известных роторных машинах вместо магнитных подшипников используют газовые подшипники, когда желательно использовать подшипники с безмасляной смазкой. Однако габариты таких роторных машин ограничиваются способностью газовых подшипников поддерживать вес роторных узлов, имеющихся в таких роторных машинах, и способностью выдерживать динамическую нагрузку роторных машин. К наиболее известным доступным для приобретения роторным машинам, работающим на газовых подшипниках, относятся генераторы на микротурбинах с допустимой мощностью 200 кВт. Такие генераторы на микротурбинах содержат пленочные подшипники, в которых создают тонкую газовую пленку между подшипником и валом роторного узла благодаря вращению роторного узла. Однако использование таких пленочных подшипников ограничено малоразмерными роторными машинами, так как гидродинамический эффект при использования тонкой газовой пленки в типичном случае не позволяет создать достаточных давлений для выдерживания более высоких нагрузок. Кроме того, такие пленочные подшипники не имеют достаточной демпфирующей способности для размещения роторных узлов с большими массами, используемых в машинах с более высокой мощностью на выходе.

[0006] Кроме того, газовые подшипники не являются легко адаптируемыми для использования в безмасляных полноразмерных турбомашинах вследствие невозможности создания демпфирующей способности, необходимой для выдерживания динамической нагрузки, испытываемой во время работы таких полноразмерных турбомашин. Точнее, для удовлетворения требований к динамической нагрузке полноразмерной турбомашины по меньшей мере некоторые известные роторные машины содержат демпферы на основе сжатой пленки. По меньшей мере некоторые известные демпферы на основе сжатой пленки содержат неподвижную цапфу и цилиндрический корпус, разделенные небольшим слоем смазки (в типичном случае масла), который создает динамические давления и давления пленки в соответствии с вибрацией ротора. Такие демпферы на основе сжатой пленки требуют, в типичном случае, наличия смазочного контура, содержащего впускной канал и выпускной коллектор, или в некоторых случаях требуют наличия уплотнительных узлов, препятствующих утечке смазки из подшипникового узла. Однако такие демпферы на основе сжатой пленки, несмотря на использование смазочных контуров и уплотнительных узлов, предрасположены к утечке. Кроме того, такие смазочные контуры в типичном случае требуют сложной системы смазки подшипников для регулирования подачи и удаления смазки. В результате, демпферы на основе сжатой пленки, имеющие разомкнутый смазочный контур, практически не могут быть объединены с подшипниковыми системами с газовой смазкой или использованы в сочетании с ними.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В одном аспекте предложен герметично уплотненный демпферный узел. Герметично уплотненный демпферный узел содержит уплотненный кожух демпфера, поршень и передающий нагрузку элемент, присоединенный к поршню. Уплотненный кожух демпфера содержит корпус, имеющий полость с образованным в ней сдерживающим протекание трактом. Полость и сдерживающий протекание тракт заполнены вязкой текучей средой. Корпус содержит пружины, выполненные в нем как неотъемлемая часть. Поршень расположен внутри полости и разделяет ее на первый регулируемый объем и второй регулируемый объем. Сдерживающий протекание тракт обеспечивает проточное сообщение между первым и вторым регулируемыми объемами. Поршень присоединен к кожуху демпфера посредством пружин так, что пружины обеспечивают восстанавливающее усилие, приложенное к поршню. Передающий нагрузку элемент выполнен с возможностью передачи механических нагрузок к поршню.

[0008] В другом аспекте предложен подшипниковый узел скольжения. Подшипниковый узел скольжения содержит кожух подшипника, имеющий радиальную внутреннюю стенку, вкладыш подшипника, присоединенный к радиальной внутренней стенке, и герметично уплотненный демпферный узел, присоединенный к вкладышу подшипника так, что механические нагрузки, сообщаемые вкладышу подшипника, передаются к демпферному узлу. Демпферный узел содержит уплотненный кожух, поршень и по меньшей мере один элемент, обеспечивающий восстанавливающее усилие. Кожух демпфера содержит корпус, имеющий полость с образованным в ней сдерживающим протекание трактом. Полость и сдерживающий протекание тракт заполнены вязкой текучей средой. Поршень расположен внутри полости и разделяет ее на первый регулируемый объем и второй регулируемый объем. Сдерживающий протекание тракт обеспечивает проточное сообщение между первым и вторым регулируемыми объемами. Элемент, обеспечивающий восстанавливающее усилие, присоединен к корпусу и поршню и выполнен с возможностью приложения восстанавливающего усилия к поршню.

[0009] В еще одном аспекте предложен способ сборки герметично уплотненного демпферного узла. Данный способ включает создание кожуха демпфера, содержащего корпус, имеющий полость с образованным в ней сдерживающим протекание трактом, причем корпус содержит пружины, выполненные в нем как неотъемлемая часть, установку поршня внутри полости так, что поршень разделяет полость на первый регулируемый объем и второй регулируемый объем, при этом сдерживающий протекание тракт обеспечивает проточное сообщение между первым и вторым регулируемыми объемами, заполнение полости и сдерживающего протекание тракта вязкой текучей средой, и присоединение передающего нагрузку элемента к поршню так, что передающий нагрузку элемент обеспечивает возможность передачи механических нагрузок к поршню. Поршень прикрепляют к пружинам так, что пружины обеспечивают приложение восстанавливающего усилия к поршню.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Эти и другие признаки, аспекты и преимущества изобретения будут более понятны после прочтения нижеследующего подробного описания со ссылкой на сопроводительные чертежи, на которых одинаковыми номерами позиции обозначены одинаковые детали. На чертежах

[0011] фиг. 1 изображает схематический вид роторной машины;

[0012] фиг. 2 изображает частично покомпонентный вид примерного подшипникового узла скольжения турбомашины, показанной на фиг. 1;

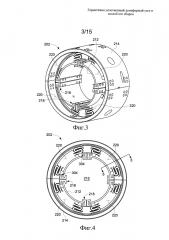

[0013] фиг. 3 изображает вид в аксонометрии примерного кожуха подшипника скольжения, показанного на фиг. 2;

[0014] фиг. 4 изображает осевую проекцию кожуха подшипника, показанного на фиг. 3;

[0015] фиг. 5 изображает местный разрез кожуха подшипника, показанного на фиг. 3, взятый по линии «5-5», показанной на фиг. 4;

[0016] фиг. 6 изображает вид в аксонометрии примерного вкладыша подшипникового узла, показанного на фиг. 2;

[0017] фиг. 7 изображает вид в аксонометрии другого вкладыша, подходящего для использования с подшипником, показанным на фиг. 2;

[0018] фиг. 8 изображает осевую проекцию подшипникового узла, показанного на фиг. 2, в собранном состоянии;

[0019] фиг. 9 изображает схематический вид подшипникового узла, показанного на фиг. 8;

[0020] фиг. 10 изображает разрез подшипникового узла, показанного на фиг. 8, с удаленными для ясности демпферными узлами;

[0021] фиг. 11 изображает покомпонентный вид примерного демпферного узла подшипникового узла, показанного на фиг. 2 и 8;

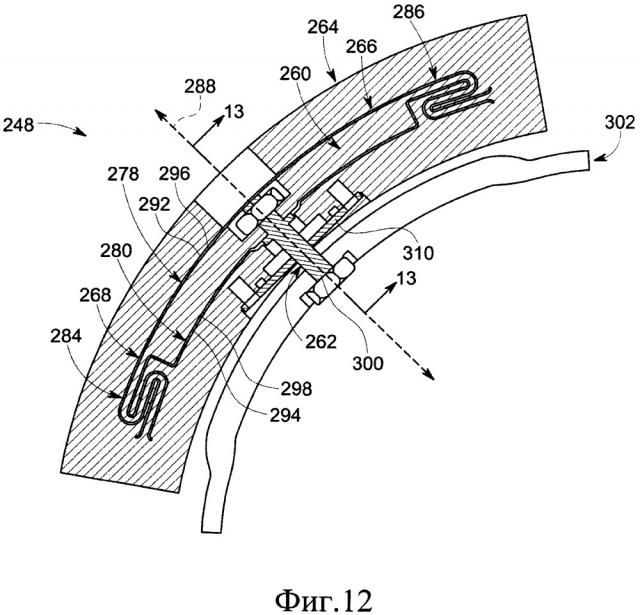

[0022] фиг. 12 изображает разрез демпферного узла, показанного на фиг. 11, в собранном состоянии;

[0023] фиг. 13 изображает разрез демпферного узла, показанного на фиг. 12, по линии «13-13», показанной на фиг. 12;

[0024] фиг. 14 изображает вид в аксонометрии другого демпферного узла;

[0025] фиг. 15 изображает вид в разрезе демпферного узла, показанного на фиг. 14;

[0026] фиг. 16 изображает блок-схему примерного способа сборки подшипникового узла;

[0027] фиг. 17 является продолжением фиг. 16;

[0028] фиг. 18 изображает блок-схему примерного способа сборки герметично уплотненного демпферного узла; и

[0029] фиг. 19 является продолжением фиг. 18.

[0030] Если не указано иное, приведенные в данном документе чертежи иллюстрируют признаки вариантов выполнения настоящего изобретения. Предполагается, что эти признаки могут быть использованы в широком многообразии систем, содержащих один или более вариантов выполнения данного изобретения. По существу, предполагается, что данные чертежи не охватывают все обычные признаки, известные средним специалистам в данной области техники, необходимые для реализации на практике вариантов выполнения, рассмотренных в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0031] В нижеследующем описании и формуле изобретения используются термины, смысл которых определяется следующим образом.

[0032] Элементы в единственном числе охватывают множество обозначаемых объектов, если контекст с очевидностью не потребует иного.

[0033] Термины для приближенного указания величины, используемые в данном документе в описании и в формуле изобретения, могут использоваться для варьирования любой количественного параметра, который может допустимо изменяться, не вызывая изменения основной функции, к которой этот параметр относится. Соответственно, величины, указанные с использованием термина или терминов таких, как «приблизительно» и «по существу», не ограничиваются точно определенной величиной. По меньшей мере в некоторых случаях использование терминов для приближенного указания величины может соответствовать точности инструмента, предназначенного для измерения данной величины. Здесь и на протяжении описания и формулы изобретения пределы диапазонов могут быть объединены и/или заменены, при этом такие диапазоны определяются всеми содержащимися в них поддиапазонами, до тех пор, пока в контексте или в изложении не будет указано иным образом.

[0034] Кроме того, ссылки на одну «реализацию» или на один «вариант выполнения» объекта изобретения, описанного в данном документе, не предполагают толкования, исключающего существования дополнительных реализаций, которые также имеют перечисленные свойства.

[0035] Устройства и способы, описанные в данном документе, обеспечивают подшипниковые узлы скольжения, подходящие для использования в полноразмерных турбомашинах с безмасляной смазкой. Рассмотренные в данном документе варианты выполнения способствуют уменьшению сопротивления вращению подшипниковых узлов скольжения, используемых для поддержания роторных узлов в турбомашинах с безмасляной смазкой, улучшению износоустойчивости, демпфирующей способности и статической грузоподъемности таких подшипниковых узлов скольжения. В частности, в устройствах и способах, описанных в данном документе, используют пористые вкладыши подшипников и вкладыши подшипников, содержащие выполненную в них матрицу из газоподающих отверстий в сочетании с выровненными в осевом направлении демпферными узлами и пружинными узлами. Таким образом, в подшипниковых узлах скольжения, описанных в данном документе, используют устойчивую газовую пленку для поддержания роторного узла турбомашины и упруго смонтированные вкладыши подшипников для выдерживания динамической нагрузки, испытываемой подшипниковым узлом во время работы турбомашины. Кроме того, устройства и способы, описанные в данном документе, обеспечивают демпферные узлы, подходящие для использования в турбомашине и подшипниковых узлах с безмасляной смазкой, а также в других безмасляных рабочих средах. Варианты выполнения, описанные в данном документе, облегчают внедрение демпферных узлов на основе текучей среды в безмасляные рабочие среды и улучшают демпфирующую способность таких демпферных узлов до уровней, приближающихся к демпфирующим способностям демпферов на основе сжатой пленки на масляной основе. В частности, в устройствах и способах, описанных в данном документе, используют герметично уплотненный кожух демпфера, заполненный текучей средой и имеющий замкнутый циркуляционный контур, в сочетании с пружинами, выполненными как неотъемлемая часть. Таким образом, демпферные узлы, описанные в данном документе, имеют демпфирующую способность, подходящую для использования в полноразмерных турбомашинах, и, кроме того, не требуют сложных циркуляционных контуров или уплотнительных узлов.

[0036] Фиг. 1 представляет собой схематический вид роторной машины, т.е. турбомашины 100 и, в частности, турбинного двигателя с безмасляной смазкой. В примерном варианте выполнения турбинный двигатель является газотурбинным двигателем. Как вариант, турбомашина 100 является любым другим турбинным двигателем и/или турбомашиной, включая, но не ограничиваясь этим, паротурбинный двигатель, центробежный компрессор и турбокомпрессор. В примерном варианте выполнения турбомашина 100 содержит секцию 102 воздухозаборника, секцию 104 компрессора, присоединенную ниже по потоку от секции 102 воздухозаборника и проточно сообщающуюся с ней. Секция 104 компрессора расположена внутри корпуса 106 компрессора, ограничивающего компрессорную камеру 108. Секция 110 камеры сгорания присоединена ниже по потоку от секции 104 компрессора и проточно сообщается с ней, при этом секция 112 турбины присоединена ниже по потоку от секции 110 камеры сгорания и проточно сообщается с ней. Секция 112 турбины расположена внутри корпуса 114 турбины, ограничивающего турбинную камеру 116. Ниже по потоку от секции 112 турбины расположена выхлопная секция 118. Помимо этого, в примерном варианте выполнения секция 112 турбины соединена с секцией 104 компрессора посредством роторного узла 120, содержащего приводной вал 122. Приводной вал 122 поддерживается, с возможностью вращения, подшипниковыми узлами 200 скольжения, расположенными внутри корпуса 106 компрессора и корпуса 114 турбины.

[0037] В примерном варианте выполнения секция 110 камеры сгорания сдержит несколько узлов камер сгорания, т.е. камер 124 сгорания, каждая из которых соединена с секцией 104 компрессора с обеспечением проточного сообщения с ней. Помимо этого, в примерном варианте выполнения секция 112 турбины и секция 104 компрессора соединены с возможностью вращения с нагрузкой 126 посредством приводного вала 122. Например, нагрузка 126 может содержать, не ограничиваясь указанными компонентами, электрический генератор и/или устройство с механическим приводом, например насос. Как вариант, турбомашина 100 может быть авиационным двигателем.

[0038] Кроме того, в примерном варианте выполнения секция 104 компрессора содержит по меньшей мере один узел 128 рабочих лопаток и по меньшей мере один смежный узел 130 неподвижных лопаток. Каждое сочетание узла 128 рабочих лопаток компрессора и смежного узла 130 неподвижных лопаток образует ступень 132 компрессора. Также, каждый узел 128 содержит компрессорные рабочие лопатки (не показаны на фиг. 1), а каждый узел 130 содержит неподвижные компрессорные лопатки (не показаны на фиг. 1). Кроме того, каждый узел 128 рабочих лопаток компрессора соединен с возможностью съема с приводным валом 122, а каждый узел 130 неподвижных лопаток соединен с возможностью съема с корпусом 106 компрессора и поддерживается им.

[0039] Кроме того, в примерном варианте выполнения секция 112 турбины содержит по меньшей мере один узел 134 рабочих лопаток турбины и по меньшей мере один смежный узел 136 неподвижных сопел. Каждое сочетание узла 134 рабочих лопаток турбины и смежного узла136 неподвижных сопел определяет ступень 138 турбины. Каждый узел 134 рабочих лопаток турбины соединен с возможностью съема с приводным валом 122, а каждый узел 136 неподвижных сопел соединен с возможностью съема с корпусом 114 турбины и поддерживается им.

[0040] В процессе работы секция 102 воздухозаборника подводит воздух 150 к секции 104 компрессора. Секция 104 компрессора сжимает поступающий воздух 150 до более высокого давления и температуры перед тем как сжатый воздух 152 будет выпущен к секции 110 камеры сгорания. Сжатый воздух 152 подают к узлу топливной форсунки (не показан), смешивают с топливом (не показано) и сжигают внутри каждой камеры 124 сгорания для создания газообразных продуктов 154 сгорания, которые подают вниз по потоку к секции 112 турбины. Газообразные продукты сгорания 154, образовавшиеся внутри камер 124 сгорания, подают вниз по потоку к секции 112 турбины. Тепловая энергия после взаимодействия с узлом 134 рабочих лопаток турбины преобразуется в механическую энергию вращения, используемую для приведения во вращение роторного узла 120. Секция 112 турбины приводит в действие секцию 104 компрессора или нагрузку 126 с помощью приводного вала 122, при этом отработавшие газы 156 выпускают через выхлопную секцию 118 в окружающую атмосферу. Подшипниковые узлы 200 скольжения способствуют вращению роторного узла 120 и демпфируют колебательную энергию, сообщаемую подшипниковым узлам 200 во время работы турбомашины 100. Несмотря на то, что подшипниковые узлы 200 описаны и показаны как расположенные внутри корпуса 106 компрессора и корпуса 114 турбины, тем не менее, подшипниковые узлы 200 могут быть расположены в любом требуемом местоположении вдоль вала 122, включая, но не ограничиваясь этим, центральную или среднюю часть пролета вала 122, или другие местоположения вдоль вала 122, в которых использование обычных подшипниковых узлов с масляной смазкой с проектной точки зрения будет создавать значительные проблемы. Кроме того, подшипниковые узлы 200 могут использоваться в сочетании с обычными подшипниковыми узлами с масляной смазкой. Например, в одном варианте выполнения обычные подшипниковые узлы с масляной смазкой могут быть расположены на концах вала 122, а один или более подшипниковых узлов 200 могут быть расположены на центральной или средней части пролета вала 122.

[0041] Фиг. 2 представляет собой вид с частичным разделением компонентов примерного подшипникового узла скольжения, подходящего для использования в турбомашине, показанной на фиг. 1. Подшипниковый узел 200 скольжения содержит корпус 202, несколько узлов 204 вкладышей подшипника и несколько опорных узлов 206 вкладышей подшипника. Узлы 204 вкладышей подшипника расположены симметрично относительно центральной линии 208 подшипникового узла 200 скольжения и образуют кольцевую внутреннюю поверхность 210 подшипника, выполненную с возможностью поддержания вращающегося вала 122 (показанного на фиг. 1). Опорные узлы 206 вкладышей подшипника расположены аналогичным образом, симметрично относительно центральной линии 208, и смещены радиально наружу от соответствующего узла 204 вкладышей подшипника. Как описано далее, опорные узлы 206 вкладышей подшипника обеспечивают упругую монтажную опору для узлов 204 вкладышей подшипника, так что подшипниковый узел 200 может выдерживать сравнительно большие статические нагрузки (такие как вес роторных узлов, используемых в полноразмерных турбомашинах), сохраняя при этом достаточную демпфирующую способность для соответствующего ослабления энергии колебаний, создаваемой во время работы полноразмерных турбомашинах. Например, подшипниковый узел 200 скольжения подходит для использования с роторным узлом, таким как роторный узел 120, имеющим массу по меньшей мере около 50 фунтов (227 кг), и даже по меньшей мере около 100 фунтов (454 кг). Кроме того, подшипниковый узел 200 скольжения является подшипниковым узлом с безмасляной смазкой, за исключением демпферных узлов 248, описанных более подробно в дальнейшем, и является безмасляным подшипниковым узлом.

[0042] Фиг. 3 представляет собой вид в аксонометрии кожуха 202 подшипника, а фиг. 4 представляет собой осевую проекцию кожуха 202 подшипника. В соответствии с фиг. 2-4, кожух 202 имеет по существу кольцевую форму и содержит радиальную внутреннюю стенку 212 и радиальную наружную стенку 214. Радиальная внутренняя стенка 212 ограничивает внутреннюю полость 216, в которой размещен вал 122, когда турбомашина 100 находится в собранном состоянии. Узлы 204 вкладышей подшипника закреплены внутри кожуха 202 подшипника смежно с радиальной внутренней стенкой 212 так, что вал 122 поддерживается узлами 204 вкладышей подшипника, когда турбомашина 100 находится в собранном состоянии. Опорные узлы 206 вкладышей подшипника вставлены между радиальной внутренней стенкой 212 и радиальной наружной стенкой 214 и, в частности, каждый узел 206 выровнен в радиальном направлении с узлом 204 вкладышей подшипника для улучшения демпфирования колебаний между валом 122 и подшипниковым узлом 200. Конструкция и конфигурация узлов 204 вкладышей подшипника и опорных узлов 206 вкладышей подшипника (описанных более подробно в дальнейшем), обеспечивают соответствующую жесткость для выдерживания больших статических нагрузок (таких как вес валов, используемых в полноразмерных турбомашинах), обеспечивают соответствующее демпфирование для использования в полноразмерных турбомашинах, а также безмасляную смазку между подшипниковым узлом 200 и валом 122.

[0043] Кожух 202 подшипника выполнен с возможностью вмещения узлов 204 вкладышей подшипника и опорных узлов 206 вкладышей подшипника. В частности, кожух 202 содержит направляющие 218, выполненные с возможностью закрепления узлов 204 вкладышей подшипника внутри кожуха 202, и множество полостей 220, каждая из которых выполнена с возможностью размещения по меньшей мере части опорного узла 206 вкладыша подшипника.

[0044] Фиг. 5 представляет собой местный разрез кожуха 202 подшипника по линии «5-5», показанной на фиг. 4. Кожух 202 подшипника содержит газоподающие каналы 222 (в широком смысле, сквозные отверстия), проходящие от газовпускного отверстия 224, выполненного в радиальной наружной стенке 214, до газовыпускного отверстия 226, выполненного в радиальной внутренней стенке 212. Газоподающие каналы 222 проточно сообщаются с источником сжатого газа для подачи сжатого газа 228 (показанного на фиг. 2) во внутреннюю полость 216 и, в частности, к узлам 204 вкладышей подшипника. В примерном варианте выполнения газоподающие каналы 222 проточно сообщаются с компрессорной камерой 108 и/или турбинной камерой 116 (в широком смысле, с технологическими камерами) и выполнены с возможностью приема технологического газа по меньшей мере из технологической камеры 108 и/или камеры 116 и подачи указанного газа к узлам 204 вкладышей подшипника для обеспечения смазки между валом 122 и подшипниковым узлом 200. Технологический газ 228, подаваемый к узлам 204 вкладышей подшипника, может содержать, но не ограничиваясь этим, сжатый воздух 152 и газообразные продукты сгорания 154. В альтернативных вариантах выполнения газоподающие каналы 222 могут быть соединены, с обеспечением проточного сообщения, с дополнительным источником газа (не показан) для подачи газа, отличного от технологического газа, к узлам 204 вкладышей подшипника.

[0045] В примерном варианте выполнения кожух 202 подшипника выполнен из нержавеющей стали, хотя кожух 202 может быть выполнен из любого подходящего материала, обеспечивающего возможность работы подшипникового узла 200 так, как описано в данном документе, такого как Inconel® и сплавы на основе титана.

[0046] Фиг. 6 представляет собой вид в аксонометрии узла 204 вкладыша подшипника, показанного на фиг. 2. Узел 204 выполнен с возможностью приема газа 228 из газовпускного отверстия 224 и рассеивания и/или диффузии газа 228 по узлу 204 для обеспечения поля равномерно распределенного давления для поддержания и/или смазки вала 122. В примерном варианте выполнения узел 204 представляет собой модульный узел, содержащий вкладыш 230 подшипника, присоединенный с возможностью отсоединения к держателю 232 вкладыша подшипника.

[0047] Вкладыш 230 имеет дугообразную форму, в целом соответствующую круглому сечению вала 122 и/или кольцевой форме кожуха 202. Вкладыш 230 подшипника изготовлен из пористого материала и, таким образом, выполнен с возможностью передачи и диффузии газа 228, принимаемого из газовпускного отверстия 224, во внутреннюю полость 216. Подходящий пористый материал, из которого может быть изготовлен вкладыш 230, содержит пористый углерод, например, угольный графит, спеченную пористую керамику и спеченные пористые металлы, такие как Inconel® и нержавеющая сталь. Вкладыш 230 имеет достаточно высокую газопроницаемость, дающую возможность создания достаточного давления во внутренней полости 216 газом 228, полученным через газоподающие каналы 222, для поддержания и/или смазки вала 122 во время работы турбомашины 100. Кроме того, вкладыш 230 имеет достаточно низкую пористость, чтобы препятствовать возникновению состоянию нестабильности в тонкой газовой пленке, создаваемой между вкладышами 230 и валом 122 во время работы турбомашины 100. В примерном варианте выполнения вкладыш 230 изготовлен из пористого угольного графита и, соответственно, имеет превосходные износоустойчивость и смазочные характеристики по сравнению с другими известными материалами, из которых может быть изготовлен вкладыш 230.

[0048] В примерном варианте выполнения вкладыш 230 подшипника содержит также матрицу дискретных газоподающих микроотверстий 234, проходящих от радиальной внутренней поверхности 236 к радиальной наружной поверхности 238 вкладыша 230. Отверстия 234 проточно сообщаются с газоподающим каналом 222 и выполнены с возможностью обеспечения дополнительной диффузии и/или рассеивания газа 228 по радиальной внутренней поверхности 236 вкладыша 230 и обеспечения поля равномерно распределенного давления для поддержания и/или смазки вала 122 во время работы турбомашины 100. Отверстия 234 проходят по существу в радиальном направлении от радиальной внутренней поверхности 236 к радиальной наружной поверхности 238, хотя в других вариантах выполнения отверстия 234 могут проходить в направлении, по существу отличном от радиального направления. В примерном варианте выполнения отверстия 234 имеют диаметр в диапазоне приблизительно 2 мил (50 мкм) - 100 мил (2540 мкм) и, в частности, приблизительно 5 мил (127 мкм) - 20 мил (508 мкм). Однако отверстия 234 могут иметь любой подходящий диаметр, обеспечивающий возможность работы подшипникового узла 200 таким образом, как описано в данном документе. Коме того, в примерном варианте выполнения отверстия 234 расположены в квадратной матрице, хотя отверстия 234 могут быть расположены в любой подходящей матрице, схеме или конфигурации, обеспечивающей возможность работы подшипникового узла 200 таким образом, как описано в данном документе.

[0049] Держатель 232 вкладыша подшипника содержит полость 240 для размещения и закрепления с возможностью съема вкладыша 230 внутри узла 204 вкладышей подшипника и газоподающий канал (не показан), проходящий из полости 240 к радиальной наружной стенке 242 держателя 232. Газоподающий канал в держателе 232 выровнен с соответствующим газоподающим каналом 222 для обеспечения проточного сообщения по газу 228 из радиальной наружной стенки 214 кожуха 202 к вкладышу 230. Более того, газоподающий канал в держателе 232 вкладыша может быть приблизительно того же размера, что и полость 240 в держателе 232, или меньше него. Кроме того, держатель 232 имеет заплечики 244, выполненные с возможностью их размещения путем скольжения посредством направляющих 218 (показанных на фиг. 2-4) с закреплением тем самым узла 204 вкладыша внутри подшипникового узла 200. Держатель 232 обеспечивает возможность замены вкладыша 230 другими подшипниковыми вкладышами, так что могут быть выбраны подшипниковые вкладыши с различными свойствами (например, газопроницаемые и пористые, но не ограничиваясь этим), исходя из конкретных рабочих условий и/или конкретных турбомашин.

[0050] Фиг. 7 представляет собой вид в аксонометрии другого узла 700 вкладыша подшипника, подходящего для использования с подшипниковым узлом 200 (показанным на фиг. 2). Узел 700 содержит вкладыш 702 подшипника, выполненный с возможностью размещения непосредственно в направляющих 218. В частности, вкладыш 702 имеет заплечики 704, выполненные с возможностью их размещения путем скольжения в направляющих 218. По существу, держатель 232 вкладыша (показанный на фиг. 6) изъят из узла 700 вкладыша. В примерном варианте выполнения вкладыш 702 изготовлен из пористого материала и не содержит отверстий 234 (показанных на фиг. 6). В других вариантах выполнения вкладыши 230 и 702 могут иметь отверстия 234 и могут быть изготовлены из непористого материала, так что отверстия 234 являются по существу лишь источником передачи и диффузии газа 228 через вкладыши 230 и 702 подшипника во внутреннюю полость 216.

[0051] Вкладыши 230 и 702 могут быть изготовлены любым подходящим способом, дающим возможность подшипниковому узлу 200 работать таким образом, как описано в данном документе. В одном конкретном варианте выполнения вкладыши 230 и 702 изготовлены с использованием аддитивного производственного процесса (также известного как быстрое макетирование, быстрое изготовление, 3D-печать), такого как селективное лазерное спекание (СЛС), прямое лазерное спекание металлов (ПЛСМ), электронно-лучевая плавка (ЭЛП) или селективное тепловое спекание (СТС). Изготовление вкладышей 230 и 702 с использованием аддитивного производственного процесса обеспечивает возможность точного регулирования пористости и газопроницаемости вкладышей 230 и 702, а также размера отверстий 234.

[0052] Кроме того, в других вариантах выполнения вкладыши 230 и 702 могут быть выполнены как неотъемлемая часть кожуха 202 подшипника с использованием, например, аддитивного производственного процесса или способа электроэрозионной обработки (ЭЭО).

[0053] На фиг. 2 показано, что примерный вариант выполнения содержит четыре узла 204 вкладышей подшипника, расположенных симметрично относительно центральной линии 208. Отметим, что другие варианты выполнения могут содержать любое подходящее количество узлов 204 вкладышей, обеспечивающее возможность работы подшипникового узла таким образом, как описано в данном документе.

[0054] Фиг. 8 представляет собой осевую проекцию подшипникового узла 200, показанного на фиг. 2 в собранном состоянии. Примерный вариант выполнения содержит четыре опорных узла 206 вкладышей подшипника, соответствующих четырем узлам 204 вкладышей подшипника. Как вариант, подшипниковый узел 200 может содержать любое подходящее количество опорных узлов 206, обеспечивающих возможность работы подшипникового узла 200 таким образом, как описано в данном документе.

[0055] Каждый опорный узел 206 выровнен в радиальном направлении с узлом 204 вкладыша подшипника так, что нагрузки, сообщаемые узлам 204 посредством вала 122, передаются к соответствующему опорному узлу 206 вкладыша подшипника. Каждый опорный узел 206 содержит пружинный узел 246 и демпферный узел 248, выровненный в осевом направлении с пружинным узлом 246. Пружинные узлы 246 выполнены с возможностью обеспечения достаточной жесткости для выдерживания больших статических нагрузок (таких как вес валов, используемых в полноразмерных турбомашинах), тогда как демпферные узлы 248 выполнены с возможностью обеспечения достаточного демпфирования для демпфирования колебательных нагрузок, передаваемых валом 122 к подшипниковому узлу 200 во время работы турбомашины 100.

[0056] Фиг. 9 представляет собой схематический вид подшипникового узла 200, показанного на фиг. 8. Фиг. 9 иллюстрирует элемент жесткости и демпфирующий элемент, выполненные посредством, соответственно, пружинных узлов 246 и демпферных узлов 248.

[0057] Фиг. 10 представляет собой вид в разрезе подшипникового узла 200, показанного на фиг. 8, с изъятыми для ясности демпферными узлами 248 (показанными на фиг. 2 и 8). Как показано на фиг. 10, каждый пружинный узел 246 содержит пару пружин 250 и 252, имеющих S-образное поперечное сечение, выполненную с возможностью обеспечения линейной упругой реакции на воздействие нагрузок, передаваемых валом 122 к подшипниковому узлу 200. Таким образом, пружины 250 и 252 обеспечивают элемент жесткости для опорных узлов 206 вкладышей подшипника. В примерном варианте выполнения пружины 250 и 252 выполнены как неотъемлемая часть кожуха 202 с использованием способа электроэрозионной обработки (ЭЭО), хотя пружины 250 и 252 могут быть выполнены с использованием любого подходящего способа, обеспечивающего возможность работы подшипникового узла 200 таким образом, как описано в данном документе.

[0058] Пружины 250 и 252 проходят между радиальной наружной стенкой 214 и радиальной внутренней стенкой 212 и присоединены, непосредственно или опосредованно, к внутренней стенке 212, так что нагрузки, сообщаемые узлам 204 вкладышей подшипника, передаются на пружины 250 и 252. Пружины 250 и 252 соединены друг с другом перемычкой 254, проходящей по окружности вокруг радиальной внутренней стенки 212 между пружинами 250 и 252. Перемычки 254 выполнены с возможностью распределения между пружинами 250 и 252 нагрузок, передаваемых валом 122 узлам 204 вкладышей.

[0059] В примерном варианте выполнения каждый пружинный узел 246 содержит две пружины 250 и 252, хотя пружинные узлы 246 могут содержать любое количество пружин, обеспечивающих возможность работы пружинных узлов 246 таким образом, как описано в данном документе. Кроме того, в примерном варианте выполнения пружинные узлы 246 выполнены как неотъемлемая часть в кожухе 202 подшипника. Тем не менее, пружинные узлы 246 могут быть изготовлены отдельно от кожуха 202 подшипника и выполнены с возможностью размещения внутри кожуха 202.

[0060] На фиг. 8 показано, что каждый опорный узел 206 содержит два демпферных узла 248, выровненных в осевом направлении на противоположных сторонах соответствующего пружинного узла 246. На фиг. 8 виден лишь один из двух выровненных в осевом направлении демпферных узлов. Каждый демпферный узел 248 имеет по существу дугообразную форму и выполнен с возможностью его размещения внутри полости 220 (показанной на фиг. 2-4). Демпферные узлы 248 вставлены в радиальном направлении между радиальной внутренней стенкой 212 и радиальной наружной стенкой 214 и присоединены к внутренней стенке 212 так, что нагрузки, сообщаемые узлам 204 вкладышей, передаются к соответствующему демпферному узлу 248.

[0061] Фиг. 11 представляет собой покомпонентный вид демпферного узла 248, подходящего для использования с подшипниковым узлом 200, показанным на фиг. 2 и 8. В примерном варианте выполнения демпферные узлы 248 являются герметично уплотненными демпферами, заполненными текучей средой. В частности, каждый демпферный узел 248 содержит уплотненный кожух 256, содержащий внутри несжимаемую вязкую текучую среду 258, поршень 260, и стержень 262 (в широком смысле, передающий нагрузку элемен