Статор электрической машины и его изготовление

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к статору электрической машины. Технический результат – улучшении качества изоляции и теплоотвода, повышение технологичности изготовления обмотки. Статор электрической машины содержит обмотку, состоящую из нескольких катушек, и листовой пакет с пазами, через которые проходят витки катушек обмотки. При автоматизированном изготовлении обмотки изготавливают множество пучков прямых, параллельных друг другу и электрически изолированных друг от друга проводников, которые длиннее, чем паз. Каждый пучок проводников вставляют в паз статора так, что оба конца каждого проводника выступают из паза, и концы проводников на обоих осевых концах листового пакета электрически соединяют через соответствующую лобовую часть обмотки с катушками обмотки. Для каждого проводника изготавливают изоляционное полое тело или блок изоляционных полых тел со сквозными отверстиями для проводников и для получения проводников заливают электрически проводящим материалом однородно и без воздушных включений. 3 н. и 10 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к статору вращающейся электрической машины и способу автоматизированного изготовления обмотки статора вращающейся электрической машины.

Вращающиеся электрические машины, в частности асинхронные машины высокого напряжения, как правило, состоят из листового пакета (сердечника) с штампованными пазами и вложенной в них так называемой распределенной обмоткой. Эта обмотка выполнена из отдельных катушек, имеющих сравнительно сложную трехмерную геометрию. Изготовление подобной геометрии катушки является сложным и требует много времени. В частности, узкие радиусы в области лобовой части обмотки часто должны изолироваться вручную, так как обмоточные машины для подобных областей требовались бы по сравнению с этим существенно длительнее и должны были бы устанавливаться гораздо дольше. Это необходимо ввиду требуемой высокой вариабельности конкретных клиентских решений. Результатом является то, что часто изготавливается фактически только один набор катушек одинакового конструктивного типа.

В основе изобретения лежит задача предоставить усовершенствованный статор вращающейся электрической машины и усовершенствованный способ изготовления обмотки статора вращающейся электрической машины.

Указанная задача в соответствии с изобретением по отношению к статору решается признаками пункта 1 формулы изобретения, а по отношению к способу - признаками пункта 7 формулы изобретения.

Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Соответствующий изобретению статор вращающейся электрической машины содержит листовой пакет с множеством пазов, открытых к воздушному зазору между статором и ротором электрической машины, и обмотку с несколькими катушками, витки которых, соответственно, проходят через пазы листового пакета. При этом витки катушек внутри пазов электрически изолированы керамическим материалом друг от друга и по отношению к листовому пакету.

Электрическая изоляция витков катушек внутри пазов с помощью керамического материала имеет преимущество, состоящее в том, что керамический материал является особенно хорошим электрически изолирующим материалом, так что изолирующие слои между витками могут быть особенно тонкими. Кроме того, подобные тонкие изоляционные слои также улучшают теплоотвод от пазов. К тому же термостойкость керамики существенно выше, чем термостойкость обычной ленточной изоляции.

Выполнение статора предусматривает, что каждый паз со стороны воздушного зазора закрыт профилированным прутком.

Тем самым витки катушки внутри пазов могут предпочтительным образом удерживаться и фиксироваться в пазу.

Соответствующий изобретению профилированный пруток для закрытия паза со стороны воздушного зазора в листовом пакете соответствующего изобретению статора состоит из основного тела, изготовленного из стекловолокна с покрытием из магнитно проводящего и электрически изолирующего материала.

Подобный профилированный пруток предпочтительно пригоден не только для фиксации витков катушки в пазу, но и для направления магнитного потока и, таким образом, гомогенизации магнитного поля в воздушном зазоре между статором и ротором электрической машины ввиду магнитной проводимости покрытия основного тела и того факта, что стекловолокно по своим магнитным свойствам ведет себя подобно воздуху и, тем самым, при подходящей геометрической конфигурации основного тела может привести к достаточно большому магнитному сопротивлению в области отверстия паза, чтобы свести к минимуму поля рассеяния.

Вариант осуществления профилированного прутка предусматривает, что покрытие состоит из так называемого магнитомягкого композита (SMC).

SMC, ввиду его высокой магнитной проницаемостью в сочетании с высоким электрически изолирующим действием, подходит особенно предпочтительно в качестве материала для покрытия профилированного прутка для гомогенизации магнитного поля в воздушном зазоре между статором и ротором.

Еще один вариант осуществления профилированного прутка предусматривает, что основное тело имеет форму прямой призмы с треугольной базовой плоскостью (основанием), от которой на двух кромках, ортогональных к базовой плоскости, соответственно, отходит фланец, так что основное тело имеет Т-образное поперечное сечение с плечами, образованными фланцами, и треугольным основанием.

Выполнение основного тела с поперечным сечением Т-образной формы, которое имеет треугольное основание имеет, с одной стороны, то преимущество, что балка Т-образной формы может служить для фиксации в выемках на боковых стенках паза и, таким образом, для стабильной фиксации профилированного прутка в пазу (см. примеры выполнения ниже). С другой стороны, треугольное основание при этой ориентации к воздушному зазору между статором и ротором обуславливает сужение основного тела, которое уменьшает магнитные потери рассеяния и, таким образом, предпочтительно вносит вклад в гомогенизацию магнитного поля в воздушном зазоре.

Еще один вариант профилированного прутка предусматривает, что покрытие имеет форму двух боковых тел, которые, соответственно, имеют ромбовидное сечение и прилегают к фланцевой поверхности фланца и к примыкающей к нему боковой поверхности призмы основного тела.

Такое формирование покрытия предпочтительно также уменьшает магнитные потери рассеяния и, следовательно, предпочтительно вносит вклад в гомогенизацию магнитного поля в воздушном зазоре.

В соответствующем изобретению способе, обмотка статора вращающейся электрической машины изготавливается автоматизированным образом, причем обмотка состоит из нескольких катушек, и статор имеет листовой пакет с пазами, через которые проходят витки катушек обмотки. В этом случае изготавливаются множество пучков прямых, параллельных друг другу и электрически изолированных друг от друга проводников, которые, соответственно, длиннее, чем паз. Каждый пучок проводников вставляется в паз статора, так что оба конца каждого проводника выступают из паза. Концы проводников на обоих осевых концах листового пакета электрически соединены через соответствующую лобовую часть обмотки с катушками обмотки.

Основная идея соответствующего изобретению способа состоит в том, чтобы обмотку или ее катушки изготавливать не в виде одной детали, а изготавливать на отдельных этапах на которых, соответственно, изготавливаются лишь сегменты обмотки и катушки, которые могут автоматизированным образом изготавливаться, позиционироваться и затем соединяться друг с другом. В частности, способ использует предпочтительным образом то, что пучки проводников из прямых проводников могут автоматизированным образом изготавливаться, вводиться в пазы и связываться друг с другом через лобовые части обмотки.

Вариант осуществления способа предусматривает, что проводники пучка проводников во всей области, которая вводится в паз, с помощью керамического материала электрически изолируются друг от друга.

Преимущества использования керамического материала для изоляции проводников были упомянуты выше. Керамический материал может быть использован в способе для автоматизированного изолирования проводников внутри пазов, так как прямые проводники пучка проводников не деформируются в пазах, а соединяются только снаружи пазов посредством лобовых частей обмотки.

Другой вариант осуществления способа предусматривает, что для изготовления пучка проводников для каждого проводника изготавливается изоляционное полое тело и для получения проводника заливается электрически проводящим материалом однородно и без воздушных включений.

Подобный, альтернативный вариант осуществления способа предусматривает, что для изготовления пучка проводников изготавливается блок изоляционных полых тел со сквозными отверстиями для проводников и заливается электрически проводящим материалом однородно и без воздушных включений.

Эти варианты осуществления предусматривают, что сначала изготавливается электрическая изоляция проводников в пазах, и затем проводники заливаются в нее. Также эти варианты осуществления могут выполняться предпочтительно автоматизированным образом.

Другой вариант осуществления, альтернативный обоим вышеуказанным вариантам осуществления, предусматривает, что для изготовления пучка проводников, изготавливаются проводящие стержни, которые длиннее, чем паз, вводятся на расстоянии друг от друга в пресс-форму, которая имеет ту же длину, что и паз, так что концы проводящих стержней выступают с обеих сторон пресс-формы, и пресс-форма для электрического изолирования проводящих стержней заполняется электрически изолирующим материалом и после отверждения изолирующего материала удаляется.

Этот вариант осуществления, таким образом, предусматривает, что сначала изготавливаются помещаемые в пазы проводники и затем изоляция заливается вокруг них. Также этот вариант осуществления можно выполнять предпочтительно автоматизированным образом.

Другой вариант осуществления способа предусматривает, что каждый паз со стороны воздушного зазора закрывается профилированным прутком.

Применение профилированных прутков для закрытия пазов имеет уже упомянутые выше преимущества, в частности, если применяются соответствующие изобретению вышеописанные профилированные прутки. Этот вариант осуществления также предпочтительно обеспечивает возможность автоматизированного выполнения.

Другой вариант осуществления способа предусматривает, что для изготовления лобовой части обмотки, соответственно, два конца проводников запаиваются соединительным проводником. При этом предпочтительно каждый соединительный проводник соединяется с двумя концами проводников перед запаиванием посредством разъемного соединения.

Эти варианты осуществления обеспечивают возможность автоматизированного соединения концов проводников путем запаивания с предварительно изготовленными соединительными проводниками. При этом разъемные соединения являются предпочтительными, так как они упрощают позиционирование соединительных проводников и могут скомпенсировать допуска на изготовление.

Вариант осуществления, альтернативный по отношению к вышеуказанному варианту осуществления, предусматривает, что для изготовления лобовой части обмотки, соответственно, два выступающие из различных пазов конца проводников сгибаются друг к другу и затем электрически соединяются друг с другом.

В этом варианте осуществления не требуются никакие предварительно изготовленные соединительные проводники. Этот вариант осуществления можно с помощью подходящей робототехники предпочтительно выполнять автоматизированным образом, см. приведенные ниже примеры выполнения (в частности, описание фиг. 10-18).

Другой вариант осуществления способа предусматривает, что обмотка в области лобовой части обмотки заливается изоляционным материалом.

Заливка изоляционным материалом обеспечивает возможность предпочтительно относительно простого автоматизированного изолирования лобовой части обмотки.

Описанные выше свойства, признаки и преимущества настоящего изобретения и способ их достижения дополнительно раскрываются в нижеследующем описании примеров выполнения, которые более подробно поясняются со ссылками на чертежи, на которых показано следующее:

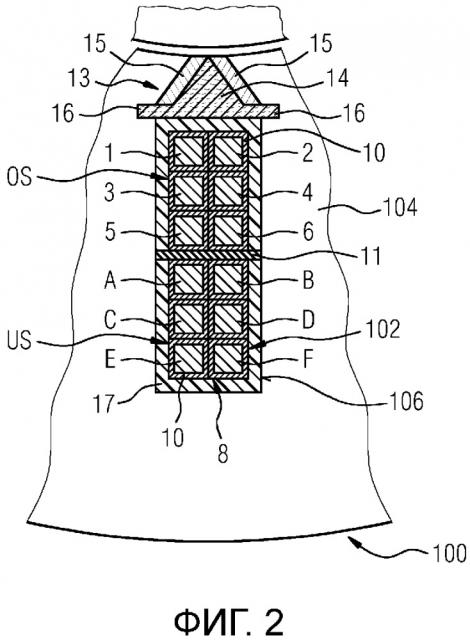

Фиг. 1 - вид в перспективе изоляционных полых тел,

Фиг. 2 - поперечное сечение статора в области паза,

Фиг. 3 - вид в перспективе статора в области паза,

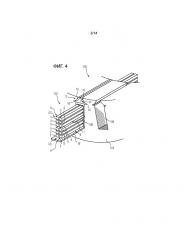

Фиг. 4 - вид в перспективе статора в области паза и пруток из электротехнической листовой стали,

Фиг. 5 - вид в перспективе профилированного прутка,

Фиг. 6 - вид в перспективе соединительного проводника лобовой части обмотки и конца проводника,

Фиг. 7 - вид в перспективе вложенных в пресс-форму проводящих прутков,

Фиг. 8 - вид в перспективе вложенных в пресс-форму проводящих прутков и уплотнение пресс-формы,

Фиг. 9 - вид в перспективе пучка проводников,

Фиг. 10 - частичный вид в перспективе устройства для гибки концов проводников,

Фиг. 11 - схематичный вид устройства для гибки и пайки концов проводников,

Фиг. 12 - схематичный вид блока пайки,

Фиг. 13 - вид в перспективе обмотки в области первой лобовой части обмотки на не-коммутационной стороне обмотки,

Фиг. 14 - схема скручивания для верхнего слоя проводников,

Фиг. 15 - схематичное представление скручивания двух концов проводников,

Фиг. 16 - вид в перспективе скрученных концов проводников верхнего слоя проводников,

Фиг. 17 - вид в перспективе скрученных концов проводников верхнего слоя и нижнего слоя проводников,

Фиг. 18 - вид в перспективе обмотки в области первой лобовой части обмотки на коммутационной стороне обмотки,

Фиг. 19 - схематичное представление соединения концов проводников с лобовыми частями обмотки,

Фиг. 20 - вид в перспективе блока заливки для автоматизированного изолирования лобовой части обмотки, и

Фиг. 21 - вид в перспективе технологической линии для полностью автоматизированного изготовления обмотки статора.

Соответствующие части на всех фигурах обозначены одинаковыми ссылочными позициями.

Фиг. 1-6 показывают первый пример выполнения статора 100 вращающейся электрической машины и способ для автоматизированного изготовления обмотки 102 статора 100. Статор 100 имеет листовой пакет 104 с множеством пазов 106, открытых к воздушному зазору между статором 100 и ротором электрической машины. Обмотка 102 состоит из катушек, витки которых проходят, соответственно, через пазы 106 листового пакета 104.

Для изготовления обмотки 102 в одном варианте этого примера выполнения сначала несколько показанных на фиг. 1 прямых трубчатых изоляционных полых тел 10 изготавливаются из электрически изолирующего материала, предпочтительно из керамического материала. Каждое из этих изоляционных полых тел 10 имеет по меньшей мере длину паза 106 и поперечное сечение с прямоугольным внешним контуром. Изоляционные полые тела автоматизированным образом собираются в стопки изоляционных полых тел, которые могут, соответственно, вставляться в паз 106.

Стопки изоляционных полых тел затем автоматизированным образом заливаются электрически проводящим материалом однородно и без воздушных включений, предпочтительно алюминием, например, в процессе литья под давлением алюминия или медью, например, в способе вакуумного непрерывного литья меди. При этом применяются дополнительные литейные формы, которые удлиняют стопки изоляционных полых тел на их концах и удаляются после отливки, так что из каждой стопки изоляционных полых тел создается пучок 8 изолированных прямых проводников 1-6, А-F, которые, соответственно, проходят через изоляционное полое тело 10, и у которых концы 9 проводников, аналогично фиг. 9, выводятся из стопки изоляционных полых тел. Между двумя слоями изоляционных полых тел 10 пучка 8 проводников располагается, по мере необходимости, разделительный слой 11, чтобы отделить друг от друга проводники 1-6, А-F так называемого нижнего слоя US и так называемого верхнего слоя OS паза 106, см. фиг. 2-4. В дополнение к этому или в качестве альтернативы разделительному слою 11, охлаждающий канал также может располагаться между двумя слоями изоляционных полых тел 10 пучка 8 проводников.

В альтернативном варианте примера выполнения, вместо отдельных изоляционных полых тел 10 изготавливаются блоки 12 изоляционных полых тел (см. фиг. 9), которые соответствуют соответствующей стопке изоляционных полых тел, имеют несколько проходящих в продольном направлении сквозных отверстий и автоматизированным образом заливаются электрически проводящим материалом однородно и без воздушных включений, также предпочтительно алюминием, например, в способе литья под давлением алюминия или медью, например, в способе вакуумного непрерывного литья меди. При этом также применяются дополнительные литейные формы 12, которые удлиняют блоки 12 изоляционных полых тел на их концах и удаляются после отливки, так что из каждого блока 12 изоляционных полых тел создается пучок 8 прямых проводников 1-6, А-F, которые, соответственно, проходят через сквозное отверстие блока 12 изоляционных полых тел, и у которых концы 9 проводников выводятся из блока 12 изоляционных полых тел.

Пучки 8 проводников автоматизированным образом вводятся в пазы 106.

Фиг. 2-4 показывают статор 100 в области паза 106, в который помещен пучок 8 проводников. При этом фиг. 2 показывает поперечное сечение статора 100 в области паза 106, а фиг. 3 и 4 показывают, соответственно, вид в перспективе статора 100 в области паза 106 с другим пазом 106, в который еще не помещен пучок 8 проводников. Пучок 8 проводников имеет разделительный слой 11, который отделяет проводники А-F нижнего слоя US со стороны дна паза от проводников 1-6 верхнего слоя OS со стороны воздушного зазора проводников 1-6, А-F в пазу 106.

На фиг. 2-4 также показан профилированный пруток 13, которым паз 106 закрыт со стороны воздушного зазора. Профилированный пруток 13 состоит из основного тела 14 из стекловолокна с покрытием из магнитно проводящего и электрически изолирующего материала, который предпочтительно представляет собой так называемый магнитомягкий композит (SMC). Покрытие имеет в представленном примере выполнения форму двух прилегающих к основному телу 14 боковых тел 15. Основное тело 14 имеет форму прямой призмы с ортогональной продольной оси паза 106 треугольной базовой плоскостью, от которой на двух проходящих вдоль паза 106 кромках отходит, соответственно, фланец 16, так что основное тело 14 имеет Т-образное поперечное сечение с образуемыми фланцами 16 плечами и треугольным основанием. Не имеющая фланца, проходящая вдоль паза 106 третья кромка основного тела 14 обращена к воздушному зазору. Боковые тела 15, соответственно, имеют ромбовидное поперечное сечение и прилегают, соответственно, к обращенной к воздушному зазору поверхности фланца 16 и примыкающей к ней боковой поверхности призмы основного тела 14.

Паз 106 имеет, в области отверстия со стороны воздушного зазора, поперечное сечение, соответствующее поперечному сечению профилированного прутка 13, так что профилированный пруток 13 может с точной подгонкой вставляться в область отверстия. Между областью отверстия и дном паза паз 106 имеет прямоугольное поперечное сечение. Область отверстия паза 106 в области фланцев 16 профилированного прутка 13 шире, чем область с прямоугольным поперечным сечением, и сужается в направлении к воздушному зазору, или расстояние между концами обоих фланцев 16 больше, чем ширина области паза 106 с прямоугольным поперечным сечением, и ширина профилированного прутка 13 уменьшается в направлении к воздушному зазору, так что профилированный пруток 13 не может быть выдавлен из паза 106 и удерживает и фиксирует пучок 8 проводников в пазу 106.

В дополнение к фиксации пучка 8 проводников в пазу 106, профилированный пруток 13 служит предпочтительно для направления магнитного потока и, таким образом, гомогенизации магнитного поля в воздушном зазоре, через материал боковых тел 15 и форму основного тела 14 и боковых тел 15. SMC, например, особенно хорошо подходит для использования в качестве материала боковых тел 15, ввиду его высокой магнитной проницаемости. Форма основного тела 14 и боковых тел 15 выбирается таким образом, чтобы магнитные потери рассеяния оставались низкими. Это достигается за счет сужающегося в направлении к воздушному зазору основного тела 14, которое по своим магнитным свойствам ведет себя так же, как воздух, и, таким образом, вызывает достаточно большое магнитное сопротивление в области отверстия паза 106, чтобы свести к минимуму поля рассеяния.

Если пучки 8 проводников не точно пригнаны к пазам 106, например, потому что они являются настолько хрупкими, что они должны удерживаться на удалении от кромок листового пакета 104, то в пазы 106 вводится, например, набухающий наполнитель 17, который хорошо проводит тепло и не допускает вихревых токов. Он окружает пучок 8 проводников в пазах 106 и либо наносится на пучок 8 проводников, либо впрыскивается после помещения пучков 8 проводников в пазы 106. Наполнитель выбирается, например, таким образом, что он расширяется сам после помещения в пазы 106 или за счет продувки газом или нагревания. В качестве альтернативы или дополнительно, в пазы 106, соответственно, на дно паза вводится не-набухающий, хорошо проводящий тепло и электрически изолирующий или имеющий низкие магнитные потери твердый материал, например, как показано на фиг. 4, спеченный или проклеенный сегментированный пруток 18 из электротехнической листовой стали или, в качестве альтернативы, пруток, выполненный из SMC.

Пучок 8 проводников автоматизированным образом перед, после или вместе с профилированным прутком 13 вставляется в паз 106, или перед автоматизированной вставкой профилированного прутка 13 вставляется со стороны воздушного зазора в паз 106, причем в последнем случае область отверстия паза 106 на стороне воздушного зазора выполнена достаточно широкой для вставки пучка 8 проводников.

На фиг. 5 показан альтернативный пример выполнения профилированного прутка 13, в котором боковые тела 15 имеют, соответственно, не ромбовидное, а треугольное поперечное сечение, так что также поперечное сечение профилированного прутка 13 является Т-образным.

После введения пучков 8 проводников и профилированных прутков 13 в пазы 106, концы 9 проводников, выступающие из стопок изоляционных полых тел или блоков 12 изоляционных полых тел на обоих осевых концах листового пакета 104, автоматизированным образом через соответствующую лобовую часть 20 обмотки соединяются с катушками обмотки 102. Лобовая часть 20 обмотки содержит изогнутые соединительные проводники 21, которые, соответственно, соединяют между собой два конца 9 проводников пучка 8 проводников. При этом концы 9 проводников пучка 8 проводников запаиваются с соединительными проводниками 21.

Фиг. 6 показывает вид в перспективе соединительного проводника лобовой части обмотки, который посредством разъемного соединения 22 соединяется с концом 9 проводника пучка 8 проводников. Для этой цели, соединительный проводник 21 и конец 9 проводника имеют, соответственно, соответствующие друг другу концевые участки, так что соединительный проводник 21 может вставляться в конец 9 проводника. После вставки соединительного проводника 21, соединительный проводник 21 и конец 9 проводника запаиваются вместе. Для этого применяются формы 23 разъема, которые имеют отверстия 24 под пайку для ввода острия паяльника.

Лобовая часть 20 обмотки изолируется с помощью изоляции 26 лобовой части обмотки из электрически изолирующего материала. Для этого она либо после соединения соединительного проводника 21 с концом 9 проводника изолируется с помощью полной заливки, либо соединительные проводники 21 перед этим изолируются, например, керамикой и опорными элементами. На одном концевом участке соединительного проводника 21 изоляция 26 лобовой части обмотки имеет, например, воронкообразную вставную муфту 27 для изоляции соединительного участка соединительного проводника 21 и конца 9 проводника.

На фиг. 7-21 показан второй пример выполнения статора 100 вращающейся электрической машины и способ автоматизированного изготовления обмотки 102 статора 100. Этот пример выполнения отличается от описанного со ссылкой на фиг. 1-6 первого примера выполнения, в частности, изготовлением пучка 8 проводников и лобовой части 20 обмотки.

Фиг. 7 и 8 показывают изготовление пучка 8 проводников. Фиг. 9 показывает изготовленный пучок 8 проводников. Для изготовления пучка 8 проводников, сначала изготавливаются проводники 1-6, А-F как прямые проводящие стержни 7, например, из алюминия или меди, которые длиннее, чем паз 106. Проводящие стержни 7 помещаются в пресс-форму 30, которая имеет ту же длину, что и паз 106, причем концы 9 проводящих стержней 7 выступают с обеих сторон пресс-формы 30 и, при необходимости, вместе с разделительным слоем 11 и/или по меньшей мере одним охлаждающим каналом, укладываются слоями между прокладками 31 и, опционально, с помощью зажимного устройства 32 закрепляются (см. фиг. 7). Пресс-форма 30 сверху герметизируется с помощью крышки 33 пресс-формы, а на концах - с помощью уплотняющей задвижки 34 и уплотняющих ламелей 35 для герметизации зазоров между слоями проводящих стержней 7 и через загрузочное отверстие 36 в крышке 33 пресс-формы заполняется электрически изолирующим изоляционным материалом, предпочтительно керамическим материалом (см. фиг. 8). После отверждения изоляционного материала и удаления крышки 33 пресс-формы, уплотняющей задвижки 34, зажимного устройства 32, прокладок 31 и пресс-формы 30 остается пучок 8 проводников с блоком 12 изоляционных полых тел, из которого с обеих сторон выступают концы 9 проводников проводящих стержней 7 (см. фиг. 9).

Пучки 8 проводников, как и в первом примере выполнения, помещаются в пазы 106 листового пакета 104 и там, в частности, с помощью профилированных стержней 13 фиксируются, см. фиг. 2-5 и их описание.

На фиг. 10-20 показан способ и устройство для автоматизированного изготовления лобовых частей 20 обмотки с помощью робототехники. В качестве примера далее описывается изготовление лобовых частей 20 обмотки, которые соединяют друг с другом концы 9 проводников A-F нижнего слоя US первого пучка 8 проводников с концами 9 проводников 1-6 верхнего слоя OS второго пучка 8 проводников. При этом концы 9 проводников сгибаются и для образования лобовых частей 20 обмотки запаиваются друг с другом. Предпосылкой для этого изготовления лобовых частей 20 обмотки является то, что пучок 8 проводников изготовлен таким образом, что концы 9 проводников выступают достаточно далеко из блоков 12 изоляционных полых тел и, следовательно, из пазов 106, так что возможна их гибка и пайка.

Фиг. 10-12 показывают устройство для гибки и пайки концов 9 проводников. Устройство содержит два гибочных блока 40, 41, которые, соответственно, имеет множество направляющих шин 42, направляющих кронштейнов 43 и гибочных головок 44, а также блок 46 пайки.

Каждая гибочная головка 44 закреплена на направляющем кронштейне 43, который направляется по изогнутой направляющей шине 42 и имеет направляющие отверстия 45, через которые могут направляться проводники 1-6, А-F и которые устанавливаются на размеры поперечного сечения проводников 1-6, А-F, так что направляемые через них проводники 1-6, A-F зажимаются в них. Направляющие шины 42 и направляющие кронштейны 43 выполнены таким образом, что проводники 1-6, A-F, проведенные через направляющие отверстия 45 гибочных головок 44 гибочного блока 40, 41, за счет действия направляющих кронштейнов 43 этого гибочного блока 40, 41 могут быть согнуты.

Для изготовления лобовой части 20 обмотки посредством первого гибочного блока 40 одновременно все проводники А-F нижнего слоя US первого пучка 8 проводников и посредством второго гибочного блока 41 все проводники 1-6 верхнего слоя OS второго пучка 8 проводников сгибаются, так что концы 9 проводников всех этих проводников 1-6, А-F сходятся в блоке 46 пайки. Посредством блока 46 пайки затем запаиваются, соответственно, два соединяемых конца 9 проводников.

Это показано на фиг. 11 в качестве примера и схематично для проводника A нижнего слоя US первого пучка 8 проводников и проводника 2 верхнего слоя OS второго пучка 8 проводников.

На фиг. 12 схематично показан блок 46 пайки. Блок 46 пайки содержит по меньшей мере один расположенный на кронштейне 48 грейферного захвата грейферный захват 47 и по меньшей мере одну механическую руку (автооператор) 49 для пайки. С помощью по меньшей мере одного грейферного захвата 47, соответствующие два соединяемые конца 9 проводников удерживаются вместе с двух продольных сторон и запаиваются друг с другом с помощью механической руки 49 для пайки. Это показано на фиг. 12 вновь в качестве примера и схематично для проводника А верхнего слоя OS нижнего слоя US первого пучка 8 проводников и проводника 2 верхнего слоя OS второго пучка 8 проводников.

На фиг. 13 показана обмотка 102 в области первой лобовой части 20 обмотки на ʺне-коммутационной сторонеʺ обмотки 102. Расположенные рядом друг с другом концы 9 проводников, соответственно, проводника 1-6 верхнего слоя OS и проводника А-F нижнего слоя US запаяны друг с другом. Для этого концы 9 проводников подведенных к блоку 46 пайки проводников 1-6, А-F сначала скручиваются по отношению друг к другу и сгибаются так, что подлежащие соединению друг с другом концы 9 проводников расположены рядом друг с другом, см. также фиг. 14-18.

Фиг. 14-19 иллюстрируют изготовление обмотки 102 в области второй лобовой части 20 обмотки на ʺкоммутационной сторонеʺ обмотки 102. При этом также концы 9 проводников 1-6, А-F сначала скручиваются и сгибаются так, что подлежащие соединению друг с другом концы 9 проводников расположены рядом друг с другом.

Фиг. 14 показывает в качестве примера скрутку концов 9 проводников для проводников 1-6 верхнего слоя OS. При этом сначала слои расположенных рядом концов 9 проводников расходятся веером, так что расстояние между слоями увеличивается. Затем концы 9 проводников отдельных слоев попарно скручиваются по отношению друг к другу, при этом сначала первый конец 9 проводника пары соседних концов 9 проводников сгибается в первом направлении, и затем первый конец 9 проводника пары сгибается во втором направлении, ортогональном к первому направлению, и второй конец 9 проводника пары сгибается в противоположном направлении, так что второй конец 9 проводника занимает положение первого конца 9 проводника перед скручиванием. И, наконец, концы 9 проводников сдвигаются вместе, так что концы 9 проводников первоначальных слоев переставлены по отношению друг к другу.

На фиг. 15 схематично показан блок 50 скрутки для скручивания двух концов 9 проводников. Блок скрутки захватывает оба конца 9 проводников, поворачивается вокруг оси вращения, параллельной продольной оси концов 9 проводников и затем освобождает концы 9 проводников.

Фиг. 16 и 17 показывают результат описанного со ссылками на фиг. 14 и 15 скручивания концов 9 проводников верхнего слоя OS на коммутационной стороне обмотки 102.

После скручивания концы 9 проводников сгибаются, так что подлежащие соединению друг с другом концы 9 проводников расположены рядом друг с другом. Расположенные рядом друг с другом концы 9 проводников, соответственно, проводника 1-6 верхнего слоя OS и проводника А-F нижнего слоя US запаиваются друг с другом. Соответственно, один конец 9 проводника верхнего слоя OS и один конец 9 проводника нижнего слоя US на коммутационной стороне обмотки 102 используется в качестве электрической подводящей линии к катушке, образованной проводниками 1-6 верхнего слоя OS и проводниками А-F нижнего слоя US, и поэтому не соединен ни с каким другим концом 9 проводника.

Фиг. 18 показывает обмотку 102 в области лобовой части 20 обмотки на коммутационной стороне обмотки 102.

Фиг. 19 показывает альтернативу способу, описанному со ссылкой на фиг. 12-18, для соединения концов 9 проводников с лобовыми частями 20 обмотки. В этом альтернативном способе концы 9 проводников не спаяны друг с другом, а изогнуты к блоку 60 коммутации и там с помощью соединительных проводников 21 попарно электрически соединены друг с другом.

Альтернатива способу, описанному со ссылкой на фиг. 10-19, для автоматизированного соединения проводников 1-6, А-F пучков 8 проводников с помощью лобовых частей 20 обмотки предусматривает отдельное изготовление концов лобовых частей обмотки и соединение, соответственно, с концами 9 проводников. В этом альтернативном варианте концы 9 проводников выступают меньше из блоков 12 изоляционных полых тел и пазов 106, чем в способах, описанных со ссылками на фиг. 10-19, так как они не сгибаются вместе к лобовым частям 20 обмотки. Вместо этого альтернативный способ предусматривает нарезку концов 9 проводников, связывание в пучки, выпрямление в нужной форме и формование, а также перемещение предварительно подготовленных концов лобовых частей обмотки посредством соответствующего устройства к каждому осевому концу листового пакета 104 автоматизированным образом над концами 9 проводников пучка 8 проводников и соединение с концами 9 проводников, например, с помощью холодного прессования или пайкой волной припоя.

Фиг. 20 показывает заливочный блок 70 для автоматизированного изолирования лобовой части 20 обмотки изготовления обмотки 102. Заливочный блок 70 имеет форму воронки для позиционирования лобовой части 20 обмотки. Воронка имеет множество проходящих в осевом направлении сегментов 71 воронки, которые за счет взаимных поворотов вокруг продольной оси заливочного блока 70 могут смещаться друг над другом, так что диаметр воронки может согласовываться с диаметром лобовой части 20 обмотки. Сегменты 71 воронки имеют, соответственно, заливочную подводящую линию 72, через которую воронка может заполняться изоляционным материалом для изоляции лобовой части 20 обмотки. Кроме того, сегменты 71 воронки имеют отверстия 73 сегментов воронки для охлаждающих каналов и/или управления воронкой. На одном осевом конце, заливочный блок 70 имеет торцевое уплотнение 74, которое может смещаться в осевом направлении, так что его положение может согласовываться с осевой протяженностью лобовой части 20 обмотки.

Фиг. 21 показывает технологическую линию 80 для полностью автоматизированного изготовления обмотки 102 статора 100. В технологическую линию 80 подаются листовые пакеты 104. В технологической линии 80, листовые пакеты 104, соответственно, снабжаются обмоткой 102. В конце технологической линии 80 выдаются статоры 100.

Технологическая линия 80 имеет множество участков 81-87 технологической линии, на которых, соответственно, выполняется одна из операций, описанных со ссылками на фиг. 7-20. На первом участке 81 технологической линии, проводящие стержни 7 нарезаются в соответствии с требуемыми параметрами. На втором участке 82 технологической линии, проводящие стержни 7, как описано со ссылкой на фиг. 7, укладываются в стопки и закладываются в пресс-формы 30. На третьем участке 83 технологической линии, пресс-формы 30, как описано со ссылкой на фиг. 8, заполняются изоляционным материалом и тем самым изготавливаются пучки 8 проводников с блоками 12 изоляционных полых тел. На четвертом участке 84 технологической линии, пучки 8 проводников, как описано со ссылками на фиг. 2-4, помещаются, соответственно, в паз 106 листового пакета 104 и там фиксируются. На пятом участке 85 технологической линии, обмотки 102 в области лобовых частей 20 обмотки формуются, как описано со ссылками на фиг. 10 и 11, путем сгибания выступающих из пазов 106 концов 9 проводников. На шестом участке 86 технологической линии, концы 9 проводников, как описано со ссылками на фиг. 12-18 или в качестве альтернативы на фиг. 19, электрически соединяются с лобовыми частями 20 обмотки. На седьмом участке 87 технологической линии, как описано со ссылкой на фиг. 20, лобовые части 20 обмотки электрически изолируются.

Хотя изобретение подробно проиллюстрировано и описано с помощью предпочтительных примеров выполнения, однако изобретение не ограничено раскрытыми примерами, и другие варианты могут быть получены на их основе специалистами в данной области без отклонения от объема защиты изобретения.

1. Способ автоматизированного изготовления обмотки (102) статора (100) вращающейся электрической машины, причем обмотка (102) состоит из нескольких катушек и статор (100) имеет листовой пакет (104) с пазами (106), через которые проходят витки катушек обмотки (102), причем

- изготавливают множество пучков (8) прямых, параллельных друг другу и электрически изолированных друг от друга проводников (1-6, A-F), которые соответственно длиннее, чем паз (106),

- каждый пучок (8) проводников вставляют в паз (106) статора (100), так что оба конца (9) каждого проводника (1-6, A-F) выступают из паза (106),

- и концы (9) проводников (1-6, A-F) на обоих осевых концах листового пакета (104) электрически соединяют через соответствующую лобовую часть (20) обмотки с катушками обмотки (102),

причем для изготовления пучка (8) проводников для каждого проводника (1-6, A-F) изготавливают изоляционное полое тело (10) или блок (12) изоляционных полых тел со сквозными отверстиями для проводников (1-6, A-F) и для получения проводников (1-6, A-F) заливают электрически проводящим материалом однородно и без воздушных включени