Термостабильный магнитно-мягкий порошок

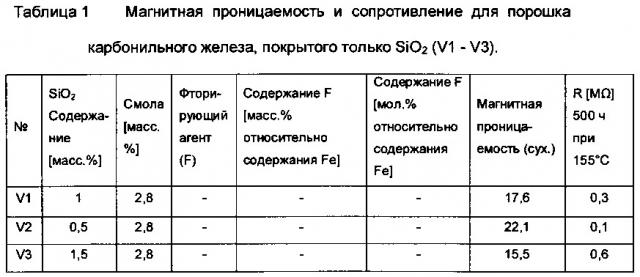

Иллюстрации

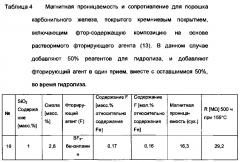

Показать всеНастоящее изобретение относится к магнитно-мягкому порошку и способу нанесения покрытия на магнитно-мягкий порошок. Порошок содержит по меньшей мере одну из следующих фторсодержащих композиций: а) фторсодержащую композицию формулы , где а находится в диапазоне от 0.015 до 0.52, b находится в диапазоне от 0.015 до 0.52, М1 представляет собой Н, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, C1-6 алкила, фенила и бензила; или b) фторсодержащую композицию формулы , где с находится в диапазоне от 0.005 до 0.17, d находится в диапазоне от 0.015 до 0.52, М2 представляет собой В или Al; или с) фторсодержащую композицию формулы , где e находится в диапазоне от 0.003 до 0.10, f находится в диапазоне от 0.015 до 0.52. Изобретение позволяет достичь хорошей термостабильности, высокого удельного сопротивления и высокой магнитной проницаемости при применении в магнитных сердечниках. 4 н. и 11 з.п. ф-лы, 6 табл.

Реферат

Настоящее изобретение относится к магнитно-мягкому порошку и способу нанесения покрытия на магнитно-мягкий порошок. Настоящее изобретение касается также применения описанного магнитно-мягкого порошка и электронного компонента, содержащего описанный магнитно-мягкий порошок.

Распространенное применение магнитно-мягкого порошка включает магнитные сердечники, которые служат куском магнитного материала с высокой магнитной проницаемостью, применяющимся для локализации и управления магнитными полями в электрических, электромеханических и магнитных устройствах, таких как электромагниты, трансформаторы, электромоторы, индукционные катушки и магнитные устройства. Данные компоненты обычно производятся в разных формах и размерах путем формования магнитно-мягкого порошка в форме под высоким давлением.

В электронике, особенно в системах на переменном токе (АС), двумя ключевыми характеристиками магнитного сердечника являются магнитная проницаемость и характеристика потери в сердечнике. В данном контексте, магнитная проницаемость материала показывает его способность намагничиваться или его способность нести магнитный поток. Магнитная проницаемость определяется как соотношение индуцированного магнитного потока и намагничивающей силы или силы поля. Когда магнитный материал подвергается воздействию быстро меняющегося поля, общая энергия сердечника уменьшается вследствие потерь на гистерезис и/или потерь на вихревые токи. Потери на гистерезис вызваны неизбежными потерями энергии на преодоление сохраненного магнитного момента в сердечнике. Потери на вихревые токи вызваны созданием электрических токов в сердечнике из-за изменяющегося потока, вызванного условиями переменного тока, и приводят в общем к потерям на сопротивление.

В целом, устройства для применения при высоких частотах чувствительны к потерям в сердечнике, и для уменьшения потерь на вихревые токи желательна хорошая изоляция частиц магнитно-мягкого порошка. Самый простой способ достижения этой цели состоит в увеличении толщины изолирующего слоя на каждой частице. Однако, чем толще изолирующий слой, тем ниже становится плотность сердечника из магнитно-мягких частиц, и плотность потока в сердечнике снижается. Таким образом, для производства сердечника из магнитно-мягкого порошка, имеющего оптимальные ключевые характеристики, необходимо одновременно повышать сопротивление и плотность сердечника.

Другой аспект изоляции касается температурных характеристик и долговечности изолирующего слоя. Особо высокие температуры могут привести к разрушению изолирующего слоя путем формирования трещин, которые способствуют возникновению потерь на вихревые токи. Таким образом, термостабильность является дополнительным требованием при производстве сердечников из магнитно-мягкого порошка, обладающего оптимальными характеристиками. В идеальном случае частицы должны быть покрыты тонким изолирующим слоем, обеспечивающим высокое удельное сопротивление и высокую плотность, при стабильной работе в условиях повышенных температур.

Существуют различные подходы для предотвращения разрушения изолирующего слоя из-за температурных эффектов. В японской патентной заявке JP 2010251437 А описан магнитный порошок с нанесенным покрытием, где покрытие включает фторид магния (MgF2). В частности, железный порошок покрыт пленочным покрытием, содержащим фторид магния и лубрикант, где лубрикант расположен между слоями фторида магния.

Патентная заявка США US 2008/0117008 А1 касается магнита, содержащего магнитный порошок. Магнитный порошок покрыт оксидным связующим агентом и изолирующей пленкой, где изолирующая пленка находится между магнитным порошком и оксидным связующим. Оксидный связующий агент включает стекловидный оксид, такой как диоксид кремния. Изолирующая пленка включает фторид редкоземельного металла.

Международная заявка WO 98/005454 А1 касается железосодержащей порошковой композиции для порошковой металлургии, имеющей улучшенные характеристики текучести и прессуемости. Способ обработки данного железосодержащего порошка включает смешивание порошков, таких как кремний-органоалкокси-соединение и кремний-органическое соединение, со сплавом-лубрикантом и силиконовым маслом. На полученную смесь наносят фторсодержащую систему в качестве агента для обработки поверхности.

В других подходах применяют фтор- и углеродсодержащие композиции для усиления отталкивающих свойств. В патентной заявке Японии JP 2001192842 А описан металлический материал, на который нанесен агент для обработки металлов, состоящий из раствора, содержащего алкоксид металла. Пленка покрытия на порошке железа содержит SiO2 и углеродный компонент, включающий фторированные соединения (например, фторалкил углерод) для усиления отталкивающих свойств.

Известные способы формирования изолирующих слоев на магнитных частицах обычно влияют на одну из ключевых характеристик, т.е. плотность потока или сопротивление. Однако, если частицы, на которые нанесен изолирующий слой, подвергаются температурам выше 120°С, предпочтительно выше 150°С, в течение пары часов, то в изолирующем слое могут образовываться трещины, которые приводят к усилению вихревых токов и снижению сопротивления. Поэтому в данной области техники все еще есть потребность в дальнейшем улучшении изолирующего слоя на магнитно-мягком порошке, в целях достижения оптимальных результатов для магнитных сердечников, получаемых из таких порошков.

Поэтому задачей настоящего изобретения является разработка магнитно-мягкого порошка с нанесенным покрытием и соответствующего способа нанесения покрытия на магнитно-мягкий порошок, что позволяет достичь хорошей термостабильности, высокого удельного сопротивления и высокой магнитной проницаемости при применении в магнитных сердечниках. Кроме того, задача настоящего изобретения состоит в разработке способа, который позволяет достичь указанные выше задачи простым и экономичным образом. Другой задачей настоящего изобретения является разработка электронных компонентов, содержащих магнитно-мягкий порошок с хорошей термостабильностью, высоким удельным сопротивлением и высокой магнитной проницаемостью.

Поставленные задачи были решены с помощью магнитно-мягкого порошка, на который нанесено кремниевое покрытие, содержащее по меньшей мере одну из следующих фторсодержащих композиций:

a) фторсодержащую композицию формулы (I)

где

а находится в диапазоне от 0.015 до 0.52,

b находится в диапазоне от 0.015 до 0.52,

М1 представляет собой Н, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, C1-6 алкила, фенила и бензила;

b) фторсодержащую композицию формулы (II)

где

с находится в диапазоне от 0.005 до 0.17,

d находится в диапазоне от 0.015 до 0.52,

М2 представляет собой В или Al;

или

c) фторсодержащую композицию формулы (III)

где

е находится в диапазоне от 0.003 до 0.10,

f находится в диапазоне от 0.015 до 0.52.

Настоящее изобретение касается также способа нанесения покрытия на магнитно-мягкий порошок, в котором магнитно-мягкий порошок смешивают с кремнийсодержащим раствором, содержащим растворимый фторирующий агент. Настоящее изобретение касается также магнитно-мягкого порошка, полученного описанным способом, или магнитно-мягкого порошка, на который нанесено покрытие, по настоящему изобретению. Настоящее изобретение касается также применения магнитно-мягкого порошка, на который нанесено покрытие, для производства электронных компонентов, в частности магнитных сердечников, а также электронного компонента, в частности магнитного сердечника, содержащего магнитно-мягкий порошок, на который нанесено покрытие.

Приведенное далее описание касается магнитно-мягкого порошка, на который нанесено покрытие, а также способа нанесения покрытия на магнитно-мягкий порошок, описанных в настоящем изобретении. В частности, варианты магнитно-мягкого порошка, фторсодержащей композиции и растворимого фторирующего агента применимы к магнитно-мягкому порошку, на который нанесено покрытие, к способу нанесения покрытия на магнитно-мягкий порошок, и к получаемому таким способом магнитно-мягкому материалу.

В настоящем изобретении описан способ нанесения покрытия на магнитно-мягкий порошок и соответствующий порошок, на который нанесено покрытие, который оптимально подходит для производства электронных компонентов. В частности, магнитно-мягкий порошок, на который нанесено покрытие по настоящему изобретению, позволяет обеспечить высокую термическую долговечность, высокое удельное сопротивление и высокую магнитную проницаемость, в случае его применения для производства электронных компонентов, таких как магнитные сердечники. Кроме того, благодаря простоте предлагаемого способа, можно обеспечить высокую стабильность характеристик от партии к партии, что опять-таки делает возможным надежное производство электронных компонентов. В целом, магнитно-мягкий порошок, на который нанесено покрытие по настоящему изобретению, облегчает производство электронных компонентов с уникальными рабочими электромагнитными характеристиками и высокой термической долговечностью, в особенности для температур >120°С, и предпочтительно >150°С.

В контексте настоящего изобретения, индивидуальные компоненты, например Si, О, F, из фторсодержащих композиций могут быть равномерно распределены по всему кремниевому покрытию. В этом случае, указанные в настоящем тексте фторсодержащие композиции означают композиции для получения гомогенного кремниевого покрытия. Альтернативно, кремниевое покрытие может быть негомогенным. В этом случае, индивидуальные компоненты из описанных в настоящем тексте фторсодержащих композиций отражают среднее значение для всего объема композиции кремниевого покрытия. Например, кремниевое покрытие может содержать один или больше слоев диоксида кремния (SiO2) и один или больше слоев, дополнительно содержащих фторсодержащий компонент. Описанные в настоящем тексте фторсодержащие композиции в этом случае отражают среднюю композицию для слоистого или негомогенного кремниевого покрытия.

В контексте настоящего изобретения, указание процентов по массе (масс. %) означает долю от общей массы магнитно-мягкого порошка, если не указано иное. Например, раствор для нанесения покрытия на магнитно-мягкий порошок включает описанный выше растворимый фторирующий агент и, необязательно, другие компоненты, такие как растворитель. В данном случае, масс. % означает долю от общей массы магнитно-мягкого порошка, который обрабатывают данным раствором, если явным образом не указано иное. Поэтому указанные масс. % рассчитаны относительно общей массы магнитно-мягкого порошка, исключая другие компоненты, например из раствора.

Магнитно-мягкий порошок по настоящему изобретению содержит различные частицы, состоящие из магнитно-мягкого материала. Такие порошки содержат частицы со средним размером между 0.5 и 250 мкм, предпочтительно между 2 и 150 мкм, более предпочтительно между 2 и 10 мкм. Данные частицы могут варьироваться по форме. В отношении формы возможны многочисленные варианты, известные квалифицированным специалистам в данной области. Частицы порошка могут иметь, например, игловидную форму, цилиндрическую форму, форму плоских пластин, каплевидную, сплющенную или сферическую форму. Мягкие магнитные частицы с различной формой частиц доступны из коммерческих источников. Предпочтительной является сферическая форма, поскольку на такие частицы легче нанести покрытие, что по факту приводит к более эффективной изоляции от электрического тока.

В качестве магнитно-мягкого материала можно применять элементарный металл, сплав или смесь одного или больше элементарных металлов с одним или больше сплавами. Типичные элементарные металлы включают Fe, Со и Ni. Сплавы могут включать Fe-содержащие сплавы, такие как Fe-Si сплав, Fe-Si-Cr сплав, Fe-Si-Ni-Cr сплав, Fe-Al сплав, Fe-N сплав, Fe-Ni сплав, Fe-C сплав, Fe-B сплав, Fe-Co сплав, Fe-Р сплав, Fe-Ni-Co сплав, Fe-Cr сплав, Fe-Mn сплав, Fe-Al-Si сплав и ферриты, или сплавы на основе редкоземельных металлов, в частности сплав на основе редкоземельного металла и Fe, такой как Nd-Fe-B сплав, Sn-Fe-N сплав или Sm-Co-Fe-Cu-Zr сплав, или Sr-феррит, или Sm-Co сплав. В предпочтительном варианте осуществления, магнитно-мягким материалом служит Fe или Fe-содержащие сплавы, такие как Fe-Si-Cr, Fe-Si или Fe-Al-Si.

В особенно предпочтительном варианте осуществления, Fe служит магнитно-мягким материалом, и магнитно-мягкий порошок представляет собой порошок карбонильного железа. Карбонильное железо можно получить известными способами путем термического разложения пентакарбонила железа в газовой фазе, как описано, например, в книге Ullmann's Encyclopedia of Industrial Chemistry, 5th Edition, Том A 14, стр 599, или в немецком патенте DE 3428121 или в DE 3940347, и оно содержит особо чистое металлического железо.

Порошок карбонильного железа представляет собой серый тонкоизмельченный порошок металлического железа, имеющий низкое содержание вторичных компонентов и состоящий главным образом из сферических частиц, имеющих средний диаметр до 10 мкм. Невосстановленный порошок карбонильного железа, являющийся предпочтительным по настоящему изобретению, имеет содержание железа >97 масс. % (относительно общей массы порошка), содержание углерода <1.5 масс. %, содержание азота <1.5 масс. % и содержание кислорода <1.5 масс. %. Восстановленный порошок карбонильного железа, являющийся предпочтительным в способе по настоящему изобретению, имеет содержание железа >99.5 масс. % (относительно общей массы порошка), содержание углерода <0.1 масс. %, содержание азота <0.01 масс. % и содержание кислорода <0.5 масс. %. Средний диаметр частиц порошка предпочтительно составляет от 1 до 10 мкм, и их удельная площадь поверхности (БЭТ частиц порошка) предпочтительно составляет от 0.1 до 2.5 м2/г.

Кремниевое покрытие может содержать фторсодержащие композиции, отвечающие формуле (I), композиции, отвечающие формуле (II), композиции, отвечающие формуле (III), или их смеси. Также, кремниевое покрытие может содержать одну или больше фторсодержащих композиций, отвечающих формуле (I), одну или больше фторсодержащих композиций, отвечающих формуле (II), одну или больше фторсодержащих композиций, отвечающих формуле (III), или их смеси. Например, кремниевое покрытие может содержать смесь фторсодержащих композиций, отвечающих формуле (I), смесь фторсодержащих композиций, отвечающих формуле (II) или смесь фторсодержащих композиций, отвечающих формуле (III).

В одном варианте осуществления, кремниевое покрытие содержит фторсодержащую композицию формулы (I)

.

В приведенной выше формуле (I), М1 представляет собой Н, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, C1-6 алкила, фенила и бензила; предпочтительно М1 представляет собой Н, Cs или NH4, особенно предпочтительно Cs или NH4.

Во фторсодержащей композиции формулы (I), индекс а представляет собой число в диапазоне от 0.015 до 0.52, предпочтительно в диапазоне от 0.05 до 0.3, и особенно предпочтительно от 0.1 до 0.25,

Индекс b представляет собой число в диапазоне от 0.015 до 0.52, предпочтительно в диапазоне от 0.05 до 0.3, и особенно предпочтительно от 0.1 до 0.25.

В другом варианте осуществления, кремниевое покрытие содержит фторсодержащую композицию формулы (II)

.

В приведенной выше формуле (II), М2 представляет собой В или Al, предпочтительно В.

Во фторсодержащей композиции формулы (II), индекс с представляет собой число в диапазоне от 0.005 до 0.17, предпочтительно в диапазоне от 0.015 до 0.1, и особенно предпочтительно от 0.03 до 0.08,

Индекс d представляет собой число в диапазоне от 0.015 до 0.52, предпочтительно в диапазоне от 0.05 до 0.3, и особенно предпочтительно от 0.1 до 0.25.

В другом варианте осуществления, кремниевое покрытие содержит фторсодержащую композицию формулы (III)

.

В приведенной выше формуле (III), индекс е представляет собой число в диапазоне от 0.003 до 0.10, предпочтительно в диапазоне от 0.01 до 0.07, и особенно предпочтительно от 0.02 до 0.06.

Индекс f представляет собой число в диапазоне от 0.015 до 0.52, предпочтительно в диапазоне от 0.05 до 0.3, и особенно предпочтительно от 0.1 до 0.25.

Кремниевое покрытие может содержать от 0.1 до 5 масс. %, предпочтительно от 0.3 до 3 масс. %, и особенно предпочтительно от 0.5 масс. % до 1.5 масс. % по меньшей мере одной фторсодержащей композиции формулы (I), (II) или (III).

Помимо указанных выше кремниевых покрытий, покрытие может также иметь в своей основе оксиды металлов, такие как оксид алюминия (Al2O3), оксид магния (MgO) или оксид титана (TiO2, TiO, Ti2O3). Такие покрытия можно получить путем разложения алкоксидов металлов. Алкоксиды металлов обычно представлены формулой M4(Or1)(Or2).(Orn), где М4 представляет собой металл, a n - это валентность металла, r1, r2, rn означают органические остатки, которые могут быть одинаковыми или разными. Например, r означает линейный или разветвленный алкил, или замещенный или незамещенный арил. В данном случае, r означает C1-С8 алкил, такой как метил, этил, н-пропил, изо-пропил, н-бутил, изо-бутил, втор-бутил или трет-бутил, н-гексил, 2-этилгексил, или С6-С12 арил, такой как фенил, 2-, 3- или 4-метилфенил, 2,4,6-триметилфенил или нафтил. Предпочтительными являются метил, этил и изо-пропил. Ниже описаны дополнительные подробности способа нанесения на магнитно-мягкий порошок покрытия оксида металла, в частности SiO2.

Кроме того, фторсодержащий компонент во фторсодержащей композиции может быть внедрен в состав SiO2 матрицы и/или связан с поверхностью SiO2 покрытия. Фторсодержащий компонент во фторсодержащей композиции может быть гомогенно или негомогенно распределен в SiO2 матрице. Например, кремниевое покрытие может включать один или больше слоев SiO2 покрытия, и один или больше слоев фторсодержащего SiO2 покрытия. Альтернативно или дополнительно, фторсодержащий компонент во фторсодержащей композиции может быть связан с поверхностью SiO2 покрытия, окружающего частицы магнитно-мягкого порошка, где SiO2 покрытие может также содержать фторсодержащий компонент фторсодержащей композиции.

В другом варианте осуществления, кремниевое покрытие имеет среднюю толщину от 2 до 100 нм, предпочтительно от 5 до 70 нм, и особенно предпочтительно от 10 до 50 нм. Кроме того, соотношение кремниевого покрытия и магнитно-мягкого материала не выше 0.1, и предпочтительно не выше 0.02. Так можно предотвратить заметное падение плотности магнитного потока в магнитном сердечнике, получаемом при формовании магнитно-мягкого порошка.

Растворимый фторирующий агент, применяемый в способе нанесения покрытия на магнитно-мягкий порошок, представляет собой фторирующий агент, имеющий растворимость в этаноле выше 10 г/л, предпочтительно выше 50 г/л, и особенно предпочтительно выше 100 г/л при 20°С. Альтернативно, фторирующий агент может обладать очень высокой растворимостью в воде - выше 100 г/л, предпочтительно выше 200 г/л, и особенно предпочтительно выше 500 г/л при 20°С.

Предпочтительно указанный по меньшей мере один фторирующий агент (F) представляет собой

(А) соль формулы (IVa) или (IVb)

где

М1 представляет собой Н, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, C1-6 алкила, фенила и бензила; предпочтительно М1 представляет собой Н, Cs или NH4; особенно предпочтительно Cs; и также особенно предпочтительно NH4;

М2 представляет собой В или Al, предпочтительно В;

(B) соединение формулы (V)

где

М3 представляет собой Н, Na, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, С1-6 алкила, фенила и бензила; предпочтительно Н или NH4;

(C) соединение формулы (VI)

где

М3 представляет собой Н, Na, K, Rb, Cs или NR14, где каждый R1 независимо выбран из группы, состоящей из Н, алкила, фенила и бензила; предпочтительно Н или NH4;

или

(D) аддукт кислота Льюиса - основание Льюиса, где кислота Льюиса представляет собой M2F3

с

М2, который представляет собой В или Al, предпочтительно В.

Предпочтительно указанный по меньшей мере один аддукт кислота Льюиса - основание Льюиса (D) выбран из группы, состоящей из

(D1) аддукта формулы (VIIa)

где

М2 представляет собой В или Al, предпочтительно В;

L1 представляет собой R2-O-R3 или NR4R5R6;

s представляет собой число в диапазоне от 0.5 до 1.0, предпочтительно от 0.75 до 1.0, особенно предпочтительно от 0.8 до 1.0, наиболее предпочтительно от 0.9 до 1.0;

R2, R3 независимо друг от друга выбраны из группы, состоящей из Н; C1-6 алкила, необязательно замещенного галогеном или гидрокси-группой; С3-8 циклоалкила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; фенила, необязательно замещенного галогеном, C1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; и бензила, необязательно замещенного галогеном, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

или R2, R3 формируют, вместе с атомом кислорода, к которому они присоединены, 3-8-членный цикл;

R4, R5, R6 независимо друг от друга выбраны из группы, состоящей из Н; C1-6 алкила, необязательно замещенного галогеном или гидроксилом; фенила, необязательно замещенного галогеном, C1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; и бензила, необязательно замещенного галогеном, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

или два из R4, R5, R6 образуют, вместе с атомом азота, к которому они присоединены, 3-8-членный цикл;

(D2) аддукта формулы (VIIb)

где

каждый М2 независимо представляет собой В или Al, предпочтительно В;

t представляет собой число в диапазоне от 0.8 до 2, предпочтительно от 1.0 до 2.0, особенно предпочтительно от 1.5 до 2.0;

G представляет собой одинарную связь или связующую группу, выбранную из группы, состоящей из C1-6 алкила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкокси-группой или С2-6 алкенокси-группой; С2-6 алкенила, необязательно замещенного галогеном, гидрокси-группой, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой; С3-8 циклоалкила, необязательно замещенного галогеном, гидрокси-группой, С1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой; С4-8 циклоалкенила, необязательно замещенного галогеном, гидрокси-группой, С1-6 алкилом, С1-6 галогеналкилом, С1-6 гидроксиалкилом, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой; и С6-14 арила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой;

m и n независимо друг от друга равны 0, 1, 2, 3 или 4, при условии что m+n≠0, когда G представляет собой одинарную связь;

каждый L2 независимо выбран из группы, состоящей из NR7R8 и OR9, где

R7, R8 независимо друг от друга выбраны из группы, состоящей из Н, C1-6 алкила, необязательно замещенного галогеном, гидрокси-группой, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; фенила, необязательно замещенного галогеном, гидрокси-группой, С1-6 алкилом, C1-6 галогеналкилом, С1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; и бензила, необязательно замещенного галогеном, гидрокси-группой, С1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

или R7, R8 формируют, вместе с атомом азота, к которому они присоединены, 3-8-членный цикл;

R9 выбран из группы, состоящей из Н; С1-6 алкила; фенила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; и бензила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

и

(D3) аддукта формулы (VIIc)

где

каждый М2 независимо представляет собой В или Al, предпочтительно В;

каждый L2 независимо имеет значение, указанное в формуле (VIIb);

u представляет собой число в диапазоне от 0.8 до 3.0, предпочтительно от 1.5 до 3.0, особенно предпочтительно от 2.0 до 2.5;

G1, G2 независимо друг от друга представляют собой одинарную связь или связующую группу, выбранную из группы, состоящей из С1-6 алкила, необязательно замещенного галогеном, гидрокси-группой, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой; С2-6 алкенила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; С3-8 циклоалкила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; С4-8 циклоалкенила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, С1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой; и С6-14 арила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

L3 представляет собой NR10 или О,

каждый R10 независимо выбран из группы, состоящей из Н; C1-6 алкила; фенила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, С1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, С1-6 алкокси-группой или С2-6 алкенокси-группой; и бензила, необязательно замещенного галогеном, гидрокси-группой, C1-6 алкилом, C1-6 галогеналкилом, C1-6 гидроксиалкилом, С2-6 алкенилом, C1-6 алкокси-группой или С2-6 алкенокси-группой;

о, р, q и r независимо друг от друга равны 0, 1, 2, 3 или 4, при условии что о+р≠0, когда G1 представляет собой одинарную связь, и q+r≠0, когда G2 представляет собой одинарную связь.

Квалифицированному специалисту в данной области будет очевидно, что значения s, t и u в указанных выше общих формулах (VIIa), (VIIb) и (VIIc) все представляют собой средние значения для всех молекул конкретного фторирующего агента.

Предпочтительно аддукт (D1) формулы (VIIa) представляет собой аддукт кислоты Льюиса BF3; L1 предпочтительно выбран из H2O; тетрагидрофурана (ТГФ); тетрагидропирана (ТНР); R2-O-R3, где R2 и R3 независимо выбраны из группы, состоящей из метила, этила, н-пропила, изо-пропила и бензила; H-O-R3, где R3 выбран из группы, состоящей из метила, этила, н-пропила, изопропила, фенила и бензила; аммиака, пирролидина, пиперидина; NHR5R6, где R5 и R6 независимо выбраны из группы, состоящей из метила, этила, н-пропила, изо-пропила, фенила и бензила; NH2R6, где R6 выбран из группы, состоящей из метила, этила, н-пропила, изопропила, фенила и бензила, более предпочтительны H2O; ТГФ; ТНР; диэтиловый эфир; аммиак, этиламин, изопропиламин и бензиламин. В особенно предпочтительном варианте настоящего изобретения, L1 представляет собой этиламин, изопропиламин и бензиламин.

Среднее число молекул M2F3 в аддуктах кислота Льюиса - основание Льюиса (D1) формулы (VIIa) находится в диапазоне от 0.5 до 1.0, предпочтительно от 0.75 до 1.0, особенно предпочтительно от 0.8 до 1.0, более предпочтительно от 0.9 до 1.0, т.е. фторирующий агент формулы (VIIa) может представлять собой смесь свободного основания Льюиса и аддуктов кислота Льюиса - основание Льюиса, содержащих одну молекулу M2F3.

Предпочтительно аддукт формулы (VIIb) представляет собой аддукт кислоты Льюиса BF3, и основание Льюиса выбрано из группы, состоящей из этилендиамина, 1,2-циклогексендиамина, диаминоциклогексана, о-фенилендиамина, п-фенилендиамина, м-фенилендиамина и изофорондиамина (IPDA).

Среднее число молекул M2F3 в аддуктах кислота Льюиса - основание Льюиса (D2) формулы (VIIb) находится в диапазоне от 0.8 до 2, предпочтительно от 1.0 до 2.0, особенно предпочтительно от 1.5 до 2.0, т.е. фторирующий агент формулы (VIIb) может представлять собой смесь свободного основания Льюиса, аддуктов кислота Льюиса - основание Льюиса, содержащих одну молекулу M2F3, и аддуктов кислота Льюиса - основание Льюиса, содержащих две молекулы M2F3.

Предпочтительно аддукт формулы (VIIc) представляет собой аддукт BF3 и диэтилентриамина.

Среднее число молекул M2F3 в аддуктах кислота Льюиса - основание Льюиса (D3) формулы (VIIc) находится в диапазоне от 0.8 до 3.0, предпочтительно от 1.5 до 3.0, особенно предпочтительно от 2.0 до 2.5, т.е. фторирующий агент формулы (VIIc) может представлять собой смесь свободного основания Льюиса, аддуктов кислота Льюиса - основание Льюиса, содержащих одну молекулу M2F3, аддуктов кислота Льюиса - основание Льюиса, содержащих две молекулы M2F3, и аддуктов кислота Льюиса - основание Льюиса, содержащих три молекулы M2F3.

В зависимости от способа получения аддуктов формул (VIIa), (VIIb) и (VIIc), особенно от мольного соотношения применяемых исходных веществ, можно влиять на среднее число молекул M2F3 в получаемых аддуктах кислота Льюиса - основание Льюиса.

Особенно предпочтительный растворимый фторирующий агент (F) выбран из группы, состоящей из CsF, NH4F, H2SiF6, (NH4)2SiF6, BF3-изофорондиамина, BF3-изопропиламина, BF3-этиламина и BF3-бензиламина.

Для покрытия магнитно-мягкого порошка диоксидом кремния (SiO2), кремнийсодержащий раствор предпочтительно содержит алкоксид кремния, который добавляют в кремнийсодержащий раствор в один или больше приемов. Подходящими алкоксидами кремния являются, например, тетраметилортосиликат (TMOS), тетраэтилортосиликат (TEOS), тетрапропилортосиликат и тетраизопропилортосиликат или их смеси. Такие алкоксиды кремния дают растворимую форму кремния без воды или гидрокси-групп. Таким образом, можно получить контролируемый гидролизованный кремниевый продукт. Предпочтителен TEOS в качестве алкоксида кремния. Также можно применять силаны с одной или тремя О-r группами, где r представляет собой описанный выше остаток, и две или одна Х1 группа(-ы) напрямую связаны с силаном, соответственно, где Х1 представляет собой остаток, такой как Н, метил, этил, С3-C18 или пропиламин, или еще более сложные примеры, такие как (3-глицидилоксипропил)триэтоксисилан, а также их смеси, которые можно дополнительно смешивать с любым из указанных выше алкоксидов кремния.

Магнитно-мягкий порошок предпочтительно смешивают с кремнийсодержащим раствором, и растворимый фторирующий агент добавляют после по меньшей мере частичной обработки магнитно-мягкого порошка кремнийсодержащим раствором. Например, растворимый фторирующий агент добавляют во время обработки кремнийсодержащим раствором и/или сразу после обработки кремнийсодержащим раствором. В данном случае, «сразу после обработки кремнийсодержащим раствором» относится к стадии, непосредственно следующей за последней стадией обработки кремнийсодержащим раствором. Последняя стадия обработки кремнийсодержащим раствором в типичном случае представляет собой или включает в себя дистилляцию и сушку магнитно-мягкого порошка, на который нанесено покрытие, что дает сухой магнитно-мягкий порошок, на который нанесено покрытие. На стадии сразу после обработки кремнийсодержащим раствором можно добавлять растворитель, включающий фторирующий агент, к магнитно-мягкому порошку, на который нанесено покрытие, получая магнитно-мягкий порошок, на который нанесено кремниевое покрытие, включающее одну из описанных выше фторсодержащих композиций.

В принципе, раствор может иметь в своей основе другие металлы и содержать соответствующие алкоксиды металлов, в целях нанесения на магнитно-мягкий порошок оксида металла. Например, раствор может иметь в своей основе титан, магний (Mg) или алюминий, для получения покрытия из оксида алюминия (Al2O3), оксида магния (MgO) или оксида титана (TiO2, TiO, Ti2O3). Кроме того, раствор может иметь в своей основе смесь металлов, таких как Si, Al, Mg или Ti, и содержать соответствующую смесь алкоксидов металлов, в целях получения смешанного покрытия. Предпочтительно разложение алкоксидов металлов осуществляют путем гидролиза. Для осуществления гидролиза, металлсодержащий раствор дополнительно содержит инертный суспендирующий агент, воду и, потенциально, катализатор.

Реакционную смесь, содержащую магнитно-мягкий порошок, металлсодержащий раствор и, необязательно, фторирующий агент, можно приготовить постадийно в один или больше приемов или постепенно. Предпочтительно реакционную смесь готовят постадийно. В данном контексте, «постадийно» означает добавление последнего компонента в реакционную смесь в один или больше приемов во время гидролиза, где постадийное добавление может также включать добавление с определенной скоростью на протяжении указанного периода времени. Компоненты можно также добавлять в один прием, сразу. Альтернативно, компоненты можно добавлять через неравные интервалы, по меньшей мере в два приема. «Постепенно» означает, что компоненты добавляют с определенной скоростью или через равные промежутки времени, например каждую минуту или секунду, во время гидролиза. Предпочтительно алкоксид металла и/или фторирующий агент добавляют постадийно.

На первой стадии процесса, магнитно-мягкий порошок можно смешивать с инертным суспендирующим агентом, таким как вода и/или органический растворитель. Подходящими органическими растворителями являются протонные растворители, предпочтительно одноатомные или двухатомные спирты, такие как метанол, этанол, изо-пропанол, гликоль, диэтиленгликоль или триэтиленгликоль, или апротонные растворители, предпочтительно кетоны, такие как ацетон, дикетон, простой эфир, например диэтиловый эфир, ди-н-бутиловый эфир, диметиловый эфир гликоля, диэтиленгликоля или триэтиленгликоля, или азотсодержащие растворители, такие как пиперидин, N-метилпирролидин или аминоэтанол. Предпочтительно органический растворитель смешивается с водой. Суспендирующий агент может представлять собой органический растворитель или органический растворитель, смешанный с водой. Предпочтительными органическими растворителями являются ацетон, изопропано