Осколочная боевая часть

Иллюстрации

Показать всеИзобретение относится к области военной техники и может быть использовано в конструкции различных средств поражения, в том числе в боевой части ракет, осколочно-фугасных авиационных бомб, артиллерийских снарядов и мин. Технический результат - повышение эффективности поражения цели за счет оптимизации фракционного состава поля осколков корпуса боеприпаса. Осколочная боевая часть боеприпаса состоит из разрывного заряда и осколочной оболочки. Эта оболочка выполнена спиральной навивкой – пружиной на тонкостенную профилированную металлическую подложку прутка. Предварительно на прутке нанесены узкие зоны локальной сдвиговой деформации. Шаг зон сдвиговой деформации пружины выполнен переменным в осевом направлении. По образующей на наружной поверхности навитого прутка выполнена система узких продольных сварных швов. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области военной техники и может быть использовано в конструкции различных средств поражения, в том числе в боевых частях (БЧ) ракет, осколочно-фугасных авиационных бомб (АБ), артиллерийских снарядов (АС) и мин.

При проектировании осколочно-фугасных БЧ одной из наиболее важных задач является обеспечение оптимального спектра поражающих элементов (ПЭ), в том числе фрагментации корпуса на осколки с оптимальным фракционным составом. Наиболее эффективным является использование в БЧ оболочек с готовыми поражающими элементами (ГПЭ). Однако использование ГПЭ не всегда позволяет обеспечить требуемую прочность корпуса (наиболее актуально для проникающих БЧ и АБ) и значительно увеличивает трудоемкость и стоимость изготовления корпусов. Для массовых боеприпасов (АС, мин, АБ) чаще используются корпуса с естественным дроблением или с полуготовыми ПЭ, формирование которых происходит в процессе разрушения корпуса по заранее выполненным ослаблениям. Известно, что корпуса боеприпасов (БП) по дуге окружности разрушаются достаточно устойчиво. При условии малого удлинения корпуса, большой степени его кривизны или разнотолщинности по длине происходит разрушение корпуса, в результате чего образуются компактные поражающие элементы, обеспечивающие оптимальный, с точки зрения эффективности, фракционный состав. Однако для большинства современных БП характерна высокая степень удлинения БЧ, а толщина корпуса практически постоянна по длине, что диктуется рядом условий, например, требованием обеспечения дальности и точности стрельбы для АС и ракет. За счет этого изменяется фракционный состав осколков в сторону увеличения количества осколков большой массы с высоким удлинением - так называемых «сабель».

В этом случае для оптимизации фракционного состава поражающих элементов БП используются различные методы принудительного разрушения корпуса. В настоящее время основными способами организации дробления корпуса на «мерные» осколки (обеспечения оптимального фракционного состава осколков) являются (патенты РФ: №2171964, F42B 12/24. публ. 10.08.2001 г.; №2196294, F42B 12/22, публ. 10.01.2003 г.; №2409803, F42B 12/22, публ. 20.01.2011 г.; №2627505, F42B 12/24; публ. 08.08.2017 г.):

- нанесение системы канавок (рифлей) на внутреннюю или наружную поверхность корпуса;

- введение сетки легирующих примесей в приповерхностные слои корпуса;

- формирование сетки зон повышенной или пониженной пластичности (местная закалка с использованием лазерных, электроннолучевых или плазменных методов воздействия);

- использование градиентных зарядов (последовательно расположенных слоев ВС с разной бризантностью).

- способы подсечки корпуса за счет расположения внутри каморы тонкостенных профилированных оболочек, примыкающих к ее поверхности и обеспечивающих формирование линейных кумулятивных «струй».

Однако применение известных способов не всегда возможно. Так, механическое резание корпуса для выполнения системы канавок трудоемко, значительно снижает прочность корпуса и приводит к достаточно большой потере массы «мерных» осколков, за счет образования мелких частиц из зоны, прилегающей к дну канавок. Величина потери общей массы «полезных» осколков может достигать 20…30%. Технология введения сетки легирующих примесей проработана только теоретически и в практике разработок не используется. Эффективность нанесения сетки зон с измененной за счет местного легирования пластичностью (прочностью), также экспериментально до сих пор не подтверждена.

Применение градиентных зарядов снижает общую энергетику боевого заряда, поскольку очевидно, что для этого необходимо в снаряжении использовать, наряду с мощными составами, более слабые (не менее чем на 20…30% меньшими скоростью детонации, плотностью и тротиловым эквивалентом взрыва). Кумулятивная подсечка за счет системы внутренних профилированных оболочек существенно снижает коэффициент использования внутреннего объема каморы и, как следствие, уменьшает эффективность фугасного действия, кроме того, исключает возможность применения прессовых зарядов, снижает стойкость заряда к действию перегрузок, что особенно важно для АС и мин.

Известные в настоящее время высокоэнергетичные алюмосодержащие пластизольные взрывчатые составы (ВС) обладают низкой механической прочностью и вязкостью, что приводит к существенным изменениям динамики разгона снаряда в стволе и, в итоге, ограничивает область возможного применения таких составов в АС. В частности, попытки использовать пластизольные составы для АС к современным нарезным гаубицам привели к повреждению ствола в результате нештатного сочетания кинематических параметров процесса выстрела. Использование прессовых ВС с высокой бризантностью возможно только в случае относительно простой формы каморы (практически цилиндрической) и, кроме того, приводит к образованию большого количества неэффективных мелких осколков (к потере полезной массы).

Пластизольные ВС, содержащие жидкий пластификатор, набухающий в нем полимер полиакрилового ряда, бризантное ВВ и порошкообразный горючий материал, а также термобарические ВС, содержащие жидкий изопропилнитрат, перхлорат аммония и алюминиевый порошок, отличаются от штатных плавких (типа смеси тротил-гексоген) или прессуемых (типа A-IX-I или A-IX-2) ВС высоким коэффициентом температурного расширения и низким коэффициентом объемного сжатия. Нагрев таких ВС в замкнутом объеме корпуса приводит к возникновению больших давлений со стороны ВС на корпус. Это может привести не только к заполнению воздушных выемок на поверхности разрывного заряда, но и к разрушению корпуса или срыву крышки заливочного отверстия. Поэтому применение для организации заданного дробления воздушных выемок на поверхности разрывных зарядов из пластизольных или термобарических ВС не дает положительного эффекта, даже в случае осколочно-фугасных БЧ ракет, испытывающих во время старта небольшие (десятки или сотни g) ускорения.

Отмеченный недостаток - сложность технологии и уникальность оборудования для формирования системы рифлей на внутренней поверхности осколочного корпуса с заданной геометрией - устранен в конструкциях, осколочная цилиндрическая оболочка которых образуется из протяженного пруткового, ленточного профиля, проволоки навивкой спирали с плотной аксиальной укладкой витков при ориентированном формировании поперечных рифлей для разлома под действием давления продуктов детонации ВВ при растяжении оболочки (патент DE - 3722023, МПК F42B 12/22, публ. 1989 г.; патент US-5095821, МПК: F42B 12/26, публ. 17.03.1992 г., патенты РФ: - №2238514, F42B 12/26; №2486442, F42B 12/26, публ. 15.03.2012 г.; №2486445, F42B 12/26, публ. 15.03.2012 г.; №2486448, F42B 12/26, публ. 15.03.2012 г.; №2486449, F42B 12/26; публ. 15.03.2012 г.; №2486450, F42B 12/26, публ. 15.03.2012 г.). За счет разделения оболочки по продольным виткам спирали и разлома по поперечным рифлям получаются осколки заданной формы и веса.

Известен корпус осколочного БП заданного дробления, содержащий как минимум две связанные между собой оболочки, внутренняя из которых выполнена в виде аксиальных сопряженных витков спирали из металлического прутка, снабженного поперечными рифлями, при этом толщина наружной сплошной оболочки составляет (0,45…0,60) толщины спирального прутка, а шаг рифлей на нем некратен диаметру осколочной оболочки (Патент РФ №2098743, МПК: F42B 12/22, 27.05.1996 г.).

Разрушение осколочной оболочки давлением продуктов детонации ВВ происходит по ослабленным рифлями сечениям металлического прутка посредством действия на грани по схеме хрупкого отрыва по плоскостям сдвига, исключая образование блоков из 2-3 осколков. Корпус дробится на заданные фрагменты с заданными весовыми и геометрическими параметрами.

Известен осколочный БП заданного дробления (Патент РФ №2486442, МПК: F42B 12/22, 05.03.2012 г.), который содержит, как минимум, корпус, на котором размещены гильза, головной взрыватель, капсюль-воспламенитель, пороховой заряд, причем внутри корпуса размещен заряд взрывчатого вещества, при этом корпус содержит, как минимум, три связанные между собой оболочки, причем внутренняя и наружная оболочка выполнены в виде аксиальных сопряженных витков спирали из металлического прутка, снабженного поперечными рифлями, при этом средняя оболочка выполнена сплошной.

Недостатками указанных технических решений являются:

- снижение средней плотности слоя полуготовых ПЭ, что приводит к увеличению размеров оболочки при заданной массе, что не всегда приемлемо (например, для АС уменьшение средней плотности снаряда приводит к снижению дальности выстрела);

- наличие рифлей приводит к потере металла осколков за счет откольных явлений при ударно-волновом нагружении;

- отсутствие межвитковой связи снижает общую прочность осколочной оболочки;

- технология резания или выдавливания рифлей на прутке характеризуется высоким уровнем трудоемкости, высокозатратна, малостабильна по конечным параметрам прутка при больших объемах изготовления из-за износа инструмента.

Известна конструкция многослойного корпуса БП со сплошной аэродинамической оболочкой, внутри которой размещена осколочная часть, представляющая собой цилиндр, образованный плотно уложенными витками пруткового материала, снабженными поперечными рифлениями и внутренней оболочкой (заявка DE №3722023, кл. F42B 13/18, 1989, прототип).

Плотность осколочного поля в них регулируется за счет металлических перемычек, упорядоченно размещенных между оболочками для локального изменения скорости детонационной волны на границах сред, разламывающей осколочную оболочку, или взаимно противоположного направления навивки спиралей в сопрягаемых слоях осколочных оболочек, соответственно.

Основными недостатками данного корпуса является то, что

- наличие рифлей приводит к потере металла осколков за счет откольных явлений при ударно-волновом нагружении,

- за счет отсутствия межвитковой связи снижается общая прочность осколочной оболочки, она определяется прочностью внешней и (или) внутренней тонкостенных оболочек,

- технология резания или выдавливания рифлей на прутке характеризуется высоким уровнем трудоемкости, высокозатратна, малостабильна по конечным параметрам прутка при больших объемах изготовления из-за износа инструмента.

Указанная конструкция корпуса БП по технической сущности, числу совпадающих признаков и достигаемому результату является наиболее близким аналогом и принята в качестве прототипа.

Задачей, на решение которой направлено предложенное изобретение, является повышение эффективности осколочного действия БП с корпусом заданного дробления и снижение трудоемкости и стоимости его изготовления.

Технический результат, на достижение которого направлено заявляемое изобретение заключается:

- в повышении эффективности поражения цели за счет оптимизации фракционного состава поля осколков корпуса БП;

- в снижении трудоемкости и стоимости изготовления корпуса;

- в обеспечении возможности использования широкого перечня ВС;

- в сужении номенклатуры компонентов и технологических оснасток, используемых при изготовлении БП.

Указанный технический результат достигается тем, что в предлагаемом изобретении осколочная оболочка корпуса БП выполнена спиральной навивкой калиброванного прутка с предварительно нанесенными на нем узкими зонами локальной сдвиговой деформации (осколочной пружины) с контролируемыми зазорами на тонкостенную профилированную металлическую подложку. Шаг нанесения зон сдвиговой деформации пружины выполнен постоянным или переменным, исходя из оптимизации фракционного состава ПЭ. Для обеспечения достаточной прочности пружины в осевом направлении по образующей на наружной поверхности пружины выполнена система узких продольных сварных швов. Для обеспечения гладкости внешней поверхности БЧ может быть использована закатка межвитковых зазоров с последующей механической обработкой в заданный профиль, либо шпаклевка с последующей окраской, или установлена внешняя оболочка. Для АС, проникающих БЧ и АБ, у которых требуется обеспечить высокую прочность корпуса, внешняя оболочка выполняется с толщиной, достаточной для формирования убойных осколков и достаточной для обеспечения прочности. В этом случае зазоры между витками выполняются шириной не менее 0,25 от толщины подложки и не менее 0,1 от толщины осколочной пружины - для эффективного формирования подрезки подложки и внешней оболочки. Корпус изготавливается последовательной навивкой осколочной пружины на подложку, выполнением продольных сварных швов и последующей распрессовкой подложки вместе с пружиной внутри внешней оболочки.

Отличительные признаки в устойчивой взаимосвязи всей совокупности существенных признаков позволяют:

- повысить эффективность БП за счет оптимизации фракционного состава поля осколков корпуса;

- обеспечить приемлемый уровень трудоемкости изготовления корпуса БП за счет использования известных технологических приемов;

- использовать для снаряжения БП взрывчатые составы широкой номенклатуры (как прессовые, так и литьевые).

По результатам анализа уровня техники не выявлено аналогов, имеющих совокупность признаков, сходных с заявляемым решением, следовательно, можно считать, что заявляемое техническое решение является новым и обладает достаточным изобретательским уровнем. Каждый из вышеуказанных существенных признаков необходим, а их совокупность является достаточной для достижения положительного эффекта, не присущего признакам в их разобщенности.

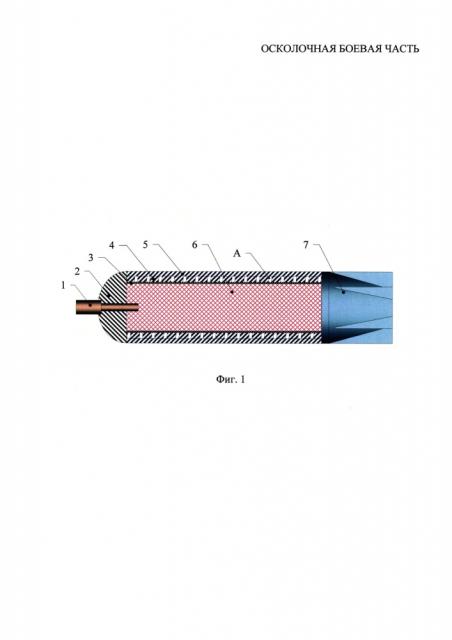

Сущность предлагаемого технического решения поясняется фиг. 1, фиг. 2, фиг. 3, где на фиг. 1 приведена схема АБ с осколочным корпусом, на фиг. 2. - схема осколочной пружины, на фиг. 3 - схема сдвига фрагментов поз. В прутка с нанесенными на нем узкими зонами сдвиговой деформации поз. Б.

Предлагаемая АБ содержит взрыватель 1, установленный в передний фланец 2 корпуса БЧ, к которому сваркой присоединена осколочная оболочка (на фиг. 1 приведен вариант с цилиндрическим профилем оболочки). Оболочка состоит из тонкостенной стальной подложки 3, навитой на нее осколочной пружиной 4 и внешней обечайки 5. К донной торцевой части оболочки присоединен стабилизатор 7. На осколочной пружине выполнены межвитковые зазоры А. Камора АБ заполнена литьевым ВС 6 (разрывной заряд - РЗ).

На фиг. 2 приведена схема осколочной пружины, составленной витками 8 профилированного прутка. Витки по внешней поверхности между собой соединены системой продольных сварных швов 9 для обеспечения осевой устойчивости осколочной пружины к действию перегрузок выстрела для АС, перегрузок внедрения - для проникающих БЧ, АС, АБ и технологической прочности - для всех типов БП, в которых может быть использовано данное техническое решение.

На фиг. 3 приведена схема сдвига фрагментов В прутка с нанесенными на нем узкими зонами сдвиговой деформации Б. Зоны сдвиговой деформации выполняются на обычном оборудовании, на так называемом рубочном станке с автоматической подачей прутка, у которого величина сдвига рубящего тела ограничена величиной Δсд=δп×hпр, где δп - предельное растяжение материала прутка, hпр - толщина прутка (наименьший размер поперечного сечения).

При срабатывании РЗ 6 формируется детонационная волна, продукты которой обеспечивают разрушение внутренней подложки 3 в зонах межвитковых зазоров А. Одновременно, по этим зазорам, действием высокоскоростных продуктов детонации и фрагментов подложки обеспечивается подсечка внешней обечайки 5. В процессе разгона системы «подложка-пружина-обечайка» за счет растягивающего напряжения по зонам сдвиговой деформации Б происходит разрушение витков осколочной пружины на мерные осколки, по которым разрушается подложка и обечайка, образуя три весовые фракции осколков, соответственно: легкой фракции - от подложки (работающие по живой силе), тяжелой, основной фракции - от осколочной пружины (работающие по всем видам целей) и средней фракции - от оболочки (работающие по легкоуязвимой технике и живой силе в бронежилетах). Наличие трех фракций обеспечивает оптимальные условия обеспечения эффективности поражения широкой номенклатуры целей: все три фракции работают по цели с наибольшим количеством «легких» объектов, две фракции работают по объектам «средней тяжести», основная фракция обеспечивает поражение «тяжелых» объектов, количество которых в групповой цели наименьшее.

Использование предлагаемого технического решения позволяет обеспечить стабильное формирование осколков от корпуса и, соответственно, повысить эффективность поражения широкой номенклатуры целей. Кроме того, относительно простая технология изготовления осколочной пружины позволяет минимизировать трудозатраты на изготовление корпуса и, соответственно, стоимость финишного изделия.

Положительные результаты макетных испытаний, проведенных в 2016…2017 годах, подтвердили работоспособность и надежность действия предложенной конструкции, в частности, увеличение количества эффективных осколков по сравнению с корпусами естественного дробления.

1. Осколочная боевая часть, состоящая из разрывного заряда и осколочной оболочки, выполненной спиральной навивкой на тонкостенную профилированную металлическую подложку прутка, отличающаяся тем, что на прутке предварительно нанесены узкие зоны локальной сдвиговой деформации, шаг зон сдвиговой деформации пружины выполнен переменным в осевом направлении, по образующей на наружной поверхности навитого прутка выполнена система узких продольных сварных швов.

2. Осколочная боевая часть по п. 1, отличающаяся тем, что по межвитковым зазорам выполнена закатка с последующей механической обработкой в заданный профиль.

3. Осколочная боевая часть по п. 1, отличающаяся тем, что снаружи навитого прутка установлена внешняя оболочка с толщиной, достаточной для формирования убойных осколков и обеспечения прочности, зазоры между витками выполнены шириной не менее 0,25 от толщины подложки и не менее 0,1 от толщины прутка.

4. Осколочная боевая часть по пп. 1, 3, отличающаяся тем, что выполнена распрессовка подложки вместе с навитым прутком внутри внешней оболочки.