Способ измельчения и сепарации материалов

Иллюстрации

Показать всеИзобретение относится к средствам самоизмельчения и сепарации различных твердых материалов. Способ включает загрузку измельчаемого материала в центр рабочей камеры между двумя вогнутыми аэродинамическими колесами, его измельчение, сепарацию и выгрузку готового материала. При этом в одном устройстве создают три области для непрерывного измельчения и сепарации исходного материала. Первую область образуют динамическим импеллером нагнетания, который нагнетает воздушные потоки и исходный материал, раскручивает и одновременно соударяет потоки воздуха и исходного материала друг с другом и с усилием бросает на противоположную сторону. Вторую область высоких окружных скоростей образуют в центре рабочей камеры, где происходит интенсивное столкновение, соударение, истирание и активация измельчаемого материала, брошенного с усилием динамическим импеллером нагнетания. Третью область воздушной кольцевой оболочки с повышенным давлением создают между двумя аэродинамическими колесами на их периферии в регулируемом кольцевом зазоре для выхода готового продукта при помощи элементов для создания сжатого воздуха. Способ обеспечивает снижение удельного расхода энергии. 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к средствам самоизмельчения и сепарации различных твердых материалов и может найти применение во многих отраслях промышленности.

Уровень техники

Известно устройство для измельчения сыпучих материалов содержащее два помольных конусообразных диска, установленных с возможностью встречного вращения, установленных на одном неподвижном валу с образованием между их рабочими поверхностями зоны помола, имеющей со стороны одного помольного конусообразного диска канал по оси опорного вала, для подачи материала и воздуха в зону измельчения и кольцевой корпус, ограничивающий приемную полость для измельченного продукта кольцевой щели для выпуска готового продукта (см. [1] патент РФ №2397021, МПК В02С 13/22, опубл. 20.08.2010).

Недостатком данного устройства является абразивное воздействие измельчаемого материала на элементы конструкции устройства, а также недостаточная эффективность, в связи невозможностью контролировать ширину калибровочной щели ввиду температурного расширения деталей, отсутствием получения контролируемой тонины по крупности частиц при выходе из зоны измельчения.

Наиболее близким аналогом предлагаемого изобретения является способ измельчения сыпучих материалов, реализуемый в устройстве для измельчения сыпучих материалов (см. [2] патент РФ №2457033, МПК В02С 7/12, опубл. 27.07.2012), который включает подачу материала между двумя помольными дисками встречного вращения, с образованием между их рабочими поверхностями зоны помола, где происходит измельчение исходного материала с последующей выгрузкой через кольцевые щели.

К недостаткам прототипа относятся: невозможность контролирования ширины калибровочной щели, (в виду температурного расширения, торцевого биения, дисбалансов, абразивного износа, который всегда присутствует независимо от размеров частиц) и соответственно нет гарантированной фракции помола, необходимость подвода сжатого воздуха.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является совмещение (объединение) непрерывных процессов измельчения и сепарации при отсутствии мелющих тел, за счет столкновения и соударения частиц между собой и при ударно-отражающем воздействии элементов рабочей камеры, измельчение с одновременной сепарацией в одном устройстве с целью получения помолотого готового продукта с верхним контролируемым пределом размеров частиц необходимой тонины.

Технический результат предлагаемого изобретения заключается в снижении удельного расхода энергии, исключение отдельного устройства для сепарирования, исключение дополнительных приводных механизмов для подачи сырья в камеру измельчения, снижение металлоемкости, получении готового продукта с заданной крупностью частиц, исключение мелющих тел.

Указанный технический результат обеспечивается за счет заявляемого способа измельчения и сепарации материалов, включающего загрузку измельчаемого материала в центр рабочей камеры между двумя вогнутыми аэродинамическими колесами, его измельчение, сепарацию и выгрузку готового материала, при этом в одном устройстве создают три области для непрерывного измельчения и сепарации исходного материала; первую область образуют динамическим импеллером нагнетания, который нагнетает воздушные потоки и исходный материал, раскручивает и одновременно соударяет потоки воздуха и исходного материала друг с другом, и с усилием бросает на противоположную сторону; вторую область высоких окружных скоростей образуют в центре рабочей камеры, где происходит интенсивное столкновение, соударение, истирание и активация измельчаемого материала, брошенного с усилием динамическим импеллером нагнетания; третью область воздушной кольцевой оболочки с повышенным давлением создают между двумя аэродинамическими колесами на их периферии в регулируемом кольцевом зазоре для выхода готового продукта, при помощи элементов для создания сжатого воздуха.

Краткое описание чертежей

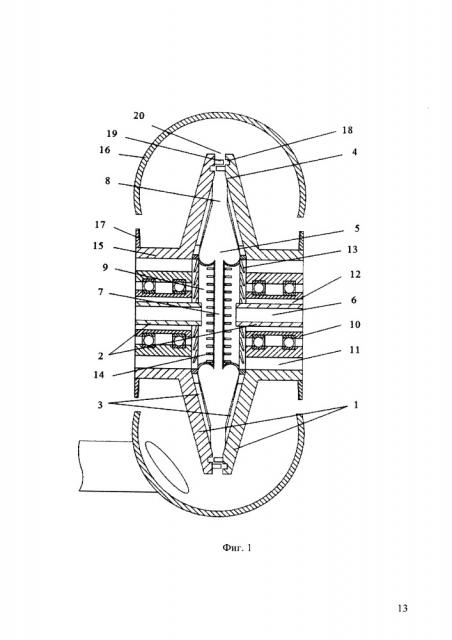

Фиг. 1 - общий вид устройства.

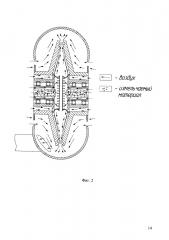

Фиг. 2 - общий вид устройства с направлением движения воздушных потоков.

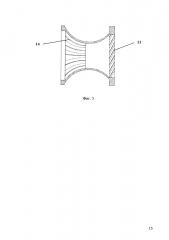

Фиг. 3 - динамический импеллер нагнетания (ДИН)

На фигурах цифрами обозначены следующие позиции:

1 - аэродинамические колеса; 2 - ось; 3 - радиальные ребра; 4 - край колес; 5 - зона низкого давления; 6 - отверстие в оси; 7 - центральная область рабочей камеры; 8 - периферия рабочей камеры; 9 - динамический импеллер нагнетания; 10 - гильза подшипника; 11 - сквозные каналы для прохода воздуха; 12 - сквозные каналы в неподвижной конструкции оси; 13 - нагнетательные лопатки ДИН; 14 - ускорительные лопатки ДИН; 15 - ступица колес; 16 - внутренняя поверхность кожуха; 17 - вентиляторные лопатки; 18 - кольцевые канавки на периферии внутренней стороне колес; 19 - элемент для создания сжатого воздуха на периферии внутренней стороне колес (лопатки); 20 - зона воздушной кольцевой оболочкой с повышенным давлением.

Осуществление изобретения

В заявленном способе совмещены в одном устройстве (в одном узле) непрерывные процессы измельчения и сепарации, при этом в одном узле работают три области измельчения и сепарации исходного материала: область (А) динамического импеллера нагнетания (ДИН) в центре рабочей камеры, который нагнетает воздушные потоки и исходный материал, раскручивает и одновременно соударяет потоки воздуха и исходного материала друг с другом, и с усилием бросает на противоположную сторону; область (В) высоких окружных скоростей, где происходит интенсивное столкновение и соударение исходного материала, а также истирание и активация измельчаемого материала; и область (С) кольцевой оболочки с повышенным давлением (далее зона ХАЛИСА), при этом зона Халиса образованна на периферии рабочей камеры в кольцевом зазоре для выхода готового продукта, где расположены элементы для создания сжатого воздуха, которые образуют воздушную кольцевую оболочку повышенного давления, тем самым обеспечивая эффективную сепарацию.

Процесс измельчения и сепарации исходного материала происходит в устройстве, состоящим из двух помольных вогнутых аэродинамических колес (1), установленных соосно на, по меньшей мере, одной неподвижной полой оси (2) с отверстиями для подачи исходного материала (6), сообщающимися с рабочей камерой. Аэродинамические колеса могут быть выполнены в виде дисков или барабанов. Между колесами (1) образованна зона самоизмельчения (или рабочая камера). В неподвижной оси (2) выполнены отверстия (6) для подачи исходного материала в центральную область рабочей камеры (7). Для прохода воздуха в рабочую камеру предусмотрены сквозные каналы (11) и (12). Аэродинамические колеса (1) установлены на гильзах подшипников (10) при помощи ступицы (15). Один из аэродинамических колес выполнен с возможностью вращения относительного другого неподвижного аэродинамического колеса, или аэродинамические колеса выполнены с возможностью встречного вращения (выбор варианта вращения колес может зависеть от поставленных целей и задач). В центральной части вращающегося аэродинамического колеса (1) (по первому и второму варианту) расположен динамический импеллер нагнетания (ДИН) (9), выполненный в виде сопла Лаваля ускоряющий исходное сырье в направлении центральной области рабочей камеры (7), с внутренними элементами в виде нагнетательных (13) и ускорительных (14) лопаток. Нагнетательные лопатки (13) расположены под углом со стороны крепления аэродинамического колеса (1) к ступице (15), для сжатия и осевой подачи воздуха, а ускорительные лопатки (14) расположены под углом со стороны, обращенной в центр рабочей камеры (7), для захвата частиц материала, поступающего из отверстия (6) в оси (2), с их последующим броском в центр рабочей камеры. Воздух, поступающий через динамический импеллер нагнетания, проходит через вентилируемые сквозные каналы (11) и (12) неподвижной конструкции оси и ступиц аэродинамических колес. Аэродинамические колеса (1) содержат элементы в виде радиальных ребер (3) с изгибом. На периферии (8) и/или за периметром рабочей камеры образована зона (20) воздушной кольцевой оболочки с повышенным давлением. Между встречно вращающими аэродинамическими колесами (1) на их периферии выполнен регулируемый кольцевой зазор, заполненный воздушной кольцевой оболочкой с повышенным давлением, создаваемым элементами (19) для сжатого воздуха. Элементы (19) для создания сжатого воздуха выполнены в виде лопаток, расположенных по окружности на периферии каждого аэродинамического колеса (1) в один ряд или более и находящиеся напротив одной или более кольцевой канавки (18) противоположного аэродинамического колеса (1), с возможностью погружения в кольцевую канавку (18). Элементы (19) для создания сжатого воздуха и кольцевые канавки (18), каждого аэродинамического колеса (1), могут располагаться на разных окружностях. Элементы (19) для создания сжатого воздуха выполнены с возможностью изменения угла наклона, угла входа и выхода, а также радиального удаления относительно центра рабочей камеры и регулирования по глубине посадки в кольцевую канавку (18), для регулирования выпускного кольцевого зазора.

Поэтапный процесс измельчения и сепарации происходит в одном устройстве.

Исходный материал подается в устройство измельчения через полости (6), в по меньшей мере, одной неподвижной оси (2). На неподвижных осях установлены подшипниковые узлы образующую ступицы (15) с закрепленными на них рабочими колесами (1) (в виде дисков или барабанов с углублениями), с обращенными друг к другу рабочими поверхностями с радиальными ребрами. Между рабочими поверхностями образованна рабочая камера, по периферии которой имеется кольцевой зазор, с возможностью регулирования. Внутри рабочей камеры имеются динамические импеллеры нагнетания, выполненные в виде сопла Лаваля с внутренними элементами в виде нагнетательных и ускорительных лопаток, ускоряющие воздушные потоки с исходным сырьем в направлении рабочей камеры. Внутри ДИН имеются элементы в виде лопаток: со стороны крепления к аэродинамическому диску имеются элементы в виде лопаток для нагнетания воздуха во внутрь рабочей камеры с забором воздуха из вентиляционных каналов между ступицей и гильзой подшипника и из каналов, расположенных в стенках неподвижной конструкции оси, и ускоряющих элементов в виде лопаток (ребер) с регулируемым углом наклона, углом входа и выхода, направленных на сцепление, раскручивание и выбрасывание с усилием частиц исходного сырья на противоположную сторону встречно вращающемуся ДИН. Таким образом, благодаря вращению ДИН и радиальных ребер аэродинамических колес, поток исходного материала вместе с воздухом засасывается внутрь рабочей камеры, где подвергается столкновению с воздушно-сырьевым потоком противоположной стороны - происходит первичное (начальное) измельчение с равномерным распределением исходного твердого материала в виде кусков и турбулентное рассеивание воздушных потоков и частиц исходного твердого материала по объему рабочей камеры. Потоки воздуха и исходного сырья внутри рабочей камеры находятся во вращательном движении, создаваемом ДИН и радиальными ребрами аэродинамических колес. Воздух под действием центробежной силы направляется к краям аэродинамических колес. Как следствие, в центре рабочей камеры образуется зона низкого давления, что приводит к всасыванию воздуха с исходным сырьем извне через отверстия неподвижной конструкции оси в рабочую камеру. В центральной области рабочей камеры поток воздуха вместе с частицами исходного твердого материала изменяет направление своего движения с осевого на радиальное, устремляясь на периферию рабочей камеры. Происходит разгон кусков и частиц исходного твердого материала навстречу друг другу, реализуются все процессы измельчения исходного сырья: соударения и трения частиц между собой и с элементами рабочей камеры. Это приводит к активации помалываемых твердых материалов, к особому энергетическому состоянию получаемого продукта с повышенной реакционной способностью. В процессе активации происходит дезинтеграция (разрушение) материала: распад на составные структурные зерна, последующий распад кристаллической решетки измельчаемого материала с разрывом межмолекулярных связей, что достигается методом разгона частиц на высоких скоростях, лобовым соударением, а также столкновение кусков и частиц твердого материала между собой после отражения от стенок и радиальных ребер аэродинамических колес. На каждом из аэродинамических колес на разных окружностях на периферии с внутренней стороны выполнены одна или более кольцевые канавки, а также имеются элементы в виде лопаток, расположенные на одной или более окружности, и находящиеся напротив кольцевых канавок противоположного аэродинамического колеса, с возможностью погружения в кольцевые канавки. Указанные элементы в виде лопаток выполнены с возможностью регулирования по углу наклона, угла входа и выхода и радиального удаления относительно центра рабочей камеры и регулирования по глубине посадки. Элементы для создания сжатого воздуха могут быть выполнены в виде съемных кольцевых секций и установлены на аэродинамических колесах по разным окружностям, а также могут быть выполнены зацело с аэродинамическими колесами. Поток воздуха и частиц исходного твердого материала встречается с кольцевой оболочкой из сжатого воздуха создаваемой нагнетающими элементами воздуха в виде лопаток, движущимися по разным окружностям и работающими на сжатие воздуха.

Таким образом, в области периферии рабочей камеры в кольцевом зазоре для выхода измельченного продукта создается кольцевая оболочка с повышенным давлением (далее зона ХАЛИСА). Зона ХАЛИСА это специально созданная воздушная оболочка кольцевой формы в области края в зазоре между аэродинамическими колесами (рабочей камеры). В этой зоне из-за движения элементов в виде лопаток навстречу друг другу с высокими окружными скоростями образуется повышенное давление. Давление и температура воздуха в зоне ХАЛИСА регулируются скоростью встречного вращения рабочих аэродинамических колес имеющих кольцевой зазор между собой с использованием данного решения или конфигурацией расположенных на них элементов в виде лопаток. Повышенное давление ведет к увеличению сил вязкого трения и как следствие увеличению сил аэродинамического сопротивления, направленных против движущихся элементов в виде лопаток, что приводит к аэродинамическому нагреву окружающего пространства, тем самым достигается требуемая рабочая температура для измельчения и последующей транспортировки измельченного продукта. Легкие частицы измельченного продукта, поступающие в зону ХАЛИСА, принимают направленное движение потока воздуха, тяжелые частицы не могут увлечься в зону ХАЛИСА ввиду своей массы и продолжают движение внутри рабочей камеры до более глубокого измельчения. В результате измельчения с одновременной сепарацией образуются частицы с заданной тониной с верхним пределом размеров частиц, за счет чего происходит более глубокая активация готового продукта и при необходимости интенсивная гомогенизация многокомпонентных смесей. Задаваемая тонина измельчения с верхним контролируемым пределом размеров частиц, может регулироваться скоростью встречного вращения рабочих аэродинамических колес, выполненных в виде аэродинамических дисков или барабанов, или конфигурацией расположенных на них элементов для создания сжатого воздуха, выполненных в виде лопаток.

Снаружи на каждой ступице аэродинамического колеса в торцевой области, между внешними поверхностями рабочих аэродинамических колес и внутренними поверхностями кожуха имеются элементы в виде вентиляторных лопаток (17), (или устройство с подачей сжатого воздуха вокруг ступицы аэродинамического колеса с креплением на кожухе), которые работают на сжатие воздуха, направляя воздушные потоки вдоль наружных поверхностей аэродинамических колес, и создают избыточное давление под кожухом устройства с целью транспортировки измельченного продукта из области кожуха в приемную емкость для готового продукта.

Помимо вышеуказанных процессов, ДИН, благодаря направленному движению воздушных потоков, снимает избыточное тепло с деталей устройства (и направляет его в зону помола для поддержания необходимого температурного режима среды самоизмельчения) и защищает подшипниковые узлы от проникновения пыли. В зависимости от требований безопасности к технологическому процессу помола того или иного материала, в рабочую камеру, помимо воздуха, могут подаваться разного рода инертные газы и/или смеси газов (например, аргон, азот и прочие) либо аэрозоли для предотвращения и/или снижения уровня взрывопожароопасности. В зависимости от требований технологического процесса помола того или иного материала, в рабочую камеру, помимо воздуха, могут подаваться разного рода активирующие газы (диоксид углерода)/аэрозоли, которые способствуют ускорению процесса измельчения (разрушения кристаллической решетки с разрывом межмолекулярных связей) и/или активации поверхности измельчаемого материала.

Заявленный технический результат достигается в одном устройстве, где происходит измельчение и сепарация исходного материала на высоких окружных скоростях, интенсивное соударение, истирание и активация измельчаемого материала, а также за счет зоны ХАЛИСА, где элементы в виде лопаток создают кольцевую оболочку с повышенным давлением. За счет выполнения в одном устройстве заявляемых областей происходит снижение удельного расхода энергии, исключение отдельного устройства для сепарирования, исключение дополнительных приводных механизмов для подачи сырья в камеру измельчения, снижение металлоемкости, получение готового продукта с заданной крупностью частиц, исключение мелющих тел.

Способ измельчения и сепарации материалов, включающий загрузку измельчаемого материала в центр рабочей камеры между двумя вогнутыми аэродинамическими колесами, его измельчение, сепарацию и выгрузку готового материала, при этом в одном устройстве создают три области для непрерывного измельчения и сепарации исходного материала,

первую область образуют динамическим импеллером нагнетания, который нагнетает воздушные потоки и исходный материал, раскручивает и одновременно соударяет потоки воздуха и исходного материала друг с другом и с усилием бросает на противоположную сторону;

вторую область высоких окружных скоростей образуют в центре рабочей камеры, где происходит интенсивное столкновение, соударение, истирание и активация измельчаемого материала, брошенного с усилием динамическим импеллером нагнетания;

третью область воздушной кольцевой оболочки с повышенным давлением создают между двумя аэродинамическими колесами на их периферии в регулируемом кольцевом зазоре для выхода готового продукта при помощи элементов для создания сжатого воздуха.