Устройство измельчения твердых материалов

Иллюстрации

Показать всеИзобретение относится к средствам самоизмельчения и сепарации различных твердых материалов. Устройство сепарации сыпучих материалов содержит два помольных вогнутых аэродинамических колеса, установленных соосно на неподвижной полой оси с отверстием для подачи исходного материала. Одно из аэродинамических колес установлено с возможностью вращения относительного другого неподвижного аэродинамического колеса. На вращающемся аэродинамическом колесе в центральной части внутри рабочей камеры расположен динамический импеллер нагнетания, выполненный в виде сопла Лаваля с внутренними элементами в виде нагнетательных и ускорительных лопаток. Изобретение позволяет защитить подшипниковые узлы от запыленности и повысить производительность. 4 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к средствам самоизмельчения различных твердых материалов и может найти применение во многих отраслях промышленности.

Уровень техники

Известно устройство для измельчения сыпучих материалов, содержащее два помольных конусообразных диска, установленных с возможностью встречного вращения, установленных на одном неподвижном валу с образованием между их рабочими поверхностями зоны помола, имеющей со стороны одного помольного конусообразного диска канал по оси опорного вала, для подачи материала и воздуха в зону измельчения и кольцевой корпус, ограничивающий приемную полость для измельченного продукта кольцевой щели для выпуска готового продукта (см. [1] патент РФ №2397021, МПК В02С 13/22, опубл. 20.08.2010).

Недостатком данного устройства является абразивное воздействие измельчаемого материала на элементы конструкции устройства, а также недостаточная эффективность, в связи с невозможностью контролировать ширину калибровочной щели ввиду температурного расширения деталей, отсутствием получения контролируемой тонины по крупности частиц при выходе из зоны измельчения.

Наиболее близким аналогом предлагаемого изобретения является устройство для измельчения сыпучих материалов (см. [2] патент РФ №2457033, МПК В02С 7/12, опубл. 27.07.2012), включающее два помольных диска встречного вращения, установленных на одном неподвижном валу с образованием между их рабочими поверхностями зоны помола и кольцевой щели для выпуска готового продукта, при этом рабочая поверхность каждого помольного диска выполнена с углублениями, разделенными радиальными перегородками, внешние поверхности которых лежат на конической геометрической поверхности.

К недостаткам прототипа относятся: невозможность контролирования ширины калибровочной щели (ввиду температурного расширения, торцевого биения, дисбалансов, абразивного износа, который всегда присутствует независимо от размеров частиц), и, соответственно, нет гарантированной фракции помола, необходимость подвода сжатого воздуха.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является самоподача исходного материала и отсутствие дополнительных приводных механизмов для подачи сырья внутрь рабочей камеры, ускорение исходного материала при подаче, контроль температуры в узле ступицы, равномерное распределение исходного материала и турбулентное рассеивание воздушных потоков и частиц исходного материала изменяя направление своего движения с осевого на радиальное в пространстве рабочей камеры, а также защита от попадания пыли в подшипниковые узлы.

Технический результат предлагаемого изобретения заключается в защите подшипникового узла от запыленности; исключении транспортирующих устройств и приводных механизмов для подачи сырья внутрь рабочей камеры; получении многоцелевого устройства в одном узле; повышении производительности; снижении энергопотребления.

Указанный технический результат обеспечивается за счет того, что устройство сепарации сыпучих материалов содержит два помольных вогнутых аэродинамических колеса, установленных соосно на по меньшей мере одной неподвижной полой оси с отверстием для подачи исходного материала, сообщающимся с рабочей камерой; одно из аэродинамических колес выполнено с возможностью вращения относительно другого неподвижного аэродинамического колеса и регулирования зазора между собой, с образованием рабочей полости камеры измельчения между рабочими поверхностями колес, расположенных внутри кожуха с отверстием для выхода готового продукта, при этом на вращающемся аэродинамическом колесе в центральной части внутри рабочей камеры расположен динамический импеллер нагнетания, выполненный в виде сопла Лаваля, ускоряющий воздушные потоки с исходным сырьем в направлении рабочей камеры, с внутренними элементами в виде нагнетательных и ускорительных лопаток.

Вторым вариантом выполнения заявленного устройства является выполнение аэродинамических колес с возможностью встречного вращения и регулирования зазора между собой, при этом динамический импеллер нагнетания расположен на каждом аэродинамическом колесе в центральной части внутри рабочей камеры. Динамический импеллер нагнетания выполнен аналогично первому варианту.

Нагнетательные лопатки расположены под углом со стороны крепления аэродинамического колеса к ступице, для сжатия и осевой подачи воздуха, а ускорительные лопатки расположены под углом со стороны, обращенной в центр рабочей камеры, для захвата частиц материала, поступающего из полой конструкции оси, с их последующим броском в центр рабочей камеры. Воздух, поступающий через динамический импеллер нагнетания, проходит через вентилируемые сквозные каналы неподвижной конструкции оси и ступиц аэродинамических колес. Аэродинамические колеса содержат элементы в виде радиальных ребер с изгибом. Аэродинамические колеса выполнены в виде дисков или барабанов.

Краткое описание чертежей

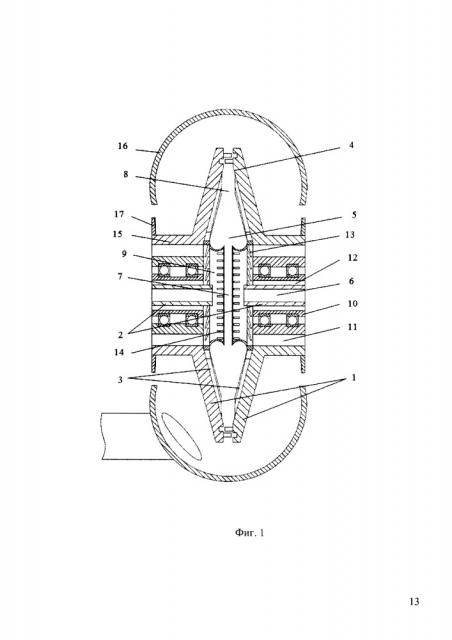

Фиг. 1 - общий вид устройства.

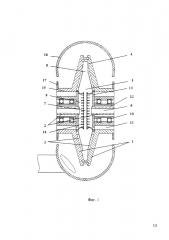

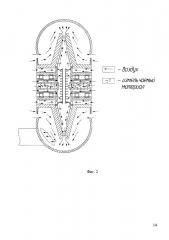

Фиг. 2 - общий вид устройства с направлением движения воздушных потоков.

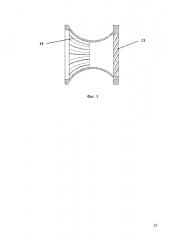

Фиг. 3 - динамический импеллер нагнетания (ДИН).

На фигурах цифрами обозначены следующие позиции:

1 - аэродинамические колеса; 2 - ось; 3 - радиальные ребра; 4 - край колес; 5 - зона низкого давления; 6 - отверстие в оси; 7 - центральная область рабочей камеры; 8 - периферия рабочей камеры; 9 - динамический импеллер нагнетания; 10 - гильза подшипника; 11 - сквозные каналы для прохода воздуха; 12 - сквозные каналы в неподвижной конструкции оси; 13 - нагнетательные лопатки ДИН; 14 - ускорительные лопатки ДИН; 15 - ступица дисков; 16 - внутренняя поверхность кожуха; 17 - вентиляторные лопатки.

Осуществление изобретения

Заявленное устройство для измельчения твердых материалов состоит из двух помольных вогнутых аэродинамических колес (1), установленных соосно на по меньшей мере одной неподвижной полой оси (2) с отверстиями для подачи исходного материала (6), сообщающимися с рабочей камерой. Аэродинамические колеса могут быть выполнены в виде дисков или барабанов. Между колесами (1) образована зона самоизмельчения (или рабочая камера). В неподвижной оси (2) выполнены отверстия (6) для подачи исходного материала в центральную область рабочей камеры (7). Для прохода воздуха в рабочую камеру предусмотрены сквозные каналы (11) и (12). Аэродинамические колеса (1) установлены на гильзах подшипников (10) при помощи ступицы (15). По первому варианту осуществления изобретения один из аэродинамических колес выполнен с возможностью вращения относительно другого неподвижного аэродинамического колеса, а по второму варианту - аэродинамические колеса выполнены с возможностью встречного вращения. В центральной части вращающегося аэродинамического колеса (1) (по первому и второму вариантам) расположен динамический импеллер нагнетания (ДИН) (9), выполненный в виде сопла Лаваля, ускоряющий исходное сырье в направлении центральной области рабочей камеры (7), с внутренними элементами в виде нагнетательных (13) и ускорительных (14) лопаток. Нагнетательные лопатки (13) расположены под углом со стороны крепления аэродинамического колеса (1) к ступице (15), для сжатия и осевой подачи воздуха, а ускорительные лопатки (14) расположены под углом со стороны, обращенной в центр рабочей камеры (7), для захвата частиц материала, поступающего из отверстия (6) в оси (2), с их последующим броском в центр рабочей камеры. Воздух, поступающий через динамический импеллер нагнетания, проходит через вентилируемые сквозные каналы (11) и (12) неподвижной конструкции оси и ступиц аэродинамических колес. Аэродинамические колеса (1) содержат элементы в виде радиальных ребер (3) с изгибом. Аэродинамические колеса выполнены в виде дисков или барабанов.

В одном узле ДИН интегрированы процессы тяги воздушных потоков, через вентиляционные каналы (11) и (12) в стенках полой оси и ступице аэродинамических дисков, извне в узел ДИН, объединяя эти воздушные потоки лопатками и направляя их в осевом направлении к ускорителю. В зависимости от требований безопасности к технологическому процессу помола того или иного материала, в рабочую камеру, помимо воздуха, могут подаваться разного рода инертные газы и/или смеси газов (например, аргон, азот и прочие) либо аэрозоли для предотвращения и/или снижения уровня взрыво-пожароопасности. В зависимости от требований технологического процесса помола того или иного материала, в рабочую камеру, помимо воздуха, могут подаваться разного рода активирующие газы (диоксид углерода)/аэрозоли, которые способствуют ускорению процесса измельчения (разрушения кристаллической решетки с разрывом межмолекулярных связей) и/или активации поверхности измельчаемого материала

Ускорительные лопатки - это лопатки, для зацепления кусков исходного сырья. Ускорительные лопатки захватывают исходный материал, раскручивают и швыряют в сторону противоположного встречно вращающегося динамического импеллера нагнетания, расположенного на противоположном аэродинамическом колесе, тем самым сталкивая и соударяя исходный материал на высоких скоростях. При этом ускорители обоих аэродинамических дисков равномерно распределяют выбрасываемый материал по рабочей камере измельчителя. Если вращается одно аэродинамическое колесо, то установленный на нем ДИН раскручивает и швыряет исходный материал в сторону противоположного неподвижного аэродинамического колеса, ударяя исходный материал о его поверхность.

Процесс измельчения происходит в рабочей камере, образованной между двумя аэродинамическими колесами с возможностью встречного вращения, расположенными соосно, на периферии имеющими зазор между собой и содержащими элементы в виде радиальных ребер.

Исходное сырье подается через полости в неподвижной конструкции оси. Лопатки ускорителя частиц (ЛУЧ) (они же ускорительные лопатки ДИН) ускоряют движение исходного сырья в рабочую камеру, таким образом, происходит соударение и первичное разрушение исходного сырья, равномерное распределение частиц сырья по рабочей камере. Воздушные потоки, поступающие через вентиляционные каналы между ступицами аэродинамических колес и гильз подшипника и в неподвижной конструкции оси, объединяются внутри ДИН, ускоряются лопатками нагнетания воздуха (ЛНВ) (они же нагнетательные лопатки ДИН) и далее подаются на ЛУЧ, которые сцепляют куски исходного сырья, раскручивают и с усилием выбрасывают воздушно-сырьевую смесь на противоположную сторону рабочей камеры. Таким образом, встречно вращающиеся ДИН сталкивают исходное сырье на высоких скоростях, соударяют и равномерно распределяют куски исходного сырья по объему рабочей камеры. Помимо вышеуказанных процессов, ДИН благодаря направленному движению воздушных потоков снимает избыточное тепло с деталей устройства (и направляет его в зону помола для поддержания необходимого температурного режима среды самоизмельчения) и защищает подшипниковые узлы от проникновения пыли.

ДИН, выполненный в виде сопла Лаваля, состоит из установленных на кольце лопаток, которые имеют возможность радиально удаляться в направлении края рабочей камеры, изменять угол наклона к плоскости, перпендикулярной движению исходного материала и всасываемого воздуха (угол атаки). Лопатки представляют собой элементы нагнетания, благодаря которым куски исходного материала, засасываясь с наружных торцов неподвижной конструкции оси, изменяют свое направление с осевого на радиальное.

При создании разрушительной среды для твердых материалов, за счет разгона кусков исходного твердого материала навстречу друг другу, реализуются все процессы измельчения исходного сырья, соударения и трения частиц между собой и с элементами рабочей камеры. Это приводит к активации промалываемых твердых материалов, к особому энергетическому состоянию готового продукта с повышенной реакционной способностью. В процессе активации происходит дезинтеграция (разрушение) материала, распад на составные структурные зерна, последующий распад кристаллической решетки измельчаемого материала с разрывом межмолекулярных связей, что достигается методом разгона частиц на высоких скоростях, лобовым соударением, а также столкновением кусков и частиц твердого материала между собой после отражения от стенок и радиальных ребер аэродинамических колес. Основным измельчением является именно столкновение частиц между собой за счет их движения вместе с потоком воздуха вдоль дисков от центра рабочей камеры на периферию.

ДИН - это устройство, которое выполняет функции подачи сырья через полую ось, засасывая во внутрь в камеру измельчения, ускорения к соударению друг о друга или о конструкцию камеры измельчения, что приводит к разрушению кусков исходного сырья на стадии поступления в рабочую камеру и разбрасывает равномерно распределяя сырье к дальнейшему измельчению по всей рабочей камере. В нашем случае ДИН является ускорителем подачи исходного сырья в зону измельчения без дополнительных механизмов устройства транспортировки в виде шнека или конвейера и т.д. Таким образом, решаются поставленные задачи, а именно: №1 обеспечение необходимым воздушным объемом для обеспечения работы устройства; №2 самоподача исходного сырья извне устройства через полую ось; №3 соударение кусков друг о друга без использования дополнительного оборудования; №4 разбросать равномерно по всему объему камеры измельчения поступающее исходное сырье; №5 защищает подшипниковые узлы от попадания пыли.

ДИН - устройство в виде сопла Лаваля с внутренними элементами в виде лопаток, которое, находясь во вращении, обеспечивает самоподачу (всасывание) измельчаемого материала внутрь рабочей камеры, что приводит к исключению дополнительных механизмов для транспортировки сыпучего сырья внутрь рабочей камеры и снижению энергопотребления.

Лопатки, направленные на сжатие воздуха в осевом направлении, установленные со стороны крепления ДИН к аэродинамическому колесу, обеспечивают поступление, объединение и ускорение движения воздушных потоков через вентиляционные каналы, расположенные между ступицами аэродинамических колес и гильз подшипника и внутри неподвижной конструкции оси, внутрь рабочей камеры, что приводит к охлаждению деталей подшипникового узла, направленному переносу тепла внутрь рабочей камеры (для обеспечения температурного режима технологического процесса) и исключает запыленность деталей подшипникового узла.

Лопатки, направленные на захват исходного сырья, поступающего из полой конструкции оси, обеспечивают направленное ускоренное закручивание и выбрасывание потоков воздушно-сырьевой смеси в центр рабочей камеры, обеспечивают предварительное измельчение исходного материала, обеспечивают равномерное распределение измельчаемого материала по всему объему рабочей камеры, что приводит к повышению производительности и снижению энергопотребления.

1. Устройство сепарации сыпучих материалов, содержащее два помольных вогнутых аэродинамических колеса, установленных соосно на по меньшей мере одной неподвижной полой оси с отверстием для подачи исходного материала, сообщающимся с рабочей камерой, одно из аэродинамических колес выполнено с возможностью вращения относительно другого неподвижного аэродинамического колеса и регулирования зазора между собой с образованием рабочей полости камеры измельчения между рабочими поверхностями колес, расположенных внутри кожуха с отверстием для выхода готового продукта, отличающееся тем, что на вращающемся аэродинамическом колесе в центральной части внутри рабочей камеры расположен динамический импеллер нагнетания, выполненный в виде сопла Лаваля, ускоряющий воздушные потоки с исходным сырьем в направлении рабочей камеры, с внутренними элементами в виде нагнетательных и ускорительных лопаток.

2. Устройство по п. 1, отличающееся тем, что нагнетательные лопатки расположены под углом со стороны крепления аэродинамического колеса к ступице для сжатия и осевой подачи воздуха, а ускорительные лопатки расположены под углом со стороны, обращенной в центр рабочей камеры, для захвата частиц материала, поступающего из полой конструкции оси, с их последующим броском в центр рабочей камеры.

3. Устройство по п. 1, отличающееся тем, что воздух, поступающий через динамический импеллер нагнетания, проходит через вентилируемые сквозные каналы неподвижной конструкции оси и ступиц аэродинамических колес.

4. Устройство по п. 1, отличающееся тем, что аэродинамические колеса содержат элементы в виде радиальных ребер с изгибом.

5. Устройство по п. 1, отличающееся тем, что аэродинамические колеса выполнены в виде дисков или барабанов.