Блок удержания состава на станционном пути

Иллюстрации

Показать всеИзобретение относится к вспомогательному железнодорожному оборудованию, а именно к фиксаторам для закрепления подвижных составов на станционных путях после отцепки локомотивов. Блок удержания состава на станционном пути включает смонтированные внутри колеи модуль закрепления состава и модуль демпфирующий. Модуль закрепления состава содержит электропривод, соединенный через зубчатую муфту ограничения момента с винтовым домкратом, раму с подвижно закрепленной на ней кареткой, связанной с электроприводом посредством тяги, и узел синхронизации перемещения закрепляющих шин. В каретке размещены пружинные блоки, соединенные с рычагами, связанными с закрепляющими шинами. Закрепляющие шины оборудованы зубьями и упорами-ловушками и соединены с рамой кулисами и компенсаторами. Узел синхронизации перемещения закрепляющих шин состоит из двух тянущих рычагов и малой каретки, которая расположена внутри закрепленной на раме каретки с возможностью перемещения по направляющим, выполненным на боковых стенках каретки. Тянущие рычаги с одной стороны соединены с рычагами, а с другой стороны - с малой кареткой. Модуль демпфирующий собран из четырех зажимающих секций и содержит электропривод, соединенный через зубчатую муфту ограничения момента с винтовым домкратом, и раму с подвижно закрепленной на ней кареткой. Каретка связана с винтовым домкратом и с рычагами, которые соединены компенсаторами с уравнительными рычагами. Уравнительные рычаги соединены с внутренними и наружными толкателями, качающимися на своих осях относительно рамы. Уравнительные рычаги и наружные толкатели связаны между собой при помощи тяги. На внутренних и на наружных толкателях закреплены внутренняя и наружная шины соответственно, при этом каждая из них состоит из лыжи с зубчатыми механизмами, основания с пазами для размещения зубчатых механизмов и плунжера. В результате достигается повышение надежности удержания состава на станционном пути за счет синхронного взаимодействия закрепляющих шин с колесной парой. 20 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к вспомогательному железнодорожному оборудованию, а именно к стационарным механизированным фиксаторам для закрепления подвижных составов на станционных путях после отцепки локомотивов.

Известно стационарное устройство для закрепления составов на станционных путях (патент RU 2086447 C1, B61K 7/02, B61K 7/16, опубл. 10.08.1997), содержащее расположенный внутри колеи упругий клин, образованный двумя тормозными шинами, и обращенный своим острием навстречу накатываемой колесной паре. При этом сходящиеся концы клина шарнирно закреплены на первой поперечине, которая своими концами жестко сочленена с рельсовыми нитками пути, а расходящиеся концы клина свободно примыкают к рессорным балкам, одни концы которых шарнирно закреплены на второй поперечине, а другие, снабженные роликами, - свободно опирающимися на третью поперечину. На третьей поперечине между роликами рессорных балок установлена чека с возможностью перемещения относительно этой поперечины, управляемая кулисно-рычажным механизмом. Устройство не требует в своей работе электрического или иного привода и за счет своей упругости обеспечивает сохранность конструкций в любых ситуациях.

Недостатками известного стационарного устройства для закрепления составов являются:

- необходимость ручного приведения устройства в нейтральное состояние для обеспечения беспрепятственного пропуска подвижного состава по участку:

- отсутствие возможности демпфирования возникающих в поезде динамических нагрузок, что создает угрозу неизбежного повреждения устройства при выполнении маневровых работ и взаимодействии с поездным локомотивом.

Известно устройство для закрепления подвижного состава (патент RU 2122502 C1, B61K 7/16, опубл. 27.11.1998), содержащее смонтированные внутри колеи привод и раму с подвижно закрепленной на ней кареткой, связанной с приводом посредством тяги. При этом каретка включает в себя первую и вторую траверсы, выполненные в виде предварительно нагруженных пружинных блоков, кинематически связанные посредством распорных элементов с закрепляющими балками, имеющими скобы, с образованием двух независимых параллелограммных систем. Рама устройства оборудована компенсаторами, а закрепляющие балки снабжены упорами. При этом первая траверса снабжена фиксатором, а упор выполнен с ловушкой для обеспечения при взаимодействии с любой колесной парой закрепляемого состава перемещения закрепляющих балок относительно рамы устройства в сторону уклона пути на расстояние, необходимое для фиксации первой траверсы в режиме удержания состава. Мгновенный центр вращения колесной пары в момент срабатывания устройства расположен в точке контакта гребней колесной пары с упорами закрепляющих балок. Задние боковые поверхности скоб и упоров имеют скосы для обеспечения плавного вписывания в них гребней колесных пар.

Недостатки известного устройства для закрепления подвижного состава заключаются в следующем:

- поскольку конструкцией устройства не предусмотрена возможность демпфирования динамических нагрузок, поэтому ударные нагрузки, возникающие в составе, жестко (напрямую) передаются на элементы устройства, что влечет за собой повреждение устройства, а при определенных условиях возможен срез шкворня вагона, подъем кузова над тележкой и его последующее сваливание;

- закрепление состава за одну колесную пару вагона и только за внутреннюю торцевую поверхность колеса не обеспечивает надежного закрепления состава повышенного веса и длины;

- установка упоров-ловушек в распор колесной пары не гарантирует надежное удержание состава на пути, т.к. по мере отпуска тормозов происходит сдвижка состава, а это значит, что состав может передвинуться на другой путь и столкнуться там с другим составом, тем самым нарушив безопасность движения поездов.

Наиболее близким аналогом к предлагаемому техническому решению является блок удержания состава на станционном пути (патент RU 2578642 C1, B61K 7/16, опубл. 27.03.2016), включающий смонтированные внутри колеи модуль закрепления состава и модуль демпфирующий. Модуль закрепления состава содержит электропривод, соединенный через зубчатую муфту ограничения момента с винтовым домкратом, и раму с подвижно закрепленной на ней кареткой, связанной с электроприводом посредством тяги. В каретке размещены пружинные блоки, при помощи крестовин соединенные с рычагами, связанными с закрепляющими шинами, с образованием двух независимых параллелограммных систем. Рычаги модуля закрепления состава связаны с закрепляющими шинами при помощи осей. Закрепляющие шины оборудованы зубьями и упорами-ловушками и соединены с рамой кулисами и компенсаторами. На раме модуля закрепления состава закреплены датчики для контроля рабочего и нерабочего положения шин. Для модуля закрепления состава объектами рабочих силовых воздействий при закреплении состава является ось первой колесной пары последнего вагона состава. Модуль демпфирующий собран из четырех зажимающих секций, соединенных между собой сцепками с осями, и содержит электропривод, соединенный через зубчатую муфту ограничения момента с винтовым домкратом, и раму с подвижно закрепленной на ней кареткой. Каретка связана с винтовым домкратом и с рычагами, которые соединены компенсаторами с уравнительными рычагами. Уравнительные рычаги соединены с внутренними и наружными толкателями, качающимися на своих осях относительно рамы. Уравнительные рычаги и наружные толкатели связаны между собой при помощи тяги. На внутренних и на наружных толкателях закреплены соответственно внутренняя и наружная шины, каждая из которых состоит из лыжи с зубчатыми механизмами, основания с пазами для размещения зубчатых механизмов, и плунжера. На раме демпфирующего модуля закреплены датчики для контроля рабочего и нерабочего положения шин. Для демпфирующего модуля объектами рабочих силовых воздействий при закреплении состава являются оси третьей или четвертой колесных пар предпоследнего вагона состава.

Однако недостатком известного блока удержания состава является то, что при перемещении каретки закрепляющие шины модуля закрепления состава раздвигаются и поднимаются над поверхностью рельса независимо друг от друга, то есть несинхронно. Отсутствие синхронизации между шинами приводит к тому, что при возникновении разности сопротивления движению в момент перемещения закрепляющих шин существует вероятность того, что одна из шин может не подняться до контакта с внутренней поверхностью колесной пары, то есть одна закрепляющая шина прижмется к колесу, а вторая может не прижаться. Это приведет к снижению воспринимаемой модулем закрепления состава нагрузки в два раза, что отрицательно скажется на качестве закрепления состава, не будет гарантировать его полноценное закрепление и не обеспечит необходимую безопасность движения поездов, Кроме того, указанная ситуация может привести к возможности разрушения блока удержания состава при максимальных нагрузках.

Техническая задача изобретения - создание конструкции блока удержания состава, обеспечивающей одновременное перемещение закрепляющих шин для гарантированного закрепления состава на станционном пути.

Технический результат изобретения - повышение надежности удержания состава на станционном пути за счет синхронного взаимодействия закрепляющих шин с колесной парой.

Для решения технической задачи и достижения указанного технического результата в блоке удержания состава на станционном пути, содержащем смонтированный внутри колеи модуль закрепления состава, который состоит из электропривода, соединенного с винтовым домкратом, и рамы с подвижно закрепленной на ней кареткой с размещенными в ней пружинными блоками, связанными с рычагами, соединенными с одной стороны кареткой, а с другой стороны - с закрепляющими шинами, оборудованными зубьями и упорами-ловушками и соединенными с рамой, и смонтированный внутри колеи модуль демпфирующий, собранный из зажимающих секций и состоящий из электропривода, соединенного с винтовым домкратом, и рамы с подвижно закрепленной на ней кареткой, связанной с винтовым домкратом и с рычагами, соединенными с уравнительными рычагами, связанными с внутренними и наружными толкателями, качающимися на своих осях относительно рамы, причем на внутренних и на наружных толкателях закреплены соответственно внутренняя и наружная шины, каждая из которых состоит из лыжи с зубчатыми механизмами, основания с пазами для размещения зубчатых механизмов, и плунжера, согласно изобретению в модуль закрепления состава включен узел синхронизации перемещения закрепляющих шин, состоящий из двух тянущих рычагов и малой каретки, которая расположена внутри закрепленной на раме каретки с возможностью перемещения по направляющим, выполненным на боковых стенках каретки, причем тянущие рычаги с одной стороны соединены с рычагами, а с другой стороны - с малой кареткой.

Для модуля закрепления состава объектами рабочих силовых воздействий при закреплении состава является ось первой колесной пары последнего вагона состава.

Электропривод модуля закрепления состава соединен с винтовым домкратом через зубчатую муфту ограничения момента.

Каретка рамы модуля закрепления состава связанна с электроприводом посредством тяги.

Пружинные блоки, размещенные в каретке модуля закрепления состава, связаны с рычагами при помощи крестовин.

Модуль закрепления состава содержит по меньшей мере две закрепляющие шины, расположенные симметрично друг другу.

Закрепляющие шины модуля закрепления состава соединены с рамой кулисами и компенсаторами.

Рычаги модуля закрепления состава соединены с закрепляющими шинами при помощи осей с образованием двух независимых параллелограммных систем.

На раме модуля закрепления состава закреплены датчики для контроля рабочего и нерабочего положения шин.

Модуль демпфирующий собран из четырех зажимающих секций, которые соединены между собой сцепками с осями.

Для демпфирующего модуля объектами рабочих силовых воздействий при закреплении состава являются оси третьей или четвертой колесных пар предпоследнего вагона состава.

Электропривод демпфирующего модуля соединен с винтовым домкратом через зубчатую муфту ограничения момента.

Каретка демпфирующего модуля связана с винтовым домкратом посредством поворотной опоры.

Рычаги демпфирующего модуля соединены с уравнительными рычагами при помощи компенсаторов.

Уравнительные рычаги и наружные толкатели связаны между собой посредством тяги.

На раме демпфирующего модуля закреплены датчики для контроля рабочего и нерабочего положения шин.

Два тянущих рычага узла синхронизации перемещения закрепляющих шин соединены с рычагами при помощи осей.

Для возможности перемещения по направляющим каретки к малой каретке прикреплены четыре ролика.

Сущность изобретения и его работа поясняются чертежами.

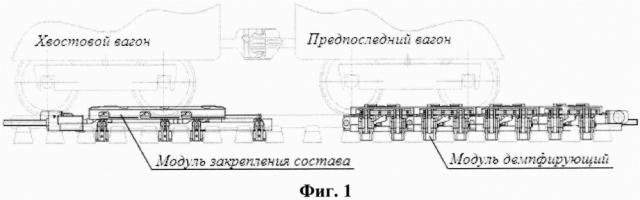

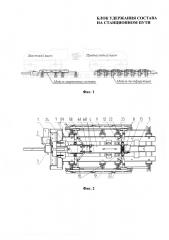

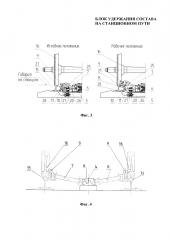

На фиг. 1 представлен блок удержания состава, прикрепленный к колесным парам вагонов подвижного состава; на фиг. 2 - модуль закрепления состава; на фиг. 3 - механизм поднятия закрепляющей шины модуля закрепления состава; на фиг. 4 показан процесс закрепления колесной пары модулем закрепления состава; на фиг. 5 - вид спереди каретки 4 с узлом синхронизации перемещения шин 9 (фиг. 2); на фиг. 6 - вид сверху каретки 4 с узлом синхронизации перемещения шин 9 (фиг. 2); на фиг. 7 - вид А на фиг. 5; на фиг. 8 - разрез Б-Б на фиг. 5; на фиг. 9 представлен процесс фиксации шин при закреплении; на фиг. 10 показаны силы, возникающие при закреплении состава; на фиг. 11 представлен модуль демпфирующий; на фиг. 12 показан процесс закрепления колеса демпфирующим модулем; на фиг. 13 изображена шина демпфирующего модуля в рабочем положении при закреплении состава; на фиг. 14 - шина демпфирующего модуля в сложенном состоянии при раскреплении состава; на фиг. 15 показано размещение блока удержания состава.

Блок удержания состава (фиг. 1) представляет собой совокупность двух силовых модулей, установленных последовательно на железнодорожном пути, - модуль закрепления состава и модуль демпфирующий.

Закрепление поезда осуществляют за колесные пары двух последних вагонов. С помощью модуля демпфирующего закрепляют третью или четвертую колесную пару (в зависимости от вида подвижного состава) предпоследнего вагона. С помощью модуля закрепления состава закрепляют первую колесную пару последнего (хвостового) вагона состава.

Модули блока удержания состава являются механизмами одностороннего действия, обеспечивающими удержание состава от ухода в сторону уклона и беспрепятственное вытягивание локомотивом закрепленного состава в сторону, противоположную уклону.

Конструкция модулей предусматривает два устойчивых положения: рабочее и нерабочее. В нерабочем положении каждый модуль не создает помех для состава, движущегося по железнодорожному пути в любом направлении. Кроме того, модуль, находящийся в нерабочем положении, находится за пределами габарита приближения строений «Сп».

Модуль закрепления состава (фиг. 2) предназначен для жесткой фиксации состава в точно зафиксированной точке приемоотправочного пути. Для модуля закрепления состава объектами рабочих силовых (фрикционных) воздействий при закреплении состава является ось первой колесной пары последнего (хвостового) вагона состава.

При подаче питающего напряжения на электропривод 1 вращение от его выходного вала передается через зубчатую муфту ограничения момента 2 на входной вал червячного редуктора винтового домкрата 3. Вращение входного вала преобразуется в прямолинейное движение каретки 4, соединенной осью 24 с винтом домкрата 3, при этом каретка 4 перемещается на роликах 13 по направляющим, расположенным на раме 5.

В каретке 4 размещены пружинные блоки 6, соединенные при помощи крестовин 22 с рычагами 7 и 8. Рычаги 7 и 8 соединены осями 23 с закрепляющими шинами 9. Две закрепляющие шины 9 расположены симметрично друг другу (фиг. 2) и содержат зубья 17 (фиг. 10) и упоры 18 (фиг. 10) и 19 (фиг. 9), выполненные с ловушкой, которая представляет собой выемку под гребень колеса.

Закрепляющая шина 9 (фиг. 3) соединена с рамой 5 кулисой 10 и компенсатором 11. Компенсатор 11 закреплен на раме 5 при помощи пружинного блока 27 с целью компенсации перекосов, возникающих в закрепляющей шине 9 при закреплении колесной пары 16. Кулиса 10 закреплена осью 28 на компенсаторе 11, а осью 25 - на закрепляющей шине 9. При этом кулиса 10 соединена осью 21 со штоком 26, закрепленным в пружинном блоке 20.

В момент закрепления закрепляющие шины 9 упираются в колеса колесной пары 16 (фиг. 4) и удерживают их за счет взаимодействия упоров 18 (фиг. 10) с гребнем и внутренней поверхностью колеса.

Для гарантированного закрепления и удержания состава на станционном пути в модуль закрепления состава включен узел синхронизации перемещения закрепляющих шин 9 (фиг. 2), состоящий из двух тянущих рычагов 58 (фиг. 5-6) и малой каретки 61 (фиг. 8). Малая каретка 61 расположена внутри закрепленной на раме 5 (фиг. 2) каретки 4 с возможностью перемещения по направляющим 62 (фиг. 5), выполненным на боковых стенках каретки 4. Тянущие рычаги 58 с одной стороны при помощи осей 59 (фиг. 7, фиг. 2) соединены с рычагами 7, один конец которых соединен с закрепляющими шинами 9. С другой стороны тянущие рычаги 58 соединены с малой кареткой 61 (фиг. 2). Для возможности перемещения по направляющим 62 на малой каретке 61 закреплены четыре ролика 60 (фиг. 8).

При закреплении колесной пары 16 каретка 4 (фиг. 4), перемещаясь, поднимает и раздвигает рычагами 7 и 8 закрепляющие шины 9, которые своими зубьями захватывают колесную пару 16 за внутренние выемки ободьев колес, а подошвы закрепляющих шин 9 заходят под головки путевых рельсов 15, сжимая при этом пружины блока 6.

Одновременно с движением каретки 4 и раскрытием закрепляющих шин 9, за счет компенсатора 11 (фиг. 3) и кулисы 10, закрепляющие шины 9 поднимутся над поверхностью катания рельсов 15 и прижмутся к внутренней поверхности колесной пары 16, а рычаги 7 (фиг. 9), не дойдут до прямой О-О на угол 25°.

При закреплении колесной пары использование узла синхронизации обеспечивает одновременное перемещение шин 9 (фиг. 2) за счет того, что рычаги 7 с одной стороны соединены с кареткой 4, а с другой стороны - с закрепляющей шиной 9. При повороте рычага 7 поворачивается тянущий рычаг 58 и тянет за собой малую каретку 61, которая перемещается на роликах 60 по направляющим 62 (фиг. 5) относительно каретки 4. Соответственно это движение выполняет симметрично расположенная закрепляющая шина 9 (фиг. 2). Благодаря узлу синхронизации закрепляющие шины одновременно поднимаются и прижимаются к колесной паре.

По мере перемещения по прямой О-О (фиг. 9) закрепляющих шин 9 с рычагами 7 относительно рамы модуля закрепления состава пружины 6 модуля и пружины упора 19 закрепляющей шины 9 сжимаются, а рычаги 8 с упорами упираются в штангу 12, исключая перемещение закрепляющих шин 9 во внутрь колеи.

Процесс закрепления завершится тогда, когда рычаги встанут перпендикулярно оси винтового домкрата электропривода, благодаря которому увеличится ход каретки и закрепляющих шин, и зубья гарантированно войдут во внутренние выемки колес.

Нагрузка Р закрепленного состава (фиг. 10) передается через опору 14, путевые рельсы 15, ободья закрепленной колесной пары 16, закрепляющие шины 9 с зубьями 17 и упоры 18 - на раму модуля закрепления состава.

Увеличение задерживающей силы Р1 по мере нарастания нагрузки Р достигается за счет переноса мгновенного центра вращения колеса 16, защемленного между зубом 17 и упором 18, с точки О (точка контакта круга катания колеса по головке рельса) в точку O1 (точку контакта гребня колеса с упором-ловушкой), и закрепляющие шины 9 удерживаются колесной парой 16 в зоне защемления от перемещения шин внутрь колеи.

При невозможности работы электроприводом и при настройке модуля перевод его из одного положения в другое осуществляется вручную курбельной рукояткой.

Модуль демпфирующий (фиг. 11) предназначен для безударного гашения возможных линейных скоростей состава, возникающих при объединении локомотива с составом или при расцеплениях состава, а также при ситуационных манипуляциях вагонами. Для демпфирующего модуля объектами рабочих силовых (фрикционных) воздействий при закреплении состава являются оси третьей или четвертой колесных пар предпоследнего вагона состава. Выбор осей колесных пар для силовых воздействий зависит от рода подвижного состава (типов вагонов).

Закрепление состава демпфирующим модулем осуществляется путем зажима (с помощью электромеханического привода с рычажными механизмами) металлических шин одновременно к торцевым поверхностям колес колесной пары тележки предпоследнего вагона.

При подаче питающего напряжения вращение от выходного вала электропривода 29 через зубчатую муфту ограничения момента 30 передается на входной вал червячного редуктора винтового домкрата 31, который через поворотную опору 32 перемещает каретку 33 на роликах 34 по направляющей, закрепленной на раме 35.

Модуль демпфирующий (фиг. 11) собран из четырех зажимающих секций, соединенных между собой сцепками 36 с осями 37. На каретке 33 при помощи осей 54 крепятся рычаги 38, соединенные компенсаторами 39 с уравнительными рычагами 40 (фиг. 12), которые соединены осями 48 с внутренними толкателями 41, качающимися на оси 47 относительно рамы 35. На внутренних толкателях 41 при помощи осей 49 закреплены внутренние шины 42, состоящие из лыжи 55 (фиг. 13-14) с зубчатыми механизмами, основания 56, в котором имеются пазы для размещения зубчатых механизмов лыж, и плунжера 57, предназначенного для перевода лыжи в исходное положение.

Передача усилия на внешнюю шину 45 (фиг. 12) с зубчатым механизмом осуществляется при помощи тяги 43, соединенной осями 53 и 51 с уравнительным рычагом 40 и наружным толкателем 44, соответственно.

Наружные толкатели 44 качаются на оси 50 относительно рамы 35. На наружных толкателях 44 при помощи осей 52 закреплены внешние шины 45, состоящие из лыжи 55 (фиг. 13-14) с зубчатыми механизмами, основания 56, в котором имеются пазы для размещения зубчатых механизмов лыж, и плунжера 57, предназначенного для перевода лыжи в исходное положение.

При перемещении каретки 33 (фиг. 11) рычаг 38 воздействует через компенсатор 39 на уравнительный рычаг 40 (фиг. 12), который начинает вращаться вокруг оси 48. При этом внутренний толкатель 41 начинает вращаться вокруг оси 47. Внутренний толкатель 41 перемещается до тех пор, пока внутренняя шина 42, закрепленная на нем, не соприкоснется с внутренней торцевой поверхности колеса колесной пары 46. При дальнейшем перемещении рычага 38 уравнительный рычаг 40 продолжает свое вращение вокруг оси 48 и приводит в движение тягу 43, соединенную с ним. Тяга 43, воздействуя через ось 51, приводит в движение наружный толкатель 44, который, вращаясь вокруг оси 50, прижимает наружную (внешнюю) шину 45 к колесной паре 46. Тем самым достигается фрикционное безударное гашение возможных линейных скоростей состава (например, при соединении локомотива к составу, при расцеплениях состава, при ситуационных манипуляциях вагонами).

Рабочее и исходное положение шин контролируется датчиками, закрепленными на раме модуля (не показаны).

Зубчатые элементы, закрепленные на шине, позволяют удерживать колеса в направлении, противоположном уклону пути, и беспрепятственно пропускать колеса в сторону подъема пути (фиг. 13-14).

В исходном положении в момент закрепления состава (фиг. 13) лыжа 55 располагается относительно основания 56, таким образом, что зубчатые элементы лыжи опираются на плоскость основания 56. Плунжер 57 не дает зубчатым элементам лыжи 55 переместиться в пазы основания 56. При закреплении состава лыжа 55 удерживает колесо вагона в направлении, противоположенном уклону.

Процесс закрепления завершится тогда, когда рычаги встанут перпендикулярно оси винтового домкрата электропривода, благодаря которому увеличится ход каретки и шин, и зубья гарантированно войдут во внутренние выемки колес.

Благодаря наличию наружных и внутренних шин модуль демпфирующий закрепляет колесную пару как за наружную, так и за внутреннюю выемку колеса.

Модуль демпфирующий позволяет компенсировать возникающие в составе колебания за счет использования принципа фрикционного закрепления, то есть сил трения. Для демпфирования ударных нагрузок используются: силы трения, возникающие в контакте колеса вагона и зажимающей шины, а также поглощающие аппараты вагонов, участвующих в закреплении.

Для снятия закрепления (фиг. 14), то есть при раскреплении состава, состав протягивается или осаживается, в зависимости от места установки блока удержания состава, в сторону уклона. При этом за счет сил трения лыжа 55 с зубчатыми элементами перемещается в направлении, противоположном восприятию нагрузки. Пружина плунжера 57 сжимается и зубчатые элементы лыжи 55 входят в пазы основания 56. Колесо освобождается и беспрепятственно выкатывается из демпфирующего модуля. После того как колесо будет убрано, пружина плунжера 57 переместит лыжу 55 в исходное состояние относительно основания 56.

Шины с зубчатыми элементами позволяют воспринимать нагрузку от веса состава в сторону уклона и беспрепятственно вывести состав в сторону, противоположенную уклону (при необходимости протягивания состава в сторону, противоположенную уклону).

Механизмы и внутренние полости обоих модулей защищены от воздействия снегоуборочной техники и посторонних предметов.

Блок удержания состава устанавливают на шпалы только на специализированных путях приема или отправления. Место установки блока удержания состава выбирают при разработке рабочего проекта исходя из местных условий (направление уклона, существующие напольные устройства и т.п.) (фиг. 15). При этом блок удержания состава располагают в нижней части уклона станционного пути, не ближе 150 м от изолирующего стыка рельсовой цепи (или пункта счета для систем счета осей) станционного пути. Модуль демпфирующий блока удержания состава устанавливают на расстоянии 2,02 м от модуля закрепления состава в сторону, противоположную уклону.

Соединение электропривода каждого модуля через зубчатую муфту ограничения момента с винтовым домкратом позволяет увеличить ход привода до 1 м, а значит увеличить и ход шины, что обеспечит гарантированное вхождение шины во внутренние выемки колес. В рабочем положении модули блока удержания состава надежно удерживают состав от перемещений и воспринимают динамические нагрузки, возникающие в поезде.

Блок удержания состава обеспечивает механическую блокировку верхнего положения до момента вытягивания (осаживания) локомотивом закрепленного состава в сторону, противоположную уклону.

Блок удержания состава гарантирует надежное закрепление и удержание составов весом до 10000 т на уклоне до .

Применение узла синхронизации перемещения закрепляющих шин в модуле закрепления состава гарантирует безопасность операции закрепления поездов и обеспечивает повышение надежности закрепления и удержания состава на станционном пути за счет синхронного взаимодействия закрепляющих шин с колесной парой.

1. Блок удержания состава на станционном пути, содержащий смонтированный внутри колеи модуль закрепления состава, который состоит из электропривода, соединенного с винтовым домкратом, и рамы с подвижно закрепленной на ней кареткой с размещенными в ней пружинными блоками, связанными с рычагами, соединенными с одной стороны с кареткой, а с другой стороны – с закрепляющими шинами, оборудованными зубьями и упорами-ловушками и соединенными с рамой, и смонтированный внутри колеи модуль демпфирующий, собранный из зажимающих секций и состоящий из электропривода, соединенного с винтовым домкратом, и рамы с подвижно закрепленной на ней кареткой, связанной с винтовым домкратом и с рычагами, соединенными с уравнительными рычагами, связанными с внутренними и наружными толкателями, качающимися на своих осях относительно рамы, причем на внутренних и на наружных толкателях закреплены соответственно внутренняя и наружная шины, каждая из которых состоит из лыжи с зубчатыми механизмами, основания с пазами для размещения зубчатых механизмов и плунжера, отличающийся тем, что в модуль закрепления состава включен узел синхронизации перемещения закрепляющих шин, состоящий из двух тянущих рычагов и малой каретки, которая расположена внутри закрепленной на раме каретки с возможностью перемещения по направляющим, выполненным на боковых стенках каретки, причем тянущие рычаги с одной стороны соединены с рычагами, а с другой стороны - с малой кареткой.

2. Блок удержания состава по п.1, отличающийся тем, что для модуля закрепления состава объектами рабочих силовых воздействий при закреплении состава является ось первой колесной пары последнего вагона состава.

3. Блок удержания состава по п.1, отличающийся тем, что электропривод модуля закрепления состава соединен с винтовым домкратом через зубчатую муфту ограничения момента.

4. Блок удержания состава по п.1, отличающийся тем, что каретка рамы модуля закрепления состава связана с электроприводом посредством тяги.

5. Блок удержания состава по п.1, отличающийся тем, что пружинные блоки, размещенные в каретке модуля закрепления состава, связаны с рычагами при помощи крестовин.

6. Блок удержания состава по п.1, отличающийся тем, что модуль закрепления состава содержит по меньшей мере две закрепляющие шины.

7. Блок удержания состава по п.1, отличающийся тем, что закрепляющие шины расположены в модуле закрепления состава симметрично друг другу.

8. Блок удержания состава по п.1, отличающийся тем, что закрепляющие шины модуля закрепления состава соединены с рамой кулисами и компенсаторами.

9. Блок удержания состава по п.1, отличающийся тем, что рычаги модуля закрепления состава соединены с закрепляющими шинами при помощи осей.

10. Блок удержания состава по п.1, отличающийся тем, что рычаги модуля закрепления состава связаны с закрепляющими шинами с образованием двух независимых параллелограммных систем.

11. Блок удержания состава по п.1, отличающийся тем, что на раме модуля закрепления состава закреплены датчики для контроля рабочего и нерабочего положения шин.

12. Блок удержания состава по п.1, отличающийся тем, что модуль демпфирующий собран из четырех зажимающих секций.

13. Блок удержания состава по п.1, отличающийся тем, что зажимающие секции модуля демпфирующего соединены между собой сцепками с осями.

14. Блок удержания состава по п.1, отличающийся тем, что для демпфирующего модуля объектами рабочих силовых воздействий при закреплении состава являются оси третьей или четвертой колесных пар предпоследнего вагона состава.

15. Блок удержания состава по п.1, отличающийся тем, что электропривод демпфирующего модуля соединен с винтовым домкратом через зубчатую муфту ограничения момента.

16. Блок удержания состава по п.1, отличающийся тем, что каретка демпфирующего модуля связана с винтовым домкратом посредством поворотной опоры.

17. Блок удержания состава по п.1, отличающийся тем, что рычаги демпфирующего модуля соединены с уравнительными рычагами при помощи компенсаторов.

18. Блок удержания состава по п.1, отличающийся тем, что уравнительные рычаги и наружные толкатели связаны между собой посредством тяги.

19. Блок удержания состава по п.1, отличающийся тем, что на раме демпфирующего модуля закреплены датчики для контроля рабочего и нерабочего положения шин.

20. Блок удержания состава по п.1, отличающийся тем, что два тянущих рычага узла синхронизации перемещения закрепляющих шин соединены с рычагами при помощи осей.

21. Блок удержания состава по п.1, отличающийся тем, что для возможности перемещения по направляющим каретки к малой каретке прикреплены четыре ролика.