Способ обработки глубоких отверстий

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для обработки глубоких отверстий в деталях, к которым предъявляются высокие требования в отношении увода и непрямолинейности оси обрабатываемых отверстий, используемых в авиастроении, судостроении, нефтемашиностроении и т.д. Заготовку и инструмент, состоящий из сверлильной головки и борштанги, устанавливают на станке. Заготовке сообщают вращение, а инструменту - поступательное движение подачи, и производят обработку отверстия на заданную глубину отдельными участками. После обработки каждого такого участка вращение заготовки и движение подачи инструмента останавливают, производят измерение увода оси обработанного участка отверстия и совмещают ось просверленного отверстия с осью вращения заготовки, после чего выполняют обработку следующего участка отверстия. Длины участков определяют по приведенной формуле. Повышается точность обработки глубоких отверстий по уводу и непрямолинейности оси. 1 з.п. ф-лы, 4 ил.

Реферат

Заявляемое изобретение относится к области металлообработки и может использоваться на предприятиях, связанных с изготовлением деталей с глубокими отверстиями, которые применяются в различных отраслях машиностроения (авиастроении, судостроении, нефтемашиностроении и т.д.). Предлагаемое изобретение предназначено для дальнейшего совершенствования технологических процессов обработки глубоких отверстий в деталях с высокими требованиями в отношении увода и непрямолинейности оси обрабатываемых отверстий. По отдельным группам деталей (в частности, при обработке глубоких отверстий с отношением длины к диаметру более 100), как показывает практика, указанные погрешности отверстия являются доминирующими и могут приводить к браку дорогостоящих заготовок. При этом под уводом оси обработанного отверстия понимается смещение его оси относительно оси вращения заготовки (см. кн. Уткин Н.Ф. Обработка глубоких отверстий. - Л.: Машиностроение, 1988. - 269 с. - С.31).

Указанное смещение является причиной кинематического возмущения инструмента с частотой вращения заготовки и основной причиной дальнейшего развития увода по длине обработки. Поэтому при разработке технологических процессов обработки глубоких отверстий актуальной является задача разработки способов уменьшения кинематического возмущения инструмента в течение всего времени обработки.

Известен способ обработки глубоких отверстий, при котором заготовку и инструмент, состоящий из сверлильной головки и борштанги, устанавливают на горизонтально-сверлильном станке, заготовке сообщают вращательное движение, а инструменту - поступательное движение подачи вдоль оси центров станка, и производят обработку отверстия на всю длину заготовки либо на необходимую длину (см. кн. И.Ф. Звонцов, П.П. Серебреницкий, А.Г. Схиртладзе. Технология сверления глубоких отверстий. - СПб.: "Лань", 2013. - 496 с. - С.59-60). При использовании данного способа увод оси отверстия возрастает по мере увеличения глубины обработки и может достигать больших величин, особенно при глубоком сверлении отверстий повышенного (более 100) отношения длины к диаметру (относительной длины), что потенциально приводит либо к существенному повышению трудоемкости дальнейшей обработки детали, либо к браку дорогостоящей заготовки. Поэтому данный способ используется при обработке глубоких отверстий с отношением длины к диаметру до 100.

При обработке глубоких отверстий повышенной относительной длины применяется способ (см. кн. Уткин Н.Ф. Обработка глубоких отверстий. - Л.: Машиностроение, 1988. - 269 с. - С. 27), при котором заготовку и инструмент, состоящий из сверлильной головки и борштанги, устанавливают на горизонтально-сверлильном станке, заготовке сообщают вращательное движение, а инструменту - движение подачи вдоль оси центров станка, и производят обработку отверстия до середины заготовки, затем заготовку переворачивают и сверлят глубокое отверстие до встречи с ранее просверленным отверстием. При данном способе величина увода оси отверстия по концам заготовки мала, однако в середине заготовки, в месте встречи двух отверстий, могут возникать дефекты (излом оси, уступы), затрудняющие дальнейшую обработку отверстий. Данный способ используется при обработке глубоких отверстий повышенной относительной длины и взят авторами в качестве ближайшего аналога.

Ближайший аналог имеет следующий основной недостаток.

При глубоком сверлении отверстий как с одной стороны заготовки, так и с другой, характер изменения увода по длине обработки не контролируется, и никаких воздействий на положение оси просверленного отверстия не осуществляется. Это может приводить к значительным величинам увода в месте встречи просверленных отверстий, уступам и изломам оси отверстия, что затрудняет дальнейшую обработку глубоких отверстий (черновое и чистовое растачивание). Следовательно, ближайший аналог не может использоваться при глубоком сверлении отверстий малых диаметров (до 30 мм) с повышенным отношением длины к диаметру (более 100). Детали с такими отверстиями являются главными элементами целого ряда сложных технических систем (например, установок для получения полиэтилена высокого давления). При глубоком сверлении таких отверстий уводы в середине заготовки могут достигать нескольких миллиметров, что делает невозможной дальнейшую чистовую обработку отверстия из-за наличия больших уступов и изломов оси. Поэтому при глубоком сверлении таких отверстий необходима разработка способов обработки, позволяющих корректировать положение оси просверленного отверстия в рассматриваемом сечении заготовки.

Указанный недостаток можно считать существенным.

Целью заявляемого изобретения является повышение точности обработки глубоких отверстий за счет использования способа, обеспечивающего измерение величины увода в требуемом сечении заготовки и совмещение оси просверленного отверстия с осью ее вращения, что исключает кинематическое возмущение инструмента с частотой вращения заготовки в рассматриваемом сечении.

Указанная цель достигается тем, что используется способ обработки глубоких отверстий, при котором заготовку и инструмент, состоящий из сверлильной головки и борштанги, устанавливают на станке, заготовке сообщают вращательное движение, а инструменту - движение подачи вдоль оси центров станка, и производят обработку отверстия на требуемую глубину, отличающийся тем, что глубокое сверление отверстия осуществляют отдельными участками по длине заготовки, после обработки каждого участка вращение заготовки и движение подачи инструмента останавливают, осуществляют измерение величины увода оси просверленного отверстия и совмещают ось просверленного отверстия с осью вращения заготовки, после чего выполняют обработку следующего участка отверстия.

При реализации предлагаемого способа важным является определение длин участков заготовки, после обработки отверстий в каждом из которых выполняются предусмотренные способом действия. Исследованиями, выполненными авторами, установлено, что при глубоком сверлении отверстий изменение увода по длине обработки описывается сложной пространственной кривой, имеющей зоны увеличения, убывания увода и зоны резонанса, при прохождении которых возможно резкое изменение величины и фазы вектора увода. Указанные изменения наиболее значительны (в относительном выражении в зоне первого резонанса, наиболее характерны для условия глубокого сверления отверстий малых диаметров повышенной относительной длины и при значениях увода вблизи зоны первого резонанса более определенных допустимых [у]. Например, при глубоком сверлении отверстий диаметром 12,0 мм величина [у] составляет 0,1…0,5 мм. При значениях увода, меньших [у], зоны резонанса явно не проявляются, и изменение увода по длине сверления на каждом i-м участке сверления может быть представлено кривой вида

,

где у(ξ) - величина увода в текущем сечении “ξ”по длине заготовки, [м];

y0i - величина начального увода на i-м участке, [м];

;

ρ - плотность материала борштанги, [кг/м3];

F- площадь поперечного сечения борштанги, [м2];

ω - частота вращения заготовки, [рад/с];

Е - модуль Юнга материала борштанги, [Па];

J - полярный момент инерции поперечного сечения борштанги, [м4];

Δξ - длина участка заготовки между i-й и (i+1)-й операциями ее установки на станке, [м];

[у] - допускаемая величина увода на i-м участке заготовки, [м].

В результате соответствующих преобразований можно получить неравенство для определения длины участка заготовки с учетом допускаемой величины увода [у]

.

Анализ показывает, что с увеличением длины обработки интенсивность возрастания увода повышается, что хорошо согласуется с результатами экспериментальных исследований процесса образования увода при глубоком сверлении отверстий малых диаметров повышенной относительной длины. Поэтому допустимая величина интервала [Δξ] с увеличением глубины обработки уменьшается, что вызывает необходимость повышения точности совмещения оси просверленного отверстия с осью вращения заготовки в рассматриваемом сечении, т.е. обеспечения на i-м участке y0i→0. Таким образом, в предлагаемом способе длины участков Δξ зависят от конкретных параметров инструмента (вылета борштанги и др.) и процесса глубокого сверления отверстий (диаметра сверления, частоты вращения заготовки и т.д.). В качестве примера на Фиг. 1 представлена расчетная кривая увода, полученная для диаметра сверления 12,0 мм.

Использование способа, при котором осуществляется измерение величины увода в требуемом сечении заготовки, и, на основании полученных результатов, совмещение оси просверленного участка отверстия с осью вращения заготовки, позволяет исключить кинематическое возмущение инструмента с частотой вращения заготовки в указанном сечении, дальнейшее развитие увода по длине сверления, и, таким образом, обеспечить достижение основного технического результата заявляемого способа - повышения точности обработки глубоких отверстий по уводу и непрямолинейности оси.

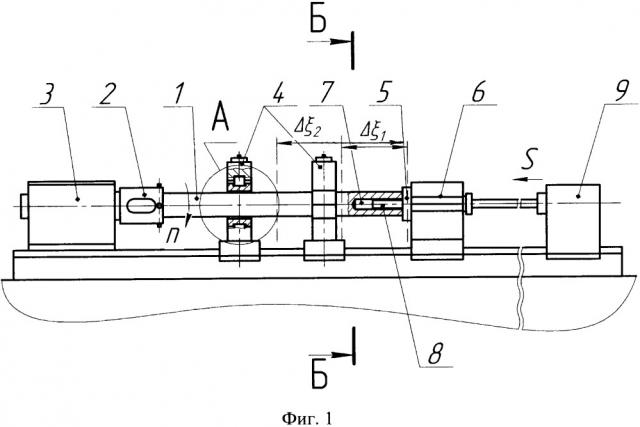

На Фиг. 1 представлена характерная зависимость увода от вылета борштанги, полученная имитационным моделированием процесса образования увода при использовании заявляемого способа.

На Фиг. 2 представлена конструктивная схема реализации заявляемого способа.

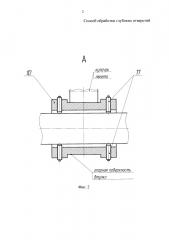

На Фиг. 3 изображен вид А.

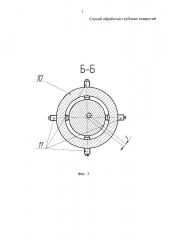

На Фиг. 4 показан разрез по Б-Б до совмещения оси обработанного отверстия с осью вращения заготовки.

На Фиг. 5 показан разрез по Б-Б после совмещения оси обработанного отверстия с осью вращения заготовки.

Заявляемый способ может быть реализован в соответствии со схемой Фиг. 1.

Заготовка 1 устанавливается в патроне 2 шпиндельной бабки 3 станка, которая обеспечивает ее вращение с частотой "n", об/мин, люнетах 4 и маслоприемнике 5, который крепится в стойке 6. Инструмент, состоящий из сверлильной головки 7, закрепляемой на борштанге 8, устанавливается в подающей каретке 9 станка, обеспечивающей осевое перемещение инструмента в процессе сверления с величиной подачи "S", мм/мин. Заготовка 1 в местах расположения люнетов 4 устанавливается с помощью втулок 10 и крепежных болтов 11, Фиг. 3, 4, 5. Опорная поверхность втулок 10 выверяется, радиальное биение этой поверхности не должно превышать 0,05 мм. На опорную поверхность втулок опираются ролики кулачковых люнетов.

Заявляемый способ реализуется следующим образом.

Заготовка 1 устанавливается на горизонтально-сверлильном станке в соответствии со схемой Фиг. 2. Заготовке 1 сообщают вращение с частотой “n” об/мин, а инструменту, состоящему из сверлильной головки 7 и борштанги кольцевого поперечного сечения 8 - движение подачи со скоростью "S", мм/мин. Через маслоприемник 5 в зону резания под давлением подается СОЖ, которая обеспечивает удаление образующейся в процессе сверления стружки через внутреннюю полость борштанги. Глубокое сверление отверстия осуществляется отдельными участками, которые отсчитываются от начала заготовки. Длина участка Δξ зависит от общей длины заготовки и требований, предъявляемых к точности отверстия; определяется по указанной выше зависимости. После обработки первого участка вращение заготовки и движение подачи инструмента останавливают, и измеряют величину увода просверленного отверстия в конце первого участка, Фиг. 4. Для измерения могут использоваться ультразвуковые, оптические и др. приборы. После определения величины увода “y” заготовку с помощью болтов 11 втулок 10, Фиг. 5, смещают таким образом, чтобы ось просверленного отверстия совпала с осью вращения заготовки. Контроль величины смещения заготовки может быть осуществлен с помощью стрелочного индикатора 12 часового типа, Фиг. 5, который крепится в стойке 13, установленной на станине 14 станка. За счет совмещения оси просверленного отверстия с осью вращения заготовки кинематического возмущения инструмента в данном сечении заготовки не будет; таким образом устраняется основная причина дальнейшего увеличения увода. Указанные операции выполняют после обработки каждого последующего участка.

Заявляемый способ, по сравнению с ближайшим аналогом обеспечивает повышение точности обработанного отверстия, устраняет источник кинематического возмущения инструмента с частотой вращения заготовки после обработки отдельных участков заготовки, и, таким образом, обеспечивает достижение основного технического результата заявляемого способа - повышения точности обработки глубоких отверстий по уводу и непрямолинейности оси.

1. Способ обработки глубоких отверстий, при котором заготовку и инструмент, состоящий из сверлильной головки и борштанги, устанавливают на станке, заготовке сообщают вращение, а инструменту - движение подачи вдоль оси центров станка, и производят обработку отверстия на заданную глубину, отличающийся тем, что обработку осуществляют отдельными участками по длине заготовки, после обработки каждого из которых вращение заготовки и движение подачи инструмента останавливают, производят измерение увода оси обработанного отверстия и совмещают ось просверленного отверстия с осью вращения заготовки, после чего выполняют обработку следующего участка отверстия заготовки.

2. Способ по п. 1, отличающийся тем, что длины участков Δξ определяют по формуле

где

ρ - плотность материала борштанги, [кг/м3];

F - площадь поперечного сечения борштанги, [м2];

ω - частота вращения заготовки, [рад/с];

Е - модуль Юнга материала борштанги, [Па];

J - полярный момент инерции поперечного сечения борштанги, [м4];

[y] - допускаемая величина увода на i-м участке заготовки, [м];

y0i - величина начального увода, измеренного на i-м участке, [м].