Стеклянные контейнеры с улучшенной прочностью и устойчивостью к отслаиванию

Иллюстрации

Показать всеИзобретение относится к стеклянным контейнерам. Стеклянный контейнер включает корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Внутренняя поверхность корпуса имеет коэффициент отслаивания, равный 10 или менее. Корпус имеет напряженный сжатый слой, проходящий от внешней поверхности корпуса в толщину стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа. Технический результат – повышение прочности, устойчивости к отслаиванию и повреждению. 2 н. и 26 з.п. ф-лы, 57 ил., 3 табл., 23 пр.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной заявки на патент США №61/731767, поданной 30 ноября 2012 г. и озаглавленной "Glass Containers With Improved Attributes (Стеклянные контейнеры с улучшенными свойствами)", которая включена в настоящий документ в полном объеме путем ссылки. Настоящее изобретение также испрашивает приоритет патентной заявки США №13/912457, поданной 7 июня 2013 г. и озаглавленной "Delamination Resistant Glass Containers (Стеклянные контейнеры, устойчивые к отслаиванию)"; патентной заявки США №13/780754, поданной 28 февраля 2013 г. и озаглавленной "Glass Articles With Low-Friction Coatings (Стеклянные изделия с антифрикционными покрытиями)"; патентной заявки США №14/075605, поданной 8 ноября 2013 г. и озаглавленной "Glass Containers With Delamination Resistant And Improved Strength (Стеклянные контейнеры улучшенной прочности, устойчивые к отслаиванию", все из которых включены в настоящий документ путем ссылки.

Уровень техники

Область техники, к которой относится изобретение

В общем случае настоящее изобретение относится к стеклянным контейнерам и более конкретно – к стеклянным контейнерам для применения при хранении фармацевтических продуктов.

Технические предпосылки создания изобретения

Традиционно стекло применяли в качестве предпочтительного материала для упаковки фармацевтических продуктов по причине его герметичности, оптической прозрачности и превосходной химической стойкости по отношению к другим материалам. В частности, стекло, применяемое для упаковки фармацевтических продуктов, должно обладать достаточной химической стойкостью для того, чтобы не влиять на стабильность содержащихся в упаковке фармацевтических продуктов. Стекла, обладающие подходящей химической стойкостью, охватывают те стекольные композиции, находящиеся в пределах стекольных композиций "типа IA" и "типа IB" стандарта ASTM, которые имеют проверенную химическую стойкость.

Несмотря на то, что для упаковок фармацевтических продуктов обычно применяются стекольные композиции типа IA и типа IB, они подвержены нескольким недостаткам, включая склонность внутренних поверхностей упаковки для фармацевтических продуктов отделять твердые частицы стекла или "отслаиваться" после воздействия фармацевтических растворов.

Кроме того, применение стекла для упаковки фармацевтических продуктов также может ограничиваться механической прочностью стекла. В частности, высокие скорости обработки, используемые при производстве и заполнении стеклянных упаковок для фармацевтических продуктов, могут приводить к механическому повреждению поверхности упаковки, такому как потертости, поскольку упаковки входят в контакт с технологическим оборудованием, транспортно-загрузочным оборудованием и/или другими упаковками. Такое механическое повреждение существенным образом уменьшает прочность стеклянной упаковки для фармацевтических продуктов, приводя к повышенной вероятности возникновения трещин в стекле, возможному снижению стерильности содержащихся в упаковке фармацевтических продуктов, или вызывая полное разрушение упаковки.

Соответственно существует потребность в альтернативных стеклянных контейнерах для применения в качестве фармацевтических упаковок, которые обладают комбинацией, по меньшей мере, двух свойств, выбранных из повышенной устойчивости к отслаиванию, улучшенной прочности и/или устойчивости к повреждению.

Сущность изобретения

В соответствии с одним из вариантов осуществления изобретения стеклянный контейнер может включать в себя корпус, имеющий внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. По меньшей мере, внутренняя поверхность корпуса может иметь коэффициент отслаивания, равный 10 или менее. Напряженный сжатый слой может простираться от внешней поверхности корпуса в направлении толщины стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа.

В соответствии с еще одним вариантом осуществления изобретения стеклянный контейнер может включать в себя корпус, имеющий внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. По меньшей мере, внутренняя поверхность корпуса может быть сформирована из стекла типа I класса B в соответствии со стандартом ASTM E438-92. Напряженный сжатый слой может простираться в направлении толщины стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа. Барьерный покровный слой может быть расположен на внутренней поверхности корпуса таким образом, чтобы композиция, содержащаяся в стеклянном контейнере, контактировала с барьерным покровным слоем и не контактировала с внутренней поверхностью корпуса.

В соответствии с еще одним вариантом осуществления изобретения стеклянный контейнер может включать в себя корпус, имеющий внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине от внешней поверхности к внутренней поверхности. Корпус можно формовать из стекольной композиции, которая не содержит составляющих компонентов, образующих соединения, которые существенным образом улетучиваются при температурах, соответствующих вязкости в диапазоне приблизительно от 200 пуаз до приблизительно 100 килопуаз. Напряженный сжатый слой может простираться от внешней поверхности корпуса в направлении толщины стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа.

В соответствии с еще одним вариантом осуществления изобретения стеклянный контейнер может включать в себя корпус, имеющий внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. Корпус формуют из стекла типа I, класса B в соответствии со стандартом ASTM E438-92 в условиях обработки, которые уменьшают испарение летучих соединений в стекольной композиции. Напряженный сжатый слой может простираться от внешней поверхности корпуса в направлении толщины стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа.

Дополнительные признаки и преимущества вариантов осуществления описанных здесь стеклянных контейнеров будут сформулированы в подробном описании, которое следует далее, и отчасти будут совершенно очевидны специалистам в данной области из данного описания или станут ясными при практическом осуществлении вариантов осуществления изобретения, описанных в данном документе, включающем в себя представленное ниже подробное описание, формулу изобретения, а также приложенные чертежи.

Следует понимать, что как предшествующее общее описание, так и последующее подробное описание описывают различные варианты осуществления и предназначены для предоставления общего представления или основы для понимания природы предмета и характера заявленного предмета изобретения. Сопроводительные чертежи приведены для облегчения понимания различных вариантов осуществления изобретения и включены в данное описание, составляя его часть. Чертежи иллюстрируют различные варианты осуществления изобретения, описанные в данном документе, и вместе с описанием служат для разъяснения принципов и действий заявленного предмета изобретения.

Краткое описание чертежей

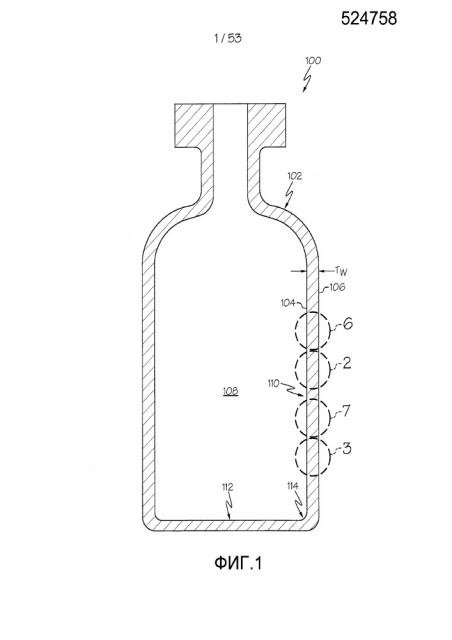

На фиг. 1 схематически изображено поперечное сечение стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, описанными в данном документе.

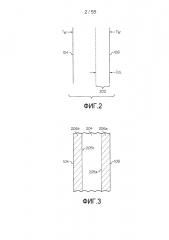

На фиг. 2 схематически изображен напряженный сжатый слой в части боковой стенки стеклянного контейнера, показанного на фиг. 1.

На фиг. 3 схематически изображена часть боковой стенки стеклянного контейнера, сформированного из многослойного стекла.

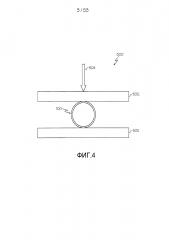

На фиг. 4 схематически изображено горизонтальное компрессионное устройство для испытания прочности стеклянного контейнера при сжатии в горизонтальном направлении.

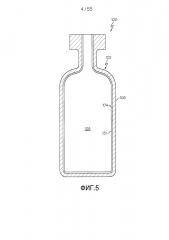

На фиг. 5 схематически изображен стеклянный контейнер, имеющий барьерный покровный слой, расположенный, по меньшей мере, на части внутренней поверхности стеклянного контейнера, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе.

На фиг. 6 схематически изображена часть боковой стенки стеклянного контейнера, имеющая устойчивую однородность слоя.

На фиг. 7 схематически изображена часть боковой стенки стеклянного контейнера, имеющая устойчивую однородность поверхности.

На фиг. 8 схематически изображен стеклянный контейнер с гладким покровным слоем, расположенным на внешней поверхности стеклянного контейнера.

На фиг. 9 схематически изображен испытательный стенд для определения коэффициента трения между двумя стеклянными контейнерами.

На фиг. 10 схематически изображено устройство для определения для термостабильности покровного слоя, нанесенного на стеклянный контейнер.

На фиг. 11 графически изображены данные о светопропускании флаконов с покрытием и без покрытия, измеренные в видимой области спектра 400-700 нм, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 12A схематически изображен прочный и гладкий органический покровный слой, расположенный на внешней поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 12B схематически изображен прочный и гладкий органический покровный слой, расположенный на внешней поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 13 схематически изображена химическая структура диаминового мономера, который может быть использован для формирования полиимидного покровного слоя.

На фиг. 14 схематически изображена химическая структура еще одного диаминового мономера, который может быть использован для формирования полиимидного покровного слоя.

На фиг. 15 схематически изображены химические структуры некоторых мономеров, которые могут быть использованы в качестве полиимидных покровных слоев, применимых для стеклянных контейнеров.

На фиг. 16 графически изображено влияние состава и температуры на улетучивание для стекла типа IB и стекла, не содержащего бора.

На фиг. 17 схематически изображены стадии реакции связывания силана с основой в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 18 схематически изображены стадии реакции связывания полиимида с силаном в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 19 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 20 приведена таблица, представляющая нагрузку и измеренный коэффициент трения для флаконов из стекла типа IB и флаконов, формованных из сравнительной стекольной композиции, которые были подвергнуты ионному обмену и покрыты в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 21 графически изображена вероятность возникновения повреждения в зависимости от приложенного механического напряжения в четырех точках изгиба труб, отформованных из сравнительной стекольной композиции, в состоянии непосредственно после изготовления, в состоянии после обработки с помощью ионного обмена (непокрытом), в состоянии после обработки с помощью ионного обмена (покрытом и истертом), в состоянии после обработки с помощью ионного обмена (непокрытом и истертом); и для труб, формованных из стекла типа IB в состоянии непосредственно после изготовления и в состоянии после обработки с помощью ионного обмена, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 22 схематически изображены выходные данные газового хроматографа/масс-спектрометра для покровного слоя из APS/Novastrat® 800 в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 23 графически изображены выходные данные газового хроматографа/масс-спектрометра для покровного слоя из DC806A в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 24 приведена таблица, представляющая разные составы гладкого покровного слоя, которые были испытаны в условиях лиофилизации, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 25 приведена диаграмма, представляющая коэффициент трения для флаконов из непокрытого стекла и флаконов, имеющих покровный слой из силиконовой смолы, подвергнутых испытанию на испытательном стенде с размещением флакона на флаконе в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 26 приведена диаграмма, представляющая коэффициент трения для флаконов, покрытых покровным слоем из APS/PMDA-ODA (поли(4,4'-оксидифениленпиромеллитимид)полиимид) и истертых несколько раз при разных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 27 приведена диаграмма, представляющая коэффициент трения для флаконов, покрытых покровным слоем из APS и истертых несколько раз при разных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 28 приведена диаграмма, представляющая коэффициент трения для флаконов, покрытых покровным слоем из APS/PMDA-ODA (поли(4,4'-оксидифениленпиромеллитимид)полиимид) и истертых несколько раз при разных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, после воздействия на флаконы температуры 300°C в течение 12 часов в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 29 приведена диаграмма, представляющая коэффициент трения для флаконов, покрытых покровным слоем из APS и истертых несколько раз при разных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, после воздействия на флаконы температуры 300°C в течение 12 часов в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 30 приведена диаграмма, представляющая коэффициент трения для флаконов из стекла типа IB, покрытых покровным слоем из полиимида PMDA-ODA (поли(4,4'-оксидифениленпиромеллитимид)полиимид) и истертых несколько раз при разных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 31 графически изображен коэффициент трения для флаконов, покрытых APS/Novastrat® 800, перед лиофилизацией и после нее в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 32 графически изображен коэффициент трения для флаконов, покрытых APS/Novastrat® 800, перед обработкой в автоклаве и после нее в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 33 графически изображен коэффициент трения для покрытых стеклянных контейнеров, подвергнутых воздействию разных температурных условий, и для непокрытого стеклянного контейнера.

На фиг. 34 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, соответствующих одному или нескольким вариантам осуществления изобретения, представленным и описанными в данном документе.

На фиг. 35 приведена таблица, иллюстрирующая изменение коэффициента трения при изменениях состава связующего агента гладкого покровного слоя, нанесенного на стеклянные контейнеры, как описано в данном документе.

На фиг. 36 графически изображены коэффициент трения, приложенное усилие и сила трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее.

На фиг. 37 графически изображены коэффициент трения, приложенное усилие и сила трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 38 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, соответствующих одному или нескольким вариантам осуществления изобретения, представленным и описанным в данном документе.

На фиг. 39 графически изображен коэффициент трения, приложенное усилие и сила трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 40 графически изображены коэффициент трения, приложенное усилие и сила трения для покрытых стеклянных контейнеров для разных условий депирогенизации.

На фиг. 41 графически изображен коэффициент трения в зависимости от изменения времени термообработки в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 42 графически изображены данные о светопропускании флаконов с покрытием и без покрытия, измеренные в видимой области спектра 400-700 нм, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 43 графически изображены коэффициент трения, приложенное усилие и сила трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 44 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, соответствующих одному или нескольким вариантам осуществления изобретения, представленным и описанным в данном документе.

На фиг. 45 приведена микрофотография покровного слоя в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 46 приведена микрофотография покровного слоя в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе.

На фиг. 47 приведена микрофотография покровного слоя в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе.

На фиг. 48 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов по сравнительному примеру после нанесения покрытия.

На фиг. 49 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для термообработанных флаконов по сравнительному примеру.

На фиг. 50 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов по сравнительному примеру после нанесения покрытия.

На фиг. 51 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для термообработанных флаконов по сравнительному примеру.

На фиг. 52 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов со слоем усилителя адгезии в состоянии "после нанесения покрытия".

На фиг. 53 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов со слоем усилителя адгезии в состоянии "после нанесения покрытия".

На фиг. 54 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов со слоем усилителя адгезии после депирогенизации.

На фиг. 55 графически изображены коэффициент трения, проникновение царапин, приложенное нормальное усилие и сила трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов со слоем усилителя адгезии после депирогенизации.

На фиг. 56 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов со слоем усилителя адгезии в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

На фиг. 57 графически изображена вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов со слоем усилителя адгезии в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в данном документе.

Подробное описание

Теперь будут рассмотрены подробно различные варианты осуществления стеклянных контейнеров, примеры которых проиллюстрированы сопроводительными чертежами. Всякий раз, когда это возможно, одни и те же цифровые обозначения будут использоваться на всех чертежах для указания на те же самые или аналогичные части. Стеклянные контейнеры, описанные в данном документе, имеют, по меньшей мере, два эксплуатационных свойства, выбранных из устойчивости к отслаиванию, улучшенной прочности и повышенной устойчивости к повреждению. Например, стеклянные контейнеры могут обладать комбинацией устойчивости к отслаиванию и улучшенной прочности; улучшенной прочности и повышенной устойчивости к повреждению; или устойчивости к отслаиванию и повышенной устойчивости к повреждению. В одном из конкретных вариантов осуществления изобретения стеклянный контейнер, обладающий устойчивостью к отслаиванию и улучшенной прочностью, может включать в себя корпус, имеющий внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. По меньшей мере, внутренняя поверхность корпуса может иметь коэффициент отслаивания, равный 10 или менее. Корпус также может содержать напряженный сжатый слой, простирающийся от внешней поверхности корпуса в направлении толщины стенки. Напряженный сжатый слой может иметь поверхностное сжимающее напряжение, превышающее или равное 150 МПа. Стеклянные контейнеры с различными комбинациями устойчивости к отслаиванию, улучшенной прочности и повышенной устойчивости к повреждению будут описаны более подробно в данном документе с конкретными ссылками на приложенные чертежи.

В вариантах осуществления стекольных композиций, описанных в данном документе, концентрации составляющих компонентов (например, SiO2, Al2O3, B2O3 и т.п.) указаны в мольных процентах (мол.%) в расчете на оксид, если не указано иное.

Термин "по существу не содержащий" при применении для описания концентрации и/или отсутствия конкретного составляющего компонента в стекольной композиции означает, что составляющий компонент не добавлен намеренно к стекольной композиции. Однако стекольная композиция может содержать следовые количества составляющего компонента в качестве загрязняющего вещества или случайного включения в количествах менее 0,1 мол.%.

Термин "химическая стойкость", используемый в данном документе, относится к способности стекольной композиции противостоять деградации после воздействия определенных химических условий. В частности, химическая стойкость стекольных композиций, описанных в данном документе, может быть определена в соответствии с тремя установленными стандартами испытания материалов: DIN 12116 от марта 2001 г., озаглавленном "Testing of glass - Resistance to attack by a boiling aqueous solution of hydrochloric acid - Method of test and classification (Испытание стекла - Устойчивость к воздействию кипящего водного раствора хлористоводородной кислоты - Метод испытания и классификация"; ISO 695:1991, озаглавленном "Glass - Resistance to attack by a boiling aqueous solution of mixed alkali - Method of test and classification (Стекло - Устойчивость к воздействию кипящего водного раствора полищелочи - Метод испытания и классификация"; ISO 720:1985, озаглавленном "Glass - Hydrolytic resistance of glass grains at 121 degrees C -- Method of test and classification (Стекло - Гидролитическая устойчивость частиц стекла при 121°C - Метод испытания и классификация"; и ISO 719:1985 "Glass -- Hydrolytic resistance of glass grains at 98 degrees C -- Method of test and classification (Стекло - Гидролитическая устойчивость частиц стекла при 98°C - Метод испытания и классификация)". Каждый стандарт и классификации в пределах каждого стандарта описаны более подробно в данном документе. В качестве альтернативы химическая стойкость стекольной композиции может быть определена согласно USP <660>, озаглавленном "Surface Glass Test (Испытание поверхности стекла)", и/или European Pharmacopeia 3.2.1, озаглавленном "Glass Containers For Pharmaceutical Use (Стеклянные контейнеры для фармацевтического применения", которые определяют стойкость поверхности стекла.

Термин "точка деформации" и "Tstrain", который применяется в данном документе, относится к температуре, при которой вязкость стекла составляет 3×1014 пуаз.

Термин "температура размягчения", который применяется в данном документе, относится к температуре, при которой вязкость стекольной композиции составляет 1×107,6 пуаз.

Обычные стеклянные контейнеры, применяемые для хранения фармацевтических продуктов и/или других потребляемых продуктов, могут подвергаться повреждению во время заполнения, упаковки и/или транспортировки. Такое повреждение может быть в форме поверхностных следов истирания, потертостей и/или царапин, которые, когда они являются довольно глубокими, могут приводить к сквозным трещинам или даже полному повреждению стеклянного контейнера, подвергая тем самым риску содержимое стеклянной упаковки.

Кроме того, некоторые обычные стеклянные контейнеры могут быть подвержены отслаиванию, особенно, когда стеклянный контейнер сформирован из щелочных боросиликатных стекол. Отслаивание относится к явлению, при котором частицы стекла высвобождаются из поверхности стекла после последовательности реакций выщелачивания, разъедания и/или эрозии. Как правило, такие частицы стекла являются чешуйками стекла, обогащенными кремнеземом, которые поступают из внутренней поверхности упаковки вследствие выщелачивания модифицированных ионов в раствор, содержащийся в упаковке. Такие чешуйки могут обычно иметь толщину приблизительно от 1 нм до приблизительно 2 микрон (мкм) при ширине, превышающей приблизительно 50 мкм. Поскольку такие чешуйки первоначально состоят из кремнезема, чешуйки обычно не деградируют дополнительно после высвобождения из поверхности стекла.

Ранее предполагалось, что отслаивание обусловлено фазовым разделением, которое происходит в щелочных боросиликатных стеклах, когда стекло подвергается воздействию повышенных температур, применяемых для переформования стекла в форме контейнера.

Однако теперь полагают, что отслаивание чешуек стекла, обогащенного кремнеземом, от внутренних поверхностей стеклянных контейнеров обусловлено характеристиками состава стеклянного контейнера непосредственно после формования. В частности, высокое содержание кремнезема в щелочных боросиликатных стеклах приводит к тому, что стекло имеет сравнительно высокие температуры плавления и формования. Однако щелочные и боратные компоненты в стекольной композиции плавятся и/или испаряются при гораздо более низких температурах. В частности, боратные соединения в стекле являются высоколетучими и испаряются из поверхности стекла при высоких температурах, необходимых для формования и переформования стекла.

В частности, стекольное сырье подвергают переформованию в стеклянные контейнеры при высоких температурах и в открытом пламени. Высокие температуры, необходимые при повышенных скоростях функционирования оборудования, вызывают испарение более летучих боратных соединений из участков поверхности стекла. Когда такое испарение происходит во внутреннем объеме стеклянного контейнера, испаренные боратные соединения переосаждаются на других участках поверхности стеклянного контейнера, вызывая композиционные неоднородности на поверхности стеклянного контейнера, особенно по отношению к околоповерхностным областям внутренней части стеклянного контейнера (т.е. тем областям, которые находятся вблизи или непосредственно примыкают к внутренним поверхностям стеклянного контейнера). Например, когда один конец стеклянной трубы закрывают для формирования нижней или донной части контейнера, боратные соединения могут испаряться из нижней части трубы и переосаждаться где-нибудь в другом месте в трубе. Испарение материала из изогнутой нижней и донной частей контейнера является особенно резко выраженным, поскольку эти области контейнера подвергаются наиболее интенсивному переформованию и в качестве таковых подвергаются воздействию наиболее высоких температур. В результате области контейнера, подвергнутые воздействию более высоких температур, могут иметь поверхности, обогащенные кремнеземом. Другие области контейнера, которые подвержены осаждению бора, могут иметь приповерхностный слой, обогащенный бором. Области, подверженные осаждению бора, которые находятся при температуре, которая выше температуры отжига стекольной композиции, но ниже наиболее высокой температуры, которой стекло подвергается во время переформования, могут приводить к включению бора в поверхность стекла. Растворы, содержащиеся в контейнере, могут выщелачивать бор из слоя, обогащенного бором. Поскольку слой, обогащенный бором, подвергается выщелачиванию из стекла, остается структура высококремнеземистого стекла (гель), которая разбухает и растягивается во время гидратации и со временем отслаивается от поверхности.

Стеклянные контейнеры, описанные в данном документе, смягчают, по меньшей мере, две из вышеупомянутых проблем. В частности, стеклянные контейнеры имеют, по меньшей мере, два эксплуатационных свойства, выбранных из устойчивости к отслаиванию, улучшенной прочности и повышенной устойчивости к повреждению. Например, стеклянные контейнеры могут обладать комбинацией устойчивости к отслаиванию и улучшенной прочности; улучшенной прочности и повышенной устойчивости к повреждению; или устойчивости к отслаиванию и повышенной устойчивости к повреждению. Каждое эксплуатационное свойство и способы достижения данного эксплуатационного свойства будут описаны более подробно в данном документе.

Теперь со ссылкой на фиг. 1 и 2 схематически изображен один из вариантов осуществления стеклянного контейнера 100 для хранения фармацевтического продукта в поперечном сечении. Стеклянный контейнер 100 обычно содержит корпус 102. Корпус 102 простирается между внутренней поверхностью 104 и внешней поверхностью 106 и обычно окружает внутренний объем 108. В варианте осуществления стеклянного контейнера 100, показанном на фиг. 1, корпус 102 обычно содержит боковую стенку 110 и донную часть 112. Боковая стенка 110 переходит в донную часть 112 через изогнутую нижнюю часть 114. Корпус 102 имеет толщину TW стенки, которая простирается между внутренней поверхностью 104 и внешней поверхностью 106, как изображено на фиг. 1.

Несмотря на то, что стеклянный контейнер 100, изображенный на фиг. 1, имеет конкретную форму (т.е. форму флакона), следует понимать, что стеклянный контейнер 100 может иметь другие формы, включающие, без ограничения, вакутайнеры (Vacutainers®), картриджи, шприцы, ампулы, бутылки, колбы, фиалы, трубки, стаканы или т.п. Кроме того, следует понимать, что стеклянные контейнеры, описанные в данном документе, могут быть использованы для различных областей применения, включая, без ограничения, применение в качестве фармацевтических упаковок, контейнеров для напитков или т.п.

Прочность

Снова со ссылкой на фиг. 1 и 2, в некоторых вариантах осуществления изобретения, описанных в данном документе, корпус 102 включает в себя напряженный сжатый слой 202, простирающийся, по меньшей мере, от внешней поверхности 106 корпуса 102 в направлении толщины TW стенки до глубины слоя DOL от внешней поверхности 106 корпуса 102. Напряженный сжатый слой 202 обычно увеличивает прочность стеклянного контейнера 100 и также повышает устойчивость к повреждению стеклянного контейнера. В частности, стеклянный контейнер, содержащий напряженный сжатый слой 202, обычно может в большей степени противостоять повреждению поверхности, такому как царапины, сколы или т.п., без разрушения по сравнению с контейнером из неупрочненного стекла, поскольку напряженный сжатый слой 202 сдерживает распространение трещин от поверхностного повреждения в напряженный сжатый слой 202.

В вариантах осуществления изобретения, описанных в данном документе, глубина напряженного сжатого слоя может составлять приблизительно 3 мкм или более. В некоторых вариантах осуществления изобретения глубина слоя может составлять более 10 мкм или даже более 20 мкм. В некоторых вариантах осуществления изобретения глубина слоя может составлять приблизительно 25 мкм или более или даже приблизительно 30 мкм или более. Например, в некоторых вариантах осуществления изобретения глубина слоя может составлять приблизительно 25 мкм или более и вплоть до приблизительно 150 мкм. В некоторых других вариантах осуществления изобретения глубина слоя может составлять приблизительно 30 мкм или более и приблизительно 150 мкм или менее. В еще одних вариантах осуществления изобретения глубина слоя может составлять приблизительно 30 мкм или более и приблизительно 80 мкм или менее. В некоторых других вариантах осуществления глубина слоя может составлять приблизительно 35 мкм или более и приблизительно 50 мкм или менее.

Напряженный сжатый слой 202 обычно имеет поверхностное сжимающее напряжение (т.е. сжимающее механическое напряжение, измеренное на внешней поверхности 106), превышающее или равное 150 МПа. В некоторых вариантах осуществления изобретения поверхностное сжимающее напряжение может составлять 200 МПа или более или даже 250 МПа или более. В некоторых вариантах осуществления изобретения поверхностное сжимающее напряжение может составлять 300 МПа или более или даже 350 МПа или более. Например, в некоторых вариантах осуществления изобретения поверхностное сжимающее напряжение может составлять приблизительно от 300 МПа или более до приблизительно 750 МПа или менее. В некоторых других вариантах осуществления изобретения поверхностное сжимающее напряжение может составлять приблизительно от 400 МПа или более до приблизительно 700 МПа или менее. В еще одних вариантах осуществлени