Способ эксплуатации скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности и может быть использовано для повышения производительности скважин, работающих с накоплением жидкостных и песчаных пробок на забое. Способ эксплуатации скважины содержит следующие последовательные стадии. Сначала производят удаление жидкостной и песчаной пробок путем дозированной подачи пенообразователя на забой скважины. Пенообразователь закачивают в затрубное пространство на устье скважины без спуска дополнительных трубок на забой в количестве, рассчитанном по следующему математическому выражению: Мпо=mудπR2(L+(Pпл-ΔPг-Pу)/(cos(α)ρжg)), где Мпо - количество пенообразователя, необходимое для вспенивания всей жидкости, накопленной в скважине, кг; mуд - количество пенообразователя, необходимое для вспенивания 1 м3 жидких примесей в скважине, кг/м3; R - внутренний радиус эксплуатационной колонны скважины, м; L - длина скважины от нижнего края лифтовой колонны до текущего забоя, м; Pпл - пластовое давление, приведенное к нижнему краю лифтовой колонны, Па; ΔPг - перепад давления, обусловленный весом столба газа в скважине, может быть рассчитан по барометрической формуле, Па; Ру - давление на устье скважины, Па; α - угол отклонения ствола скважины от вертикали, град; ρж - плотность воды, кг/м3; g - ускорение свободного падения, м/с2. Затем запускают скважину в работу с расходом газа, обеспечивающим вынос примесей из скважины на установку утилизации ее продукции. После снижения концентрации примесей в газовом потоке до допустимых значений скважину переводят в работу на газовый промысел. Стабильный режим скважины обеспечивается путем постоянной подачи пенообразователя с расходом, рассчитываемым по следующему математическому выражению: Qпо =mуд(qв+ qк), где Qпо - расход пенообразователя, необходимый для поддержания стабильной работы скважины, кг/сут; mуд - количество пенообразователя, необходимое для вспенивания 1 м3 жидкости в скважине, кг/м3; qв - расход жидких примесей, поступающих в скважину из пласта, м3/сут; qк - расход жидких примесей, конденсирующихся из паровой фазы в газовом потоке при его движении по лифтовой колонне, м3/сут. Предлагаемый способ позволяет эффективно удалять жидкостные и песчаные пробки с забоя скважины и обеспечивает ее дальнейшую работу без накопления жидкости. 1 ил., 1пр.

Реферат

Изобретение относится к области нефтегазовой промышленности и может быть использовано для повышения производительности скважин, работающих с накоплением жидкостных и песчаных пробок на забое, в том числе для месторождений на поздней стадии эксплуатации.

Известно, что накопление на забое скважин жидкостных пробок, частично или полностью перекрывающих интервал перфорации, снижает производительность скважин вплоть до полной их остановки, а также ускоряет процесс разрушения скелета горных пород. Наиболее актуальна данная проблема для скважин газовых месторождений на поздней стадии эксплуатации, когда низкое пластовое давление не обеспечивает необходимой скорости газа для выноса жидкости с забоя. Механические частицы в продукции приводят к эрозионному износу оборудования скважин, что требует дальнейшего ограничения производительности скважин до безопасных скоростей потока газа, при которых удельное содержание механических примесей в продукции скважин не оказывает негативного воздействия на скважинное оборудование. Для восстановления нормальной эксплуатации газовой скважины песчаную и водяную пробки следует удалить, что, например, в условиях низких пластовых давлений на поздней стадии разработки довольно сложно реализовать.

Известны способы эксплуатации газовых скважин с удалением жидкости из скважин с остановкой скважины: путем продувки скважины в атмосферу, остановкой скважины для поглощения жидкости пластом и т.д. [Муравьев В.М. Эксплуатация нефтяных и газовых скважин. М.: Недра, 1978. стр. 368].

Недостатками данных способов являются необходимость выезда к скважине обслуживающего персонала, временного отключения скважины от сети сбора газа и вызванная этим потеря добычи газа. Выпуск газа в атмосферу приводит к значительным безвозвратным потерям газа и нанесению вреда окружающей среде.

Известен способ промывки песчаной пробки в газовой скважине в условиях низких пластовых давлений, включающий монтаж колтюбинговой установки, установку противовыбросового и насосного оборудования, эжектора, спуск в скважину гибкой трубы, приготовление промывочной пенообразующей жидкости и промывку скважины в зоне образования песчаной пробки [RU 2188304 МПК Е21В 37/00, Е21В 19/22, опубл. 27.08.2002].

Недостатком этого способа является то, что он не позволяет промыть песчаную пробку в газовой скважине с аномально низким пластовым давлением (ниже 0,3 от начального) из-за значительного поглощения промывочной жидкости пластом, а также высокая стоимость работы и невозможность применения в условиях заболоченной местности при отсутствии подъездных путей. Кроме того, жидкость снова может скапливаться на забое скважины, и полученный положительный эффект может быть достаточно краткосрочным.

Известен способ промывки песчаной пробки в газовой скважине в условиях низких пластовых давлений, включающий монтаж колтюбинговой установки, установку противовыбросового и насосного оборудования, эжектора, спуск в скважину гибкой трубы, приготовление промывочной пенообразующей жидкости, бустерной установки и газового сепаратора [RU 2341644 С1, МПК Е21В 37/00, опубл. 20.12.2008].

Недостатком указанного способа является необходимость подключения оборудования к соседней скважине или трубопроводу, что невозможно при одиночном расположении скважин, не сгруппированных в кустовые площадки, а также его высокая стоимость для постоянной эксплуатации скважин, работающих с постоянным накоплением жидкости на забое.

Известен способ эксплуатации газовых скважин, включающий дозированный ввод пенообразующего вещества в газожидкостный поток путем продавливания его частью потока газа, для чего пенообразующим веществом заполняют лифтовые трубы, которые опускают ниже интервала перфорации, причем давление перепускаемого газа регулируют в зависимости от величины давления газожидкостного потока на устье скважины [а.с. SU №1062376, МПК Е21В 43/00. опубл. 23.12.1983].

Недостатком способа является необходимость спуска лифтовой колонны ниже интервала перфорации. Но в подавляющем количестве газовых скважин нижний конец лифтовых колонн расположен в интервале перфорации или выше него. Поэтому для реализации способа потребуются значительные капитальные затраты.

Задачей предлагаемого изобретения является разработка способа эффективного удалении жидкостной и песчаной пробки с забоя скважины и обеспечение дальнейшей ее работы без накопления жидкости.

Технический результат заявляемого изобретения заключается в улучшении условий эксплуатации газовых скважин, обеспечении их стабильной и безопасной работы, в том числе и в условиях аномально низких пластовых давлений, увеличении дебита газа и повышении надежности процесса эксплуатации скважины.

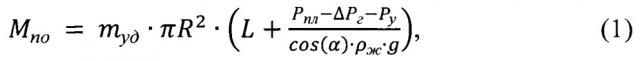

Поставленная задача и технический результат достигаются тем, что в способе эксплуатации газовой скважины, включающем удаление жидкостной и песчаной пробок путем дозированной подачи пенообразователя на забой скважины, согласно изобретению пенообразователь закачивают в затрубное пространство на устье скважины без спуска дополнительных трубок на забой и его необходимое количество рассчитывают по формуле:

где - количество пенообразователя, необходимое для вспенивания всей жидкости, накопленной в скважине, кг;

- количество пенообразователя, необходимое для вспенивания 1 м3 жидких примесей в скважине, кг/м3;

R - внутренний радиус эксплуатационной колонны скважины, м;

L - длина скважины от нижнего края лифтовой колонны до текущего забоя, м;

- пластовое давление, приведенное к нижнему краю лифтовой колонны, Па;

- перепад давления, обусловленный весом столба газа в скважине, может быть рассчитан по барометрической формуле, Па;

Ру - давление на устье скважины, Па;

α - угол отклонения ствола скважины от вертикали, град;

ρж - плотность воды, кг/м3;

g - ускорение свободного падения, м/с2,

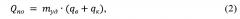

после чего запускают скважину в работу с расходом газа, обеспечивающим вынос примесей из скважины сначала на установку утилизации ее продукции, после снижения концентрации примесей в газовом потоке до допустимых значений переводят скважину в работу на газовый промысел, обеспечивая стабильный режим ее работы путем постоянной подачи пенообразователя с расходом, рассчитываемым по формуле:

где Qпо - расход пенообразователя, необходимый для поддержания стабильной работы скважины, кг/сут;

- количество пенообразователя, необходимое для вспенивания 1 м3 жидкости в скважине, кг/м3;

qв - расход жидких примесей, поступающих в скважину из пласта, м3/сут;

qк - расход жидких примесей, конденсирующихся из паровой фазы в газовом потоке при его движении по лифтовой колонне, м3/сут.

Предлагаемый способ эксплуатации скважины осуществляется следующим образом.

По результатам газодинамических и геофизических исследований выбирают скважину, производительность которой снизилась вследствие накопления жидкости и песка на забоях (высокий уровень жидкости в остановленной скважине, повышенный вынос жидкости и песка при больших расходах газа на исследованиях и т.п.). В данную скважину в затрубное пространство на устье скважины без спуска дополнительных трубок на забой закачивают пенообразователь, необходимое количество которого рассчитывают по формуле (1). Данная формула предусматривает необходимость вспенивания всей жидкости на забое, причем ее максимального количества, которое может накопиться уже в практически остановившейся по этой причине скважине, когда величиной депрессии на пласт и потерями на трение при движении газожидкостного потока в лифтовой колонне можно пренебречь.

После поступления пенообразователя на забой запускают скважину в работу с расходом газа, обеспечивающим вынос примесей из скважины на установку утилизации, и осуществляют контроль концентрации примесей в газовом потоке. Как показал промысловый опыт применения пенообразователей, вспенивание жидкости на забое обеспечивает интенсивный вынос из скважины как жидких, так и твердых примесей. После очистки скважины от основного объема примесей и снижения их концентрации до допустимых значений, при которых обеспечивается нормальное функционирование оборудования, скважину переводят в работу на газовый промысел.

После пуска скважины в работу в газовый поток начинают постоянно поступать жидкие примеси из пласта, а также жидкие примеси, конденсирующиеся в процессе движения газа по лифтовой колонне из содержащейся в газовом потоке паровой фазы. Для исключения их накопления и поддержания стабильной работы скважины обеспечивается вынос примесей сначала на установку утилизации, а потом - на газовый промысел, в нее постоянно подают пенообразователь с расходом, обеспечивающим удаление этих примесей, а расход пенообразователя рассчитывают по формуле (2).

В процессе работы скважины на газовый промысел сохраняют контроль концентрации примесей в газовом потоке и по мере ее снижения ниже допустимого уровня увеличивают расход газа.

Практически способ применяется следующим образом (на примере скважины №602 Медвежьего месторождения).

По результатам газодинамических и геофизических исследований на скважине №602 Медвежьего месторождения было определено, что ее производительность снизилась вследствие накопления жидкости и песка на забое (измерен высокий уровень жидкости в остановленной и работающей скважине, песчано-глинистая пробка перекрывает часть перфорации, отмечен повышенный вынос жидкости и песка при больших расходах газа на исследованиях). При этом месторождение находится на поздней стадии разработки, и низкое пластовое давление уже не обеспечивает дебит скважины, достаточный для удаления жидкостных и песчаных пробок с забоя без проведения дополнительных геолого-технических мероприятий. На основании данной информации было решено эксплуатировать скважину с подачей в нее пенообразователя.

По формуле (1) было рассчитано количество пенообразователя для начальной загрузки с целью вспенивания всей жидкости, накопленной на забое скважины при следующих исходных данных:

- количество пенообразователя, необходимое для вспенивания 1 м3 жидких примесей в скважине;

R=0,1 м - внутренний радиус эксплуатационной колонны скважины;

L=58 м - длина скважины от нижнего края лифтовой колонны до текущего забоя;

- пластовое давление, приведенное к нижнему краю лифтовой колонны;

- перепад давления, обусловленный весом столба газа в скважине;

Ру=0,79 МПа - давление на устье скважины;

α=0 - угол отклонения ствола скважины от вертикали, град;

ρж=1000 кг/м3 - плотность скважинной жидкости;

g=9,81 м/с2 - ускорение свободного падения.

В результате расчета получено количество пенообразователя , которое необходимо для вспенивания накопленной в скважине жидкости.

По формуле (2) был рассчитан расход пенообразователя Qпо, необходимый для удаления жидких примесей, постоянно поступающих в скважину из пласта и конденсирующихся в процессе движения газа по лифтовой колонне из содержащейся в газовом потоке паровой фазы, при следующих исходных данных:

- количество пенообразователя, необходимое для вспенивания 1 м3 жидких примесей в скважине;

qв=0 м3/сут - расход жидких примесей, поступающих в скважину из пласта;

qк=0,3 м3/сут - расход жидких примесей, конденсирующихся из паровой фазы в газовом потоке при его движении по лифтовой колонне, м3/сут.

В результате расчета был получен расход пенообразователя Qпо=3,45 кг/сут для поддержания стабильной работы скважины в процессе ее эксплуатации.

После подачи количества пенообразователя и поступления его на забой запустили скважину в работу с расходом газа 110-120 тыс. м3/сут, обеспечивающим вынос примесей из скважины на установку утилизации с периодическим контролем концентрации примесей в газовом потоке. Также с помощью пневмонасоса обеспечили подачу в скважину пенообразователя с расходом Qпо=3,45 кг/сут для вспенивания постоянно поступающей в нее жидкости.

Параметры работы скважины приведены на чертеже.

Как видно из графика, в процессе отработки скважины с 16.10.2015 по 21.10.2015 наблюдался значительный вынос твердых примесей, которые представляют серьезную опасность с точки зрения абразивного износа оборудования. На месторождении проектом разработки определен критерий максимально допустимого удельного содержания твердых примесей, равный 2 мм3/м3 (объем механических примесей в одном кубическом метре природного газа). Такая величина удельного содержания твердых примесей была достигнута 21.10.2015 при снижении дебита скважины до уровня 50 тыс. м3/сут, при котором еще обеспечивается вынос на поверхность жидких и твердых примесей. С таким дебитом скважина была запущена в работу на газовый промысел с контролем концентрации примесей в газовом потоке. Как видно из графика, дальнейшая очистка скважины в процессе ее работы позволила повысить дебит до 80 тыс. м3/сут без превышения допустимого уровня содержания твердых примесей в продукции скважины.

Таким образом, использование предлагаемого способа позволяет эффективно удалять жидкостные и песчаные пробки с забоя скважины и обеспечивает ее дальнейшую работу без накопления жидкости. В результате обеспечивается стабильная и безопасная эксплуатация скважин, в том числе и в условиях аномально низких пластовых давлений.

Способ эксплуатации скважины, включающий удаление жидкостной и песчаной пробок путем дозированной подачи пенообразователя на забой скважины, отличающийся тем, что пенообразователь закачивают в затрубное пространство на устье скважины без спуска дополнительных трубок на забой и его необходимое количество рассчитывают по формуле:

где - количество пенообразователя, необходимое для вспенивания всей жидкости, накопленной в скважине, кг;

- количество пенообразователя, необходимое для вспенивания 1 м3 жидких примесей в скважине, кг/м3;

R - внутренний радиус эксплуатационной колонны скважины, м;

L - длина скважины от нижнего края лифтовой колонны до текущего забоя, м;

- пластовое давление, приведенное к нижнему краю лифтовой колонны, Па;

- перепад давления, обусловленный весом столба газа в скважине, может быть рассчитан по барометрической формуле, Па;

Ру - давление на устье скважины, Па;

α - угол отклонения ствола скважины от вертикали, град;

ρж - плотность воды, кг/м3;

g - ускорение свободного падения, м/с2,

после чего запускают скважину в работу с расходом газа, обеспечивающим вынос примесей из скважины сначала на установку утилизации ее продукции, после снижения концентрации примесей в газовом потоке до допустимых значений переводят скважину в работу на газовый промысел, обеспечивая стабильный режим ее работы путем постоянной подачи пенообразователя с расходом, рассчитываемым по формуле:

где Qпо - расход пенообразователя, необходимый для поддержания стабильной работы скважины, кг/сут;

- количество пенообразователя, необходимое для вспенивания 1 м3 жидкости в скважине, кг/м3;

qв - расход жидких примесей, поступающих в скважину из пласта, м3/сут;

qк - расход жидких примесей, конденсирующихся из паровой фазы в газовом потоке при его движении по лифтовой колонне, м3/сут.